基于激光诊断技术的汽油直喷发动机喷雾机理

尚勇,金伟

(工业和信息化部装备工业发展中心,北京100846)

中国在汽车发动机喷雾、燃烧领域的基础研究方面比较薄弱,与世界先进水平有较大差距,一是在喷雾、燃烧的基础理论对发动机性能影响的研究上尚未探明,二是在仿真标定与试验验证方面缺乏系统性研究,三是在试验测试设备的测试精度和可靠性方面存在较大不足。近年来,随着节能和环保的呼声越来越高,以及均质充量压缩点火(HCCI)、可控自燃(CAI)、汽油直喷(GDI)和均质混合气引燃燃烧(HCII)等新型燃烧方式在发动机上的应用越来越多,发动机在动力性、经济性和排放性改进方面面临着巨大挑战,对缸内喷雾、蒸发、混合、燃烧现象和污染物生成过程的理解和认识就显得尤为重要,因此必须进行深入的基础理论研究和创新性探索,加深对发动机缸内现象的理解和认识。

光学可视化技术具有不干扰被测对象、测试精度高、时间响应快、结果直观形象等特点,尤其近年来随着以激光和CCD技术为代表的现代光学的发展,可视化技术已经成为发动机测试技术中的重要手段。目前,欧洲、美国、日本等发达国家越来越系统地开展缸内可视化研究,从原来的单点探测,逐步发展为以激光测试技术为代表的二维激光片光诊断。中国近年来在缸内可视化技术方面取得了很大进展,但和国际水平还有较大的差距,主要表现为测试装置和激光测试技术的研发和应用[1]。

激光的前身MASER在1955年由Townes等[2]开发出来,1960年Maiman[3]用红宝石制成激光,仅仅通过短短50多年的时间,激光测试技术在喷雾燃烧领域的应用获得了巨大发展[4]。在研究领域上,对汽/柴油机喷雾特性的研究也由宏观领域向微观领域延伸——从开始的对喷雾几何形状的研究,到后来的喷雾场气液两相速度场分布、气液两相浓度场分布、喷雾粒径、温度场等的分析,都取得了极大发展。

自从激光被发明出来之后,由于其单色性好、方向性好、相干性好和亮度高的特点,被广泛运用于直喷系统内燃机的开发。日本广岛大学的Hiroyasu、Arai于1982年使用激光测试方法对在高压环境下高速射流的破碎过程进行研究,随后应用到对汽/柴油喷雾特性的研究[5]。此后在内燃机界,广大的科研人员开启了内燃机喷雾可视化测试新时代。美国密歇根大学的Johnson等于2012年利用Mie散射技术对高压柴油机多孔喷油器的喷雾特性的研究中,发现燃油雾注发展过程符合高斯曲线的分布规律[6]。LSD测试技术即LIF-Mie散射法,其首先由Kenneth[7]提出,由Gal等[8]首先运用到喷雾的粒径测量中。

国内的天津大学史绍熙等于1996年率先提出并实现了LIF-Mie散射法测得喷雾场中的SMD[9]。西安交通大学的黄佐华等在2005年使用光学手段,得到了甲烷煤油稳态喷雾中喷油压力、喷嘴径长比等参数对喷雾锥角、贯穿度和SMD的影响[10]。随后,王金华、黄佐华等利用高速摄影加纹影法,得到了乙醇、天然气在不同喷油压力和环境背景压力下,射流贯穿度离、射流锥角和射流体积随时间变化的规律[11]。北京理工大学的孙柏刚、李向荣等在2004年利用粒子图像测速(PIV),实现了电控高压共轨柴油机喷雾特性测试[12]。清华大学的马骁等在2010年利用激光诱导荧光法(LIF)对缸内直喷汽油机的稀燃分层与当量比分层策略进行了研究[13]。上海交通大学的张玉银、许敏等于2009年从试验中得到了多孔喷油器在不同喷油压力和环境背景压力下的喷雾贯穿度和喷雾锥角的变化规律[14]。2012年,他们采用Mie散射和LIF技术对甲醇和乙醇在冷启动条件下的喷雾特性进行研究,利用Nd:YAG激光系统同时产生了波长为532 nm和266 nm的激光,照射到喷雾得到不同的荧光信号和Mie散射信号,并把测试结果与汽油喷雾特性进行了比较[15]。随后,曾纬在LIF-Mie的联合测试基础上进行改进,得到LIEF-Mie测试法,并利用其对直喷液体射流及闪急沸腾喷雾特性和机理开展相关研究,试验表明,改进后的LIEF-Mie可以大大提升喷雾特性的测试精度[16]。

为研究汽油直喷发动机的喷雾机理,本文通过搭建定容燃烧弹平台和激光测试平台,采用LSD测试方法,对不同背景压力和喷油压力下的喷雾特性进行了对比分析。

1 激光及试验测试系统

1.1 激光测试系统

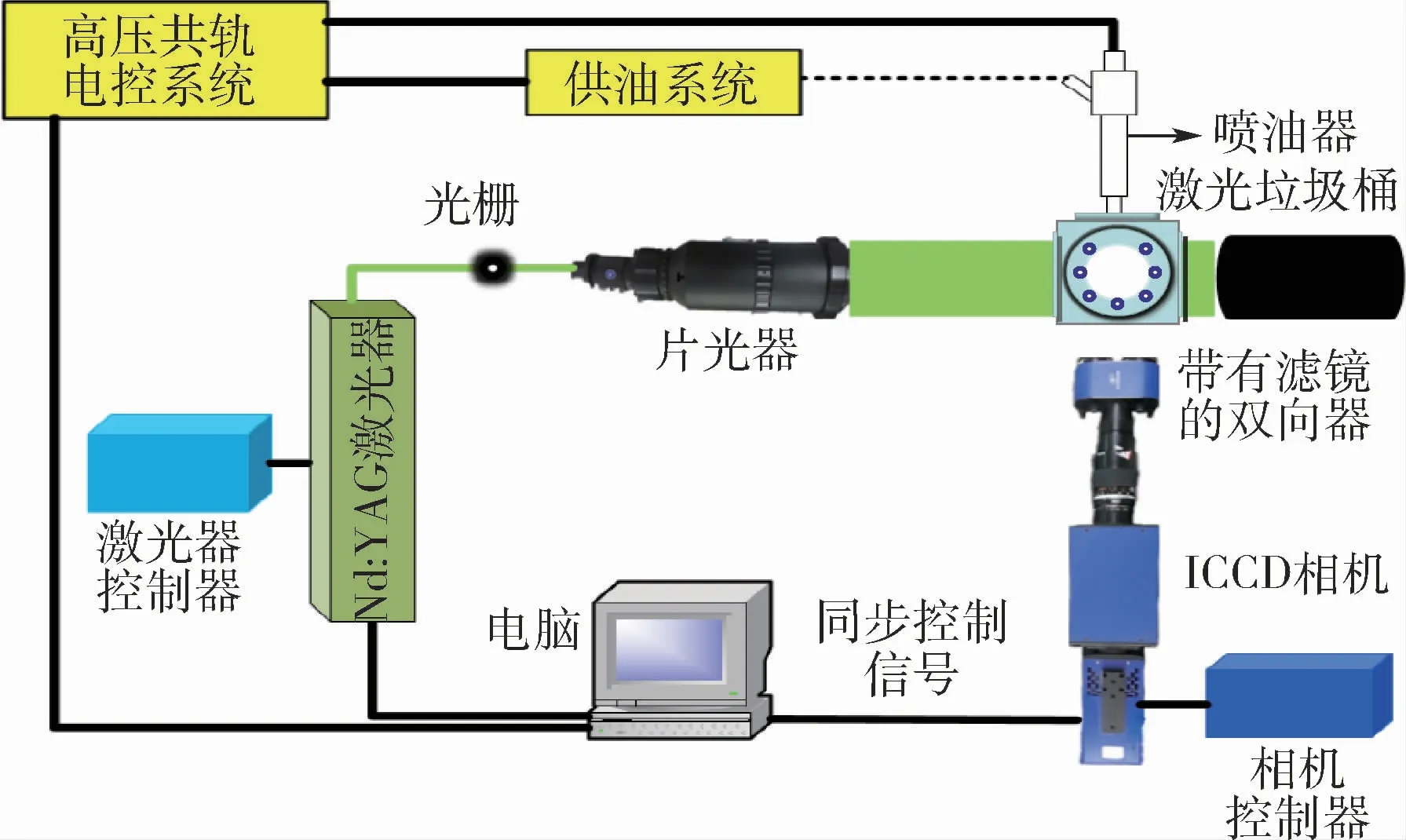

激光测试系统由Nd∶YAG激光器和图像采集系统组成。

Nd∶YAG激光器可以发出4种特定波长的激光,分别为基频(1 064 nm)、二倍频(532 nm)、三倍频(355 nm)和四倍频(266 nm)。不同波段的激光具有不同的性质和作用,根据具体试验的需要可以适当选择相适应的激光波长。图1为Nd∶YAG激光器。

图像采集系统是由德国LaVision公司提供的慢速瞬态图像信息采集系统,包括CCD相机、增强器及其控制器、紫外镜头、双像器、LIF和Mie光学滤镜。图像采集系统如图2所示。

图1 Nd∶YAG激光器Fig.1 Nd∶YAG laser

图2 图像采集系统Fig.2 Image acquisition system

1.2 容 弹

按照容弹压力等级分类,压力为1.6~10MPa的中压容器属于第二类压力容器。加工制造容弹的单位需具有《中华人民共和国特种设备制造许可证》,并满足容弹压力等级对应的加工制造资质要求。

本文所涉及的容弹如图3所示,其是一款专门用于研究汽/柴油喷雾混合过程的容弹。该容弹主体为正方体,外形尺寸为160mm×160mm×160mm,厚度为20mm,设计压力为2MPa,设计温度为常温。

图3 定容喷雾试验专用容弹Fig.3 Constant volume combustion bomb for spray test

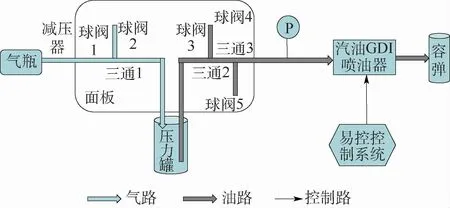

1.3 汽油直喷系统

供气系统、蓄压系统、供油系统、控制系统、管路系统及台架系统可组建为汽油直喷系统,具体技术参数为:①汽油直喷系统可以实现不同转速、脉宽、压力、次数的燃油喷射,并提供三路同步触发控制信号,用于同步控制光学测试系统。②汽油直喷系统可匹配容弹系统进行相关光学测试。③汽油直喷最高压力为8MPa。试验系统如图4所示。

需要说明的是,与汽油直喷发动机中由汽油泵建立高压喷射的方式不同,本文汽油直喷系统中汽油GDI喷油器的高压喷射状态由高压气瓶建立,但测试结果可与发动机真实喷射状态对标。

图4 汽油直喷系统Fig.4 Gasoline direct injection system

1.4 试验系统搭建

基于1.2节所述容弹,搭建LIF-Mie散射测试系统,对汽油喷雾进行激光测试。通过对2种激光测试结果进行分析,可得到汽油喷雾形态和粒径SMD相关信息,试验系统如图5所示。

图5 试验系统Fig.5 Experimental system

2 汽油直喷宏观喷雾特性

2.1 试验工况选择

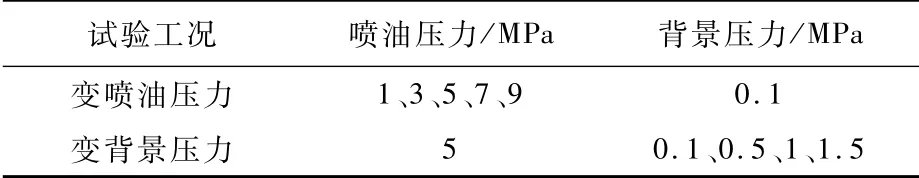

试验采用北京92#汽油,主要工况为:容弹保持常温状态不变,分别改变喷油压力和容弹背景压力。具体试验变量及喷油方案如表1所示。试验时保持喷油脉宽1000μs不变,喷油次数为1次。

LaVision激光器的发射频率为10 Hz。ICCD增强相机的单帧像素为344×520,曝光时间为4 000μs,光圈系数为f/2.8。预试验中发现,喷油按照10 Hz频率喷射时,2次喷油间的影响较大,最终优选为1 Hz喷射,ICCD相机拍摄频率同为1 Hz,喷射10次取平均得到最终分析图像。由于喷油脉宽取1 000μs,因此ICCD相机的单次拍摄时刻取喷油喷出的200、400、600、800、1 000μs。

表1 试验方案Table 1 Test scheme

2.2 试验结果分析

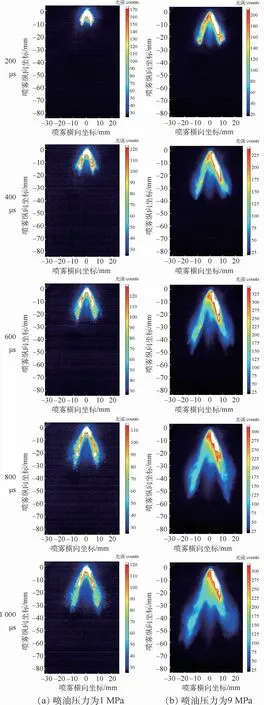

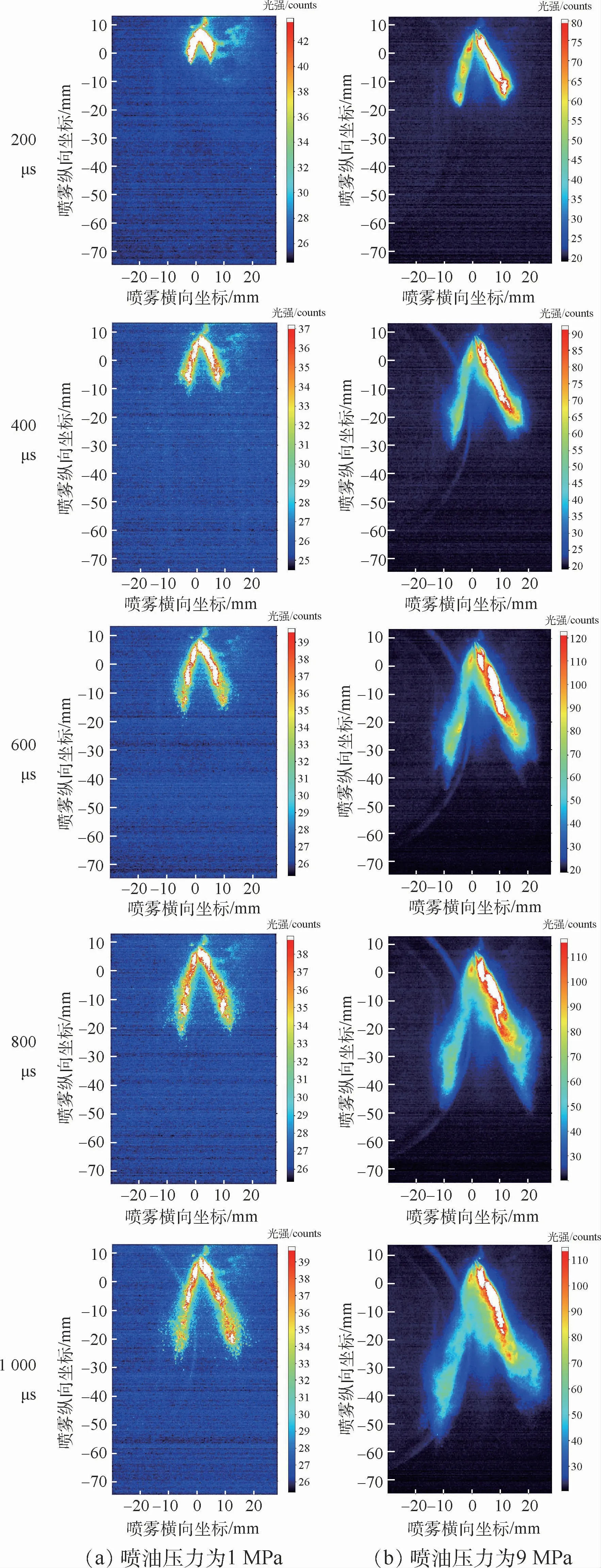

图6 LIF拍摄图片(变喷油压力)Fig.6 LIF picture(variable injection pressure)

2.2.1 喷油压力对宏观喷雾特性的影响

图6为不同喷油压力下的LIF拍摄图片。可知,在同一喷射时刻下,随着喷油压力增加,喷雾贯穿度增加,这主要是由于喷油压力越大,喷射能量越高,在同一背景压力下的喷射距离越远。

图7为不同喷油压力下的Mie散射拍摄图片。可知,Mie散射图片的规律与LIF图片规律一致,即在同一喷射时刻下,随着喷油压力增加,喷雾贯穿度增加。

根据图6和图7,通过E-ruler v1.16量图软件进行图片分析得到喷雾贯穿度和锥角。由于LIF图片为黑色背景,对比度更大,因此下文所测得的数据均来自LIF图片。

图7 M ie拍摄图片(变喷油压力)Fig.7 Mie picture(variable injection pressure)

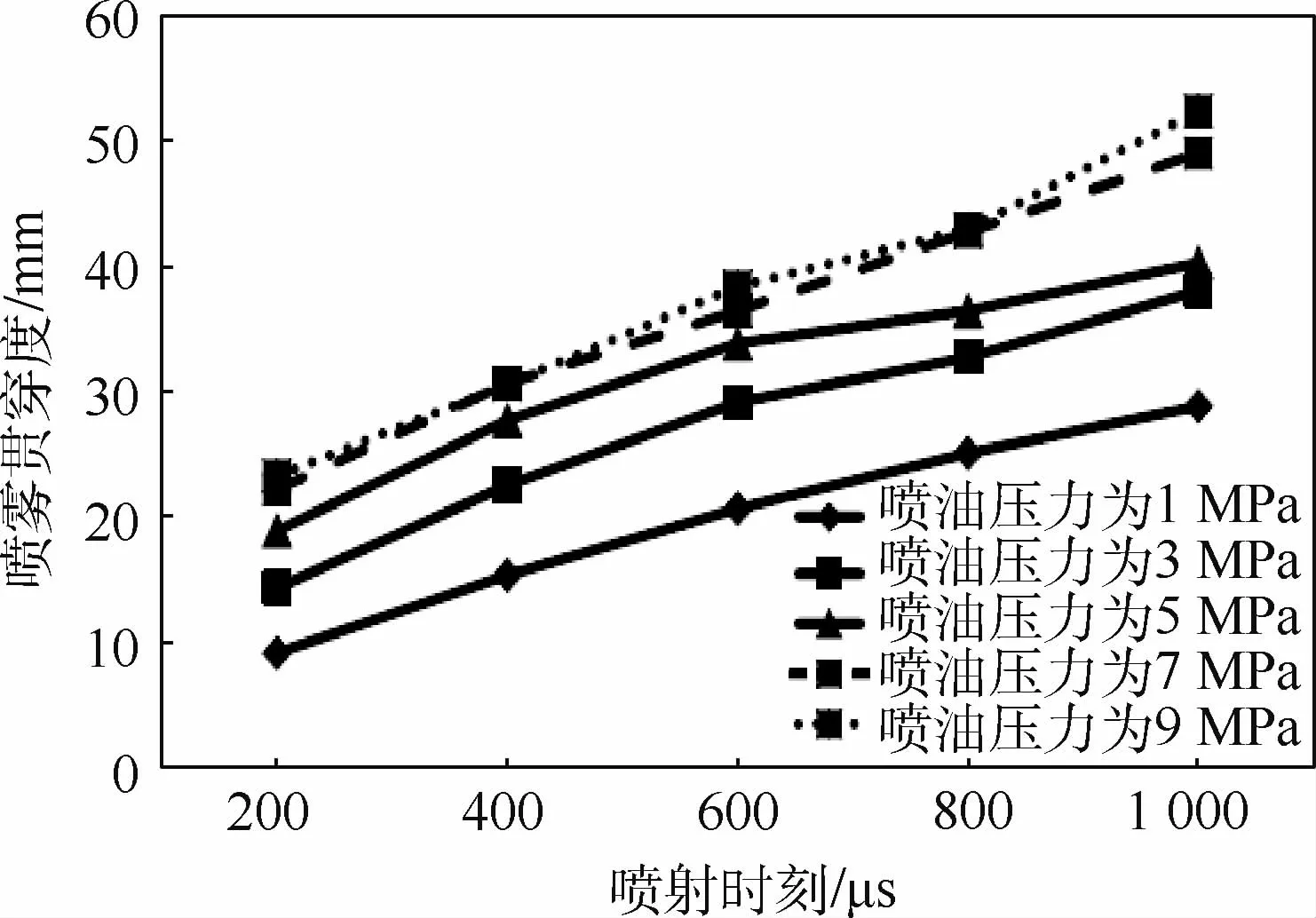

图8为喷雾贯穿度随喷油压力的变化规律。可知,在不同喷油压力下,随着喷射时间的发展,喷雾贯穿度基本呈线性增加的趋势。在同一时刻下,随喷油压力的提高,喷雾贯穿度增加,但可以发现当喷油压力达到7 MPa以上时,喷雾贯穿度增加的幅度放缓。

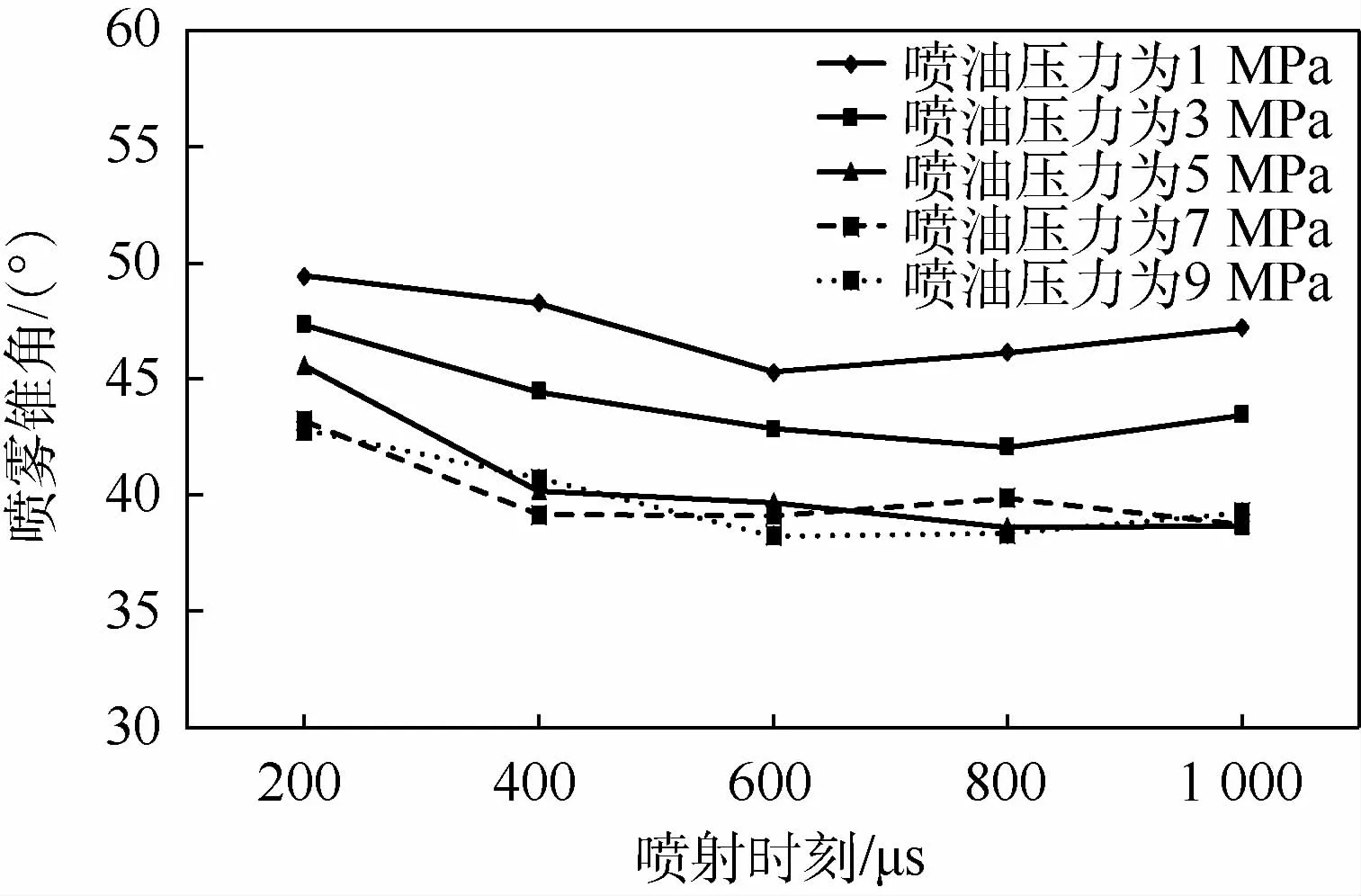

图9为喷雾锥角随喷油压力的变化规律(定义两束油之间的夹角为喷雾锥角)。由图9可知,在不同喷油压力下,随着喷射时间的发展,喷雾锥角基本呈现先减少后增加的趋势,数值为38°~50°。在同一时刻下,随喷油压力的提高,喷雾锥角呈现逐渐降低的趋势,但当喷油压力达到5MPa以上时,喷雾锥角几乎不再变化。

图8 喷雾贯穿度随喷油压力的变化规律Fig.8 Variation rule of spray penetration with injection pressure

图9 喷雾锥角随喷油压力的变化规律Fig.9 Variation rule of spray cone angle with injection pressure

2.2.2 背景压力对宏观喷雾特性的影响

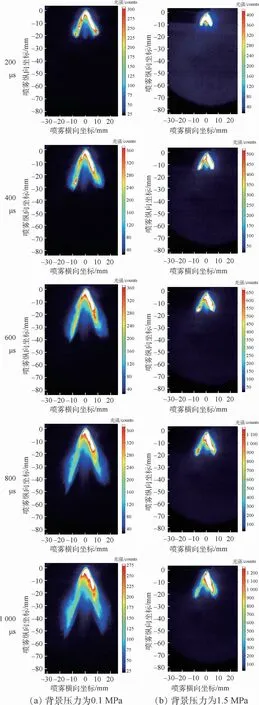

图10为不同背景压力下的LIF拍摄图片。可知,在同一喷射时刻下,随着背景压力增加,喷雾贯穿度越短,这主要是由于背景压力越大,喷射的阻力越高,在同一喷油压力下的喷射距离越短。

图10 LIF拍摄图片(变背景压力)Fig.10 LIF picture(variable back pressure)

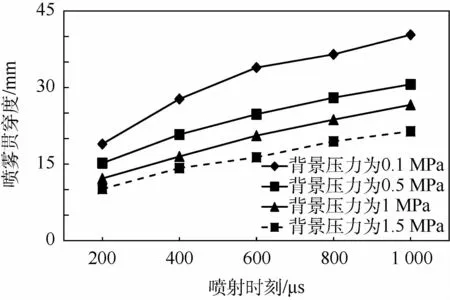

图11为喷雾贯穿度随背景压力的变化规律。可知,在不同背景压力下,随着喷射时间的发展,喷雾贯穿度基本呈线性增加的趋势。在同一时刻下,随背景压力的提高,喷雾贯穿度减少。

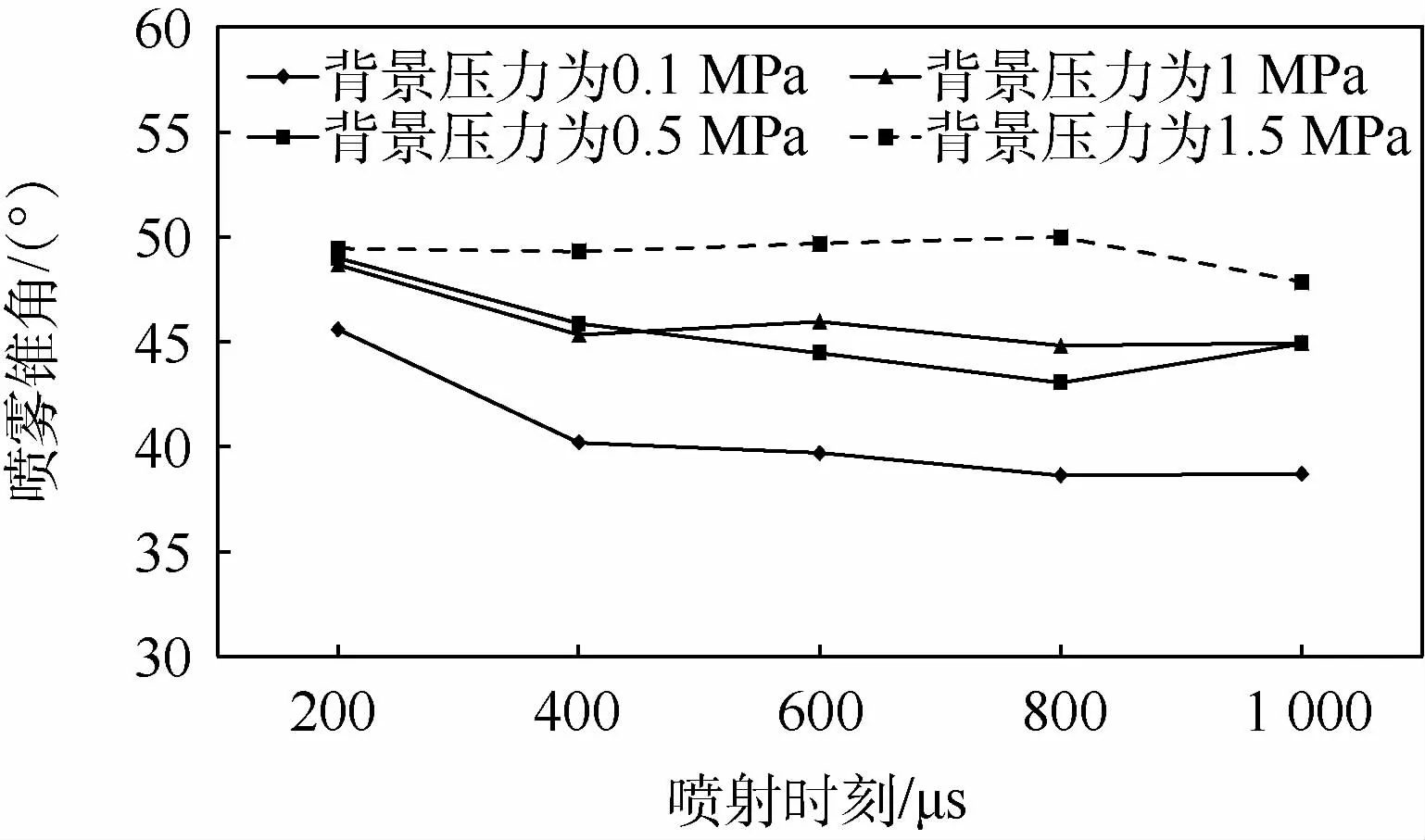

图12为喷雾锥角随背景压力的变化规律。可知,在不同背景压力下,随着喷射时间的发展,喷雾锥角基本呈现不断减少的趋势,数值为38°~50°。在同一时刻下,随背景压力的提高,喷雾锥角呈现逐渐增加的趋势,这主要是由于背景压力的提高带来喷雾阻力的增加,喷雾向前受阻的情况下只能向外围扩展。

图11 喷雾贯穿度随背景压力的变化规律Fig.11 Variation rule of spray penetration with back pressure

图12 喷雾锥角随背景压力的变化规律Fig.12 Variation rule of spray cone angle with back pressure

3 结 论

本文通过采用可视化的手段,研究喷油压力和背景压力对喷雾贯穿度和锥角等宏观参数的影响,得出如下结论:

1)随喷油压力增加,相同喷油时刻下的喷雾贯穿度逐渐增加,但当喷油压力达到7 MPa以上时,喷雾贯穿度增加的幅度放缓。在同一时刻下,随喷油压力的提高,喷雾锥角呈现逐渐降低的趋势,但当喷油压力达到5MPa以上时,喷雾锥角几乎不再变化。在不同喷油压力下,随着喷射时间的发展,喷雾贯穿度逐渐增加,喷雾锥角基本呈现先减少后增加的趋势,数值为38°~50°。

2)随背景压力增加,相同喷油时刻下的喷雾贯穿度逐渐减少。在同一时刻下,随背景压力的提高,喷雾锥角呈现逐渐增加的趋势。在不同背景压力下,随着喷射时间的发展,喷雾贯穿度逐渐增加,喷雾锥角基本呈现不断减少的趋势,数值为38°~50°。

需要说明的是,本文得出的喷雾特性趋势性研究结论具有普适性,但限于试验系统的测试精度和试验环境的单一性,喷雾定量数据仅适用于本文试验测试。