CFRP超声振动套磨钻孔高效排屑机理和实验

李哲,王新,张毅,侯博,张德远

(1.航天材料及工艺研究所,北京100076; 2.北京航空航天大学 机械工程及自动化学院,北京100083)

碳纤维增强复合材料(Carbon Fiber Reinforced Plastics,CFRP)由于具有比重轻、比强度高、比模量大以及良好的抗疲劳性能等优点而被广泛应用于航空航天领域,如波音787客机的CFRP使用量达到50%、F-22和F-35战斗机的CFRP使用量分别达到25%和35%[1-5]。在航空航天领域,在CFRP零部件的使用过程,需先加工出大量的CFRP装配孔以便于采用铆钉或螺栓进行装配连接[6]。然而,CFRP的脆性大、强度高、弹性模量大、碳纤维硬度高、层间结合强度低、力学性能各向异性、导热性能差等特点,导致其加工条件较为苛刻,是一种典型的难加工材料[7-9]。传统的钻头加工CFRP孔时,由于轴向钻削力较大而容易产生CFRP孔分层、撕裂、毛刺等加工缺陷,并且随着钻头直径的增大而加剧CFRP钻孔缺陷,加工质量难以保证、大径CFRP孔加工效率较低,影响CFRP孔结构件装配的连接强度、抗疲劳性能和生产效率,同时由于钻孔的粉尘切屑较多而极大影响加工环境[8-12]。因此,CFRP孔高质量、高效率、低成本的加工,一直是国内外学者研究的热点和难点之一。

近年来,国内外一些学者采用金刚石套磨刀具(以下简称为套刀)进行了CFRP普通套磨钻孔(Common Core Drilling,CCD)(以下简称为普通套磨)工艺研究,研究表明,相比CFRP传统钻头钻孔,套刀钻孔能够明显降低轴向钻削力、降低CFRP孔加工缺陷、减少粉尘切屑的产生、提升CFRP孔加工效率[13-15]。然而,CFRP普通套磨过程,存在切屑粉尘和料芯的排屑效果较差问题,容易出现套刀的粘屑与堵屑问题,极大地影响套磨钻孔质量、套刀切削性能和使用寿命[16-18]。

为有效改善套刀套磨CFRP孔加工过程的排屑问题,国内外一些学者结合超声振动加工技术,在超声加工机床和气液冷却辅助系统下进行了CFRP超声振动套磨钻孔(Ultrasonic Vibration Core Drilling,UVCD)(以下简称为超声振动套磨)研究,切削粉尘较少,获得了较好的料芯排屑效果、也明显提高了CFRP孔加工质量[19-21]。但是,在无冷却干切条件下的CFRP超声振动套磨研究较少,而且超声振动套磨的排屑机理仍然不清楚。

本文,针对无冷却干切条件下的CFRP超声振动套磨高效排屑钻孔工艺,进行了基础理论和实验方面的研究,并且分析了超声振动套磨的高效排屑机理,为无冷却下CFRP孔高质高效低成本加工提供了技术方法和指导依据。

1 超声振动套磨原理、运动及特性

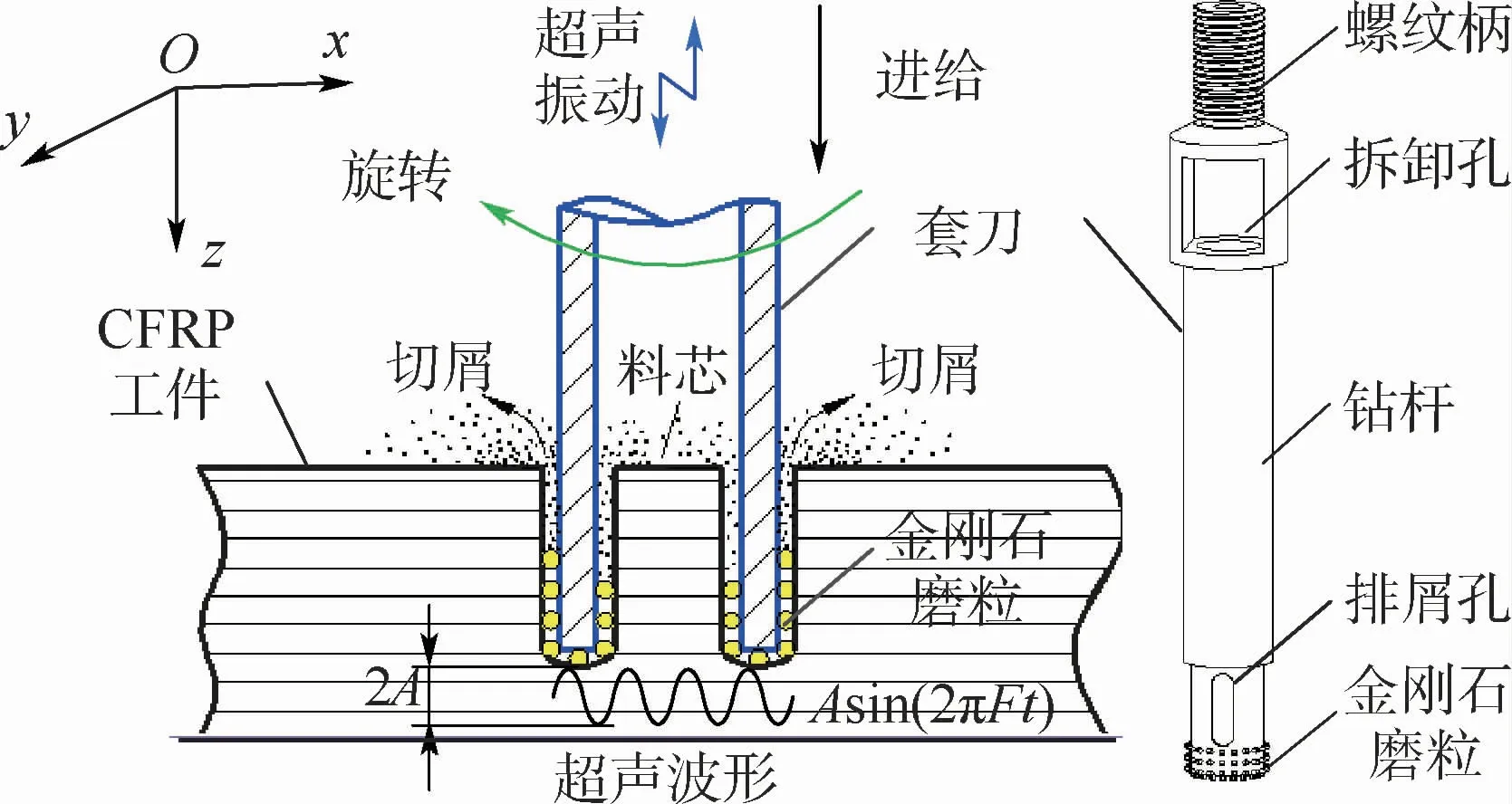

1.1 原理及运动

图1是CFRP超声振动套磨原理示意图,可以看出,套刀由端面磨粒构成的主切削刃和内外壁磨粒构成的副切削刃组成,超声振动套磨过程套刀切削刃上选取点的运动轨迹由套刀自转、套刀沿着轴向或纵向(z向)相对于工件的进给运动和高频小振幅的超声波振动复合而成,并且为周期性接触-分离的脉冲式动态切削;超声振动套磨过程套刀侧面副切削刃为垂直方向,套刀的副切削刃将加工出最终孔径且为垂直圆孔,超声振动套磨过程轴向(x向)进给为动态切削、径向(y向)为稳定切削。图中:A为超声振幅,μm;F为超声振动频率,Hz;t为时间,s。

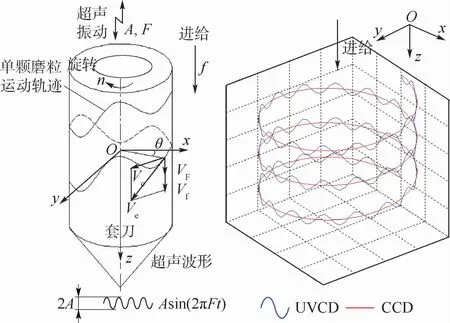

图2是CFRP超声振动套磨过程单颗磨粒切削刃任一选取点(即刀齿)的运动轨迹示意图。图中:n为转速,r/min;θ为旋转角度,rad;f为每转进给量,mm/r;Vf为套刀相对于工件的轴向进给速度,mm/s;VF为超声振动激励产生的轴向进给速 度,mm/s,且VF=d[Asin(2πFt)]/dt=2πAFcos(2πFt);Vc为周向或切向的切削速度,mm/s;Ve为每个刀齿的合速度,mm/s。

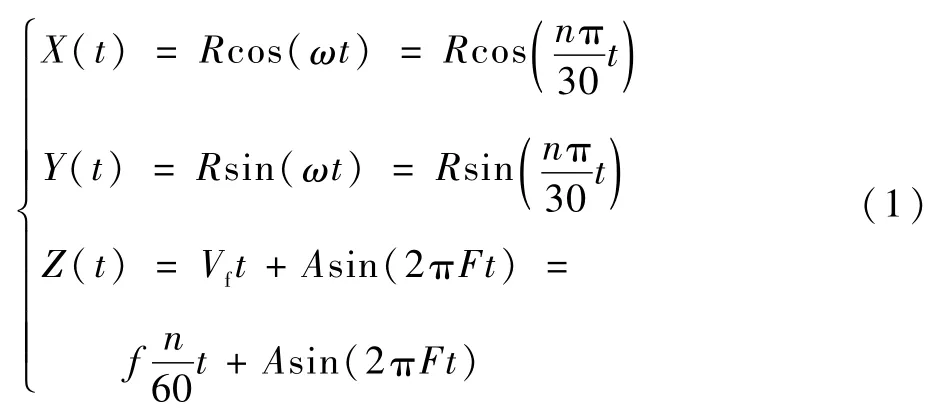

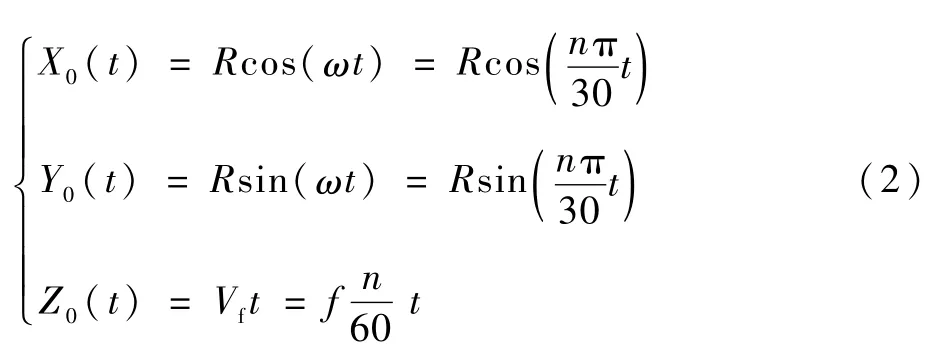

根据图1和图2可知,超声振动套磨的单颗磨粒切削刃上任一选取点相对于工件的运动轨迹为一条带有正弦波振动的三维螺旋曲线,运动轨迹方程可表达为

图1 CFRP超声振动套磨原理示意图Fig.1 Schematic of UVCD principle of CFRP

图2 UVCD过程套刀单颗磨粒运动轨迹示意图Fig.2 Schematic of motion trajectory of single grain on diamond core drill in UVCD process

式中:R为套刀单颗磨粒切削刃选取点到刀具轴线的距离,mm;ω为旋转角速度,rad/s,且ωt=θ,即

同时,根据图1和图2可知,普通套磨的单颗磨粒切削刃上任一选取点相对于工件的运动轨迹仅为一条普通三维螺旋曲线,其运动轨迹方程可表达为

1.2 变速与冲击切削特性

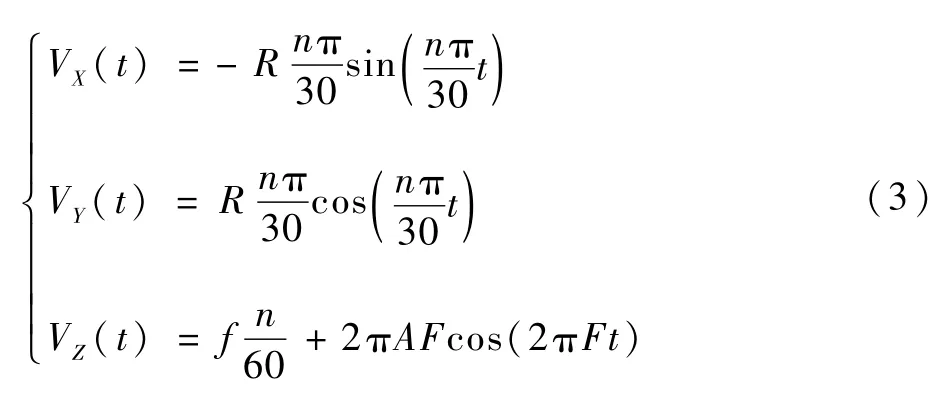

在超声振动套磨工艺中,套刀切削刃的速度和加速度也产生了周期性改变,对式(1)关于时间t进行求导,可得实时速度方程为

即

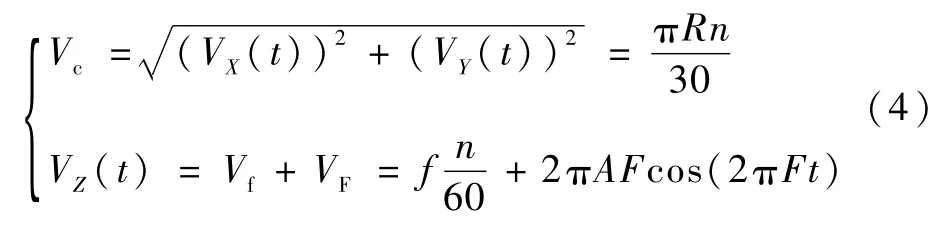

因此,根据方程式(3)和式(4),可得出超声振动套磨中套刀切削刃任一选取点的实时合速度Ve,可表示为

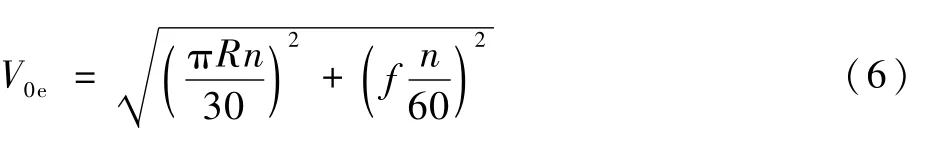

同理,可得出普通套磨中套刀切削刃任一选取点的实时合速度V0e,可表示为

对实时速度方程式(3)求导,可得出实时加速度方程为

根据方程式(7),可得出超声振动套磨中套刀切削刃任一选取点的实时合加速度ae,可表示为

同理,可得出普通套磨中套刀切削刃任一选取点的实时合加速度a0e,可表示为

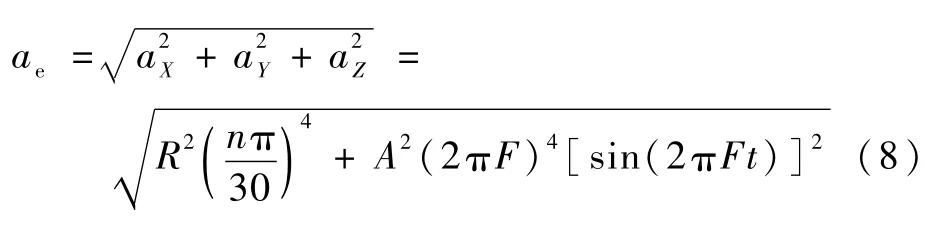

根据方程式(5)~式(9),对超声振动套磨工艺中的切削刃变速与冲击切削特性进行分析。选取本文超声振动套磨工艺实验中参数:套刀直径2R=7.5mm、转速n=6000 r/min、每转进给量f=0.005mm/r、振动频率F=21 500 Hz、振幅A=7.5μm,采用MATLAB数值分析软件对普通套磨和超声振动套磨工艺中磨粒(即刀刃)实时合速度Ve、V0e和合加速度ae、a0e进行仿真,仿真结果如图3所示。

从图3(a)可见,超声振动套磨时磨粒实时合速度Ve大小随切削时间做周期性变化,而普通套磨时V0e为恒定值,且超声振动套磨的最大合速度和平均合速度分别比普通套磨时约大200 mm/s和100mm/s;同时,超声振动套磨的实时合速度方向也是随切削时间做周期性变化且与它的运动轨迹相切,而普通套磨的实时合速度方向始终沿着刀具切向,这表明超声振动套磨时刀具切削刃具有变速切削特性。

图3 CCD和UVCD的合速度与合加速度对比Fig.3 Comparison of synthetic cutting velocity and acceleration in CCD and UVCD

从图3(b)可见,与图3(a)的合速度相似,超声振动套磨时磨粒实时合加速度ae大小和方向都随切削时间做周期性变化且与它的运动轨迹相切,而普通套磨时a0e为恒定值且始终沿着刀具切向;尤其从图3(b)中可见,超声振动套磨的最大合加速度(13.69×107mm/s2)是普通套磨时恒定合加速度(0.148×107mm/s2)的92.5倍,且为周期性动态变化,所以,这也形成了超声振动套磨的超声冲击切削效应。

因此,综上分析可知,超声振动套磨时刀具磨粒切削刃在切削区局部能够产生较大动能的变速效应、变向效应和加速度冲击效应,改变切削区状况,极大增强刀刃切削性能和刀具整体刚性,改善工件材料的切削性能,能够在工件待去除材料表面上产生更多的微裂纹以加快切屑形成和切除,降低切削所需能量,提高材料去除率。对于CFRP套磨而言,超声振动套磨能够更容易切断碳纤维增强体和树脂基质黏结剂,获得更加平整的断口形貌和孔表面质量。

2 CFRP超声振动套磨高效排屑机理

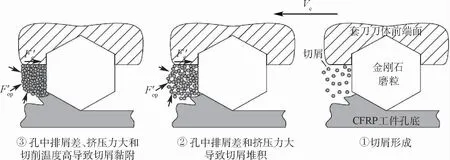

2.1 几何模型建立与机理

在CFRP超声振动套磨过程,套刀受到超声波高频振动激励,以及套刀刀体材料、套刀刃部金刚石磨粒材料和CFRP切屑材料三者之间材料本身声阻参数的较大差异性,使得套刀刃部磨粒与切削材料之间形成周期性接触-分离的脉冲式动态切削模式、套刀表面传递的超声波能量动态反射形成超声弹射效应(即套刀表面存在反射的超声能量而产生较大的瞬态分离力),这使得套刀表面与切屑之间分离开并且套刀表面的切屑被弹射排开和排出;同时,正如1.2节的示例分析,超声振动套磨产生的动态合加速度最大值为普通套磨恒定合加速度最大值的92.5倍之高,形成超声冲击切削效应,使得套刀刀体表面、刃部磨粒表面和套刀表面切屑三者材料之间接触的界面内应力发生较大改变和相互排斥,从而对套刀表面切屑进行动态冲击、相互排斥、甩动,进而使得切屑与套刀表面之间分离开、防止切屑与套刀表面之间粘附。同理,超声振动套磨对套刀内部切屑料芯也具有超声弹射效应、超声冲击效应,使得套刀内部切屑料芯表面也受到动态冲击、相互排斥、甩动、弹射的作用,从而提高切屑料芯的排出、防止料芯堵塞套刀内孔。因此,在CFRP超声振动套磨过程,极大改善了切屑粉尘和料芯的排屑效果,有效防止了套刀表面的切屑黏附和套刀内部料芯的堵塞,提高了套刀使用寿命和CFRP套磨钻孔质量。以上超声振动套磨良好工艺效果的具体分析,如图4~图9中所建立的模型所示。

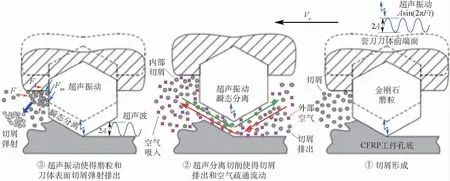

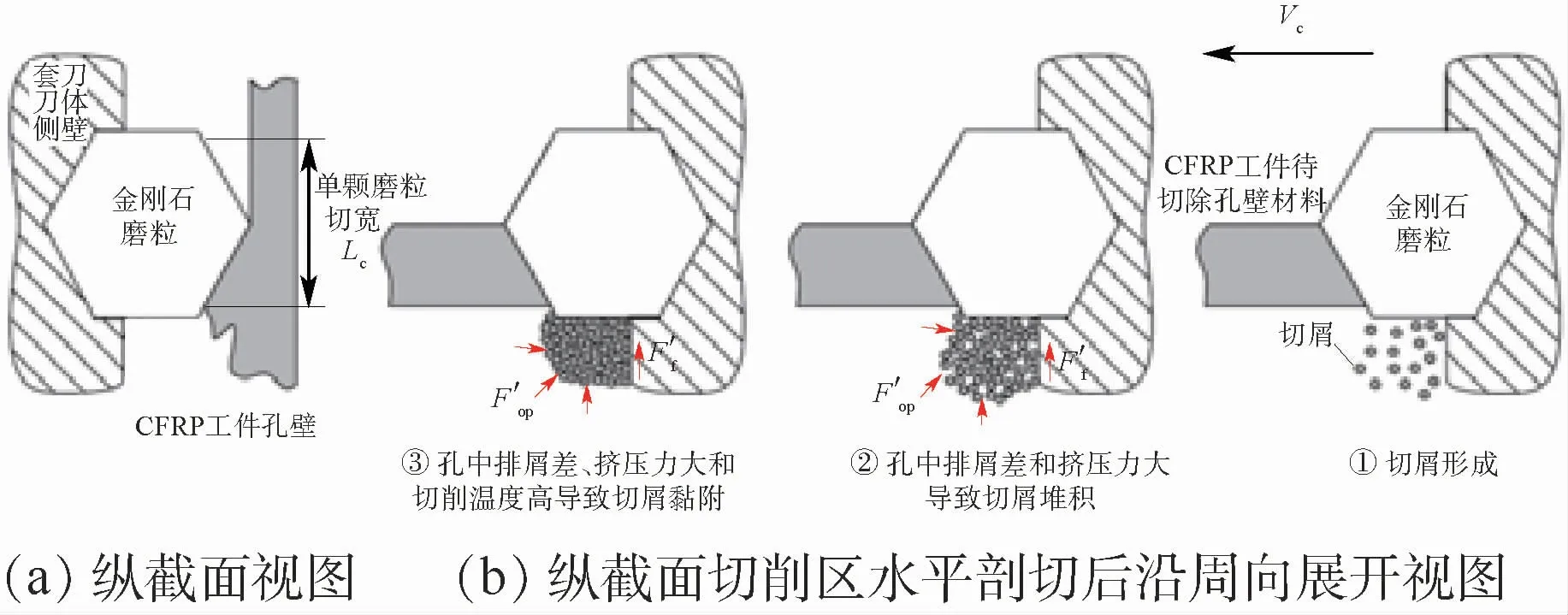

图4 CCD连续切削过程套刀前端面单颗磨粒切削及切屑黏附过程模型Fig.4 Model of single grain cutting and chip adhesion of core drill end face in CCD with continuous cutting process

图5 UVCD分离切削过程套刀前端面单颗磨粒切削及高效排屑过程模型Fig.5 Model of single grain cutting and high-efficiency chip removal of core drill end face in UVCD with separated cutting process

图6 CCD连续切削过程套刀侧壁单颗磨粒切削及切屑黏附过程模型Fig.6 Model of single grain cutting and chip adhesion of core drill lateral face in CCD with continuous cutting process

图7 UVCD分离切削过程套刀侧壁单颗磨粒切削及高效排屑过程模型Fig.7 Model of single grain cutting and high-efficiency chip removal of core drill lateral face in UVCD with separated cutting process

图4~图7中,F′f和F′op分别为普通套磨过程中单颗金刚石磨粒与切屑之间的摩擦力和切屑受到孔中的挤压力,单位均为N;Ff、Fop和Fus分别为超声振动套磨过程中单颗金刚石磨粒与切屑之间的摩擦力、切屑受到孔中的挤压力和超声瞬态分离力,单位均为N。根据超声振动套磨的周期性接触-分离的脉冲式高频动态切削特性[22-23],可知超声振动套磨的摩擦力Ff=μFop小于普通的摩擦力F′f=μF′op、挤压力Fop也小于普通的挤压力F′op,瞬态分离力Fus远大于摩擦力Ff和挤压力Fop,μ为摩擦系数。因此可知,在CFRP超声振动套磨过程,超声振动切削特性可及时将套刀表面和刃部金刚石磨粒表面的切屑弹射排开和排出。

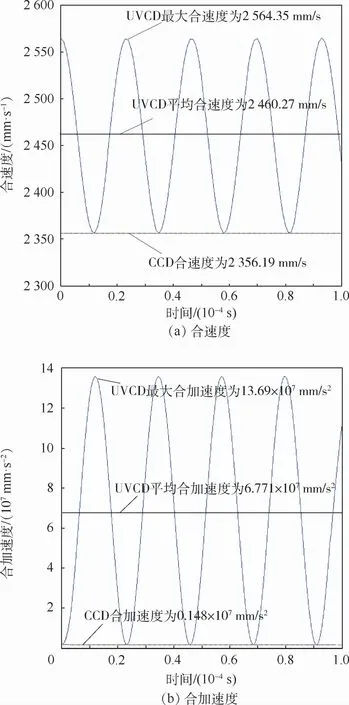

图4和图5分析了普通套磨连续切削过程套刀前端面单磨粒切削及切屑黏附过程和超声振动套磨分离切削过程套刀前端面主刃单颗磨粒切削及排屑过程。图6和图7分析了普通套磨连续切削过程套刀侧壁单颗磨粒切削及切屑黏附过程和超声振动套磨分离切削过程套刀侧壁单颗磨粒切削及排屑过程。从图中可见,普通套磨切削过程套刀刃部磨粒受到孔中作用力和孔中近似封闭空间排屑不畅的影响,导致切屑堆积(如图4中②和图6中②所示),并且随着孔中切削温度升高引起切屑中树脂软化而导致套刀刃部磨粒表面出现切屑黏附(如图4中③和图6中③所示),从而堵塞了套刀刃部磨粒的容屑空间、包覆了套刀刃部磨粒表面,这将极大降低套刀刃部磨粒的切削性能,同时随着套磨钻孔的继续将出现套刀刃部磨粒表面的严重切屑黏附与堵屑、以及刃部切削性能极大降低的恶性循环问题。

然而,在超声振动套磨切削过程,由于套刀刃部金刚石磨粒与工件和切屑之间有规律的周期性接触-分离的动态脉冲式冲击和切削,使得切削区界面周期性打开和闭合而形成动态切削区界面,并且超声波高频动态冲击效应极大改变了切削区的压强变化而产生高声压,高声压作用能够使得切削区的切屑粉尘和空气实现快速疏通流动,如图5中②和图7中②所示,在超声振动分离过程切削区界面打开、打开切屑堆积的死角,使得切削区界面内部的空气和产生的切屑粉尘在超声波高频动态冲击形成的高声压作用下快速向外部喷射排出、内外实现疏通流动,并且随着界面内部压力低于外部压力而快速吸入外部空气,从而实现了切削区界面内部切屑粉尘和空气与外部空间的快速疏通流动,也形成了动态切削界面,这有效提高了切屑粉尘的排出、降低了切削温度、降低了切屑的堆积和黏附;同时,超声振动套磨过程高冲击和高声压作用的流动空气与流动切屑粉尘也将对套刀刃部磨粒表面的切屑粉尘产生超声冲击和超声冲刷减小切屑黏附与增加切屑排出的效果,再伴随着超声弹射效应能够及时将套刀刃部磨粒表面的切屑粉尘弹射排开的效果(如图5中③和图7中③所示),因此,超声振动套磨能够有效提高切屑的排屑效果、防止切屑粉尘黏附套刀刃部磨粒表面的现象。

此外,将普通套磨的黏附有切屑粉尘和堵塞有料芯的套刀施加超声振动激励后,由于超声振动产生瞬态较大的超声加速度动态冲击与甩动(或抖动),使得黏附切屑与套刀表面之间的界面内应力发生较大变化和排斥效应,可明显观察到,套刀表面黏附的切屑粉尘和内部堵塞的料芯瞬间就被超声高频振动而振掉、弹飞(或甩掉)、弹射排出,这也更加证明了超声振动套磨具有良好的切屑粉尘和料芯的排屑效果、防止切屑黏附和料芯堵塞的效果。

从图6和图7中仍然可见,超声振动套磨过程单颗磨粒切削宽度Lu大于普通套磨的单颗磨粒切削宽度Lc,即Lu=Lc+2A。同时,由于超声振动套磨过程套刀超声纵向(即轴向)振动,套刀内外侧壁表面金刚石磨粒沿孔壁表面进行纵向超声周期性接触-分离的动态往复切削和修磨被加工料芯表面与孔壁表面,从而使得超声振动套磨形成对孔壁加工表面的超声修磨光滑切削效果,这种超声修磨光滑效果使得孔壁的加工表面变得更加平整、光滑、均匀一致,获得较好的加工表面形貌和表面质量,也使得套刀内部柱状料芯表面变得更加平整、光滑、均匀一致而有利于提高料芯的排出效果。

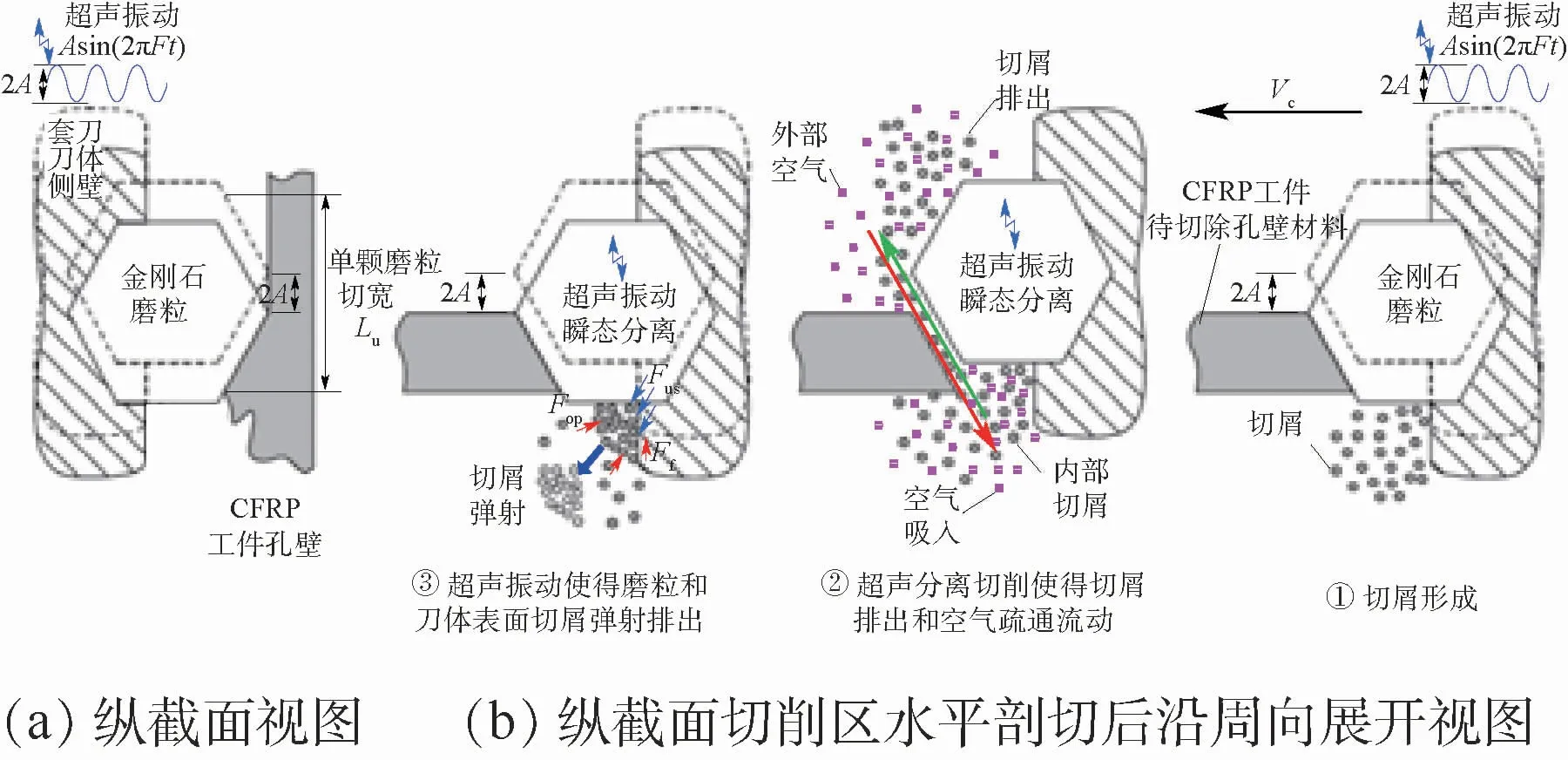

超声振动套磨能够实现以上图5和图7中良好的切屑粉尘排出效果和切屑减粘防粘效果,其切削区内部空气流动过程,如图8所示。从图8中可见,超声振动套磨前端面主刃磨粒进行周期性接触切削-分离空切的脉冲式动态切削,这有效改善了切削区内部的空气与切屑粉尘的疏通流动和排出效果。在超声振动下压的接触切削过程,内部空气受到超声冲击挤压作用,增大了切削区内部的气压和声压、促使内部空气带动切屑粉尘快速向外部疏通流动和排出;在超声振动上提的分离空切过程,内部空气受到超声上提拉力和切削区内部负压的作用,能快速吸入外部空气到内部、加快切削区内外部的空气疏通流动和循环流动,从而也提高了切屑粉尘的排出效果、降低了内部切削温度。因此,超声振动套磨能够有效提高切屑粉尘的排出效果、防止切屑粉尘的黏附和堵塞、降低内部切削温度。

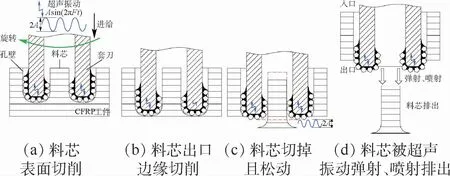

图9为CFRP超声振动套磨提高料芯排出和防止料芯堵塞套磨刀具模型。相比于普通套磨,由于超声振动套磨过程良好的切屑粉尘排屑效果和超声修磨光滑效果,使得料芯在套刀内部受到的挤压和变形明显降低、料芯表面变得更加光滑平整、料芯与超声振动的套刀内壁之间始终保持松动状态,因此,有效防止了料芯堵塞套刀内孔现象、降低了料芯挤压变形而碎裂现象,极大改善了料芯的排出效果。

因此,综合以上分析也可明显得知,由于普通套磨过程排屑效果较差,随着进给量和切削速度的增加而使得切削温度快速升高,进而容易导致普通套磨过程树脂黏结剂出现软化而使得排屑不畅堆积的切屑更容易黏附在套刀刃部磨粒表面,当套刀刃部磨粒表面被黏附切屑完全包覆时,套刀刃部磨粒的切削性能几乎完全丧失而导致套刀因严重黏附切屑而失效;然而,相比于普通套磨过程较差的排屑效果与较低的进给量和切削速度而言,基于超声振动套磨过程良好的切屑排屑效果、防止切屑黏附和料芯堵塞的效果,超声振动套磨能够进一步增加进给量和切削速度,从而进一步提高套磨钻孔效率,同时仍然能够保证套磨过程良好的排屑效果和防粘防堵效果。

图9 UVCD提高料芯排出和防止料芯堵塞套磨刀具模型Fig.9 Model of improved rod removal and prevention of rod jammed into core drill in UVCD

2.2 数学模型建立与机理

根据图4~图9所分析的超声振动套磨过程高声压作用和高频超声冲击作用产生良好排屑效果、有效防止切屑黏附套刀和料芯堵塞套刀效果,本文建立了以下数学模型,并加以详细分析。

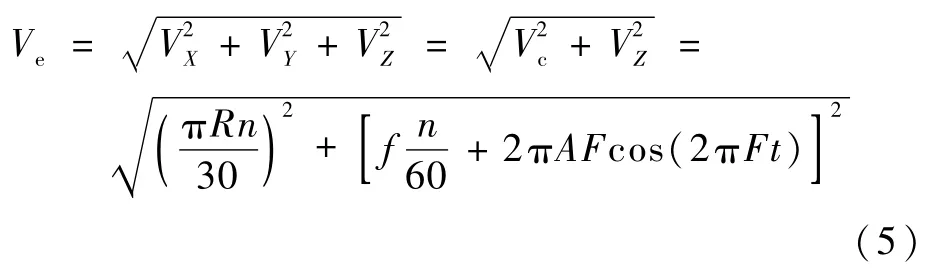

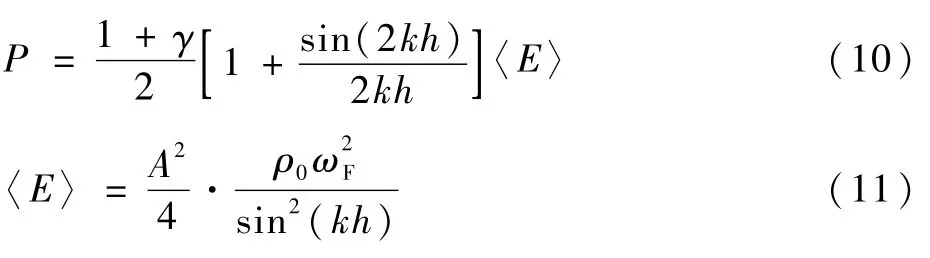

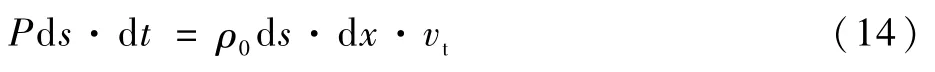

首先,假设普通套磨过程切削区内部空气与切屑粉尘组成混合介质空间的某一选取点在某一时刻的压强为P0且为静态压强(单位为Pa),当受到高频振动周期性变化的超声波扰动后,该选取点处的压强变为P1且有P1>P0,由于该切削区内前后压强的变化,所产生的逾量压强即为声压[24-25],即声压P=P1-P0。因此,相比于普通套磨,超声振动套磨过程切削区内将产生较高的声压,通过超声波近场悬浮理论[24-25],可得出声压P的计算公式为

式中:γ为空气介质的比热系数;k为超声波的波数,k=ωF/c,ωF为超声波的角频率,ωF=2π/T=2πF,c为超声波在空气介质中的传播速度,c=λF,T为超声波的振动周期,λ为超声波波长;〈E〉为时间平均声场能量密度(即超声波形成的声场能量密度或声波能量密度对时间的平均值);ρ0为切削区内空气介质的密度;h为悬浮高度(即切屑粉尘颗粒悬浮在套刀表面一定高度位置上)。

同时,在超声波近场悬浮理论中,由于悬浮高度h远小于超声波波长λ(即h≪λ),所以有kh=

其次,假设超声振动套磨过程切削区内任一圆形截面的面积元ds上的声压为P,则该面积元上的总压力为Ftp=Pds;以dx代表超声波在dt时间内传播的距离(并且有dx=cdt),假设该截面上质点此时刻的速度为vt,该截面移动dx后的体积元质量为m=ρ0dsdx。根据动量定理,则有

对式(13)取微分形式,且设定初速度为0(即质点从静止开始运动),则有

对式(14)进行整理可得

对式(15)进行整理,可得声场中质点速度与声压之间的关系式为

根据式(12)和式(16)可知,声压P的大小与悬浮高度的平方(即h2)成反比、与超声振幅的平方(即A2)成正比、与质点的运动速度vt也成正比,并且声压越大使得声场中的质点运动速度或流动速度越快。

因此,由以上分析可知,相比于普通套磨的静态切削过程,在超声振动套磨的周期性接触-分离的动态脉冲式切削过程中,产生了高声压作用,当超声振幅较大时形成的声压也较大、超声振动套磨过程切削区内外部的压强差值较大、超声场中的切屑运动速度或流动速度也较快,同时随着超声振动套磨切削区界面周期性打开,实现了切削区内外部空气介质的快速疏通流动、切削区界面内部的空气和产生的切屑粉尘在高声压作用下快速向外部喷射排出,并且当切削区界面内部压力低于外部压力时而快速吸入外部空气介质,从而实现了切削区界面内部切屑粉尘和空气介质与外部空间的快速疏通流动,形成了超声振动套磨的声压流动排屑效果和冷却降温效果,进而有效提高了切削区切屑粉尘的排出效果、降低了切削温度、降低套刀表面的切屑粉尘堆积和黏附。

3 CFRP超声振动套磨高效排屑钻孔实验

3.1 实验平台与条件

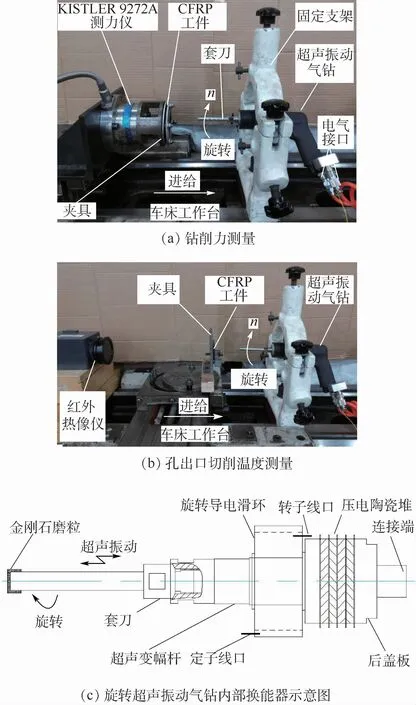

实验中,所用工件材料为65 mm×45 mm×5mm的CFRP板;所用刀具为钎焊金刚石磨粒的套磨刀具(即套刀),它由金刚石磨粒和钻杆(即刀体)组成,并通过真空钎焊技术利用金属黏结剂将金刚石磨粒焊接到钻杆前端和内外壁上,该套刀外部直径为7.5mm、内部直径为4.9mm、总长度为100mm,图10展示了该套刀表面金刚石磨粒的分布情况(约为4颗/mm2)。

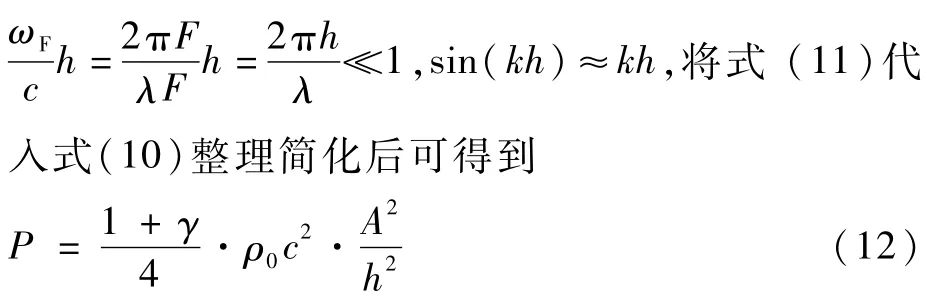

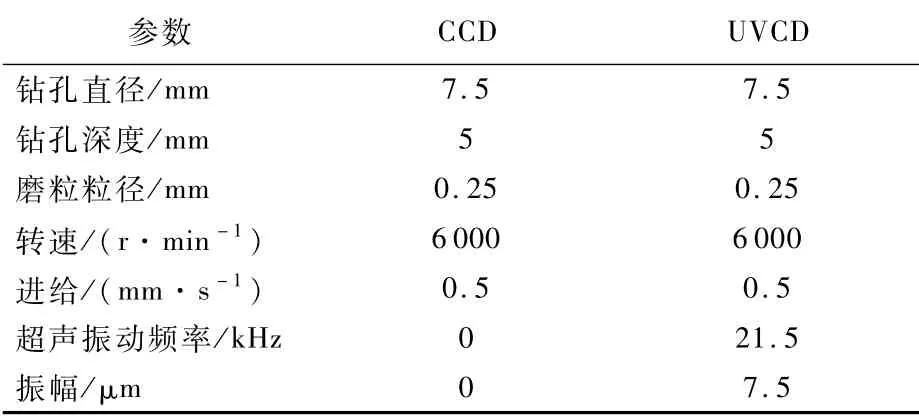

实验中,采用自主研发的超声振动气钻固定到CA6140车床上作为CFRP普通套磨与超声振动套磨的实验平台,同时采用KISTLER 9272A测力仪和英福泰克InfraTec VH红外热像仪分别测量套磨钻削过程的钻削力、出口切削温度,实验平台如图11所示。具体实验条件和参数见表1。

图10 实验中套刀及其磨粒分布Fig.10 Diamond core drill in experiment and associated grain distribution

图11 CFRP超声振动套磨实验平台Fig.11 Experimental platform of UVCD of CFRP

表1 CFRP普通套磨和超声振动套磨实验条件Table 1 Experimental conditions in CCD and UVCD of CFRP

3.2 实验测量方法与条件

日本基恩士KEYENCE LK-G5000非接触激光测量系统,被用于测量套磨刀具前端振幅。

瑞士奇石乐KISTLER 9272A压电测力系统,被用于测量CFRP普通套磨和超声振动套磨钻削过程的钻削力。其测量方法如下,首先测力仪产生的电荷信号通过KISTLER 5070A电荷放大器转换成电压信号,然后传递给KISTLER 5697A数据采集系统并通过A/D转换器转换成数字信号,之后传递给 PC 机终端,最后靠 KISTLER DYNOWARE软件进行观察和数据处理。KISTLER 9272 A测力仪在安装条件下x和y方向的固有频率为3.1 kHz、z方向的固有频率为6.3 kHz,x和y方向的测量力可达到5 kN、z方向的测量力可达到20 kN,同时实际测量结果的精度在x和y方向能达到0.01 N、在z方向能达到0.02 N。此外,KISTLER 5697 A数据采集系统有非常高的采样频率,达到125 kHz。

德国英福泰克InfraTec VH红外测温系统,被用来测量钻削CFRP孔出口切削温度。

英国泰勒表面轮廓仪Form Talysurf 50,被用来测量CFRP孔表面粗糙度,且每个CFRP孔间隔90°进行4次测量,取4次测量的平均值并标注4次测量的数据分布误差条。轮廓仪采样长度设置为0.8mm、评定长度为5倍采样长度(即4mm)。

日本奥林巴斯OLYMPUS SZX16光学显微镜、尼康Nikon E950数码相机被用来观察CFRP孔的表面质量,同时观察套磨刀具表面的金刚石磨粒分布、使用后套磨刀具的表面磨粒磨损情况。

3.3 实验结果与分析

3.3.1 超声振动套磨对切屑粉尘和料芯的排出效果影响

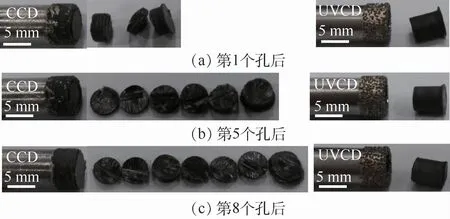

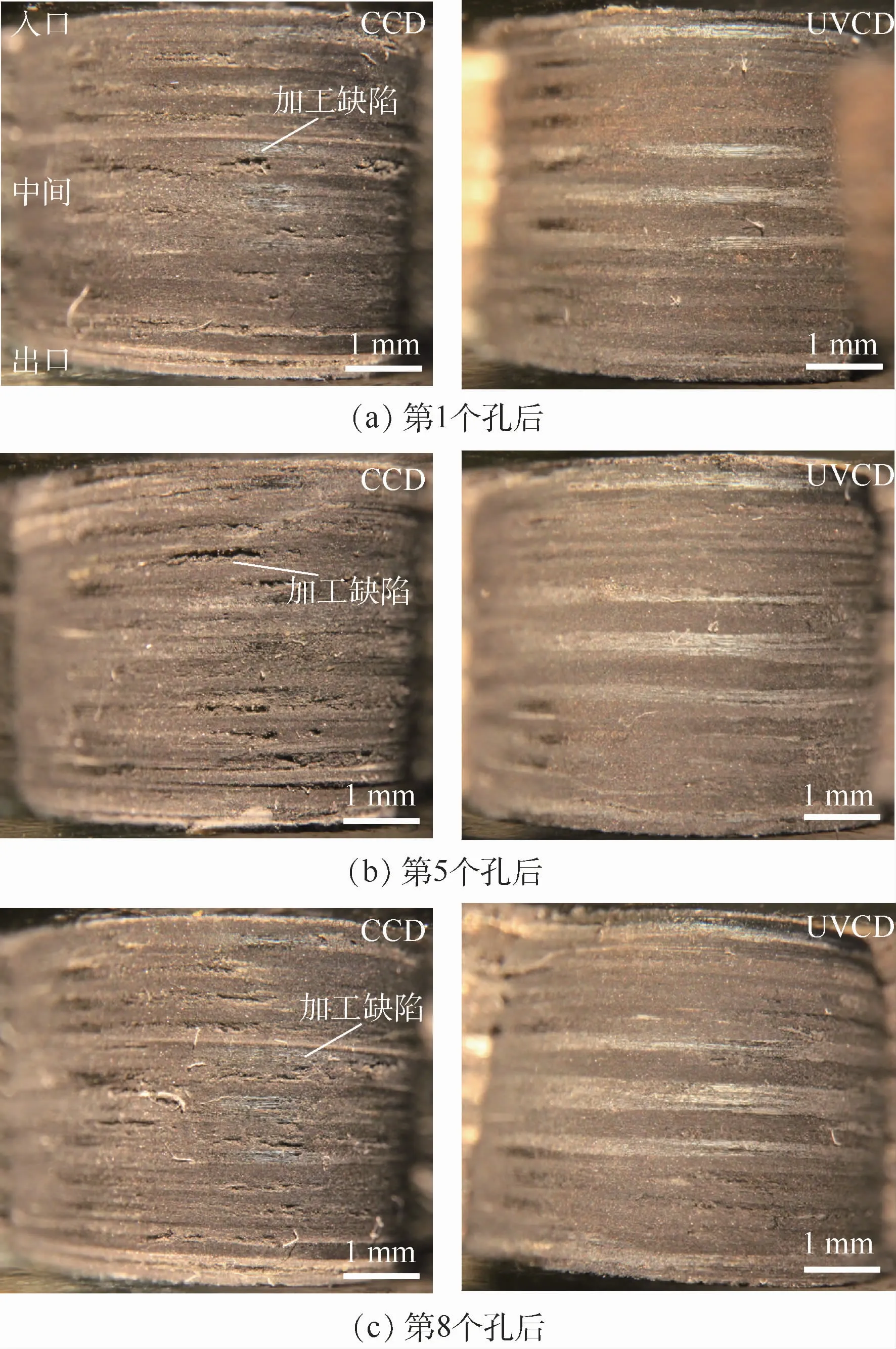

观察和对比了普通套磨和超声振动套磨CFRP孔的切屑粉尘和料芯的排屑效果,如图12所示,分别对比了第1、5和8个孔后的效果。

图12 CFRP普通套磨和超声振动套磨在第1、5和8个孔后的排屑效果对比Fig.12 Comparison of removal effects of chip and rod after the first,fifth and eighth drilled hole in CCD and UVCD of CFRP

从图12(a)中可见,第1个孔后,普通套磨的套刀表面黏附了一些切屑并且套刀内部料芯堵塞,堵塞的料芯被卡在套刀内部不容易排出,当拆卸套刀采用顶杆从套刀后端将料芯顶出后,料芯出现了碎裂和分瓣;然而,超声振动套磨后的套刀表面没有切屑黏附和料芯堵塞而保持干净,并且当套刀钻出孔边后套刀内部料芯能够自动轻松排出且保持完整、表面光滑平整。

从图12(b)和(c)中可见,第5和8个孔后,普通套磨的套刀表面严重黏附了较多切屑并且套刀内部料芯严重堵塞,堵塞的料芯被严重卡在套刀内部很难排出,当拆卸套刀采用顶杆从套刀后端将料芯顶出后,料芯出现了严重碎裂和分瓣;然而,超声振动套磨后的套刀表面仍然没有切屑黏附和料芯堵塞而保持干净,并且当套刀钻出孔边后套刀内部料芯仍然能够自动轻松排出且保持完整、表面依然光滑平整。

因此,以上实验结果证实,超声振动套磨CFRP的周期性接触-分离的套磨工艺具有很好的排屑效果,极大降低了套磨钻孔过程的切屑粉尘粘刀堵屑和料芯堵塞套刀问题、以及内部挤压力,具有超声自洁效果和超声振动修磨光滑的切削效果,有助于改善被加工孔表面质量,极大延长了套刀使用寿命;同时表明,普通套孔的套刀失效形式主要以切屑粉尘和料芯严重黏附和堵屑为主。

此外,以上实验结果也证实,在CFRP普通套磨过程,由于套刀排屑效果较差导致容易出现粘刀与堵屑问题而必须停下来进行人工清理,人工清理的辅助时间较长且大于套孔加工时间,这极大降低了套磨加工效率;然而,在CFRP超声振动套磨过程,较好的超声排屑效果有效抑制了套刀的粘刀与堵屑问题,使得超声振动套磨能够连续加工且套磨加工效果较好。因此可知,超声振动套磨加工效率远高于普通套磨,实现了CFRP超声振动套磨的高效排屑加工。

3.3.2 超声振动套磨对钻削力和切削温度的影响

CFRP普通套磨和超声振动套磨的钻削力、孔出口切削温度对比分别如图13(a)和(b)所示。此外,图13(a)中每个数据点为每个孔稳定套磨钻削阶段的钻削力平均值,图13(b)中每个数据点为每个孔出口测量的最高切削温度。

从图13(a)中可见,超声振动套磨的钻削力都明显低于普通套磨(降低12% ~20%),并随着钻孔数量的增加,普通套磨的钻削力变化明显出现上升趋势,其原因在于普通套磨的套刀表面金刚石磨粒受到切屑黏附和套刀内部料芯堵塞而降低了套刀的切削能力、以及普通套磨过程排屑效果较差所导致;然而,超声振动套磨的钻削力变化都比较稳定,这归功于超声振动套磨的良好的排屑效果、以及周期性接触-分离的脉冲式超声动态切削特性,它们使得套刀的切削能力增强、防止了套刀表面切屑黏附和内部料芯堵塞、降低了套磨钻削过程的摩擦力。此外,轴向钻削力的降低可以降低CFRP轴向套磨钻孔过程的分层缺陷风险。

图13 CFRP普通套磨和超声振动套磨的钻削力与切削温度对比Fig.13 Comparison of thrust force and cutting temperature in CCD and UVCD of CFRP

从图13(b)中可见,超声振动套磨的切削温度也都明显低于普通套磨(降低16% ~24%),并随着钻孔数量的增加,普通套磨的温度变化明显出现上升趋势,其原因仍然在于普通套磨的套刀表面金刚石磨粒受到切屑黏附和套刀内部堵塞料芯而降低了刀具的切削能力、以及普通套磨过程排屑效果较差所导致;然而,超声振动套磨的温度变化都比较稳定,这也归功于超声振动套磨的良好的排屑效果、周期性接触-分离的脉冲式超声动态切削特性、以及超声振动套磨过程较低的钻削力。此外,切削温度的降低,可以降低CFRP切削过程中由于较高温度导致树脂软化而降低CFRP的层间粘结强度、增加切屑黏附、增加轴向套磨钻孔过程CFRP分层的风险。

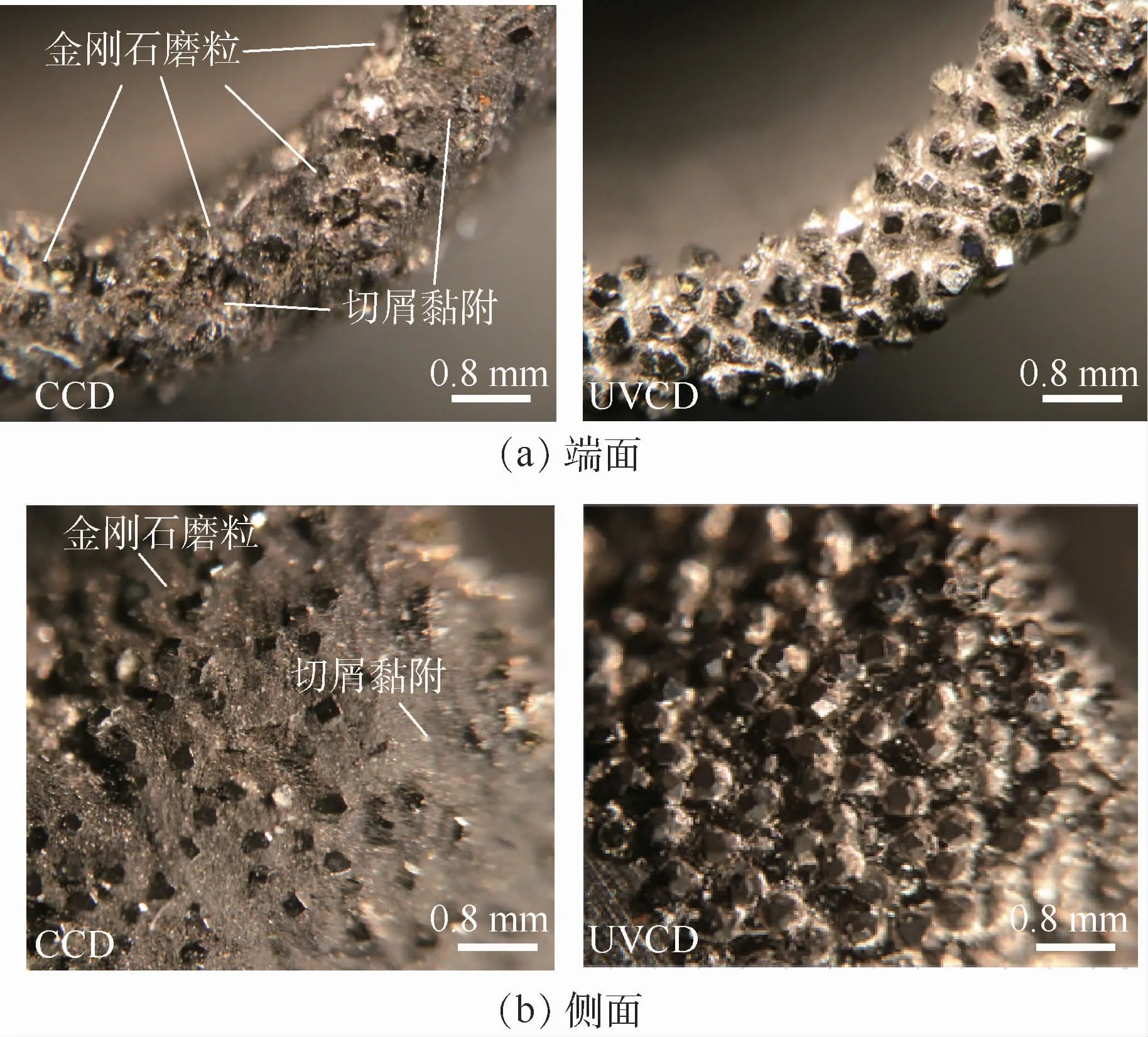

3.3.3 超声振动套磨对刀具磨损和使用性能的影响

图14(a)和(b)分别为普通套磨和超声振动套磨在第8个钻孔后的套磨刀具前端面和侧面刃部磨粒情况的观察。从图中可见,普通套磨的套刀前端面和侧面的刃部磨粒几乎完全被切屑黏附和包覆,从而几乎丧失了套刀的切削能力,然而超声振动套磨的套刀前端面和侧面的刃部磨粒表面干净、没有切屑黏附;同时,普通和超声振动套磨的套刀前端面和侧面的刃部磨粒都没有脱落现象、也没有磨损迹象,都依然锋利。

图14 CFRP普通套磨和超声振动套磨在第8个孔后刀具磨粒微观观察Fig.14 M icroscopic observation of tool grain after the eighth drilled hole in CCD and UVCD of CFRP

图14(a)和(b)的实验结果,进一步证明了前面关于套磨刀具排屑效果和失效形式的分析,即相比于普通套磨,超声振动套磨具有很好的切屑粉尘和料芯的排屑效果;普通套磨的套刀失效形式主要以切屑粉尘和料芯严重黏附和堵屑为主,而超声振动套磨的套刀失效形式主要以套刀表面金刚石磨粒的磨损失效为主。

3.3.4 超声振动套磨对CFRP孔表面质量的影响

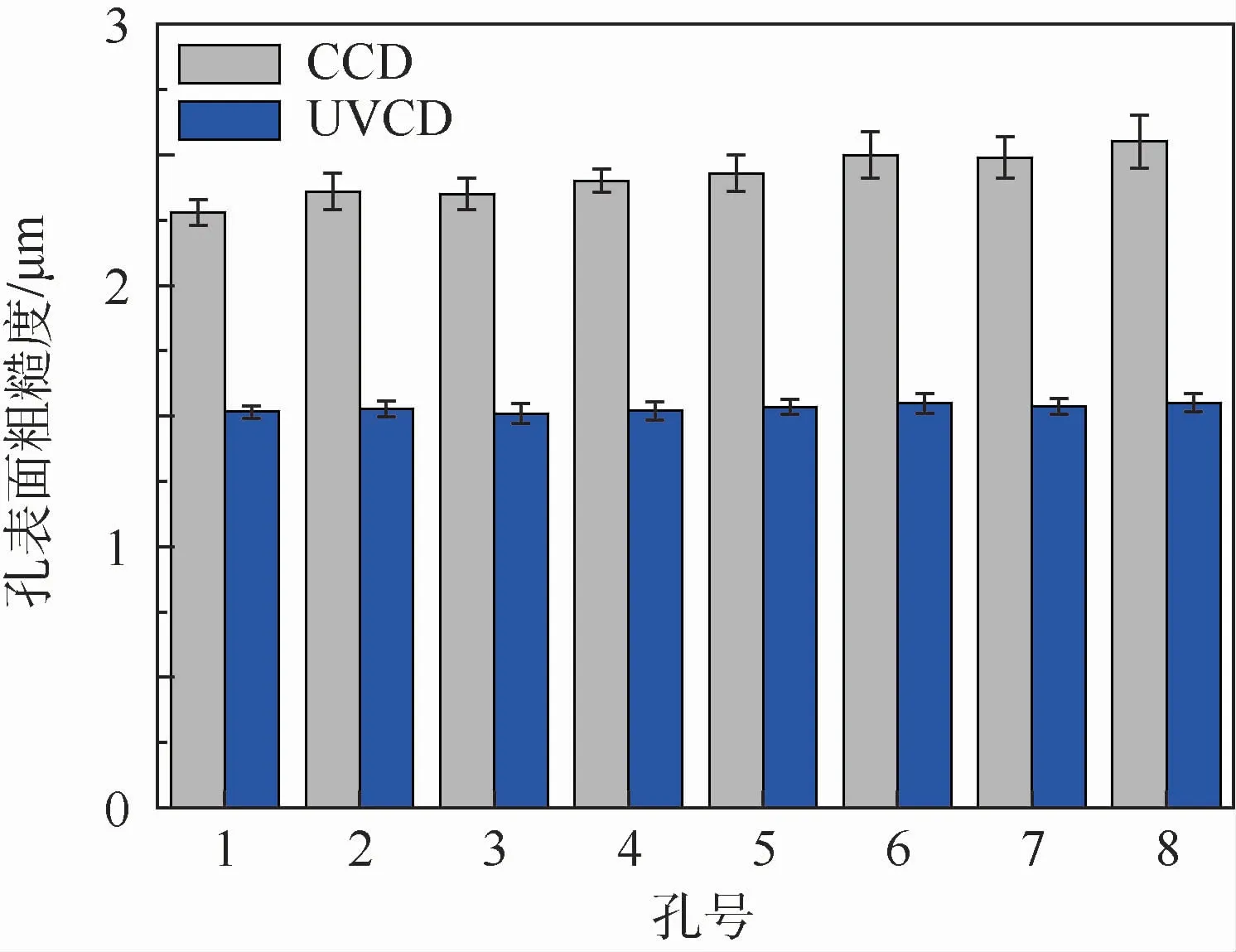

CFRP普通套磨和超声振动套磨的孔表面粗糙度对比如图15所示。在图15中,每个数据点为每个孔圆周间隔90°的4次测量的平均值,误差条代表每个孔4次测量的数据分布。

从图15中可见,超声振动套磨的孔表面粗糙度值Ra都明显低于普通套磨(降低33% ~39%),并随着套磨钻孔数量的增加,普通套磨的孔表面粗糙度Ra变化明显出现上升趋势,其原因在于普通套磨的套刀表面金刚石磨粒受到切屑黏附和套刀内部堵塞料芯而降低了套刀的切削能力、以及普通套磨过程排屑效果较差所导致;然而,超声振动套磨的孔表面粗糙度Ra变化都比较稳定,这归功于超声振动套磨的孔壁超声修磨光滑切削效果、良好的排屑效果、周期性接触-分离的脉冲式超声动态切削特性、以及超声振动套磨过程较低的钻削力和切削温度。因此,超声振动套磨的CFRP孔表面形貌和表面质量都会明显好于普通套磨。

图16为普通套磨和超声振动套磨在分别第1、5和8个孔后的CFRP孔表面质量观察。从图中可见,在普通套磨加工后的CFRP孔表面,能够明显观察到基质损坏、分层和粗糙表面的加工缺陷和不足,同时,随着从第1个孔到第8个孔钻孔数量的增加,这些加工缺陷和不足变得更加严重;然而,在超声振动套磨加工后的CFRP孔表面,都是平整、完整且光滑的加工表面,而且没有出现像普通套磨那样的加工缺陷,超声振动套磨获得了较好的CFRP孔的表面质量。

图15 CFRP普通套磨和超声振动套磨的孔表面粗糙度对比Fig.15 Comparison of surface roughness in CCD and UVCD of CFRP

图16 CFRP普通套磨和超声振动套磨在第1、5和8个孔后表面质量微观观察Fig.16 M icroscopic observation of surface quality after the first,fifth and eighth drilled hole in CCD and UVCD of CFRP

此外,图16的实验结果也进一步证实了,CFRP套磨钻孔的切屑粉尘和料芯的排屑效果将直接影响CFRP钻孔后的孔表面加工质量。

4 结 论

1)在CFRP套磨钻孔过程,切屑粉尘和料芯的排屑效果极大影响套磨刀具切削性能和使用寿命、以及套磨钻孔效率和孔加工质量。

2)相比于普通套磨,通过超声振动套磨原理和声压流动理论,分析了超声振动套磨CFRP的高效排屑机理和加工效果改善机理,并建立了高效排屑分析的几何模型和数学模型。

3)超声振动套磨CFRP的实验研究表明,相比于普通套磨,超声振动套磨极大改善了套磨钻孔的切屑粉尘和料芯的排屑效果,有效防止了切屑粉尘粘刀和料芯堵塞套刀现象,明显降低了套磨钻孔的钻削力12% ~20%、切削温度16% ~24%和孔表面粗糙度33% ~39%,极大改善了加工后的CFRP孔表面质量、套磨刀具的切削性能并且延长了套磨刀具的使用寿命。