螺旋入口构件对立式分离器分离性能影响的数值模拟

, , , ,

(兰州兰石能源装备工程研究院有限公司, 甘肃 兰州 730050)

立式分离器占地面积较小,对含固体杂质较多的油气混合物处理效果好,是油气田使用最多、最重要的设备之一[1-2]。为了满足不断增长的油气计量、加工及运输需要,提高使用性能和分离效果,立式分离器的结构一直在优化和改进[3-4]。

影响立式分离器分离效果的因素很多,比如油、气、水的密度差,混合相的体积流量,分离器内部构件形式以及油、气、水各相所占体积等[5]。从设备设计角度讲,增加分离器内部构件,特别是入口辅助分离元件是提高分离器性能和分离效果的有效方法之一。

立式分离器的入口辅助分离元件具有多重功效,可以吸收分离器入口流体的射流动量,缩减流场水平柱塞流的距离,稳定入口流体引发的内部流程湍动,实现气、液的初步分离,促进分出的气、液在各自的流道内分布均匀,防止分出液体的破碎和液体的再携带[1]。

分离器内部构件的设计有实验研究和数值模拟研究2种方法。相对而言,实验研究结果准确,数值模拟研究周期短且投资少[6-7]。综合考虑,数值模拟方法更适合于多工况下分离规律的研究。文中利用FLUENT软件模拟分析了不同结构形式及操作参数下立式分离器入口构件的分离效果,以期能为分离器入口构件的设计开发提供理论参考,为进一步研究立式分离器内部流场和分离特性提供理论依据[8]。

1 立式分离器设备结构及入口构件设计

1.1 设备结构

立式分离器几何结构示意图见图1。分离器筒体直径1 000 mm,筒体长度3 030 mm,气液混合物入口管直径200 mm,气相出口管直径150 mm,油相出口管直径60 mm。

1.2 设计参数

图1所示的立式分离器依据HG/T 20570.8—95《气-液分离器设计》[9]设计,设计温度为318 K,设计压力0.324 MPa。设计条件下,油相体积流量为8.3 m3/h,气相体积流量为521.7 m3/h,油相密度为762 kg/m3,气相密度为4.9 kg/m3,油相黏度为0.002 34 Pa·s, 气相黏度为14.6×10-6Pa·s。

图1 立式分离器几何结构

1.3 入口构件结构设计

根据HG/T 20570.8—95,立式分离器直径按照如下公式计算。

式中,D为分离器直径,m;qVGmax为气体最大体积流量,m3/h;ue为容器中气体流速,m/s。从此计算公式可以看出,随着入口气体体积流量的增大,立式分离器直径呈幂函数的形式逐渐增大,体积也会相应增大。考虑到现场占地面积有限,要求设备尺寸紧凑,同时兼顾提高立式分离器的分离效率、满足入口流量波动的各种工况等需求,设计了2种新型入口构件,其结构见图2。

图2 入口构件结构示图

图2所示的双层螺旋和单层螺旋入口构件,螺旋入口均由螺旋叶片和中心筒组成。安装时螺旋叶片外沿与分离器筒体内壁焊接,螺旋叶片内沿与中心筒筒体焊接,从而形成1条螺旋通道,螺旋通道起点设置倾斜挡板,引导入口管的流体进入螺旋通道。

双层螺旋入口构件主要结构参数包括螺旋叶片的螺距、2层螺旋叶片间距和中心筒的直径。为保证分离效果,参考旋风分离器螺旋进口,确定出2层螺旋叶片的间距为250 mm、中心筒直径为750 mm[10]。螺旋叶片倾斜安装有利于流体向下作倾斜的螺旋运动,同时可以避免相邻两螺旋圈的流体相互干扰,螺旋叶片的安装角取11°[11-12]。图2b的单层螺旋入口构件从双层螺旋入口构件结构简化得到,即将双层螺旋的下层去掉,其余参数均不改变。相较于双层螺旋入口构件,单层螺旋入口构件结构更为紧凑、简单。

2 立式分离器数学模型及边界条件设置

应用FLUENT软件进行立式分离器分离性能模拟。多相流模型选择欧拉模型,该模型将两相视为相互穿透的连续介质,并充分考虑了两相之间的相互作用,湍流模型选取k-ε模型,该模型可对湍流特性进行很好的捕捉[13-14]。采用有限体积剖分的SIMPLE算法,插分格式选取一阶迎风格式。

入口边界采用速度入口条件,气相出口采用压力出口条件。考虑到分离器的液面会随着分离过程的进行不断上升,只有在达到一定数值时才会进行油水泄放操作这一实际情况[5],设置分离器下部油相出口为壁面,使液相在分离器内累积。计算域壁面边界采用壁面无滑移条件。监控气相出口油相的质量流量,当出口油相的质量流量无波动时,设定为计算收敛。

3 立式分离器分离性能数值模拟结果及分析[12-13]

3.1 油滴粒径对立式分离器分离性能影响

3.1.1分离器分离效率

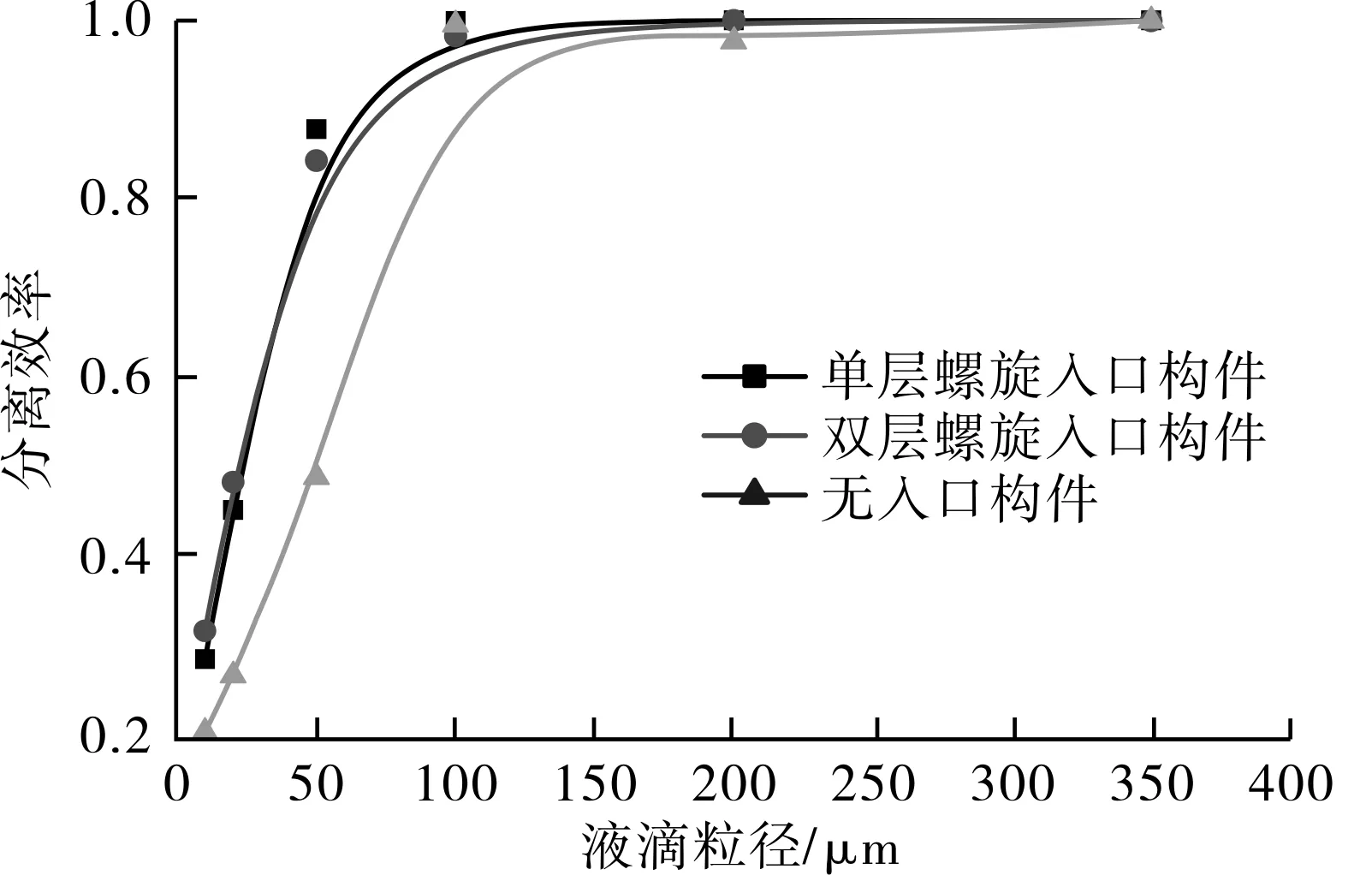

在设计流量下,分别选取粒径为10 μm、20 μm、50 μm、100 μm、200 μm和350 μm的6种尺寸油滴对象进行模拟,获取单层螺旋入口构件、双层螺旋入口构件及未安装入口构件分离器的分离特性曲线[15],见图3。

图3 不同油滴粒径对立式分离器分离效率的影响

从图3可以看出,当油滴粒径小于50 μm时,未加入口构件的分离器的分离效率较低,而加装了螺旋入口构件的2种分离器的分离效率均显著增大,油滴粒径50 μm时分离效率可以达到80%。单层螺旋入口构件与双层螺旋入口构件分离效果差距不大,当油滴粒径大于等于100 μm时,3种结构的分离器分离效果都很好,分离效率均超过了97%。总之,螺旋入口构件的加入扩大了立式分离器工作的粒径范围。

3.1.2油相体积分数

设置油滴粒径为50 μm,模拟无入口构件分离器、双层螺旋入口构件分离器及单层螺旋入口构件分离器内的油相体积分数分布,见图4。

图4 油滴粒径50 μm条件下立式分离器油相体积分数分布云图

从图4可以看出,加入螺旋构件后气、液混合物在分离器内的流场发生明显变化。在螺旋构件的引导下,气液混合物围绕中心筒旋流流动,形成螺旋界面。同时,在离心力和重力的作用下,密度较大的油相沿分离器向内壁向下运动,而密度小的气相聚集在中心筒的位置,携带部分液滴向气相出口运动。同时,未加入口构件分离器的气相出口含油体积分数在0.9%,而加入螺旋入口构件分离器的气相出口含油率明显减小,其中双层螺旋入口构件的为0.3%,单层螺旋入口构件的为0.2%。因此,加入螺旋入口构件会显著提高立式分离器的分离效率,并且单、双螺旋入口构件效果差距不大。

3.1.3油相流速

设置油滴粒径为50 μm,模拟无入口构件分离器、双层螺旋入口构件分离器及单层螺旋入口构件分离器内的油相流速分布,见图5。

图5 油滴粒径50 μm条件下立式分离器油相流速分布云图

从图5看出,无入口构件立式分离器进口流速最大为4.7 m/s,并且在冲击分离器内壁后流速瞬间减小。而加入螺旋入口构件后,流体进入立式分离器会在螺旋导叶作用下流速增大至5.5 m/s左右,因为离心力一般为重力作用的300~2 000倍[9],所以加入螺旋入口构件更有利于气、液两相的分离。

3.2 入口流量对立式分离器分离性能影响

3.2.1分离器分离效率

改变立式分离器入口流量,通过数值模拟获取2.5倍、3倍、4倍和5倍设计流量下无入口构件、双层螺旋入口构件及单层螺旋入口构件分离器的分离效率曲线,对比入口流量对3种结构分离器分离性能的影响,见图6。

从图6可以看出,3种结构分离器的分离效率均随着入口流量的增大逐渐降低。在整个数值研究区域,2种加入螺旋入口构件分离器的分离效率总体变化较小,而且始终高于无入口构件分离器的分离效率。从图6可知,如果不改变分离器主要结构尺寸,当入口流量增大到设计流量的5倍时,2种加入螺旋入口构件分离器仍然可高效运行,而无入口构件的分离器则需要重新设计。根据立式分离器设计准则重新计算得到分离器的直径为2 m,相应地分离器体积较原体积增大近5倍。

图6 不同入口流量对立式分离器分离效率的影响

3.2.2油相体积分数

设置立式分离器气液混合物入口流量为设计流量的5倍,模拟立式分离器进口和内部的油相流场分布。无入口构件分离器、双层螺旋人口构件分离器及单层螺旋入口构件分离器内的油相体积分数分布云图见图7。

图7 入口流量为5倍设计流量时立式分离器的油相体积分数分布云图

从图7可以看出,加入螺旋构件后气、液混合物会由于离心力的存在而在分离器筒体内形成螺旋气液界面,密度较大的油相沿分离器内壁向下运动,而密度较小的气相向中心运动,携带部分液滴向气相出口运动。同时,无入口构件分离器的气相出口含油体积分数在0.5%,而有螺旋入口构件分离器的气相出口含油率明显减小,双层螺旋入口构件分离器的为0.1%,单层螺旋的为0.07%。因此,加入螺旋入口构件会拓宽立式分离器流量范围,并且单、双螺旋入口构件效果差距不大。

3.2.3油相流速

设置立式分离器气液混合物入口流量为设计流量的5倍,模拟立式分离器进口和内部的油相流场分布。无入口构件分离器、双层螺旋人口构件分离器及单层螺旋入口构件分离器内的油相流速分布云图见图8。

图8 入口流量为5倍设计流量时立式分离器的油相速度分布云图

从图8可以看出,由于入口流量增大,流体入口流速增大至23 m/s,流体进入无入口构件立式分离器后会直接冲击到分离器内壁上,导致流速瞬间减小,气相携带部分油滴向气相出口运动。而加入螺旋构件后,流体进入立式分离器冲击挡板后,会在螺旋导叶作用下形成旋流,所以离心力的作用更加有利于气、液两相的分离。

4 结语

应用FLUENT软件对比分析了不同操作条件及结构形式下立式分离器的气、液两相流动特点与分离特性。研究结果表明,加入螺旋入口构件可以拓宽立式分离器的适用工况范围,进一步分离粒径较小的油滴,并且在入口流量大的工况下分离效率依旧较高。单层、双层螺旋入口构件提高立式分离器分离效率的差距不大,但单层螺旋结构更为简单、紧凑。