含腐蚀缺陷海底管道安全评价方法比较

, , , ,

(1.中海石油(中国)有限公司 天津分公司, 天津 300452;2.中海油(天津)管道工程技术有限公司, 天津 300452)

海底管道是海洋石油生产系统中输送原油、天然气和生产水等的重要设施。由于输送的介质中含有腐蚀性物质,海底管道不可避免地会发生管内腐蚀。此外,尽管海底管道都带有外防腐层,但也曾出现过节点处密封不良导致海水渗透进入防腐层下而引发的管外腐蚀。腐蚀会导致海底管道的壁厚减薄,甚至会形成腐蚀坑、孔等局部缺陷。在管内腐蚀不可避免和管外腐蚀较难查找及修复的实际情况下,海底管道难免会在含腐蚀缺陷的情况下运行,这就需要对海底管道在腐蚀缺陷存在条件下是否可以继续服役进行安全评价。

安全评价又称适用性评价(Fitness for Service),是对含缺陷设备/结构是否适合于继续服役使用而进行的定量工程评价[1]。安全评价是在对设备或结构的缺陷定量检测的基础上,通过严格的理论分析与计算,确定缺陷是否危害设备或结构的安全可靠性,并根据缺陷的动力学发展规律,预测设备或结构的安全服役寿命[1]。安全评价通常包括剩余强度评价和剩余寿命预测2方面的内容。剩余强度评价的目标是确定设备或结构的最大允许工作压力以及是否需要降压运行、维修或更换,剩余寿命预测的目标是确定设备或结构的剩余服役时间、检测或维修间隔[2-4]。因此,对含腐蚀缺陷的海底管道进行安全评价,确定海底管道的剩余强度和剩余寿命,可以确保海底管道在安全可靠运行的基础上,减少不必要的检测、维修或更换费用,显著提高海底管道的运行效益。

文中列出了含腐蚀缺陷海底管道安全评价常用的方法标准和规范,研究比较了这些标准规范的异同点,给出了这些标准规范的适用条件,以期为含腐蚀缺陷海底管道安全评价标准规范的选取和使用提供指导和借鉴。

1 海底管道腐蚀缺陷安全评价常用标准规范

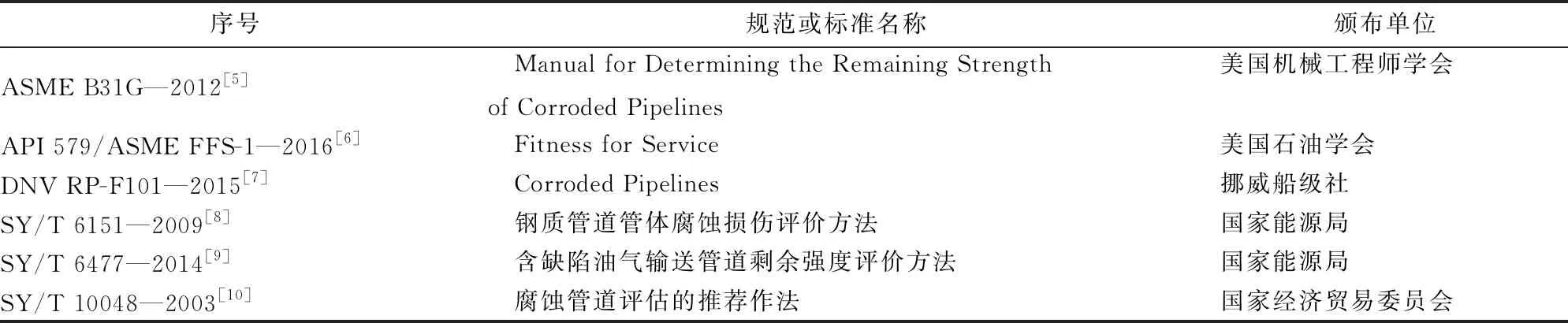

目前国内进行管道腐蚀缺陷安全评价时常用的方法标准和规范基本信息见表1[5-10]。在内容上,表1中3个国内标准基本上是对3个国外标准的等同采用或修改采用。

表1 管道腐蚀缺陷安全评价常用方法标准和规范

2 海底管道腐蚀缺陷安全评价标准特点

2.1 ASME B31G

ASME B31G—2012仅根据缺陷的深度和长度评价含腐蚀缺陷管道在多大的运行压力下不会发生断裂,无法对复杂形状的腐蚀缺陷进行评价,得到的只是偏保守的半经验评价结果,因此适用于管材等级较低、服役年限较长的老旧管道的评价[11-12]。后续研究人员针对该标准的局限性进行了一些修正,一定程度上弥补了其不足[5,13]。

ASME B31G—2012对腐蚀缺陷无均匀腐蚀、局部腐蚀和点蚀之分。ASME B31G—2012安全评价共分四级[5],其中零级评价通过管道的外径、名义壁厚和检测的最大腐蚀缺陷深度查表确定允许的最大缺陷轴向长度,并与实际检测的缺陷轴向长度进行比较,特点是快速判定缺陷是否可以接受以及是否需要进行一级评价,属于一种快速筛选评价。一级评价需使用较多的管道基础资料,需通过计算评估管道在缺陷存在下的安全操作压力,评估结果更准确,属于常规评价。二级评价又称有效面积法或Rstreng法,是在一级评价的基础上,采用更多的缺陷检测数据,对管道失效应力计算方法进行优化改进,尽管计算过程复杂很多,但评估结果也更加准确。三级评价是采用数值方法(如有限元方法)进行的结构建模评价,建模和计算过程复杂。ASME B31G—2012方法最常采用的是一级评价方法。

SY/T 6151—2009是对ASME B31G—1991的修改采用(考虑了环向损伤的影响,并采用Rstreng屈服强度计算公式代替原版中的计算公式),修正了ASME B31G—1991评价结果过于保守的缺点,结果也比较准确[8,12]。

2.2 DNV RP F101

DNV RP F101—2015基于大量爆破试验获得的管道爆破和管材性质数据,建立数据库并利用三维非线性弹塑性有限元分析等方法,可进行单个缺陷、相互作用缺陷和复杂形状缺陷的评价,考虑了管道所受的轴向荷载和弯曲荷载,其评价结果保守程度低,适用于中高钢级别管道(可达X80)的评价,特别适合高强度、大口径海底管道的评价,但对于老管道应慎重采用此标准进行评价[12,14]。

DNV RP F101—2015安全评价方法无均匀腐蚀、局部腐蚀和点蚀等类型之分,也无级别之分,它提供的是分项安全系数法和许用应力法2种评价方法[7,10]。分项安全系数法与DNV OS F101—2013《Submarine Pipeline Systems》[15]采用的安全原理一致,符合DNV OS F101—2013且是其补充,特别考虑了材料性质和腐蚀缺陷尺寸测量的不确定性。许用应力法是一种基于许用应力设计(ASD)的方法,通过计算含腐蚀缺陷管道的失效压力,再将其乘以一个基于初始设计系数的单一使用因数而得到管道的安全操作压力,但将腐蚀缺陷尺寸测量的不确定性交由用户判断是否需要考虑[10]。DNV RP F101—2015的适用性评价方法比较复杂,通常采用的是分项安全系数法(因管道通常采用内检测器进行剩余壁厚测量,考虑到仪器测量的不确定性,该方法更适用)。SY/T 10048—2003是对DNV RP F101—1999的等同采用[10-11]。

2.3 API 579

API 579-1/ASME FFS-1—2016是API RP 579—2000《Fitness for Service》[16]及其升级版API 579-1/ASME FFS-1—2007《Fitness-for-Service》[17]的最新修订改进版,通过与炼化和石化行业的标准API 510—2014《Pressure Vessel Inspection Code: In-service Inspection, Rating, Repair, and Alteration》[18]、API 570—2016《Piping Inspection Code: In-service Inspection, Rating, Repair, and Alteration of Piping System》[19]和API 653—2014《Tank Inspection, Repair, Alteration, and Reconstruction》[20]的联合应用,拓宽了安全评价技术的研究范围,是目前工程上比较先进和准确的分级评价标准。该标准不仅考虑了由于内压引起的环向应力和温度、泊松效应引起的轴向应力(径向应力可忽略不计),还考虑了重量荷载、温差荷载等附加荷载对结构安全可靠性的影响,可针对独立缺陷、相互作用缺陷和复杂形状缺陷进行评价[6]。

API 579-1/ASME FFS-1—2016将安全评价分为三级。一级评价也称为筛选评价,使用的检测数据较少,计算过程简单,计算结果偏保守。二级评价也称为常规评价,使用的检测数据较多,计算过程复杂,计算结果更加准确。三级评价与ASME B31G—2012的四级评价相同,也是采用数值方法进行结构和缺陷建模来进行评价,建模和计算过程复杂,一般需要借助专业的软件(如有限元计算软件)进行[11,14]。因此,可根据缺陷的具体情况和获得的检测数据的数量,有针对性地选择相应的评价等级。特别是该方法中的危险厚度截面(CTP)可以精确表征缺陷处剩余厚度的情况,能更精确地对管道缺陷进行安全评价[12]。

API 579-1/ASME FFS-1—2016将腐蚀缺陷划分为均匀腐蚀、局部腐蚀和点蚀3个类型,并给出了各类腐蚀缺陷的具体评价方法,评价结果针对性更强、更加准确[6,21]。行业标准SY/T 6477—2014是对API 579-1/ASME FFS-1—2007《Fitness-for-Service》[17]的均匀腐蚀、局部腐蚀和裂纹型缺陷评价方法的修改采用。

2.4 腐蚀缺陷适用性评价标准规范对比

为了方便对比,对常用腐蚀缺陷安全评价标准规范的特点和适用范围进行了汇总,见表2。

表2 腐蚀缺陷适用性评价标准规范对比

3 案例海底管道及缺陷检测概况

某在役海底管道内径为2 438.4 mm,忽略附加载荷,其设计条件和制造要求见表3[22]。

表3 待评价管道基础信息资料

该管道内表面存在一个局部减薄型腐蚀缺陷,要求评价该管道是否可以继续服役运行。对海管进行腐蚀测量,其内表面局部腐蚀缺陷的轮廓及剩余壁厚检测网格设置见图1。

图1 海底管道内腐蚀局部缺陷轮廓及剩余壁厚检测网格设置示图

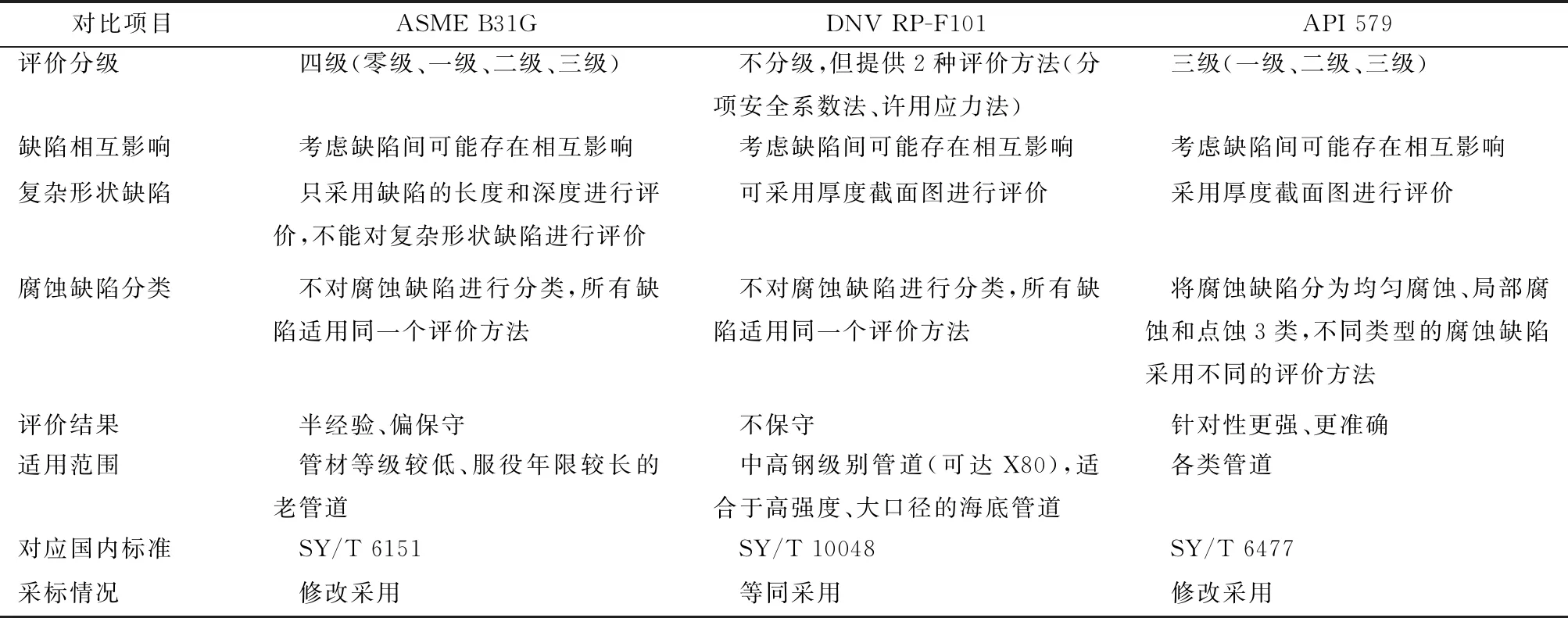

缺陷处的剩余壁厚检测结果见表4,其中轴向的厚度读数间距为12.70 mm,环向的厚度读数间距为25.40 mm,局部腐蚀缺陷区远离所有的焊缝,距离最近的主结构不连续处的长度Lmad=1 524 mm。

表4 海底管道内腐蚀局部缺陷处剩余壁厚检测结果 mm

4 案例海底管道腐蚀缺陷安全评价

海底管道许用应力仅为120.575 MPa,不适合按照DNV RP F101—2015进行安全评价。笔者按照ASME B31G—2012或API 579/ASME FFS-1—2016进行适用性评价,评价过程中所用变量符号的名称与单位与标准中的符号说明相同。

4.1 依据ASME B31G—2012评价

4.1.1零级评价

先采用零级评价方法对该腐蚀缺陷进行安全评价。零级评价分3个步骤进行:①确定该管道的名义外径D和名义壁厚tnom。②确定腐蚀缺陷的最大腐蚀深度d和轴向尺寸L。③根据管道外径D、名义壁厚tnom和缺陷最大深度d,查表确定允许的腐蚀缺陷最大轴向尺寸Lmax。若缺陷的轴向尺寸L≤Lmax,则该腐蚀缺陷可以接受,管道可以继续服役运行,否则应进行一级评价。

已知tnom=31.75 mm,Di=2 438.4 mm,则D=Di+2tnom=2 438.4+2×31.75=2 501.9(mm)。根据表4,缺陷处最小剩余壁厚tmm=11.94 mm,则最大腐蚀深度d=tnom-tmm=31.75-11.94=19.81(mm),缺陷的轴向尺寸L=12.70×8=101.6(mm)。根据该管道腐蚀缺陷数据,查文献[5]中表Table 3-12M发现该管道外径D超出表格范围,无法查得Lmax。因此,应进行一级评价。

4.1.2一级评价

一级评价分7个步骤进行:①与零级评价第①步相同。②与零级评价第②步相同。③计算腐蚀缺陷尺寸参数z。④采用原始ASME B31G方法(也可采用改进的ASME B31G方法)计算评估管道的失效应力SF。⑤计算评估管道的失效压力PF。⑥计算评估管道的安全操作压力PS。⑦判断管道是否可以继续服役运行。当评估的结构安全操作压力PS大于等于设计压力P时,该含缺陷结构可以继续以设计压力服役运行。否则,该含缺陷结构不能继续以设计压力P服役运行,应降压至评估的结构安全操作压力PS运行。

评价计算过程如下:

经计算得PS=3.25 MPa,由于PS>P,因此该海底管道可以继续运行,最大允许工作压力为设计压力。该缺陷满足一级评价接受标准,因此不需要进行二级评价。

4.2 依据API 579/ASME FFS-1—2016评价

4.2.1方法概述

4.2.2评价计算过程

(1)根据表4,C1~C9环向检测面上的轴向CTP依次为29.21 mm、20.57 mm、19.05 mm、17.78 mm、15.75 mm、11.94 mm、16.51 mm、22.86 mm、29.21 mm,M1~M5轴向检测面上的环向CTP依次为29.21 mm、17.78 mm、11.94 mm、20.57 mm、29.21 mm。

(2)已知tnom=31.75 mm,LOSS=2.54 mm,FCA=3.175 mm,则trd=tnom-LOSS=31.75-2.54=29.2(mm),tc=trd-FCA=29.21-3.175=26.035(mm)。

(3)根据表4,缺陷处的最小测量壁厚值tmm=11.94 mm。缺陷的尺寸是轴向和环向CTP读数大于等于trd的2个端点间的距离,因此缺陷的轴向长度s=8×12.7=101.6(mm),环向长度c=4×25.4=101.6(mm)。

检查是否存在相互影响缺陷。以研究的海底管道缺陷中心为中心,在2倍的轴向长度和环向长度形成的矩形范围内检查是否有其他缺陷或者是否与其他缺陷交叉(图2)。如在该范围内无其他缺陷且不与其他缺陷交叉,则不存在相互影响缺陷;如在该范围内有其他缺陷或与其他缺陷交叉,则存在相互影响缺陷,缺陷的轴向长度和环向长度要扩展至将相互影响缺陷包括在内。经检查,该管道的此处缺陷不存在相互影响缺陷,缺陷的轴向长度和环向长度无需扩展。

图2 相互影响缺陷判定示图

(6)该缺陷为局部减薄型局部腐蚀缺陷,不需要检查沟槽缺陷的接受标准。

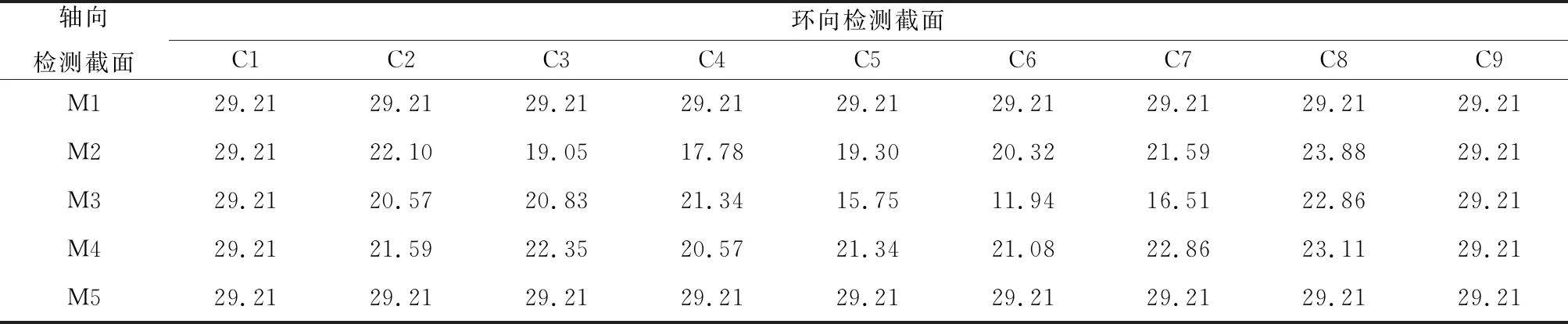

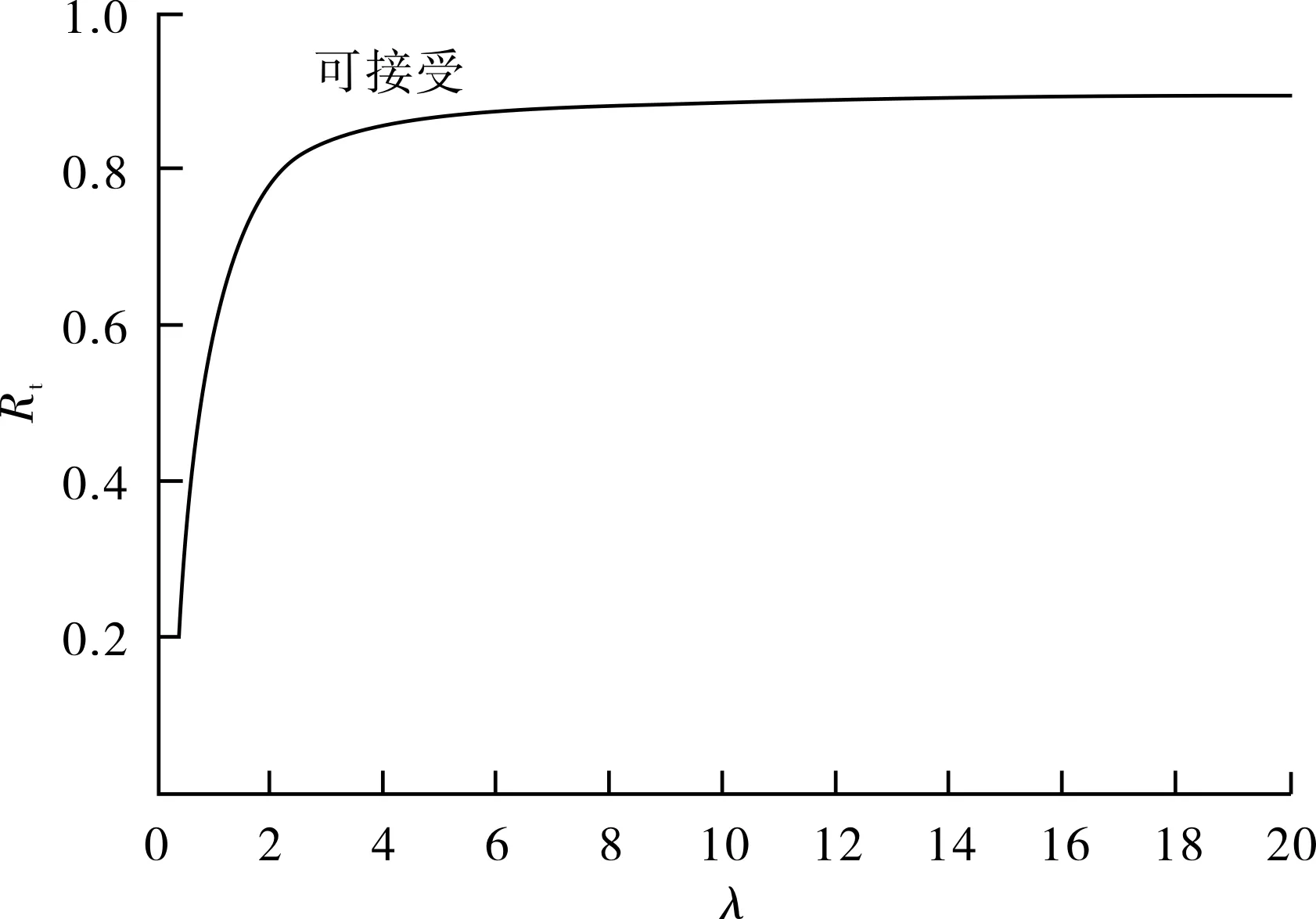

(11)根据λc=0.517、Rt=0.336 6和TSF=1.110 6,查圆柱壳体结构局部腐蚀缺陷的最大允许环向程度验收标准图(图3),得Rt_min=0.2,Rt=0.336 6≥Rt_min=0.2,因此判定缺陷的环向程度可以接受。

图3 圆柱壳体结构局部腐蚀缺陷的最大允许环向程度验收标准图

(12)根据λ=0.517和Rt=0.336 6,查圆柱壳体结构的剩余厚度比验收标准图(图4)。Rt位于图4所示曲线的下方,所以需要判断RSF与RSFa的大小关系。因为RSF=0.900 4≥RSFa=0.9,所以缺陷的轴向程度可以接受,缺陷满足一级评价接受标准,不需要进行二级评价。

图4 圆柱壳体结构的剩余厚度比验收标准

(13)当评估的最大允许工作压力MAWP大于等于设计压力P且缺陷的环向尺寸、环向程度和轴向程度均可以接受时,该含缺陷结构可以继续以设计压力服役运行。否则,该含缺陷结构不能继续以设计压力P服役运行,应进行二级评价或降压至评估的结构最大允许工作压力MAWP运行。

在本案例中,MAWP>P且缺陷的环向尺寸、环向程度和轴向程度均可以接受,该管道可以继续服役运行,最大允许工作压力为设计压力。事实上,本案例中评估得到的最大允许工作压力MAWP大于设计压力P,但仍需以设计压力运行。

5 结语

海底管道的腐蚀缺陷安全评价应根据各安全评价标准的特点、适用范围,海底管道的基础信息资料、材质强度和缺陷数据,综合选择合适的安全评价标准。ASME B31G—2012中的零级和一级评价方法需要的缺陷数据较少,评价过程和计算方法也较为简单。API 579—2016中评价方法需要的缺陷数据较多,评价过程和计算方法也较复杂,但评价过程中考虑到的因素多,评价结果相对更为可靠。DNV RP F101—2015不适于材质等级较低的老管道缺陷的安全评价。

在进行安全评价时,应熟悉安全评价所需的参数、数据及其相互联系,并严格按照标准规定的方法和步骤进行评价。通过软件化可将评价方法固化,有利于提高工作效率和避免评价过程中的人为疏漏或计算错误。对于基础信息资料不完整的海底管道,进行安全评价时应按照保守原则取值,以确保安全评价的进行和评价结果的可靠性,防止因参数取值不当导致不保守或错误的评价结果,致使本来应该维修、更换或降压运行的海底管道仍然按照正常设计运行而发生事故。