数控加工后置处理器的实际加工时间的计算

李铁钢

(沈阳工程学院 机械学院,辽宁 沈阳 110136)

数控加工在智能制造工程实践中的应用日益广泛,由于零件结构复杂、工艺方案变化和程序更改等原因,对生产计划安排造成了极大的挑战。因此,如何在数控加工前获得精确的加工时间对于生产计划的安排和生产进行至关重要。

现今,数控程序广泛采用CAM 软件编制,CATIA是广泛使用的智能数控加工辅助编程软件,主要用于数控铣、数控车和车铣复合等加工,在传统的汽车、航空航天、模具和机械制造等领域应用广泛[1-2]。CATIA 编程时需要经过后置处理生成与具体的机床结构和数控系统相关的加工程序。CATIA 不具有后置处理功能,需要利用其生成的ASCII 码文本型前置刀位文件,再结合VB.net 等高级语言进行字符处理,生成机床加工所用的数控程序。

在后置处理阶段的同时,计算出机床的实际切削时间将给后来进行的工艺安排和生产组织提供数据支撑,但是从现有数控加工工程实践上看,单纯根据设定的切削进给速率计算所得的加工时间与实际切削时间有很大的差异,需要研究后置处理器实际切削时间的计算方法和实现路径。

本文针对CATIA 前置文件,提出了后置处理精确加工时间的计算方法,并研究了运动路线处理和模块软件开发等关键技术。

1 实现关键技术

1.1 机床加减速

以典型的西门子840D 数控系统为例,机床在运动进给过程中,特别是在日益广泛发展的高速切削加工中,为了保障机床运动的平稳性,提高机床的使用寿命,缩短机床运动的过渡时间,在单一程序段的恒定切削进给速度下,需要有一定的加减速阶段,通常导致时间计算的误差。

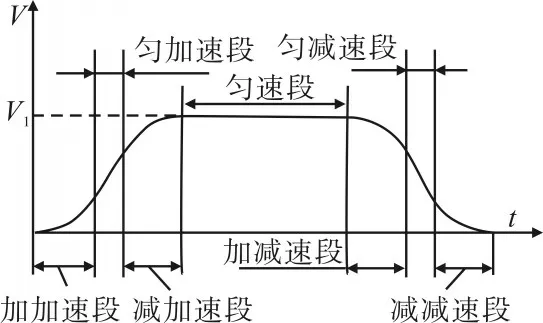

常用的机床加减速性能曲线通常俗称为S 曲线加减速,此方法运动平稳,可靠性高,如图1 所示。在一个程序段中的运动轨迹时间由加加速时间T1、匀加速段时间T2、减加速段时间T3、匀速段时间T4、加减速段时间T5、匀减速段时间T6和减减速段时间T7组成,即:

图1 S曲线加减速特性

开发的数控加工后置处理器需要获得数控系统的加工参数,现代企业内部通常采用局域网实现信息的集成,后置处理器可以通过获得机床当前系统参数来计算具体加工时间。

1.2 直线插补时间

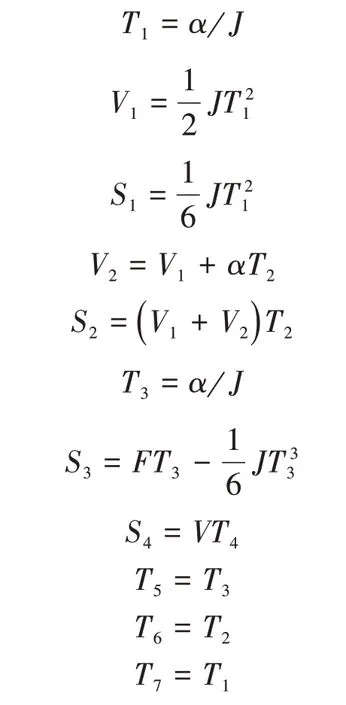

设α是机床最大加速度,J是机床的最大加加速度,Si(i=1,2,…,7)为每个阶段的路程,分别对应于T1~T7的各阶段,Vi(i=1,2,…,7)为每个阶段的速度,F为编程进给速率,则对于直线插补求得的各阶段速度有[3-4]:

每个程序段的路线长度可以直接由前置文件的字符直接分解的线段首末点的坐标计算得到。假设直线开始点为ls(xs,ys,zs),直线终止点为le(xe,ye,ze),则直线的位移d为

由以上各式联立即可求得本移动程序段的加工时间。

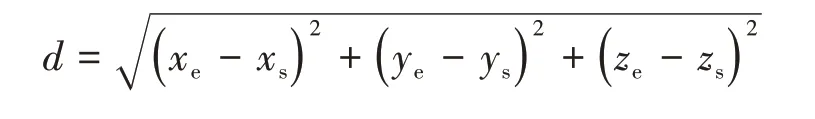

1.3 圆弧插补

圆弧插补如图2 所示。以平面内的圆弧为例,进行圆弧插补前的刀位点为P1(x1,y1,z1),此点即为圆弧插补的起点。由圆弧APT 语句得到圆弧插补的圆心坐标为O(x0,y0,z0),圆弧的终点坐标为P2(x2,y2,z2)。

图2 圆弧插补

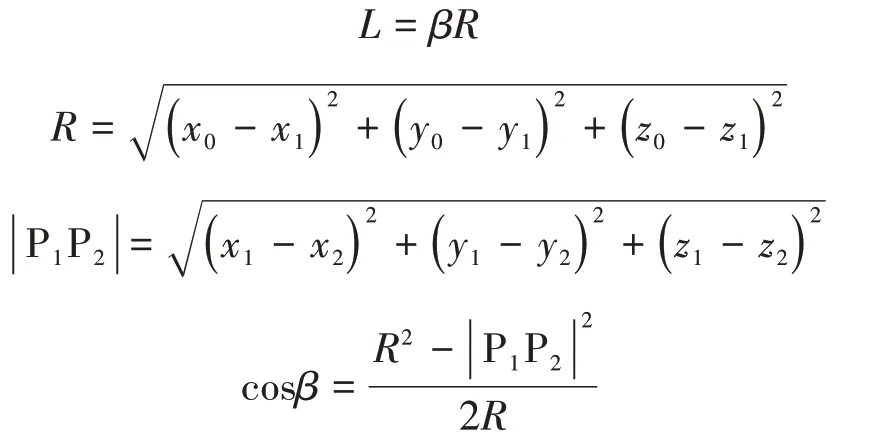

设圆弧的长度为L,弧长对应的圆心角为β,圆弧的半径为R,则计算如下:

设数控编程时给定的进给速度为F,机床允许的最大加速度为α,最大加加速度为J,则实际进给速度V为

1.4 固定循环

固定循环程序用来进行钻孔、镗孔和攻丝等加工,用一条格式化的指令实现复杂的加工动作,可以简化程序段。经典数控系统的固定循环只能加工孔轴线为Z轴方向的孔。

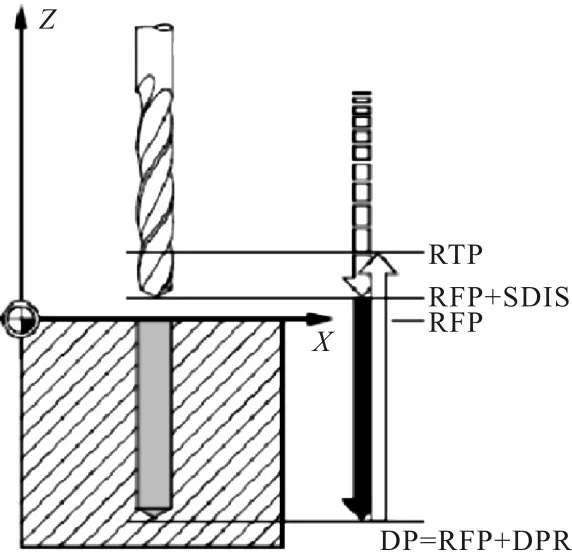

Z轴方向孔固定循环使用CYCLE81-90系列指令,需要在CATIA 软件的PPWORD 中定义前置指令格式,而后转化为经典的钻孔循环指令。固定循环的指令复杂,需要针对具体问题进行详细的路径计算,而其插补指令为直线,时间的计算方法同前述,只需要进行运动路线的计算即可。以经典的CYCLE81 指令为例,其格式为CYCLE81(RTP,RFP,SDIS,DP,DPP),如图3 所示。RTP 为返回平面的绝对值;RFP 为参考平面的绝对值;SDIS 为安全距离(无符号);DP为钻孔深度的绝对值;DPR 为孔深相对RFP 的值,不可同DP 一起给定。在计算路径时,需要计算3 段路径的时间总和,其中深色箭头路径为G01加工,2段浅色箭头为G00加工。

图3 CYCLE81循环

1.5 转接路径处理

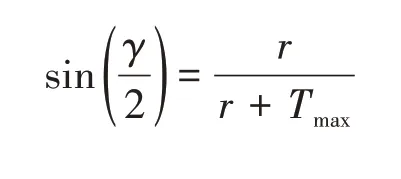

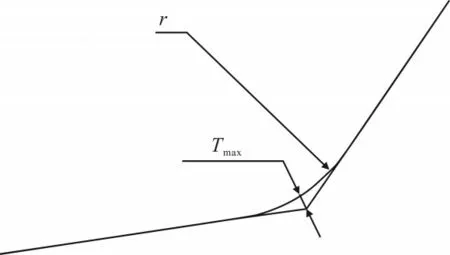

数控铣床为轮廓控制类机床,如图4 所示。通过在转接处添加小圆弧半径r保证所有的轨迹光滑、连续,并且改善控制特性,此功能由G64指令实现。通过各个轴所允许的最大偏差来确定圆弧过渡区域与理论直线插补之间的最大误差Tmax,根据Tmax和两直线插补之间的夹角来确定过渡圆弧半径,再根据圆弧插补原理确定过渡圆弧处的最大进给速度,从而避免转角处的停顿。假设两直线插补夹角的角度为γ,则有:

图4 G64转接轮廓处理

2 软件开发和实例验证

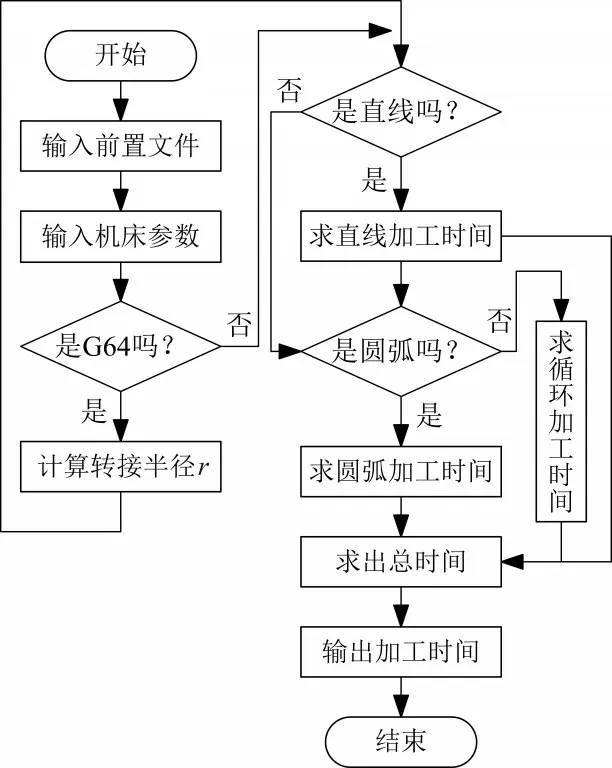

利用VB.net 2010 开发了Heller 机床后置处理系统软件,该软件即能处理三轴加工程序,也能处理五轴加工程序,其中的时间处理模块的算法流程如图5所示[5]。

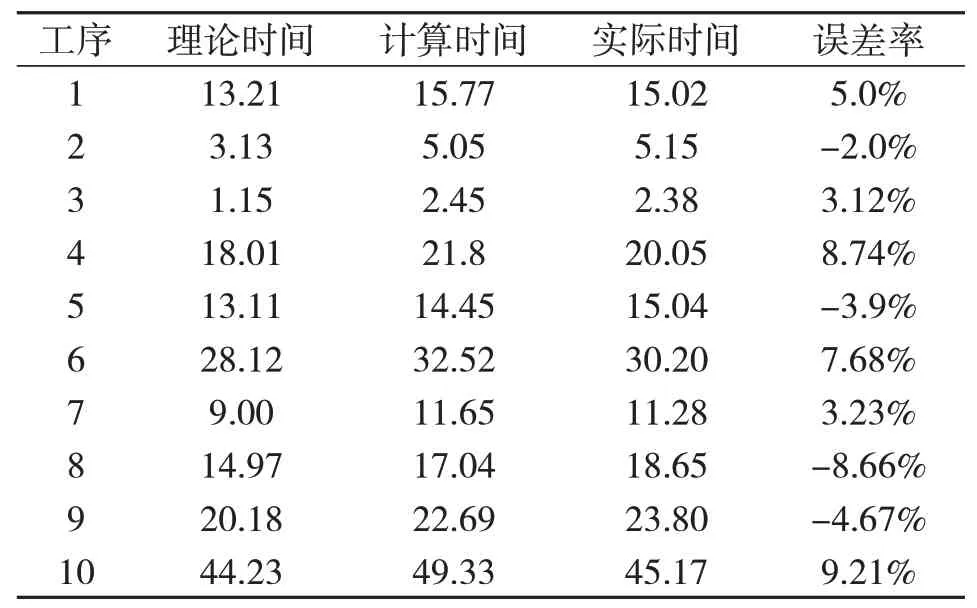

为验证时间计算精度,选择了1 个典型零件的10个工序在某机床上进行测试。理论时间、计算时间和实际时间,如表1 所示。其误差范围在90%以内,满足时间计算精度要求。

图5 算法流程

表1 加工时间对比 min

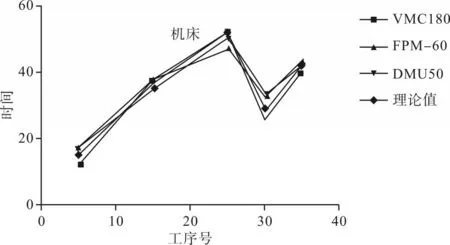

再选择有5个工序的典型零件B,生成不同的3台数控铣床的加工程序,分别在3 台数控设备上正式加工,同时记录实际的工序加工时间,画出工序-时间曲线,如图6 所示。由曲线图上可以看出误差率均在10%以内。

图5 不同机床工序-时间对比

3 结论

数控机床加工时间的计算对于生产计划的安排非常重要,本文提出了后置处理时计算加工时间的方法,结合实时获取机床参数,针对不同类型加工程序给出了具体的计算公式。

利用VB.net 语言开发了基于CATIA 软件刀位文件的专用后置处理器的实际加工时间计算模块,通过分析和实际切削加工证明了该时间计算模块的方法的正确性和可行性。本文所提出的方法具有通用性,为其他后置处理器的开发提供了有益的借鉴。

本产品已经在某典型企业得到了应用,对企业的生产安排起到了很大的作用,提高了企业的制造效率。