某超临界机组锅炉末级过热器钢管泄漏原因分析

方振邦, 陈学进2, 王若民, 陈国宏

(1. 国网安徽省电力有限公司 电力科学研究院, 合肥 230601; 2. 国投宣城发电有限责任公司, 宣城 242052)

某电厂660 MW机组锅炉为超临界变压直流锅炉(型号为HG-2000/26.15-YM3VV),锅炉采用可以平衡通风的露天悬吊兀型钢结构和墙式切圆燃烧方式,装配了直流浓淡煤粉燃烧器和单炉膛,炉膛设有内螺纹管垂直上升膜式水冷壁和带再循环泵的启动系统。锅炉在累计运行168 d(天)后,2017年12月20日、2018年2月17日、3月7日其末级过热器钢管弯头处先后发生3次泄漏。该未级过热器钢管材料为S30432钢,规格为φ51 mm×9 mm,弯曲半径为200 mm。为查明该未级过热器钢管发生泄漏的原因,笔者对后两次发生泄漏的钢管进行了理化检验及分析。

1 理化检验

1.1 宏观检查

该末级过热器共有56排管屏,每排管屏由15根钢管组成,管屏间距为333.75 mm,出口压力为26.15 MPa,出口温度为605 ℃。2018年2月17日钢管发生泄漏的位置为末级过热器左数第12排、自外圈数第12圈钢管(编号为12-12号)前弯头处,2018年3月7日钢管发生泄漏的位置为末级过热器左数第26排、自外圈数第13圈钢管(编号为26-13号)前弯头处。发生泄漏的钢管宏观形貌如图1所示,可见两个泄漏钢管的宏观形貌相似,其爆口均位于前弯头最大弯曲半径的外弧面,呈厚唇状并沿管段纵向开裂,爆口边缘钝化且无明显塑性变形,壁厚无明显减薄,为脆性爆口。对泄露钢管的爆口及爆口两侧距离爆口200 mm处进行壁厚检查发现,除爆口处因开裂变粗外,钢管其他部位均无明显胀粗现象。

图1 泄漏钢管的宏观形貌Fig.1 Macro morphology of leaking steel pipes: a) No.12-12 steel pipe; b) No.26-13 steel pipe

1.2 化学成分分析

在12-12号和26-13号钢管取样,采用SPECTRO TEST型全定量光谱仪对试样进行化学成分分析,结果见表1。可见泄漏管段的化学成分均符合ASME SA-213/SA-213M(2015)《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》对S30432钢的成分要求。

表1 泄漏钢管的化学成分(质量分数)Tab.1 Chemical compositions of leaking steel pipes (mass fraction) %

1.3 金相检验

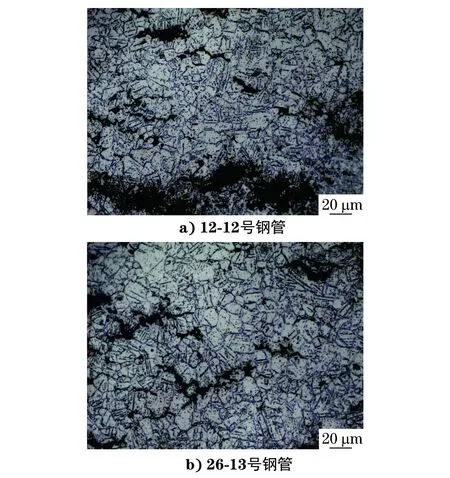

分别在12-12号和26-13号钢管的爆口边缘外壁、爆口边缘内壁、距爆口200 mm外壁处(远离爆口处的直管段)取样,试样经打磨、抛光后,采用FeCl3盐酸水溶液(5 g FeCl3+50 mL HCl+100 mL H2O)浸蚀,使用Carl Zeiss Axio Observer型金相显微镜进行观察。由图2可见,钢管爆口边缘外壁显微组织均为奥氏体,晶界上分布有大量碳化物[1]及大量孔洞和裂纹,晶内存在大量变形带和孪晶。由图3可见,钢管爆口边缘内壁显微组织为奥氏体,晶界上分布有碳化物[1]。由图4可见,钢管距爆口200 mm外壁处显微组织为奥氏体,晶界上分布有碳化物,晶内存在孪晶。根据DL/T 1422-2015《18Cr-8Ni系列奥氏体不锈钢锅炉管显微组织老化评级标准》,可判断爆口处显微组织的老化级别为5级(完全老化),远离爆口处显微组织的老化级别为3级(中度老化)。

图2 爆口边缘外壁的显微组织形貌Fig.2 Microstructure morphology of outer wall of burst edge: a) No.12-12 steel pipe; b) No.26-13 steel pipe

图3 爆口边缘内壁的显微组织形貌Fig.3 Microstructure morphology of inner wall of burst edge: a) No.12-12 steel pipe; b) No.26-13 steel pipe

图4 不同钢管距爆口200 mm外壁的显微组织形貌Fig.4 Microstructure morphology at 200 mm from the burst outer wall of different steel pipes: a) No.12-12 steel pipe; b) No.26-13 steel pipe

1.4 扫描电镜及能谱分析

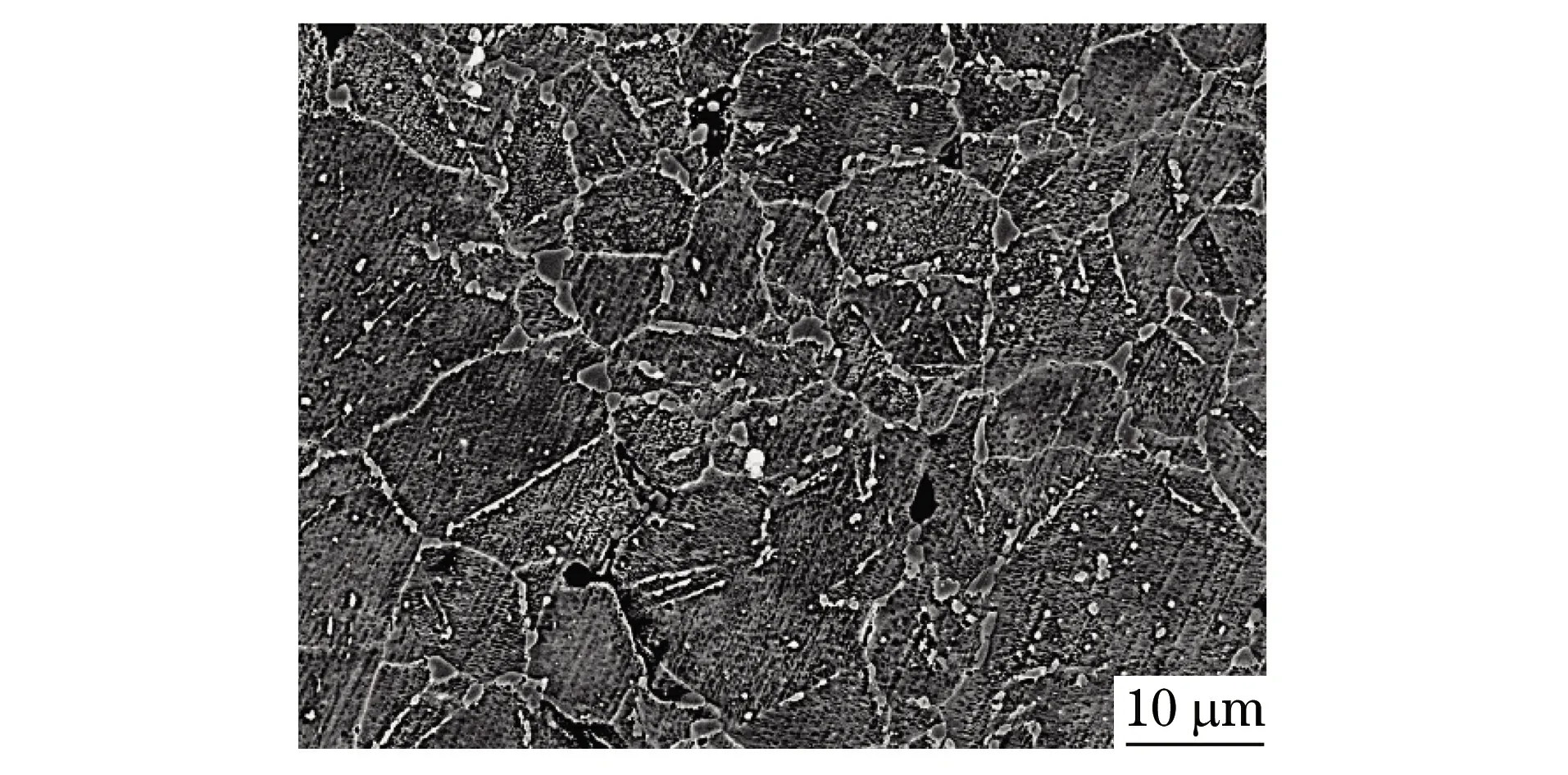

在26-13号钢管爆口边缘取样,采用Carl-Zeiss型扫描电镜(SEM)对试样进行观察。由图5可见,爆口边缘外壁存在众多与爆口方向一致的微裂纹,微裂纹由钢管外壁向内壁方向沿晶扩展,晶内存在变形带和孪晶,且晶粒内的变形带方向不同,部分晶粒内不存在变形带,推测这是应力松弛导致。由图6可见爆口边缘内壁无裂纹、变形带和孪晶。综上可见,弯管各部位变形不均匀,外壁比内壁变形更大。

图5 26-13号钢管爆口边缘外壁的SEM形貌Fig.5 SEM morphology of outer wall of burst edge of No.26-13 steel pipe

图6 26-13号钢管爆口边缘内壁的SEM形貌Fig.6 SEM morphology of inner wall of burst edge of No.26-13 steel pipe

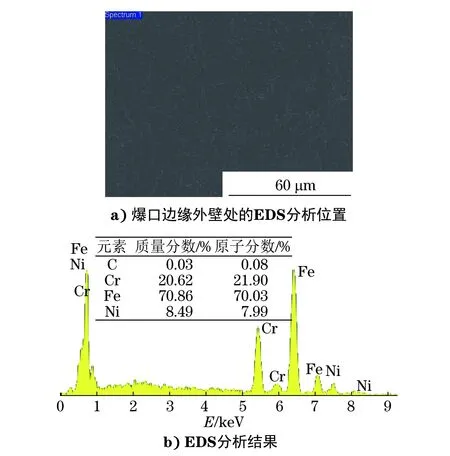

使用上述扫描电镜附带的能谱仪(EDS)对26-13号钢管试样进行微区成分分析,分析位置及分析结果如图7和图8所示。可见爆口边缘外壁晶界处有大量的碳元素,爆口边缘外壁晶界处的铬元素含量比爆口边缘外壁处的要低,这表明大量粗化的碳化物在爆口边缘外壁晶界处析出造成晶界附近产生贫铬区,晶界处严重弱化[2];爆口边缘外壁处的元素含量与26-13号钢管的化学成分接近,该部位的元素含量正常。

图7 26-13号钢管爆口边缘外壁晶界处 EDS分析位置和EDS分析结果Fig.7 a) EDS anlaysis position and b) EDS analysis results of outer wall grain boundary of No. 26-13 steel pipe

图8 26-13号钢管爆口边缘外壁处EDS分析位置和EDS分析结果Fig.8 a) EDS analysis position and b) EDS analysis results of outer wall of No. 26-13 steel pipe

1.5 力学性能试验

在距26-13号钢管爆口200 mm外壁处截取拉伸试样,采用CMT5105型万能材料试验机对试样进行拉伸试验,结果如表2所示。可见距26-13号钢管爆口200 mm外壁处的屈服强度、抗拉强度和断后伸长率符合ASME SA-213/SA-213M(2015)的技术要求。对26-13号钢管的爆口边缘外壁表面、爆口边缘内壁表面和距爆口200 mm外壁表面采用HBE-3000A型布氏硬度计进行硬度测试,硬度分别为184,216,218 HBW,均符合ASME SA-213/SA-213M(2015)中硬度不大于219 HBW的技术要求。

表2 距26-13号钢管爆口200 mm外壁处试样的拉伸试验结果Tab.2 Tensile test results of specimen at 200 mm from the burst outer wall of No.26-13 steel pipe

2 分析与讨论

由上述理化检验结果可知,发生泄漏的未级过热器钢管的化学成分、力学性能均符合相关标准要求。由金相检验结果可知,钢管爆口处显微组织的劣化程度高于远离爆口管段的。

由宏观检查结果可知,两次发生泄漏的钢管宏观形貌相似,均发生在钢管前弯头处,爆口处无明显塑性变形,钢管其他部位无明显胀粗及磕碰、敲击等外部损伤现象,这表明钢管不具备短时超温爆管和外力破坏的宏观特征。

由扫描电镜和能谱分析结果可知,爆口边缘外壁裂纹由钢管外壁向内壁方向沿晶扩展,爆口边缘外壁处存在大量孪晶,而孪晶是低层错能奥氏体中典型的形变组织,说明外壁较内壁变形大,推测这是由钢管弯头外弧侧组织老化导致。爆口边缘外壁晶界处有大量粗化的碳化物析出,造成晶界附近形成贫铬区,晶界弱化。在高温下晶界是黏滞的,当弯头部位变形过大时,在较大外力作用下晶界会产生滑动,在晶粒交界处产生应力集中[3]。钢管弯头外弧侧处于迎风面,其环境温度最高,因而当弯头部位在弯制中变形过大时会造成应力集中。随着钢管服役时间的增长,其弯头部位显微组织晶粒发生变形和老化,晶界强度降低,当应力集中达到晶界开裂的程度时,晶粒交界处就产生楔型裂纹,裂纹迅速扩展最终导致钢管发生泄漏[4-5]。

3 结论及建议

该末级过热器钢管弯头在弯制中变形过大且其外弧侧因环境温度过高造成应力集中,随着钢管显微组织的变形和老化,晶界附近产生贫铬区,晶界强度降低,当应力集中达到晶界开裂的程度时,晶粒交界处产生了楔型裂纹,裂纹迅速扩展最终导致钢管在运行时发生泄漏。

建议更换末级过热器钢管的弯管头,同时严格控制钢管弯头的弯制工艺,避免在弯制过程中出现变形过大现象,在冷加工成型后应进行去应力处理以消除应力。此外,需对同类型弯头进行取样检验是否存在类似问题,并加强弯头质量监督,防止不合格弯头被采用。