核电厂浸没式辅助电锅炉化学控制优化

钟 铁,苗 丽

(三门核电有限公司,浙江 台州 317112)

1 背景和存在的问题

核电站辅助蒸汽供应系统是在电厂主蒸汽系统不可用时为其汽轮机轴封系统、除氧器、热水加热系统等蒸汽用户提供辅助蒸汽,一般使用辅助电锅炉。辅助锅炉在电站机组正常运行期间一直处于热备用状态。三门核电站辅助蒸汽系统设置有两台浸没式电锅炉,辅助锅炉是瑞典Elpanneteknik Sweden AB公司生产的双电极浸没式中压电极低压锅炉。锅炉分内外筒,内筒、外筒之间,外筒与加热电极之间采用陶瓷部件进行绝缘。锅炉本体除加热电极、陶瓷绝缘部件外,均为碳钢材质。每台锅炉额定蒸发量40 t/h,额定供汽压力1.34 MPa,额定供汽温度196.4 ℃。辅助蒸汽系统热备用期间给水箱温度约110 ℃,辅助锅炉本体约110 ℃,运行期间给水箱温度约110 ℃,辅助锅炉本体约200 ℃。

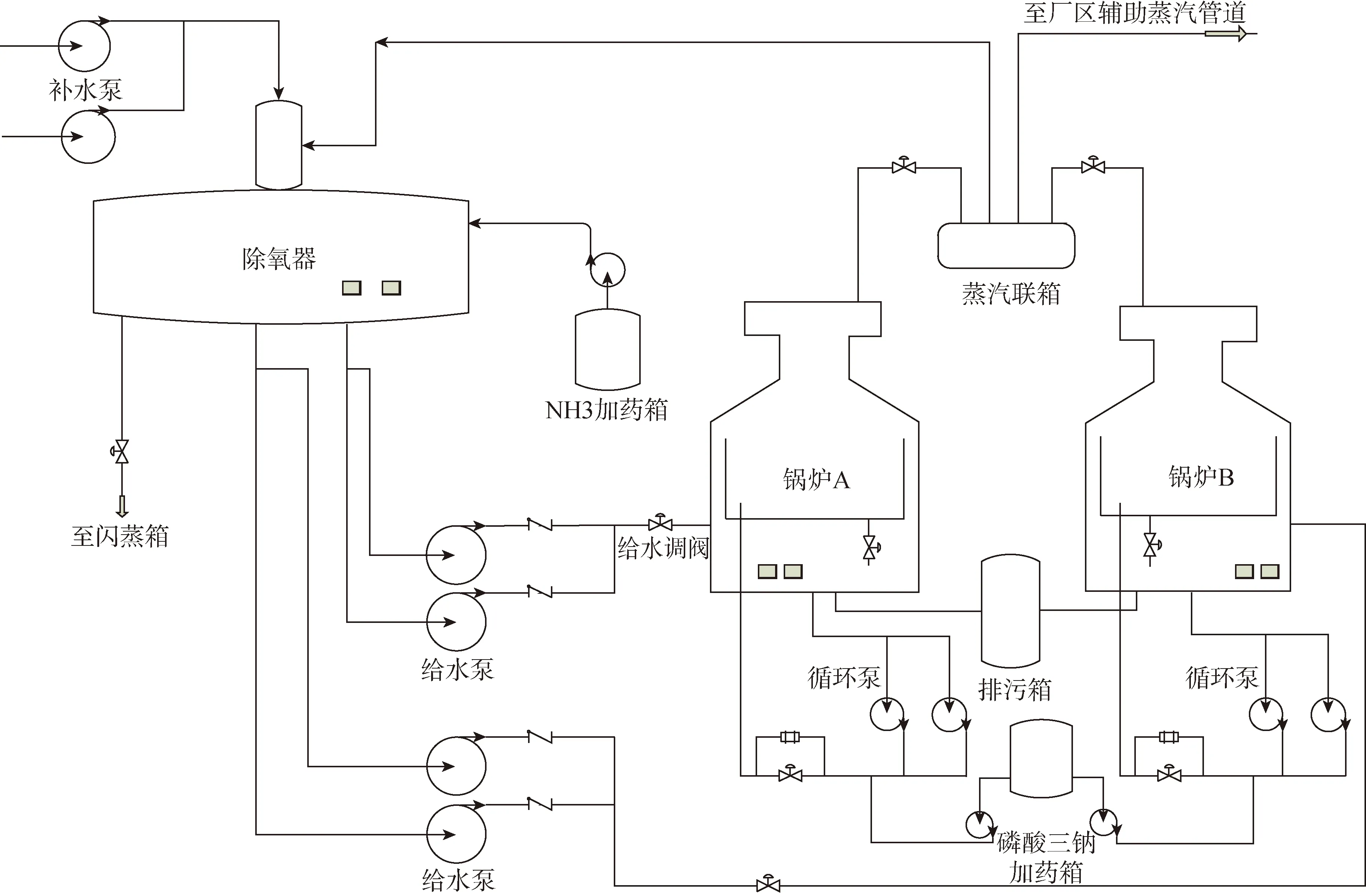

辅助蒸汽系统设置一套加药装置,包括氨加药子系统和磷酸三钠加药子系统,分别用于提高给水pH值和维持锅炉水的电导率。正常运行期间,给水pH(25 ℃)控制在8.5~10,炉水电导率为87~120 μS/cm、pH(25 ℃)为9.0~10.5,具体流程见图1。

图1 辅助锅炉流程简图Fig.1 The process diagram of Auxiliary Boiler

三门核电站辅助锅炉于2014年3月开始调试,2016年2月完成调试向生产移交,移交后辅助锅炉除故障和检修窗口外一直维持热备用或运行状态,期间化学人员定期对辅助锅炉给水箱、辅助锅炉进行水质监督。自系统移交生产开始,截至2017年4月,共计对处于热备用或运行状态的辅助锅炉A、B分别进行了39次、44次取样分析,其中炉水中腐蚀产物(以总铁含量计,下文以总铁含量表征腐蚀产物含量)超出1 mg/L(锅炉厂家要求的控制上限),辅助锅炉A 9次,辅助锅炉B 10次,腐蚀产物超标时辅助锅炉都处于运行状态。锅炉水中铁含量高说明其内部腐蚀速率快,不及时处理一方面会影响锅炉的使用寿命,更重要的是存在严重的工业安全隐患。在不改变锅炉现有结构的条件下,只能通过优化其化学控制策略降低其内部腐蚀速率。

2 原因分析

2.1 沉积物的影响

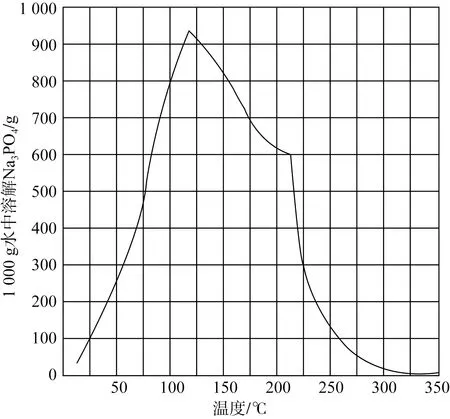

在一般的运行条件下,低压锅炉炉水pH通常维持在10~12,锅炉金属内表面的保护膜是稳定的,不会发生腐蚀。但炉水中若存在磷酸三钠时,当温度高于120 ℃,其在水中溶解度迅速降低,具体变化趋势如图2[1]所示。当辅助锅炉由热备用转运行状态时,随着锅炉热负荷升高,炉水温度逐渐升高,磷酸三钠的溶解度快速降低,导致磷酸盐沉积在锅炉内表面。当锅炉内表面有沉积物时,由于沉积物的传热性很差,使得沉积物下的金属壁温度升高,因而渗透到沉积物下面的炉水会发生急剧蒸发浓缩,浓缩的炉水由于沉积物的阻碍,不易和其他炉水混匀,使得沉积物下的杂质浓度增加。锅炉在长时间运行时,沉积物下的炉水在高度浓缩后具有很强的侵蚀性,引起锅炉内壁苛性腐蚀。

图2 磷酸三钠在水中溶解度与其温度的关系Fig.2 The relationship between solubility of trisodium phosphate in water and temperature

辅助锅炉正常运行期间的pH(25 ℃)一般为10.2~10.5。磷酸三钠在锅炉内壁沉积时,沉积物下因浓缩形成高浓度的OH-,使得沉积物下局部pH大大增加,当pH>13时,锅炉内壁稳定性的Fe3O4保护膜和锅炉本体均会发生反应,加速锅炉内部腐蚀:

Fe3O4+4OH-→2FeO2-+FeO22-+2 H2O

Fe+2OH-→2FeO2-+H2

2.2 温度的影响

一般而言,密闭系统中,温度越高,腐蚀速度越快:温度升高时,各种物质在水中的扩散速度加快和电解质水溶液的电阻降低,这些都会加速腐蚀电池的阴、阳两极的电极过程,使腐蚀速度加快。温度的影响如图3[2]所示。

图3 温度对腐蚀速度的影响Fig.3 The effection of temperature on corrosion rate

辅助锅炉热备用期间铁含量一般都<0.1 mg/L,但由热备用转至运行后初期铁含量都会超出1 mg/L的控制限值。对锅炉内部而言,热备用转运行,炉水温度由110 ℃升高至200 ℃,同时,锅炉浸没式电极和内筒壁在锅炉运行状态下温度远远大于炉水温度。因此,电极和内筒壁是重点腐蚀部位。

2.3 辅助锅炉停运期间保养方式的影响

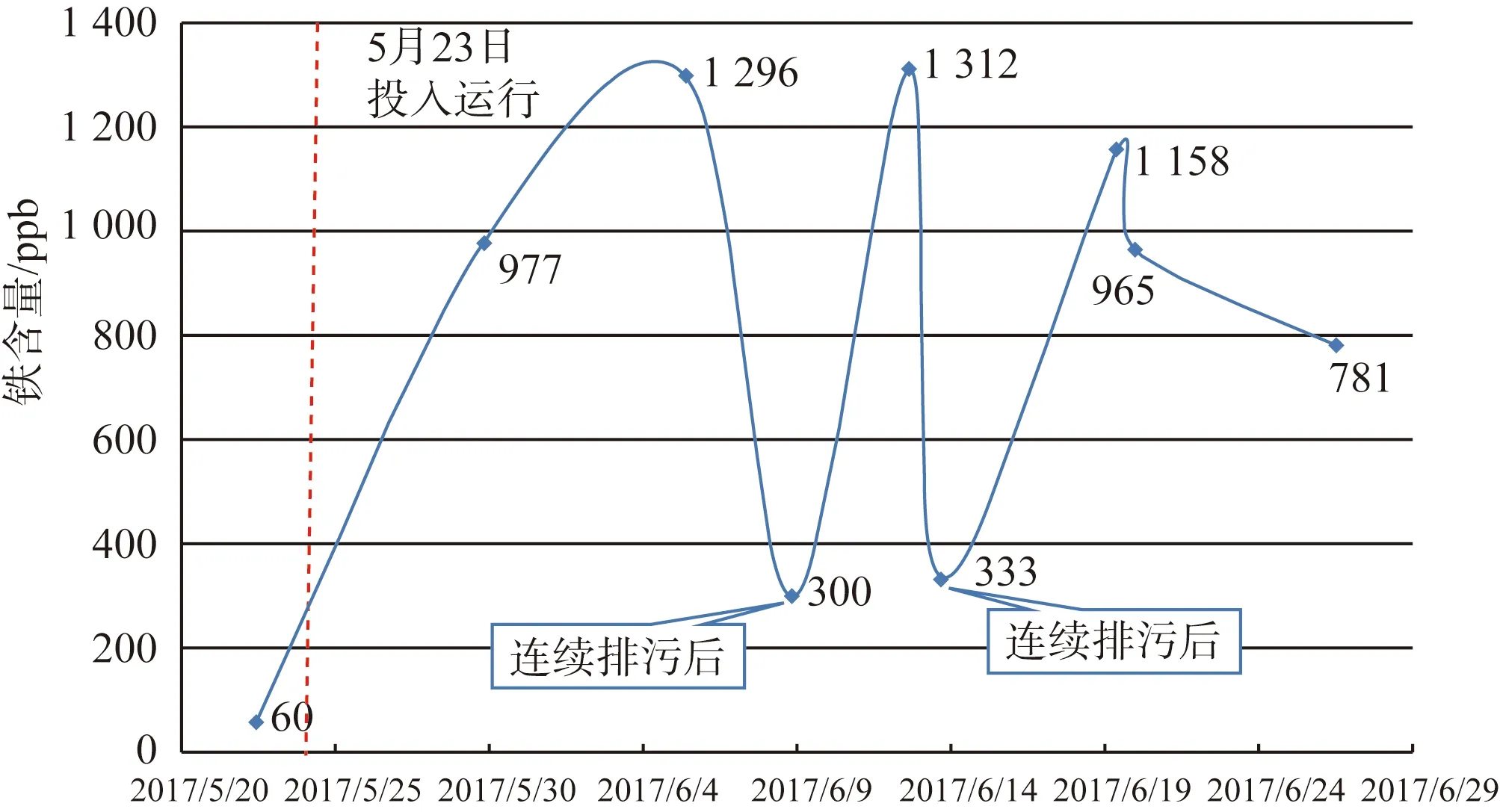

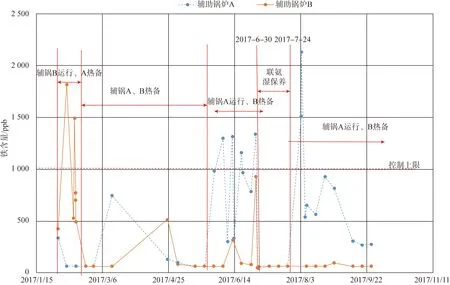

2016年2月,处于热备用状态的辅助锅炉因设备问题跳机,近两个月维持停机状态未进行保养。2016年5月,其中一台辅助锅炉保持连续运行,炉水中铁含量经常超标。但是运行一段时间后,炉水中铁含量有明显下降。2017年3月因设备问题导致辅助锅炉意外停运,期间近半个月维持停机状态未执行保养。2017年5月,该台辅助锅炉再次由热备转运行后炉水中铁含量再次频繁超标,具体如图4所示。说明辅助锅炉停运期间保养方式对于控制运行期间的内部腐蚀速率具有重要影响。

图4 辅助锅炉运行时炉水中铁含量Fig.4 The iron in auxiliary boiler during operation

2.4 辅助锅炉运行期间化学控制策略的影响

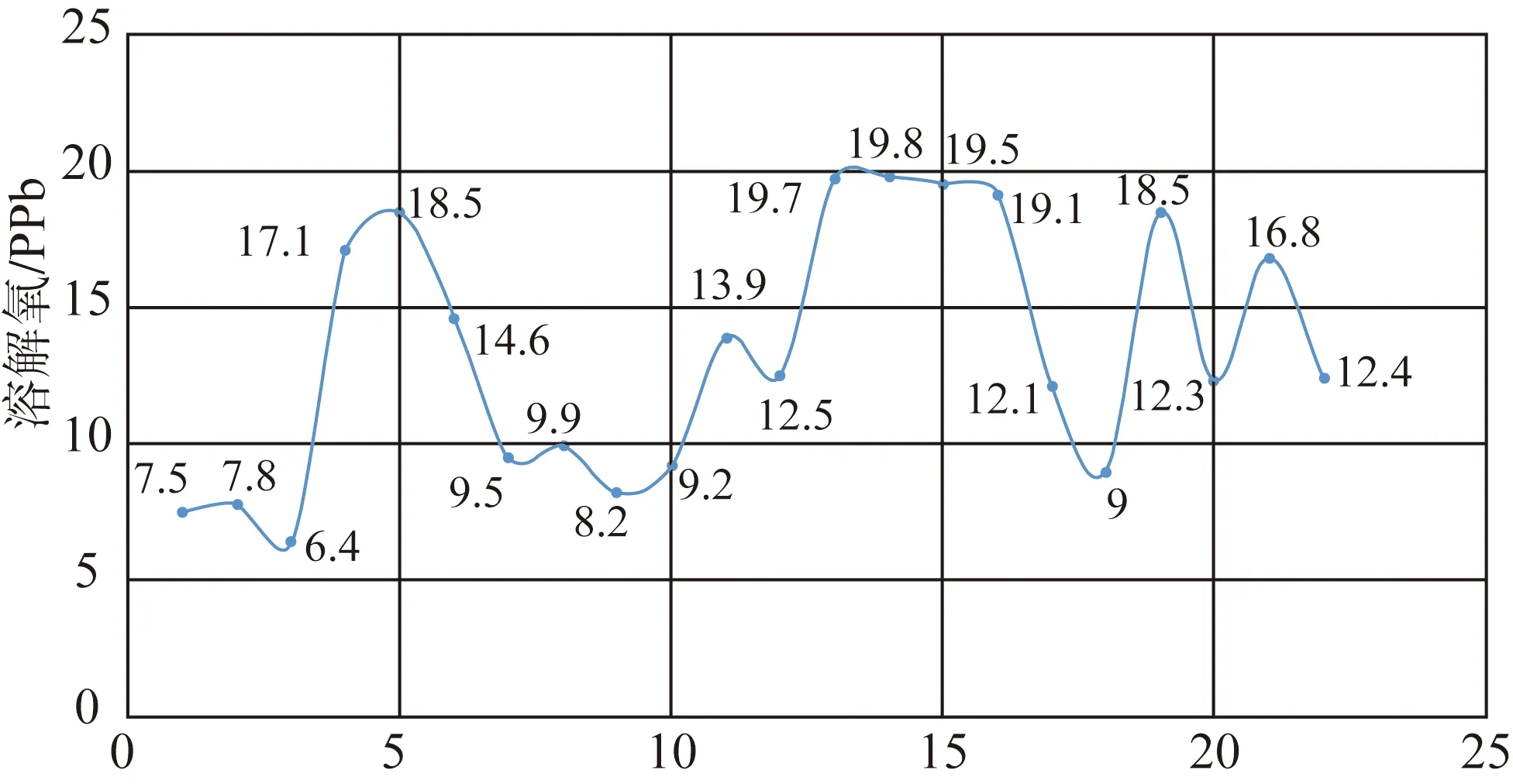

辅助锅炉厂家在设计文件中明确锅炉运行期间在给水中加氨调节给水pH(25 ℃)为8.5~10,在锅炉中添加磷酸三钠调节炉水电导率为87~120 μS/cm、pH(25 ℃)9.0~10.5。同时,辅助锅炉出汽后为锅炉除氧器供应辅助蒸汽进行热力除氧,最终使得辅助锅炉给水中溶解氧<20 μg/L。2017年上半年辅助锅炉给水中溶解氧含量如图5所示。

从图5可以看出,辅助锅炉给水中溶解氧尽管满足控制要求,但仍偏高,使得给水呈碱性氧化性,仍具有较强的腐蚀性。给水进入锅炉内外筒后,造成锅炉内部腐蚀,即引起炉水中铁含量增加。

图5 2017年上半年辅助锅炉给水中溶解氧含量Fig.5 The dissolved oxygen in feed water in the first half of 2017

3 优化策略及方案实施

3.1 完善辅助锅炉停运期间的保养策略

2017年6月,辅助锅炉因电源问题而无法维持热备用状态,为了控制辅助锅炉内部腐蚀速度,6月28日编制了辅助锅炉停运期间的专项湿保养(联氨+氨混合溶液)方案,湿保养期间化学控制规范如表1所示。6月30日至7月24日辅助锅炉及给水箱维持联氨+氨混合湿保养。7月25日辅助锅炉退出湿保养,开始投运至热备用,8月3日辅助锅炉A由热备用转运行。辅助锅炉实施联氨+氨混合液湿保养前后一段时间内辅助锅炉内铁含量变化趋势如图6所示。

本次辅助锅炉A实施联氨+氨湿保养结束后直接由冷停置运行,辅助锅炉B由冷停置热备用。直接由冷停转运行的辅助锅炉A仅出汽当天炉水中铁含量异常升高,经连续排污铁含量满足要求后一直维持在较低水平,期间排污方式和前期保持一致。出汽当天辅助锅炉A炉水中铁含量异常上升,主要是由于系统中添加联氨后,整个系统呈碱性、还原性环境,联氨能快速与系统内表面沉积的腐蚀产物反应:

6Fe2O3+N2H4→N2+2 H2O+4Fe3O4

2Fe3O4+N2H4+4 H2O→N2+6Fe(OH)2

4Fe(OH)3+ N2H4→N2+4 H2O+4Fe(OH)2

4Fe(OH)2+O2+2 H2O→4Fe(OH)3

表1 辅助锅炉湿保养期间化学控制规范Table 1 The chemistry Specification during wet maintenance of auxiliary boiler

图6 辅助锅炉炉水中铁含量Fig.6 The iron in auxiliary boiler

由于联氨和铁氧化物的反应,导致辅助锅炉内部聚集大量的氢氧化铁和氧化铁,湿保养期间因锅炉内保养水处于静止状态,氢氧化铁和氧化铁沉积在锅炉底部,锅炉启动后由于锅炉炉水处于循环状态,沉积状态的氢氧化铁和氧化铁逐渐混合到炉水中,导致炉水中铁含量短时间内快速上升。通过连续排污将原来沉积的氢氧化铁和氧化铁排出后系统中铁含量明显下降且基本保持稳定。

辅助锅炉实施加联氨湿保养后运行期间炉水中腐蚀产物基本保持稳定且维持约0.3 mg/L,说明加联氨湿保养有利于预防系统冷停期间的腐蚀,同时,因联氨的作用,湿保养期间锅炉本体内表面形成保护性致密氧化膜,有利于降低锅炉热备或运行期间的腐蚀速度。

3.2 优化辅助锅炉运行期间的化学控制策略

3.2.1 优化策略可行性分析

联氨是一个二元弱碱,但其碱性不如氨强。联氨在碱性溶液中,是强还原剂,能够与氧发生反应,生成氮气和水,同时还能将Fe2O3还原为Fe3O4。联氨作为除氧剂被广泛应用于火电站和核电站。联氨在140~240 ℃分解,分解产物为氨和氮气:

3N2H4→4NH3+N2

设计上辅助锅炉给水加氨调节pH值,联氨的分解产物不会引入新的杂质,不会影响给水水质。同时,给水中添加联氨还有利于给水除氧。

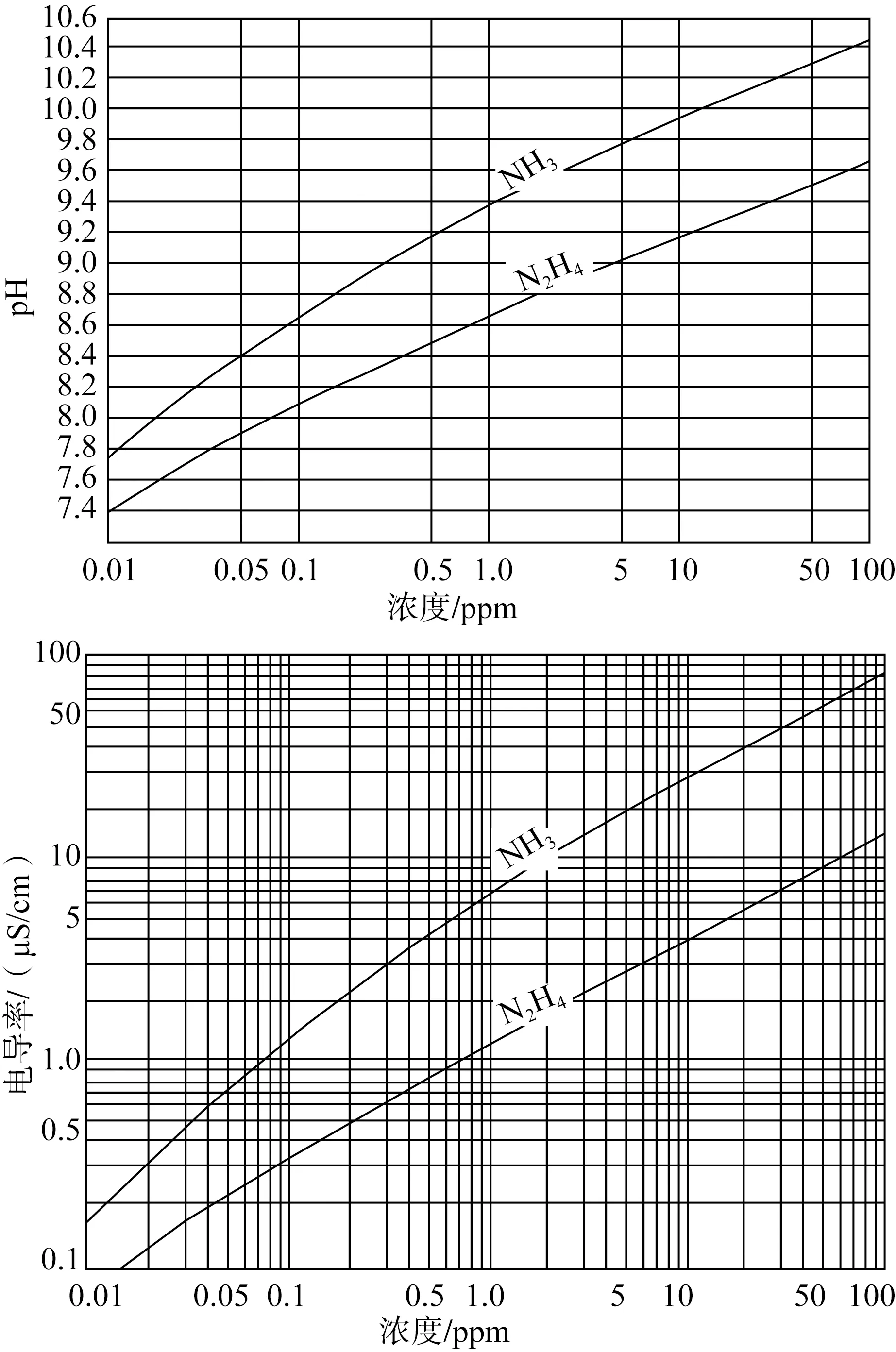

正常运行期间辅助锅炉给水要求pH(25 ℃)8.5~10.0,电导率(25 ℃)0~10 μS/cm,溶解氧<20 μg/L。辅助锅炉热备用/运行期间给水pH(25 ℃)基本维持在9.5左右,根据图7[3]可以得出,给水箱中氨浓度约为2 mg/L。给水箱热备用/运行期间温度维持110 ℃左右,给水箱中加入适量联氨不会因联氨分解引起给水pH超出控制限值(8.5~10.0)。另根据MULTEQ计算结果,给水中氨浓度为2 mg/L,联氨浓度为100 mg/L时,pH(25 ℃)为9.83,电导率(25 ℃)为8.05,均满足给水化学控制要求。因此,只要试验期间维持联氨浓度低于100 mg/L,给水箱中pH和电导率均满足给水水质要求。同时,加入适量联氨对降低给水中溶解氧含量是有利的,即加入适量联氨对辅助锅炉给水水质无负面影响。

辅助锅炉热备用/运行期间的化学控制要求pH(25 ℃)9.0~10.5,电导率(25 ℃)87~120 μS/cm。辅助锅炉正常运行期间温度维持200 ℃左右,炉水中的联氨会分解,但炉水pH控制范围为9.0~10.5。根据图7得出:当pH(25 ℃)=10,溶液中氨浓度约为10 mg/L,pH(25 ℃)=10.3,溶液中氨浓度约为50 mg/L。即炉水中存在高浓度联氨时不会影响炉水水质。

图7 联氨、氨浓度与溶液pH和电导率的关系(25 ℃)Fig.7 The relationship between hydrazine、mmonia and pH(25℃)、 conductivity(25℃)

给水加入联氨后有可能导致辅助蒸汽pH(25 ℃)超出10.0的控制上限,但可通过合理控制联氨浓度来降低蒸汽品质超标的可能性。除此之外,给水添加联氨不会增加蒸汽中杂质离子的含量,不恶化蒸汽品质。

3.2.2 试验方案

试验前辅助锅炉氨加药箱中氨浓度约5%,给水箱中氨浓度约2 mg/L。为了安全起见,给水中联氨浓度以梯度浓度的形式增加,联氨初始浓度设置为0.5 mg/L,最终浓度设置为2 mg/L。每一试验阶段给水中联氨浓度增加0.5 mg/L。每一试验阶段化学监督要求为:辅助锅炉氨加药箱中配制氨和联氨混合溶液12 h后开始取样分析给水箱的pH(25 ℃)、电导率、铁、溶解氧;辅助锅炉炉水的pH(25 ℃)、电导率、铁、溶解氧;辅助蒸汽pH(25 ℃)。每天一次,连续4天,取样间隔24 h。

3.2.3 确认效果

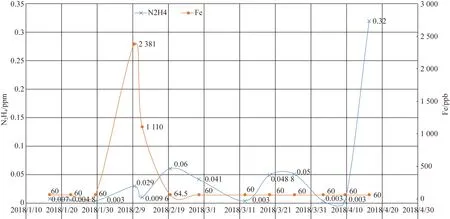

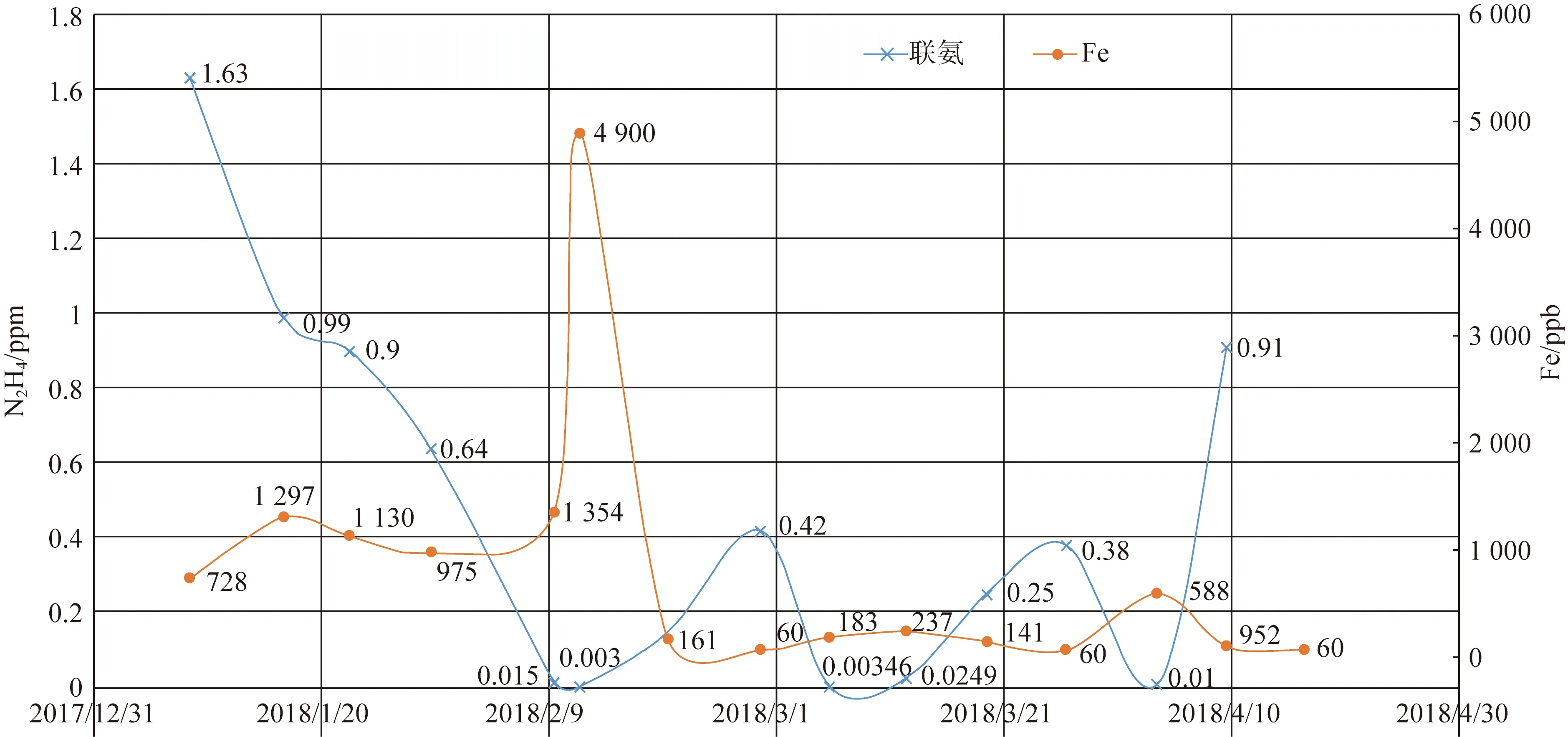

根据辅助锅炉给水加联氨试验方案,2017年12月28日开始执行辅助锅炉给水中添加联氨试验,试验持续至2018年4月。试验结果表明:向辅助锅炉给水添加约0.1~1 mg/L的联氨,有利于控制辅助锅炉运行期间炉水中铁含量。

对核电站而言,辅助锅炉在机组正常运行期间长期处于热备用状态,仅机组大修期间短时间内运行。根据近三个月的运行经验,锅炉处于热备用期间即使联氨<3 μg/L(低于仪器检测限),炉水中铁含量也满足控制要求(<1000 μg/L),如图8所示。即使锅炉临时停运至冷备用状态,只要锅炉不排水,对炉水中的铁含量也几乎无影响。即锅炉处于热备用时,只要给水中的联氨使得锅炉内表面形成保护膜后锅炉内部腐蚀可忽略。

图8 辅助锅炉热备用期间炉水中铁-联氨关系Fig.8 The iron-hydrazine relationship in boiler during operation hot standby

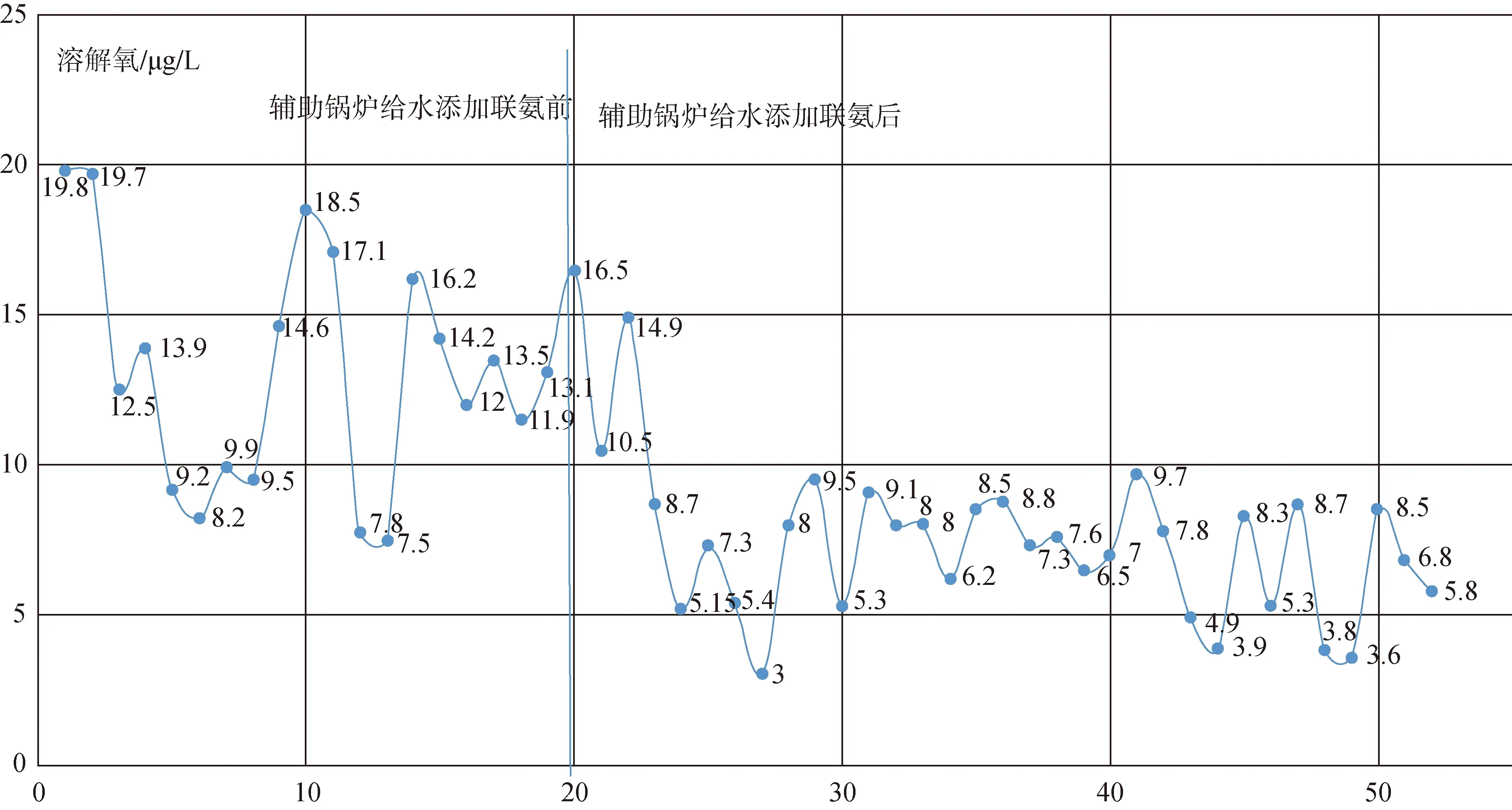

锅炉运行期间,炉水中保持一定的联氨有利于降低铁含量,即减缓锅炉内部腐蚀,如图9~图11所示。从图9可以看出,炉水中联氨浓度降低后铁含量呈上升趋势。从图10可以看出,添加联氨后锅炉保持相同运行状态时炉水中铁含量较加联氨前整体偏低。从图11可以看出,辅助锅炉给水添加一定联氨降低了给水中的溶解氧含量,即降低了给水自身的腐蚀性。

图9 辅助锅炉运行期间炉水中铁-联氨关系Fig.9 The iron-hydrazine relationship in boiler during operation

图10 联氨对辅助锅炉炉水中铁含量的影响Fig.10 The effection of hydrazine on iron in auxiliary boiler

综上所述,辅助锅炉保持热备用/运行状态时,给水中维持0.1~1 mg/L的联氨有利于降低炉水中铁含量,即有利于降低辅助锅炉运行炉水中的腐蚀产物。

4 结论

在不改变辅助锅炉现有结构和设备的前提下,辅助锅炉停运期间使用200~500 mg/L联氨+氨混合液进行湿保养后运行期间炉水中腐蚀产物基本保持稳定且维持约0.3 mg/L,说明该湿保养方案有利于预防系统冷停期间的腐蚀。

图11 辅助锅炉给水添加联氨前后给水中溶解氧含量Fig.11 The dissolved oxygen before and after hydrazine is added to auxiliary boiler feed water

同时在辅助锅炉运行期间向辅助锅炉给水中添加0.1~1 mg/L联氨,锅炉保持相同运行状态时炉水中铁含量较加联氨前整体偏低,降至约0.1~0.3 mg/L,有效减缓锅炉内部腐蚀,降低了辅助锅炉运行期间炉水中的腐蚀产物含量。

优化辅助锅炉湿保养及运行期间的化学控制,大大降低了锅炉运行及保养期间的腐蚀速率,保证了锅炉运行安全,增加了运行寿命,降低了电厂运行成本。