脱氢装置干气压缩机运行故障与改造

(淄博齐翔腾达化工股份有限公司, 山东 淄博 255400)

我公司45万吨/年低碳烷烃脱氢装置于2016年8月开工投产,并实现一次性开车成功。该装置主要由原料处理单元、反应再生单元、产品精制单元组成。自2017年9月以来,装置内干气压缩机(往复式压缩机)频繁出现一、二级排气压力、温度高报警等故障,随即检修。2017年9月至今,两台机组累计检修20余次,检修费用超过340万元。本文重点分析介质结焦造成机组发生故障的原因以及从气阀着手进行的改造及成果,并从工艺调整及设备改造方面提出改造建议。

1 干气压缩的工况及机组说明

1.1 工艺工况

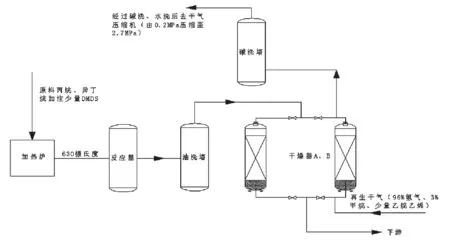

本装置为丙烷、异丁烷混合脱氢制烯烃装置,采用UOP的Oleflex技术,主要流程如图1,原料丙烷、异丁烷经加热炉升温至630℃左右,进入反应器床层,在铂金催化剂作用下进行脱氢反应,反应后的产品气经过油洗塔洗涤降温,洗油主要目的清洗反应产物中的结焦和多核芳烃等杂质。来自反应单元的产品气通过冷箱系统发生液化,并与干气分离,经过产品气压缩机压缩后进入产品气干燥器,干燥器主要吸附了部分硫化物、水以及产品气夹带的洗油成分,再由再生气洗涤塔洗涤后经过干气压缩机(K-1803A/B)的三级压缩,压力从195kPa(G)提高至2.75MPa(表压G,以下全文中压力均为表压),经过干气压缩机三级压缩后的干气进入下游工艺系统,不再赘述。干气压缩机入口的成分如表1,取样时间2018年11月3日,在干气压缩机频繁维修阶段内具有代表性。

图1 干气压缩机相关流程

表1 干气压缩机入口成分表

除以上成分外还含有饱和态的芳烃溶剂油,芳烃溶剂油中含有少量萘、甲萘、茚、甲基双环戊二烯、双甲基双环戊二烯、三甲苯、苯乙烯等。

1.2 机组参数

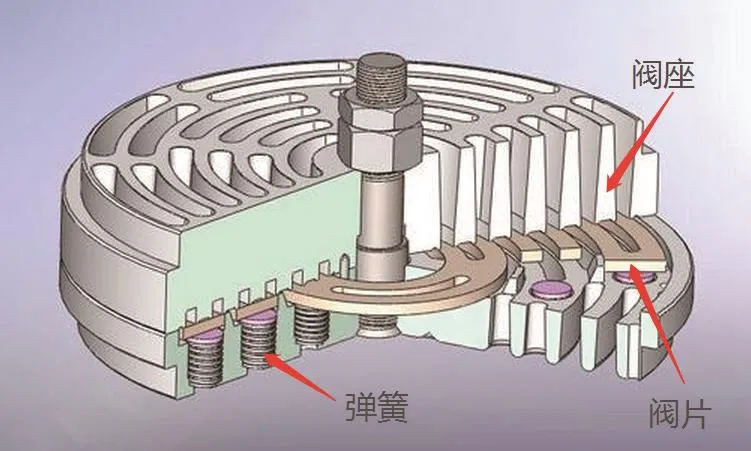

干气压缩机(K-1803A/B),型号4D-01,为杭州杭氧压缩机有限公司生产的四列三级双向作用往复式无油润滑压缩机,曲轴转速300r/min,一、二、三级排气压力分别为0.5MPa/1.1MPa/2.75MPa,一、二、三级排气温度109℃/119℃/126℃。K-1803A/B有一套完整的气阀(38个进气阀,30个排气阀),阀片形式为环状,阀片材质为PEEK(聚醚醚酮),如图2。

图2

该机组的气阀带有一套卸荷装置控制系统,以达到机组负荷在0、50%、75%、100%四个档位间切换,动力性能计算通过专用程序模拟全载或部分载荷的操作工况得来,使气阀在达到最大的使用可靠性同时为最小的功率消耗和气量损失,进气阀与卸荷器工作结构如图3,当控制仪表风输入到卸荷器内腔后,卸荷器指针会在仪表风压的作用下顶开进气阀的压叉,从而将阀片与阀座的密封面分离,使气阀不再具有单向通过气体的功能,而形成通路。

图3

1.3 机组运行情况

2017年10月前,干气压缩机(K-1803A/B,以下简称“压缩机”)运行良好,8000h内无大修,各运行参数良好,无异常现象及异响。截至2019年3月31日,两台机组累计维修18次,包含14次大修,2次中修,2次小修。

2017年9月21日K-1803B检修(相隔时间48天);

2017年11月9日K-1803A检修(相隔时间12天);

2017年11月21日K-1803B检修(相隔时间34天);

2017年12月25日K-1803A检修(相隔时间33天);

2018年1月27日K-1803B检修(相隔时间40天);

2018年3月8日K-1803A检修(相隔时间20天);

2018年3月28日K-1803B检修(相隔时间57天);

2018年5月24日K-1803A检修(相隔时间10天);

2018年6月3日K-1803B检修(相隔时间84天);

2018年8月26日K-1803A检修(相隔时间16天);

2018年9月12日K-1803B检修(相隔时间15天);

2018年9月27日K-1803A检修,检修后当天继续运行K-1803A;

2018年10月11日K-1803A检修(相隔时间100天);

2018年11月1日K-1803B检修(相隔时间100天);

2018年12月7日K-1803B检修(相隔时间37天);

2019年1月22日K-1803B检修,使用改造新气阀(相隔时间46天);

2019年3月2日K-1803A检修,三级活塞环、支撑环全部断裂(相隔时间20天);

2019年3月23日K-1803B检修,三级活塞环断裂严重。

经统计,我处压缩机运行周期基本为1.5个月,目前干气压缩机频繁检修的问题也是全行业的多发性问题,相同的工艺技术,碳四脱氢装置最严重,其次是碳三碳四混合脱氢装置较为严重,而丙烷脱氢的影响最小。

通过装置之间的类比和本装置的比例调整操作可以做以下推断:

(1)碳四比例增大造成稠环芳烃等杂质含量增加,吸附于床层或在床层死角并积聚,该设备催化剂再生时,排出的干气影响干气压缩机;

(2)碳四的比例增大,碳四液化将导致长期积聚在死角位置的副产物溶解冲出,形成结焦物的前驱,进入到干气压缩机。

以上推断还需进一步确认和分析。

2 故障判断与分析

2.1 机组运行异常情况

机组一般出现的异常表现为:一级或二级排气温度高、一级或二级排气压力高、机身或汽缸震动大、汽缸或气阀有异响等。当设备运行异常时,往往是设备运行或工艺工况发生了变化,例如设备损坏、管线震动、介质流量或压力发生变化、介质的相态变化等。此时,一个熟练的操作工或钳工通常可以由此大体判断出异常的原因,或是气阀出现问题,或是活塞环、支撑环损坏,亦或是曲轴、活塞体等损坏。

2.2 故障判断

结合现场检修情况,原因分析如下:

(1)直接原因:阀片断裂、破碎或变形,导致气阀的密封性变差或丧失,同时断裂的阀片碎屑夹杂在阀片与阀座密封面处,导致气阀无法完全闭合,气阀泄漏、串气,使气缸排气温度升高,同时进气温度升高,压缩温度升高最终导致排气温度高报警。

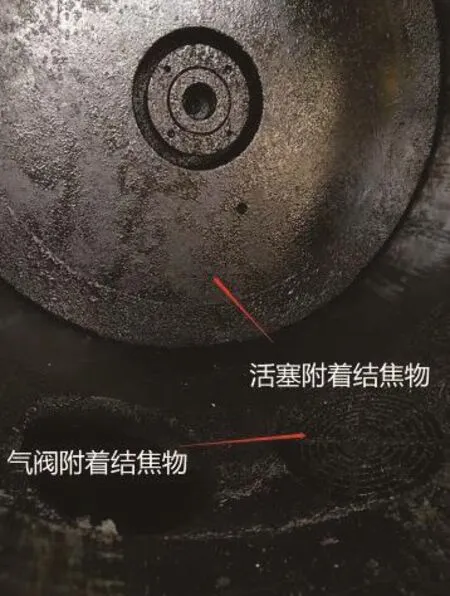

通过现场检修情况看,每一次检修情况不甚相同,主要区别在于气阀损坏情况不同,有时气阀脏污,密封性变差或失效,有时阀片或弹簧断裂,造成气阀漏气,如图4与图5。

图4

图5

(2)间接原因:一方面,机组介质中有较多杂质,经过压缩和升温后,产生结焦物质,并经过高温容易碳化,形成复合型的杂质积存在气缸内、气阀内、气阀空腔(介质过流部分)内,对机组的长久运行造成严重不良影响,见图6。另一方面,来自碱洗塔的干气中含有较多饱和水与洗油,在被压缩机压缩时会析出较多的液相水与洗油,对压缩机造成液击,极容易造成气阀的损坏、碎裂、弹簧断裂,并产生明显异响,室外巡检人员多次发现机组运行时产生与活塞运动同样频率的异响,停机检修时发现,气缸内以及气阀腔体内都会积攒少量液体,查看液体大部分是油类,活塞端面也有明显的液击痕迹,同时伴有气阀因为液击而断裂情况发生。

(3)主要原因:来自反应单元的产品气经过氯化物处理器(V-1105)与产品气干燥器(V-1106A/B)进行脱氯、脱油、干燥,通过冷箱系统分离,产品气中的干气进入碱洗塔(C-1101)除去其中的H2S并脱油,然后进入干气压缩机。当V-1105或V-1106处理效果不佳时(例如催化剂部分失效、吸附剂对杂质的吸附效果差、催化剂的装填量较少,处理效果未达到最佳),会有部分杂质、洗油无法被完全脱出从而进入压缩机,当碱洗塔洗涤效果不佳时会带洗油、水进入压缩机,这几种情况都会造成进入压缩机干气中带着对机组运行有不良影响的杂质,缩短机组的检修周期。

图6

碱洗塔清洗效果差,碱液清洗干气后,碱液中的洗油含量高,碱液无法将干气中洗油彻底清洗,同时碱洗塔填料为石墨拉西环容易碎裂,碎裂后产生的石墨粉尘会随介质进入干气压缩机,在机组运行时,一方面粉尘会进入气阀,在阀片运动时夹在阀片与阀座密封面之间,影响到气阀的密封性;另一方面,粉尘会在活塞运行时,夹杂在活塞环、支撑环与气缸的缸套内壁之间,加剧活塞环、支撑环的磨损,并容易造成气体温度升高,造成排气温度超高,严重时会导致活塞环处于高温下产生形变,加之气缸内的结焦物会附着在活塞环与活塞体卡槽内,将活塞环局部粘贴在卡槽内部,使活塞环失去浮动密封能力,造成活塞环局部位置与气缸之间产生较大间隙,间隙内开始结焦且结焦物表面粗糙,较大可能下经过高温碳化,形成坚硬、尖锐表面,摩擦情况增大造成活塞环磨损加剧甚至断裂[1]。

3 解决方案

结合目前机组运行与检修情况,针对该工况的特殊性,对机组、设备方面改造与前端工艺调整两个方面提出改进措施。

3.1 设备改造方面

(1)在干气压缩机入口前增加精密过滤器或聚结器,对干气中的饱和液态进行处理,对干气中的固态杂质进行过滤,使干气在被机组压缩时产生更少的结焦物与液相水、洗油。

(2)对气阀改造,在减小气阀流通面积的同时,适当增大阀片的升程,能够有效地提高介质气体通过气阀流道的流动速率,能够有效地减缓结焦物在气阀内的积聚,缓解结焦物对气阀的不良影响。

(3)气阀的改造,应着重计算弹簧力的大小,过大的弹簧力导致阀片运行时产生震颤,密封性就受影响;过小的弹簧力会使气阀在结焦物的阻力下难以密封严密。经过多次的实验与不断摸索,我们认为较正常工况下的弹簧力加以10%左右的增幅,在使阀片有良好的线性运动曲线的同时,又不致因为结焦物的阻力造成无法与密封线良好贴合,形成了良好的密封效果与较长的运行寿命。另外,尝试将弹簧布置在气阀的外圈,也能帮助阀片快速地从阀座上脱离,改善其抗油粘滞性。

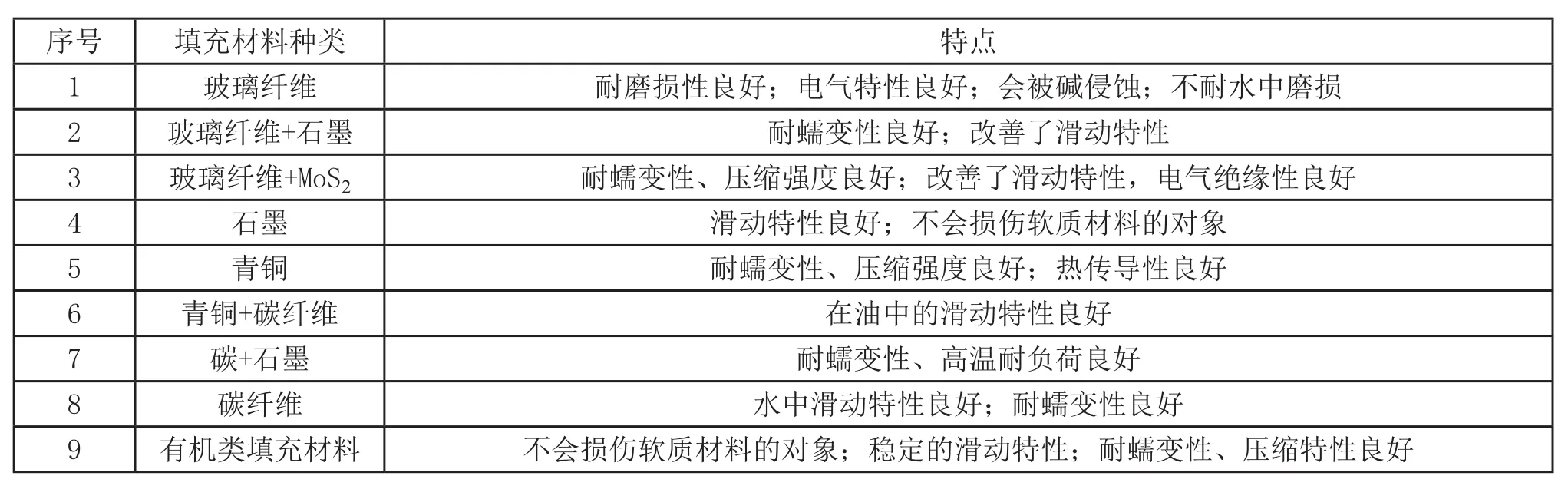

(4)活塞环、密封环的使用寿命,在该工况下也受到较大影响,经过多次检修与改造,单纯的PTFE材质已不能满足较长寿命与良好密封兼有的要求,我们在尝试PTFE(聚四氟乙烯)、PEEK、改性聚氨酯等材料的不断比较,根据不同的工艺工况选择合适的活塞环、支撑环的加工材质,目前使用较多的PTFE填充材质分析见表2。

3.2 工艺调整

(1)工艺参数调整,适当延长产品气干燥器(V-1106A/B)的再生时间,提高吹扫温度,加强对干气中的烯烃排除效果,可在一定程度上减缓干气压缩机运行中结焦物的产生。

(2)详细分析洗油中不同成分含量高低的影响,提高洗油的清洗能力并减少干气中多核芳烃的含量,净化干气的组成。

表2 干气压缩机入口成分表

(3)氯化物处理器与产品气干燥器的催化剂已达到设计使用寿命,通过更换相关催化剂来改善干气的组成,优化机组运行工况,达到延长检修周期的效果。

4 总结

安全永远是化工行业的第一主题,发现并解决生产中的风险与隐患,才能有效避免经济损失与人员伤亡,同时安全稳定的生产离不开设备的安稳长满优运行,无论是技术人员还是操作人员,都应当在日常操作、管理工作中不断深入学习,不断总结改进,在做好本职工作的基础上,多钻研,多交流,多请教,才能提高设备运行稳定性,做好节能降耗、降低维修费用的工作,为企业的发展做出显著贡献。