冻结法加固技术在北京地铁联络通道施工应用

李素霞LI Su-xia

(中铁二十一局集团轨道交通工程有限公司,济南250000)

0 引言

为更好地保护北京市的水资源,减少水资源的浪费,保证土方开挖和结构施工过程中的安全性,实现入水联络通道暗挖无水作业,对地下水超过联络通道开挖上半断面时,采用冻结法止水加固方案。

1 工程概况

北京地铁19 号线某区间采用盾构法施工,设独立联络通道3 座,其中2 号联络通道兼泵房初支结构高4.67m、宽3.7m,二衬结构顶板、侧墙厚度均为0.3m,底板厚度0.85m;2 号联络通道兼泵房主要穿越的土层为卵石圆砾⑦层、卵石圆砾⑨层;局部地段受相对隔水层粉质黏土⑧层影响,卵石圆砾⑨层和粉细砂⑨2 层中水具有承压性,承压水头最大2.50m,主要接受侧向径流补给,以侧向径流和向下越流为主要排泄方式。本层水位稳定深度为24.8~28.5m,绝对标高为15.32~18.40m。

2 工艺选择与设计参数

2.1 工艺选择

由于北京地下水位逐年上涨,勘察时水位已不能作为参考依据。经现场实测,2 号联络通道兼泵房水位线位于顶板顶面以上0.311m。由于盾构区间正线进入联络通道,施工作业面受管片影响较大,导致难以避免仰挖作业且冻结或注浆布管作业条件差,当地下水超过联络通道开挖上半断面时,采用冻结法止水方案,所以2 联络通道兼泵房采用冻结法进行土体加固。

2.2 设计参数

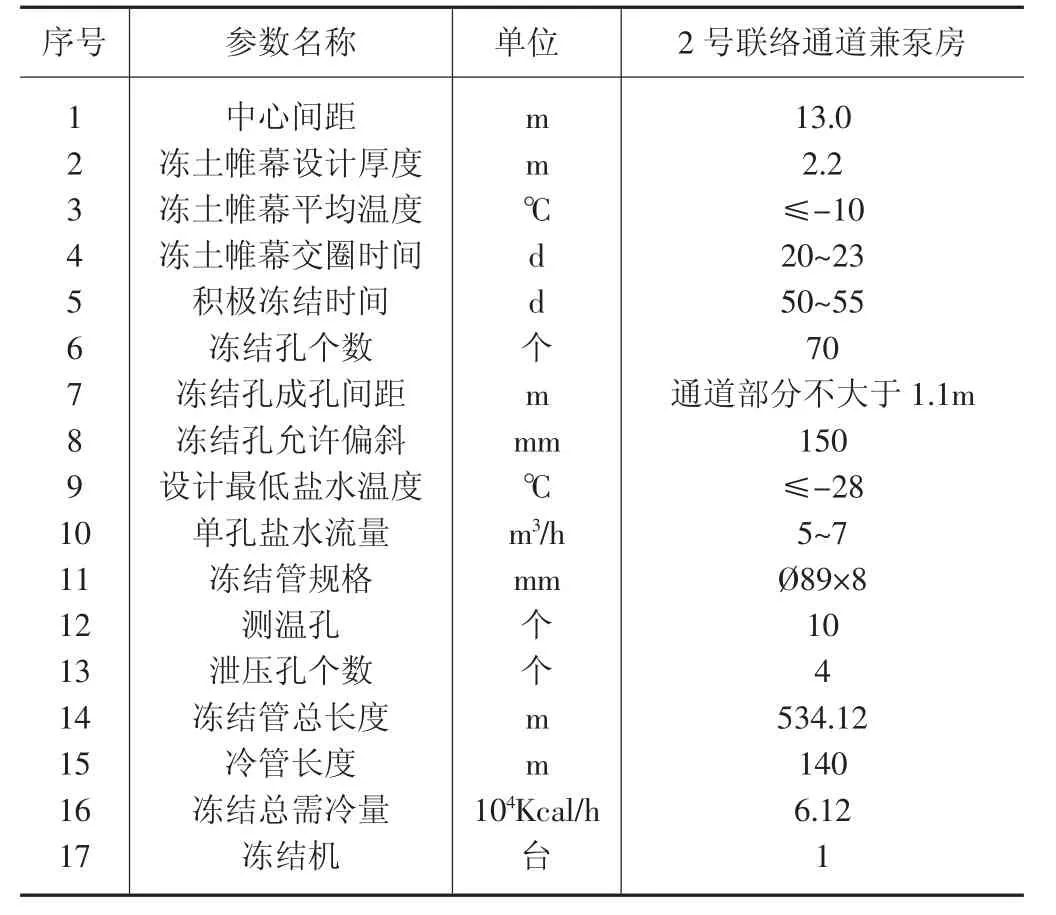

冻结法主要涉及参数见表1。

3 土体冷冻加固施工

3.1 土体加固范围

联络通道采用冷冻法进行加固,土体加固范围如图1所示。

表1 冻结法主要设计参数表

加固后的土体应具有良好的均匀性和自立性,加固体强度应达到0.5~0.8MPa,渗透系数≦1.0×10-8cm/s,满足设计及规范要求。

3.2 冻结孔施工

冻结孔施工工序为:定位、开孔→孔口管安装→孔口装置安装→钻孔→测量→封闭孔底部→打压试验[1]。

3.2.1 冻结孔和测温孔位置

冻结孔设计70 个,实际施工74 个,所有钻孔深度均达到设计要求。测温孔10 个,在右线线布置8 个,左线2个,深度2.0m,其中C8-C10 深度6.51m;卸压孔布置4个,左右线各2 个。

3.2.2 冻结孔打压试漏

所有冻结孔按设计及规范要求进行打压试漏试验,经检测74 个孔全部合格。

3.2.3 冻结孔测斜

图1 土体冻结加固范围

根据实际测斜情况,冻结孔开孔位置误差小于100mm,达到设计要求,满足施工需要。

3.3 管路连接、保温与测试仪表

为确保隧道内车辆及人员通行方便,隧道内的盐水管用管架敷设在隧道管片侧面上并在联络通道位置搭设平台。考虑两侧隧道内管片的散热对冻结效果的影响,在左、右线隧道管片内侧安装冷冻板,加强冻结。在冻结壁附近隧道管片内侧敷设保温层,敷设范围至设计冻结壁边界外2m。保温层采用导热系数不大于0.04W/mk 的塑料保温材料。

3.4 防腐、钻孔补强

冻结孔管补强:冻结站拆除,回收供液管,放出CaCl2盐水后,割去露出隧道管片的孔口管和冻结管,混凝土隧道管片上割除孔口管或冻结管深度要求进入管片大于60mm[2]。混凝土管片上割除孔口管或冻结管后留下的孔口立即用速凝堵漏剂封堵,并预埋注浆管进行注浆堵漏[3]。

4 冻结效果分析

4.1 冻结站运转状况

从2019年11月01日开机至12月05日已经冻结35 天。运转期间各设备运转良好,没有出现停电现象,没有出现停机现象。

4.2 盐水系统

4.2.1 冻结孔单孔流量

盐水泵去路压力0.4MPa,回路压力0.22MPa,去回路压差0.18MPa。盐水管单孔平均流量最小可达6.5m3/h,满足设计要求。

4.2.2 盐水降温情况

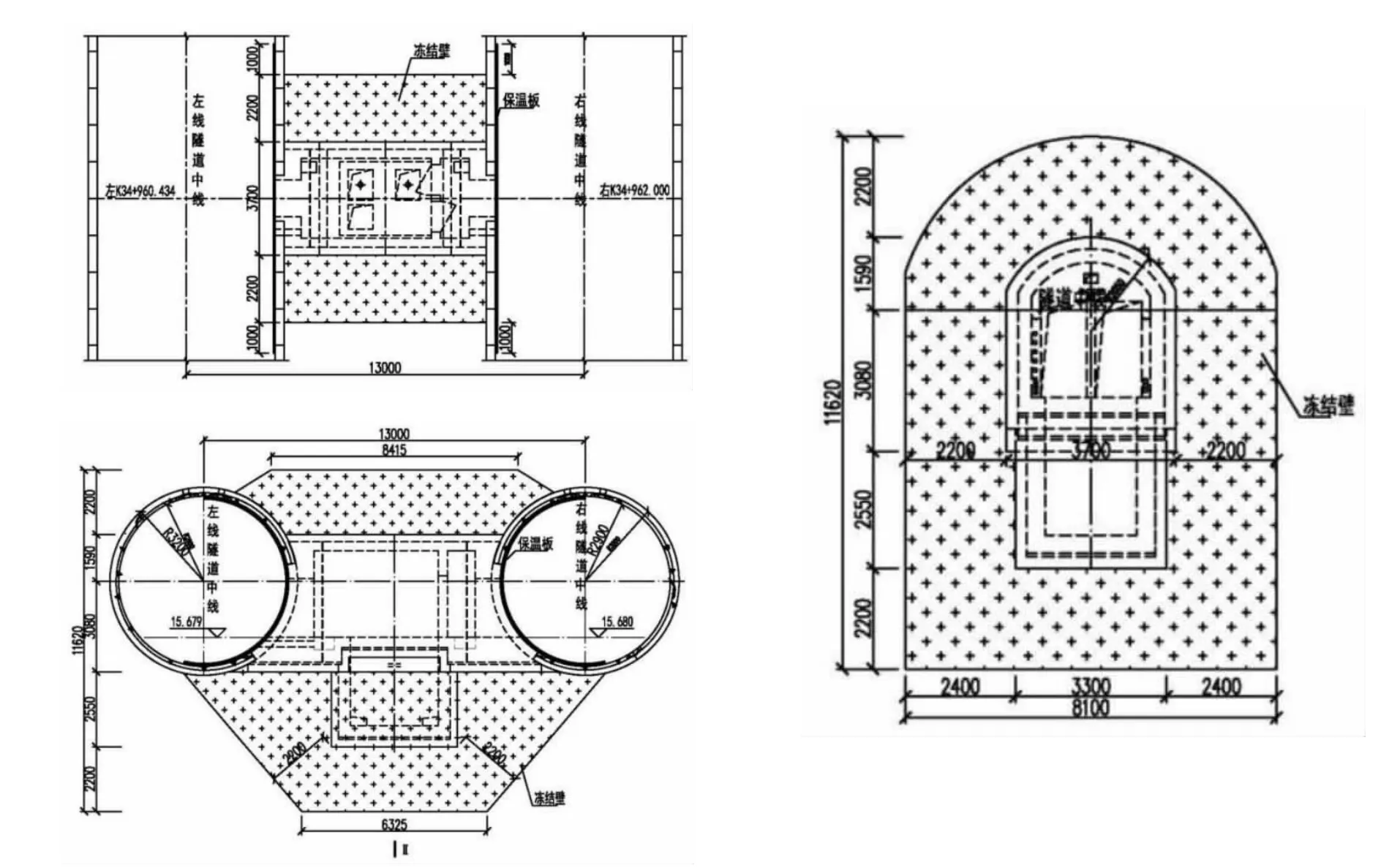

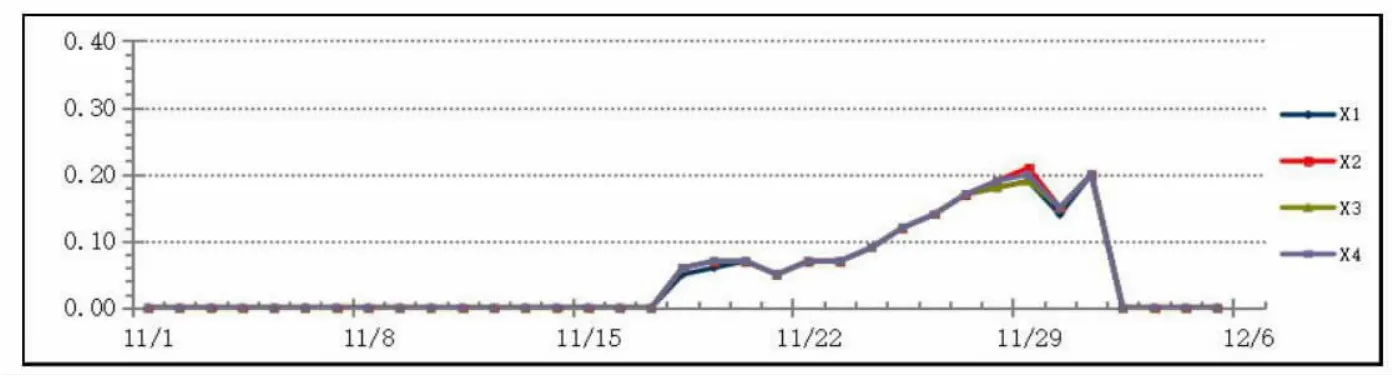

正式开机后,盐水温度去路12.0℃,回路14℃;开机7天后(11月08日)去路-26.7℃,回路-25.1℃;开机15 天后(11月16日)去路:-28.5℃,回路-27.5℃;从2019年11月14日至今,冻结系统已在-28.5℃以下运行,满足设计对盐水温度的要求,且降温趋线正常,图2 为盐水去回路温度变化趋势图。

图2 盐水去回路温度变化趋势图

4.3 冻结壁发展情况

4.3.1 各测温孔温度情况

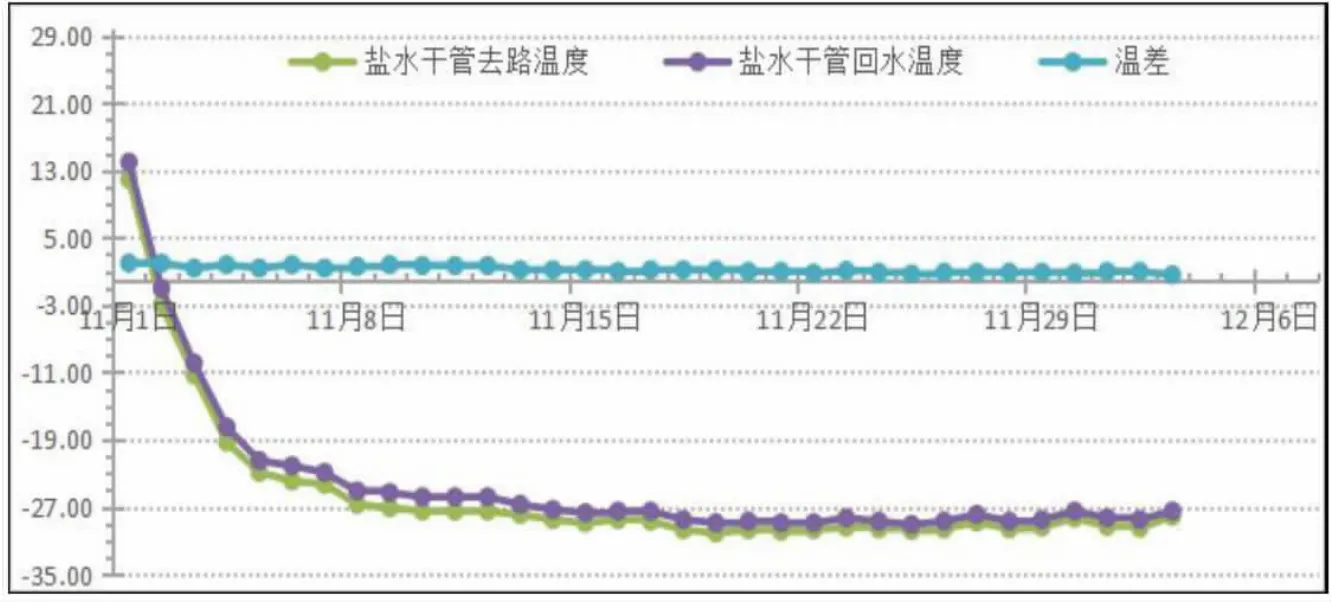

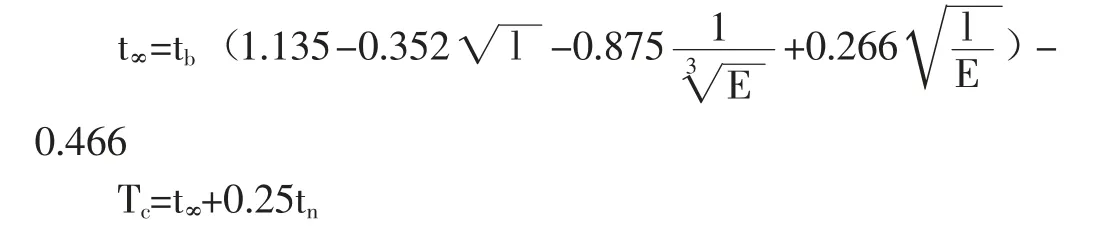

对土体温度监测自冷冻开始之日起,测温系统自动实时监测,业主及监理单位可以清晰直观地看到实时温度数据,图3 为测温孔内测点温度变化曲线。

通过测点温度到达0℃的时间,推算冻土平均发展速度,获得冻土帷幕扩展范围[4]。目前所有测温孔的测点均达到0℃以下。冻土外侧发展速度(最小64.2mm/d,最大69.2mm/d),内侧发展速度(最小60mm/d,最大69.2mm/d);现取最小最不利发展速度60mm/d,计算冻结35 天发展半径达到2100mm。

4.3.2 冻土发展状况

分别在通道的两端和中部位置选取断面进行冻结壁厚度的分析。冻结壁厚度达到设计及规范要求,满足开挖需要。其中35 天时侧墙最小冻土厚度达到1972mm,拱顶结构开挖完后最小冻土保护层厚度达到2376mm[5]。

图3 测温孔温度走势图

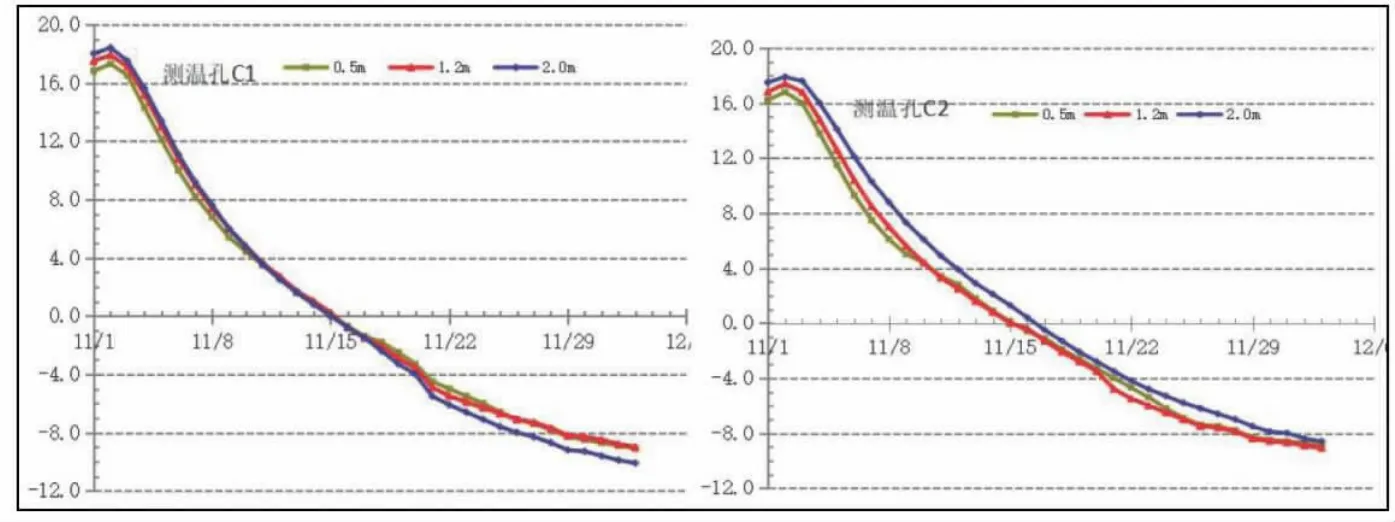

图4 泄压孔压力变化曲线示意图

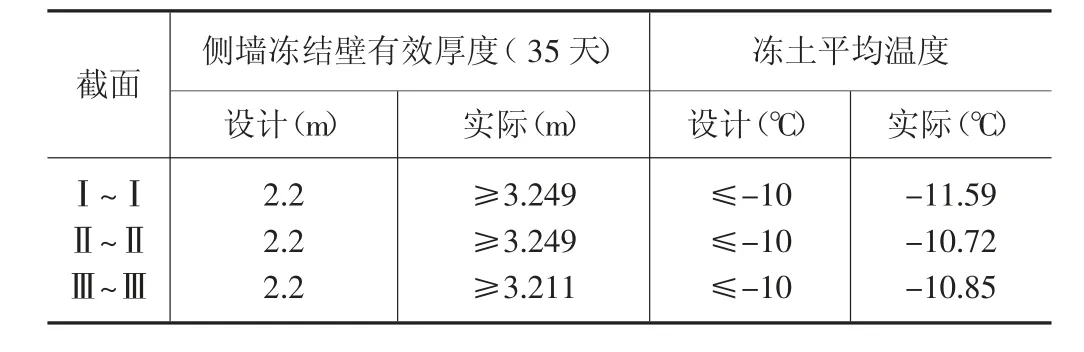

4.3.3 冻土平均温度计算

根据现场实测土体温度,利用成冰公式推算特征截面冻结壁有效厚度和平均温度列于表2。成冰公式:

式中,对于冻土帷幕,取tb=-28.5℃,L=0.9m,tn=-7.0℃,E=2.2m,计算得Tc=-10.72℃。根据成冰公式计算,冻结壁平均温度为-10.66℃,低于设计-10℃的要求。

同理:式中,对于与管片交界面冻土帷幕温度,取tb=-28.5℃,L=1.0m,tn=-5.0℃,E=2.2m,计算得Tc=-9.97℃。根据成冰公式计算,求得其管片壁后冻土帷幕平均温度为-9.97℃<-5℃(设计管片交界面冻土平均温度),满足设计要求。

表2 作图法和成冰公式分析冻结壁有效壁厚和平均温度汇总表

根据以上分析,冻结壁有效厚度大于2.2m,冻土平均温度低于-10℃,符合设计要求,满足施工需要。

4.4 卸压孔左右线

4 个卸压孔的原始地层压力为0-0.1MPa,特别微弱。如图4 所示,从11月18日前后开始泄压孔压力增长,11月29日压力增长到0.21MPa 左右;为了防止冻胀力过大对管片造成损伤,开始对其进行卸压,开阀后先是有泥沙流出,随后变为清水,流量逐渐变小,关阀后短时间内未升压,一段时间后压力升至0.15MPa,图4 为泄压孔压力变化曲线示意图。 11月30日泄压孔压力涨至0.2MPa,对泄压孔进行泄压,开阀后有清水流出,流量逐渐变小,关阀后压力短时间内涨为0.1MPa。在12月02日开始将泄压孔保持半敞开状态,使其慢慢将冻结范围内的未冻水流出,截至目前泄压孔已无流水。

从卸压孔的压力变化分析,该项目冻结交圈的时间为开机后18 天,由于水位位于上部两排孔下,造成冻结胶圈后压力没有及时上涨,待冻结范围内水位冻涨至上部两排孔后,泄压孔才出现涨压,在13-15 天左右交圈,冻结效果良好。冻结围幕里土体有了一定的自立性。

4.5 探孔情况

开探孔,观察地层情况,用钻头打入X2 孔内1.0m 深,壁后地层稳定,没有涌水涌沙现象,地层稳定性较好,孔内无水流出,冻结效果良好。

5 开挖与构筑

2 号联络通道兼泵房在施工过程中占用左线隧道,在开口处搭设型钢操作平台,利用左线隧道作为出渣和材料运输的通道。根据探孔情况确认达到设计冻结厚度后进行联络通道的开挖,自左线向右线进行施作。出渣及材料运输过程中要注意对隧道内盐水管路的保护。

主要施工步骤:①开挖通道部分,采用全断面开挖土方,严格按照开挖步距要求及初期支护要求,及时进行初期支护;②完成喷射混凝土后,铺设防水层,施作正常段断面的二次衬砌;③开挖泵房,架设钢架支撑,施作初期衬砌;④完成喷射混凝土后,铺设防水层,施作泵房二衬。

6 结论

冻结效果的成败关键取决于冻结孔的施工,施工过程中必须控制冻结孔的施工精度,尤其本工程在砂卵石地层成孔较困难,对孔位偏差较大及打设困难无法钻进的孔位需要及时纠偏或重新补打,以满足冻结设计要求。

通过本项目联络通道冻结法施工完成情况,证明了对于入水深度较深的联络通道在砂卵石地层土体冻结法加固止水效果良好。开挖过程中掌子面土体冻结及冻结期间监测数据情况良好,未发生任何质量及安全事故。冻结法施工对环境无污染,符合目前不降水少降水及绿色环保要求的政策形势。