基于高频微幅振动的岩石破坏效果分析

王选琳,李 鹏,郭臣业,周东平,田仲喜

(1.重庆市能源投资集团科技有限责任公司 瓦斯研究院,重庆 400061;2.河南城建学院 土木与交通工程学院,河南 平顶山 467036;3.中国矿业大学 矿业工程学院,江苏 徐州 221116)

煤矿井下岩石工程施工已在深井等复杂条件下表现出破岩效率低、钻进速度慢、机具损耗大等许多突出问题[1],从源头分析并解决问题,探索新型高效破岩技术已成为当前岩石破碎工程施工领域的发展方向。而当前,超声波凭借其频率高、波长短、方向集中、穿透能力强等特点已广泛应用于医学、农业、工业等领域,形成了相对完善的应用技术与装备。随着各种大功率超声波装备的成功研制,部分学者逐渐利用超声波的高频率进行岩石振动破碎试验研究,代表性成果主要体现在地外天体钻探取样[2-3]和超声波脆硬材料钻孔加工[4-5]等方面,为利用高频微幅振动破碎岩石指明了方向。

目前,利用高频微幅振动(超声波振动)岩石损伤的研究主要有:Bagde et al等[6]通过研究认为岩石的动疲劳强度、轴向刚度和动模量与荷载的频率和振幅有关;Shi Qingmin等[7]研究了超声波作用下煤体无围压作用时的裂纹扩展特征,证明了超声波可以用来提高低渗透煤层的渗透率;Yin Songyu等[8]初步研究了超声振动下岩石裂纹的形成及岩石强度的降低与超声振动时间之间的关系,为超声波振动钻削提供了一定的理论指导;赵鑫等[9]通过CT实验和渗透率测试实验对超声致裂煤岩进行了探究,分析了煤岩裂纹对声波、有效声压的响应扩展规律;肖晓春等[10-11]通过分析煤岩石的力学性能、应力状态、裂隙发育对功率超声的响应,有力论证了利用功率超声波破岩的学术技术问题;Eimear Neeson等[12]通过实验研究探讨了岩石裂隙及单轴强度在超声波作用下的变化特征;王旭锋团队对岩石在超声波作用下的响应特征进行了初探,阐明了超声波破岩的可行性、高效性和优越性[13-14]。以上研究均处于探索性阶段,相应高频微幅振动破岩机理仍不清楚。本文以红砂岩试件为研究对象进行实验研究,通过对岩石试件施加高频微幅振动(超声波振动)荷载,分析其破坏效果的影响因素及特征。

1 主要影响因素分析

高频微幅振动岩石通过超声波激励实现,其原理是利用超声波发生器产生超声波信号,再通过换能器转换为机械振动并经变幅杆对振幅放大后通过振动器在一定附加轴压下作用于岩石试件上。根据作用过程原理可知,影响破坏效果的因素主要有作用能量大小(即功率)、振动时间、轴向附加压力大小、直接接触振动的作用面积等。

1.1 功率

超声波振动装置利用压电陶瓷式超声波换能器将输入的电功率转换成机械功率(即超声波)再传递出去,而自身消耗较少能量。因此,当利用超声波装置促进岩石裂隙扩展时,功率越高,单位时间内输出的能量越多,作用于岩石的能量越多,理论上岩石越容易发生损伤破坏。

1.2 振动时间

现有研究表明:超声波频率高、波长短,引起介质质点运动的位移和速度不大(振幅小),但引起的正比于超声波频率平方的质点加速度非常大[15]。在超声波激励振动作用下,随着振动时间的增加,岩石内部逐渐产生损伤并累计产生微裂隙,微裂隙不断扩展、延伸形成微裂隙网络使岩石最终发生破坏。

1.3 轴向附加压力

在进行高频微幅振动岩石实验时,需在变幅杆轴向施加一定压力,使之与振动对象紧密接触,有利于振动能量传播、致生裂纹并促进裂纹扩展,使岩石快速破坏。实验证明,超声波振动岩石时施加的轴向附加压力大小对激励效果的影响很大[16]。

1.4 直接接触振动的作用面积

根据声学理论,超声波在介质内传播时,其声强与传播介质的密度有关,当超声波在某一确定的岩石介质中传播时,增加超声波直接振动的作用面积可提高超声波输出能量值,有利于岩石内部裂隙的扩展延伸。

2 高频微幅振动实验

为深入分析高频微幅振动条件下岩石的破坏效果随主要影响因素变化的变化特征,利用超声波激励岩石实验装置对红砂岩试件进行高频微幅振动实验。

2.1 实验试件

实验选用直径50 mm、高100 mm的红砂岩标准试件,试件硬度较大,经室内实验测得其平均单轴抗压强度为53.6 MPa。

2.2 实验装置

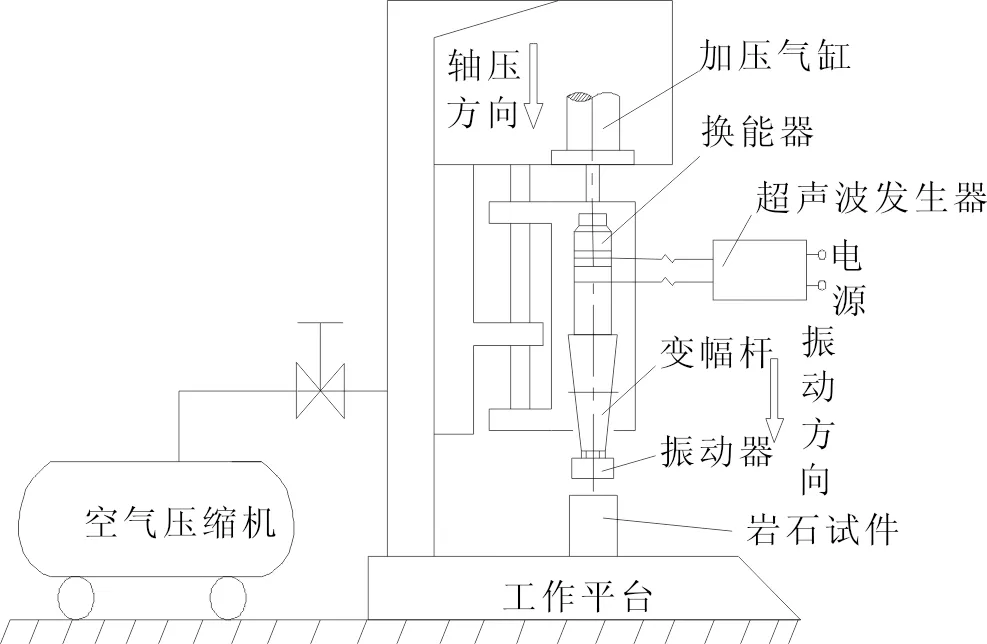

高频微幅振动岩石实验采用的实验装置如图1所示,其产生的超声波信号频率为20 kHz,初始振幅为30 μm,变幅杆振幅放大系数为1.5。装置换能器上方的加压气缸通过空气压缩机可施加轴向附加压力。

图1 高频微幅振动岩石实验装置

3 实验结果与分析

3.1 岩石破坏对功率变化的响应

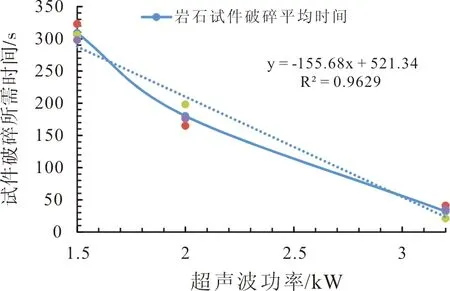

实验分3组(每组3个试件),在轴向附加压力为0.02 MPa、振动器直接振动作用的接触端面直径为50 mm、变幅杆振幅放大倍数为1.5的条件下,分别采用超声波功率为1.5 kW、2.0 kW和3.2 kW的实验装置进行实验,记录每个试件破坏所需的时间。试件响应破坏时间与超声功率之间的关系见图2。

由图2可以看出:相同条件下,试件破坏所需的振动时间随功率增大而降低,当超声波功率由1.5 kW提升到3.2 kW时,试件破坏所需时间大幅降低,由309 s降低到32 s,表明增大超声波功率可显著提高破坏岩石的效率。

3.2 岩石破坏对轴向附加压力的响应

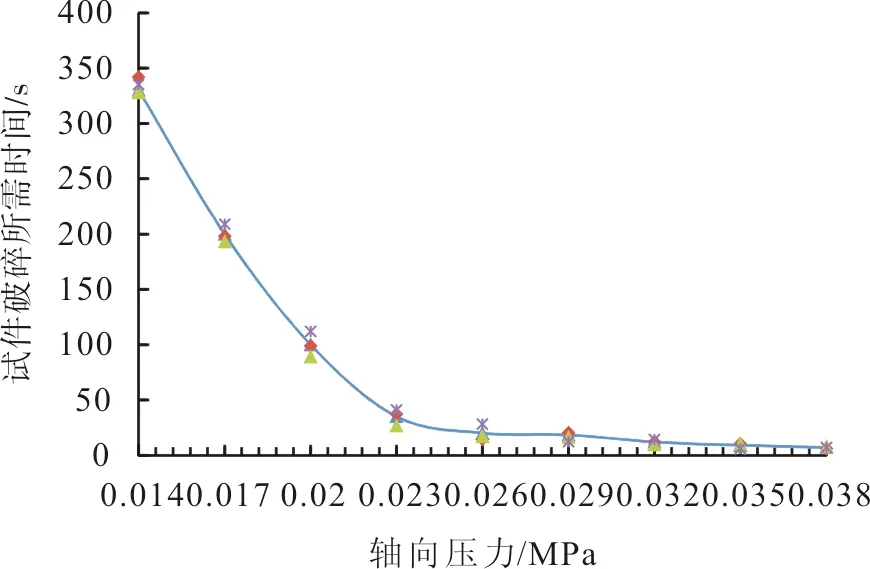

在超声波功率为1.5 kW、振动器直接振动作用的接触端面直径为30 mm、变幅杆振幅放大倍数为1.5的条件下,逐渐增加轴向附加压力,并在每个压力加载值下取3个试件进行实验,记录其响应破坏时间。相同条件下,试件响应破坏时间与轴向压力的关系如图3所示。

图2 试件响应破坏时间与超声功率之间的关系

图3 试件响应破坏时间与轴向压力的关系

实验过程中,轴向附加压力逐渐增加,试件响应破坏时间从300 s降低到7 s,附加压力显著影响试件的响应破坏。由图3可知:当附加压力大于0.023 MPa后,试件响应破坏时间随附加压力的变化不明显,说明轴向附加压力大于一定值后对岩石破坏效率的提高效果不明显。

根据实验结果可知:在相同条件下,超声波振动破岩效果对附加的轴向压力响应明显,轴向压力越大,试件响应破坏时间越短,但轴向附加压力影响破坏效果存在一个阈值,超过此阈值时,轴向附加压力的增大对岩石破坏的促进效果不明显。

3.3 岩石破坏对振动时间的响应

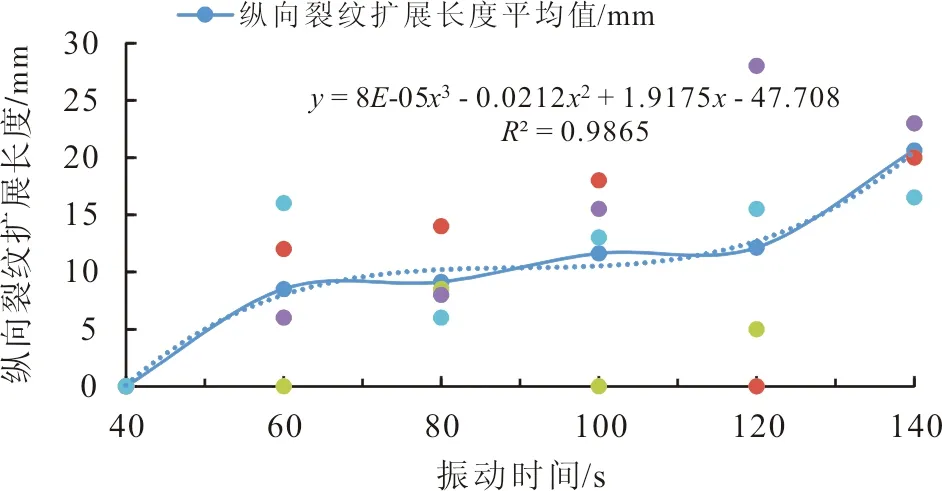

在轴向附加压力为0.014 MPa、振动器直接振动作用的接触端面直径为30 mm、超声波功率为1.5 kW条件下进行超声波振动实验,记录不同超声波振动时间下试件表面纵向裂纹的最大扩展长度,其与超声波振动时间之间的关系如图4所示。

图4 振动时间与纵向裂纹扩展长度之间的关系

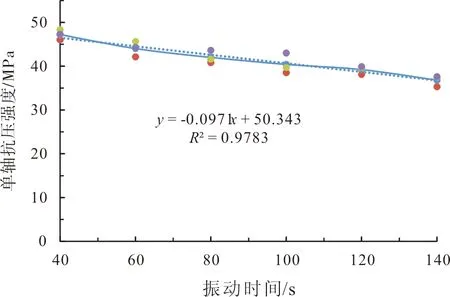

图5 振动时间与试件单轴抗压强度之间的关系

由图4可知:岩石试件经超声波振动140 s后,试件表面出现纵向裂纹,其扩展深度达20.6 mm,约为试件高度的40%,试件破坏效果明显;在一定程度上,试件表面纵向裂纹发育长度随超声波振动时间的增加而不断增加,大致呈正相关关系。

同时,将超声波振动后的各组试件再进行单轴抗压强度实验,其抗压强度与超声波振动时间之间的关系如图5所示。实验前,所选红砂岩试件的平均单轴抗压强度为53.6 MPa,对试件施加140 s的超声波振动作用后,其单轴抗压强度降低为36.8 MPa,表明岩石强度对超声波振动的响应明显。由图5可以看出:试件抗压强度随超声波振动时间的增加而降低。实验结果表明,在一定破坏程度上,试件纵向裂纹的扩展长度随振动时间增加而增加,平均单轴抗压强度随振动时间增加而降低。

3.4 岩石破坏对振动作用面积的响应

增加超声波直接接触振动的作用面积可提高超声波输出的能量。实验时,为与3.3节实验结果形成对比,在其他条件相同的情况下,增加超声波直接接触振动的作用面积(振动器加载直径为50 mm),对岩石试件进行超声波振动实验和单轴抗压强度测试,振动器直接接触振动作用面积增大后试件的抗压强度与超声波振动时间之间的关系如图6所示。

由图6可以看出:在相同作用条件下,采用直径500 mm的振动器加载时试件的抗压强度低于采用直径30 mm的振动器加载时的抗压强度,作用面积增大后试件抗压强度降低更明显。

为与3.2节实验结果作对比,振动器直接接触振动的作用面积变化后,改变试件的轴向附加压力,记录试件破坏所需的时间。不同振动作用面积下,试件破坏所需时间与轴向附加压力之间的关系如图7所示。

由图7可知:不同振动作用面积加载条件下,轴向附加压力对岩石超声振动的响应破坏时间之间的变化趋势一致;附加压力相同时,合理增加振动作用面积对降低试件响应破坏时间、加速试件破坏有明显促进作用。

4 结论

(1)当高频微幅振动的功率由1.5 kW增加到2.0 kW,再增加到3.2 kW时,试件破坏所需时间逐渐降低。

(2)相同条件下,在阈值范围内增加轴向附加压力可显著降低试件响应破坏时间,超出阈值范围后,轴向附加压力的增大对岩石破坏效果影响程度不大,试件响应破坏时间变化趋于稳定。

(3)相同条件下,试件纵向裂纹的扩展长度随超声波振动时间的增加而增加,试件单轴抗压强度随超声波振动时间的增加而降低,振动时间越长,强度降低幅度越大。

(4)相同条件下,在一定范围内试件强度随振动面积增大而降低,其响应破坏时间减少,岩石破坏效果更好。