微波照射下钢筋混凝土黏结强度损伤演化

戴 俊,杨 凡,李栋烁,薛贵堂,贠菲菲

(西安科技大学 建筑与土木工程学院,陕西 西安 710000)

0 引言

随着建筑行业不断发展,大量旧钢筋混凝土结构面临拆除,为避免大量可用建材浪费,有学者提出了钢筋混凝土回收再利用的观点[1]。以往钢筋混凝土回收过程都是采用切割机或破岩机等将混凝土进行破碎[2-3],然后筛选出钢筋和骨料等具有二次利用价值的材料,从而实现废弃资源再利用。钢筋混凝土结构拆除问题主要出现在城市,且传统机械法存在噪音和粉尘污染的缺陷,不符合现代城市绿色发展理念,机械破碎后块度较大,极不利于运输。因此,有必要探寻一种环保、经济和高效的钢筋混凝土回收新方法。

近年来,微波技术逐渐兴起,由于微波具有独特性质[4],诸多国内外学者将微波用于辅助破岩,并进行了大量研究。文献[5-7]通过对比微波辅助机械研磨矿物和纯机械研磨矿物总电力消耗量,得出微波辅助下研磨消耗的电力仅为纯机械研磨达到同样粉碎程度所消耗电力的50%,证明了微波的高效性和节能性。文献[8-9]通过有限元建立二相模型来研究微波破岩机理,证明微波是利用不同矿物吸波性能和热力学性能的差异,使矿物产生不均匀膨胀从而致使岩石破裂。文献[10-14]通过微波照射岩石,分析不同种类岩石在微波照射下升温特性及破损现象,证明不同岩石具有不同的吸波性质,得出微波加热具有选择性和穿透性,且进一步论证了微波破岩机理。综上所述,微波可穿透岩石使其发生整体微观损伤,且在破岩过程中具有无噪、无尘的特点,有望改进传统钢筋混凝土回收方法。目前,已有学者对混凝土结构中微波辅助剔选骨料进行了大量研究[15-18],利用微波选择性加热的特点成功将骨料与混凝土分离,但钢筋的回收过程存在的效率低、污染严重等问题仍没有得到有效解决。基于此,本文对微波照射下钢筋与混凝土界面黏结强度损伤演化过程进行试验,以寻找环保、经济、高效的钢筋回收方法。

1 试验内容

1.1 试验设计

试验参考GB/T 50081—2002《普通混凝土力学性能试验方法标准》[19],采用42.5级普通硅酸盐水泥和长度为250 mm、直径为16 mm的HRB400级钢筋制作钢筋混凝土试件,试件示意图如图1所示。

图1 钢筋混凝土试件示意图

将钢筋嵌入尺寸为150 mm×150 mm×150 mm的混凝土中,黏结长度为钢筋与混凝土中心40 mm。为避免拉拔试验中黏结段端部出现应力集中而造成提前退出工作的现象,在黏结段两端各设置55 mm长的聚氯乙烯(poly vinyl chlorid,PVC)管,用来传递拉拔应力,并在钢筋与PVC管间用泡沫填充,防止混凝土浆液流入,形成对称的未黏结段。

采用高功率微波炉对标准养护试件进行10组不同功率的微波照射试验,照射时长均为5 min,功率参数分别设定为0 W、700 W、1 000 W、1 500 W、2 000 W、2 500 W、3 000 W、3 500 W、4 000 W和5 000 W。待自然冷却至室温后,采用RFP-09型智能测力仪进行拉拔试验,加载速率为0.2 kN/s。采集拉拔试验过程中拉拔力(黏结应力)与钢筋滑移量散点值,对散点数据进行整理,用Origin软件绘制曲线,并进行曲线方程拟合。将拉拔试验后的试件沿钢筋轴向劈裂,拍照并记录其黏结界面破坏形式。试验所用的微波炉和智能测力仪分别如图2和图3所示。

1.2 试验结果及分析

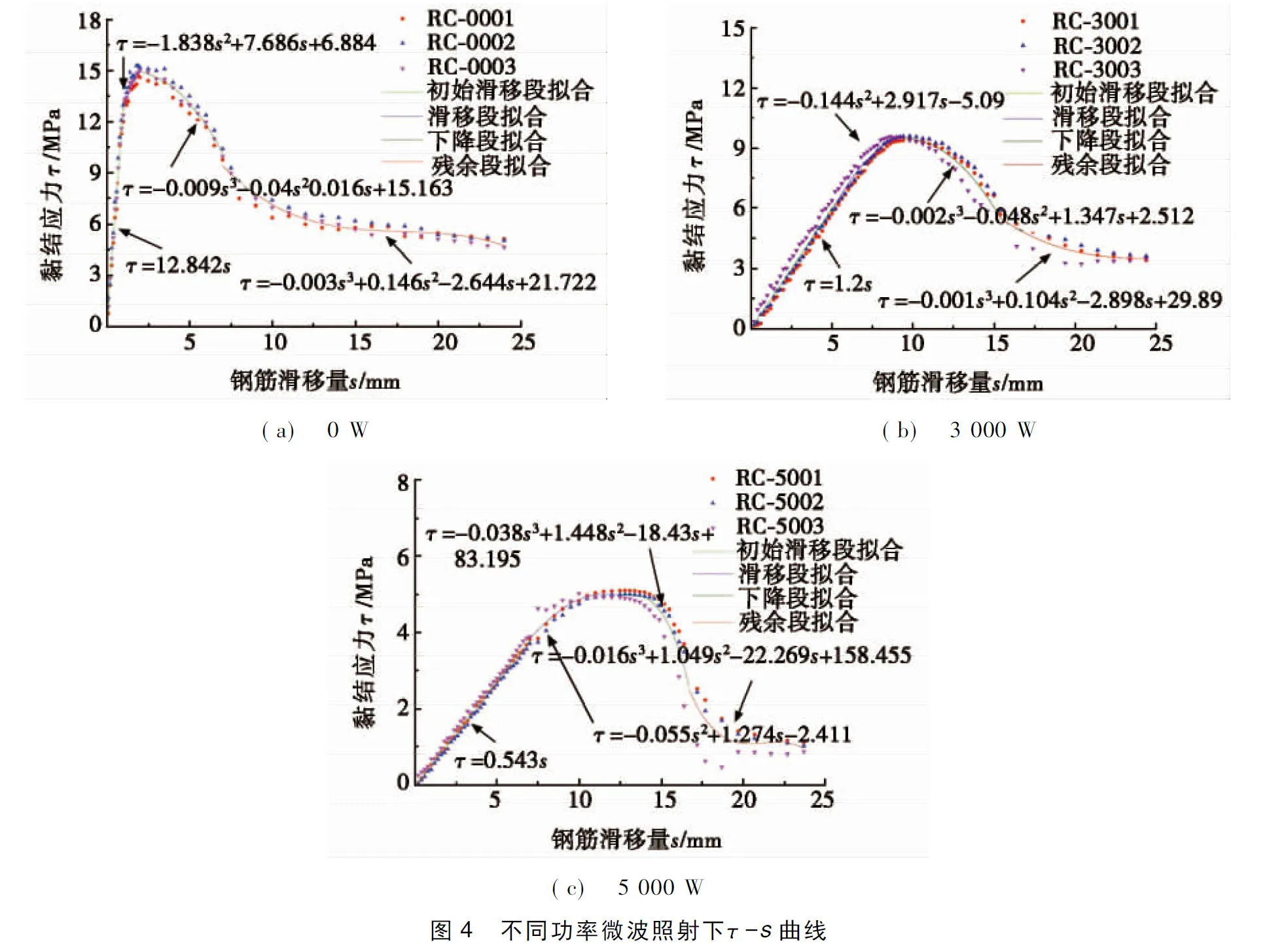

对10组拉拔试验过程中采集的试验数值进行四段式拟合,拟合后所得的黏结应力-钢筋滑移量(τ-s)曲线如图4所示,仅展示0 W(不进行微波照射)、3 000 W和5 000 W这3组的拟合曲线。图4中,RC代表钢筋混凝土试件,RC后的4位数字中,末尾2位代表同条件下试件编号(如01表示01号试件),前2位数字代表微波功率(如30表示微波功率为3 000 W,00表示无微波照射)。

图4a为无微波照射的试件在拉拔力作用下的τ-s曲线,曲线前两阶段黏结应力增长迅速,黏结应力峰值将近15 MPa,对应钢筋滑移量仅为2 mm。图4b为3 000 W微波照射后的试件在拉拔力作用下的τ-s曲线,该功率下曲线前两阶段增长速率较0 W微波照射时明显降低,应力峰值也降低到约9 MPa。图4c为5 000 W微波照射后的试件在拉拔力作用下的τ-s曲线,曲线前两阶段的增长速率非常小,且黏结应力峰值仅为5 MPa,对应钢筋滑移量增大到13 mm,相比于无微波照射的试件,黏结应力峰值(黏结强度)仅为0 W微波照射后的1/3。

图4中3条曲线整体变化趋势比较类似。分别对4个阶段进行分析:第1阶段称为初始滑移段,该阶段黏结应力随钢筋滑移量增大而线性增长,可认为钢筋与混凝土未发生相对滑动,仅产生弹性变形,此时黏结应力全由化学胶着力提供。第2阶段称为滑移段,黏结应力仍随钢筋滑移量增大而增长,但曲线斜率逐渐降低,最终达到钢筋混凝土黏结强度,该阶段部分黏结界面处产生相对滑动,相对滑动部位化学胶着力逐渐退出工作,随即产生了机械咬合力,代替化学胶着力继续承担黏结作用,当达到峰值时,化学胶着力基本完全退出了工作。第3阶段称为下降段,随钢筋滑移量继续增大,黏结应力减小,由于部分黏结界面处咬合齿破碎,随之机械咬合力逐渐退出工作,咬合齿破碎部位滑动摩擦力代替退出工作的机械咬合力继续承担黏结作用。第4阶段称为残余段,黏结应力随钢筋滑移量增大而减小,最后趋于稳定。在此阶段,随滑移量增大,钢筋机械咬合力逐渐消失,钢筋与混凝土完全分离,钢筋拔出的过程中只剩滑动摩擦力起黏结作用,从而黏结应力趋于平缓但不为零。

图5 τ-s曲线汇总图

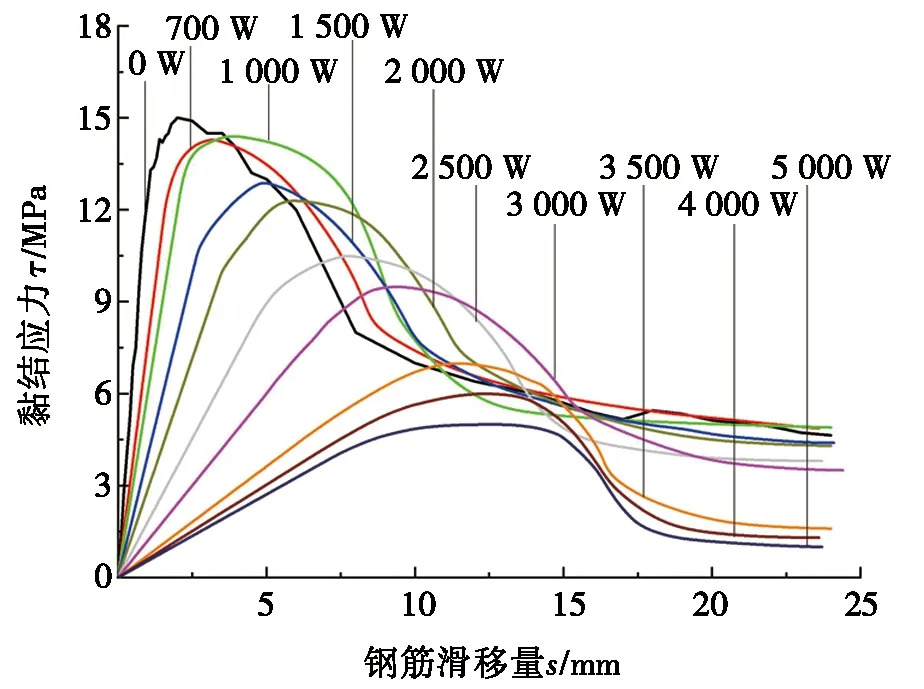

不同功率微波照射下τ-s曲线,虽然整体趋势相似,但仍存在差别,为便于对比,将10组不同微波功率照射下τ-s曲线的4个阶段用平滑曲线连接后绘入同一坐标系,见图5。

从图5中可看出:黏结应力峰值(黏结强度)随微波功率增大而迅速降低,表明微波照射确实可达到降低钢筋与混凝土黏结强度的目的。当微波功率小于1 500 W或大于3 500 W时,相邻曲线峰值相差较小;当微波功率为1 500~3 500 W时,相邻曲线峰值相差较大,由此得出在该功率范围内黏结强度对功率参数较为敏感;当微波功率大于3 500 W后,随着微波功率继续增大,黏结强度依然有所降低,但降低幅度逐渐变小,即能效比逐渐降低。因此,可通过改变微波功率来控制微波作用的能效比,实现更经济高效的工艺。对比第4阶段趋于稳定后的残余强度可知:随微波功率的提高,稳定后的残余强度变得越来越低。分析其原因是由于微波功率越高,黏结界面的混凝土损伤越严重,随着钢筋和混凝土相对滑动,机械咬合齿破碎越严重,黏结界面变得更加平滑,故摩擦力降低,可以体现黏结强度经微波照射后显著降低。

2 界面损伤演化特性

2.1 定义损伤变量

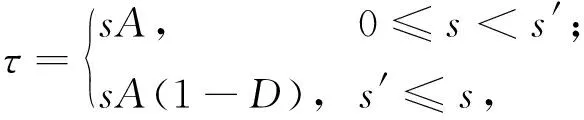

为更加清晰地分析黏结界面损伤演化特性,将钢筋混凝土试件看作三元结构模型,分别为混凝土单元、钢筋单元和钢筋混凝土黏结单元。将黏结单元视为一种独立的新材料,并定义黏结单元强度参数在无损状态下为A,损伤状态下为A′,则拉拔损伤变量D可表示为:

(1)

由式(1)可知:当A′=A时,D=0,即黏结单元没有损伤;当A′=0时,D=1,即黏结单元完全损伤。

2.2 界面损伤机理分析

通过分析τ-s曲线,为避免损伤演化分析过程中受正负符号变化的影响,采用割线斜率作为黏结强度指标。定义A′为抵抗钢筋单位滑移量的黏结力,则有:

τ=sA′,

(2)

其中:τ为钢筋混凝土界面黏结应力;s为钢筋滑移量。

结合τ-s曲线可知:在初始滑移段,割线斜率A′不变,故该阶段损伤变量D没有发生变化,即不发生拉拔损伤。在初始滑移段结束后,A′开始逐渐减小,直至残余段后期随钢筋滑移量增大继续增大,黏结应力趋于稳定,A′越来越小,基本趋于稳定,此时A′减小的主要原因是滑动摩擦过程中界面磨损造成的极小损伤。

参考应变等价原理[20],可得:在无损状态下的黏结应力作用于有损界面时产生的钢筋滑移量,与损伤状态下的有效黏结应力作用于无损界面时产生的钢筋滑移量相等。即有:

(3)

其中:τ′为受损状态下有效黏结应力。

由式(1)可知A′=(1-D)A,代入式(3)得:

(4)

结合τ-s曲线,将式(4)进行分段整理可得:

(5)

其中:s′为初始滑移段末尾钢筋滑移量。

由式(5)整理得到黏结界面损伤演化方程:

(6)

2.3 界面损伤演化分析

将0 W、3 000 W和5 000 W微波功率照射下试件拉拔试验所采集的散点数据整理后代入式(6),可得到损伤变量D的特征曲线,如图6所示。由图6可以看出:各曲线大致可分为3个阶段,即初始水平阶段、上升阶段和稳定阶段。假定黏结界面损伤总量为微波损伤与拉拔损伤的总和,即对应钢筋总滑移量也为微波损伤滑移量与拉拔损伤滑移量的总和,但在没有拉力作用的情况下,微波损伤对应的钢筋滑移量并不会表现出来,随着拉拔力的增大,该部分对应的钢筋滑移量才逐步体现。

对图6a中各曲线D=0时所对应的初始水平阶段进行分析,在该阶段拉拔损伤产生的钢筋滑移量为0 mm,即当微波功率为0 W时,微波损伤钢筋滑移量也为0 mm,而图6a中显示该条件下该阶段对应的最大钢筋滑移量为1 mm,意味着黏结界面处的允许最大弹性滑移量为1 mm。随着微波功率增大到3 000 W,如图6b所示,第1阶段最大钢筋滑移量增大至6 mm。当微波功率达到5 000 W时,如图6c所示,第1阶段最大钢筋滑移量已经达到8 mm。在3 000 W和5 000 W微波照射条件的第1阶段滑移量中,1 mm为弹性滑移量,其余均为微波损伤应有滑移量,该现象与τ-s曲线中第1阶段相吻合。在上升阶段,随微波功率增加,曲线由上凸逐渐变为下凹,斜率明显低于无微波条件,在该阶段拉拔损伤出现,即产生了拉拔损伤滑移量,曲线斜率下降是由于微波损伤应有滑移量在第1阶段还未完全体现,而在该阶段逐步体现。在即将进入第3阶段的某点处,斜率与0 W条件下斜率相等时才意味着微波损伤滑移量完全体现,此后滑移量均为拉拔损伤产生的滑移量。该上升阶段斜率先增大后减小,该现象与τ-s曲线中滑移段和下降段相吻合。当进入稳定阶段后,损伤变量不再发生变化,意味着基本不再进一步损伤,黏结界面已完全破坏,钢筋与混凝土完全分离,该现象与τ-s曲线中残余段相吻合。从而可证明损伤变量的合理性以及损伤机理分析的正确性。

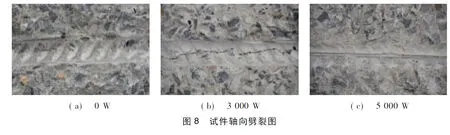

由图6可以看出:在0 W条件下,D为0~1;随微波功率增大,D的范围有所下降。为解释此现象,对拉拔试验后采集的试件劈裂图片进行分析,拉拔试验中受损试件如图7所示,试件轴向劈裂图如图8所示。

由图7a可知:在0 W条件下,由于界面黏结强度大于混凝土抗拉强度,试件在界面处被拉裂,并发展成贯通裂纹。当微波功率增加到3 000 W时,应力传递范围明显减小,故出现贯通裂纹扩展范围明显减小的现象,如图7b所示。当微波功率达到5 000 W时,试件外表基本没有产生裂纹,意味着拉拔损伤范围进一步变小,如图7c所示。

无微波照射时,可清晰看出钢筋肋痕,如图8a所示。随微波功率的增加,钢筋肋痕已变得相当模糊,如图8b所示。当微波功率为5 000 W时,劈裂后黏结界面处基本看不到钢筋肋痕,如图8c所示。低微波功率下,拉拔破坏主要使混凝土产生劈裂破裂,拉拔损伤范围较大,但黏结界面损伤较小。而高微波功率下,钢筋混凝土黏结界面强度明显降低,拉拔作用仅在交界面微小损伤范围内产生破坏,使试件产生拔出破坏,从而表现出图6中拉拔损伤变量D不能达到1。同样,从图7和图8中可以看出:在微波照射作用下,可有效避免钢筋拉拔过程中混凝土崩裂伴随的能量突然释放,降低噪音和粉尘污染。

3 ANSYS数值模拟

3.1 模型建立及参数设定

图9 数值模型

采用ANSYS16.0有限元软件对0 W、1 500 W、3 000 W和5 000 W功率微波照射后模型进行拉拔模拟,采用前文假设,将模型定义为三元模型,即混凝土单元、钢筋单元和钢筋混凝土黏结单元。定义3种单元类型分别为Solid-concert 65单元、Pipe-2-node 288单元和Combination-Nonlin spring 39单元,该黏结单元可定义为无厚度的面单元,故直接定义钢筋混凝土黏结界面。由于该黏结单元可自定义其应力-应变曲线,从而可将前文对应的微波功率下τ-s曲线各阶段方程作为其应力-应变曲线。

采用与试验试件1∶1的数值模型,如图9所示,为体现试验试件中PVC管的作用,模型在对应位置空隙中施加径向约束,只允许产生钢筋轴向的自由滑动。钢筋单元参数以钢筋出厂参数为准,屈服强度为400 MPa,弹性模量为200 000 MPa,泊松比为0.3。混凝土参数由预试验所得,Solid-concret 65单元钢筋与混凝土主要参数见表1。为将试验与模拟结果对比,模拟荷载按各τ-s曲线4个阶段末值施加于外漏钢筋端部,数值模拟荷载方案如表2所示。

表1 Solid-concret 65单元钢筋与混凝土主要参数

表2 数值模拟荷载方案

3.2 模拟结果及分析

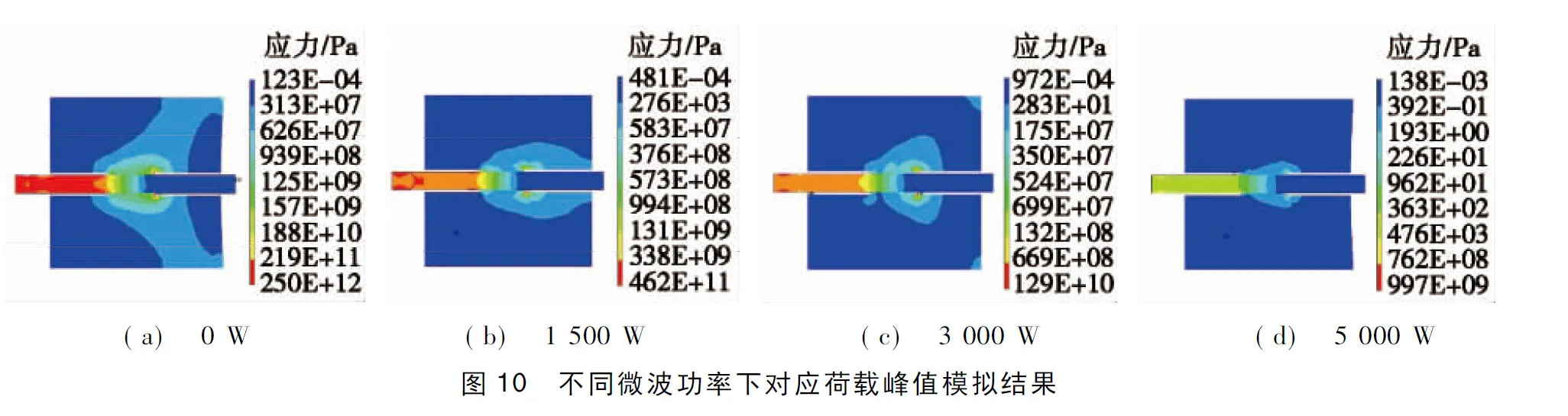

在0 W、1 500 W、3 000 W和5 000 W微波照射下,分别采用滑移段末强度值为拉拔力荷载(黏结应力峰值),荷载峰值模拟结果如图10所示。

图11 3 000 W微波功率照射下的试验与模拟结果对比

由图10a可明显看出:当微波功率为0 W时,混凝土受力范围相当大,拉拔应力已传递到模型边缘,当拉拔应力大于混凝土抗拉强度,产生如图7a所示的贯通劈裂裂纹。当微波功率逐渐增大,如图10b所示,在1 500 W微波照射下,拉拔应力传递范围明显减小,试件表面仅中心处受到拉拔力影响。如图10c所示,当微波功率达到3 000 W时,拉拔应力传递范围仅为黏结段附近。当微波功率达到5 000 W时,如图10d所示,拉拔力传递范围已经缩到很小,只有接触面小范围内受拉拔影响。且钢筋所受最大拉拔力也随微波功率增大而明显降低,证明微波对黏结强度的影响非常显著,可有效降低钢筋与混凝土黏结强度。模拟结果和试验现象与2.3节所得结论相符。

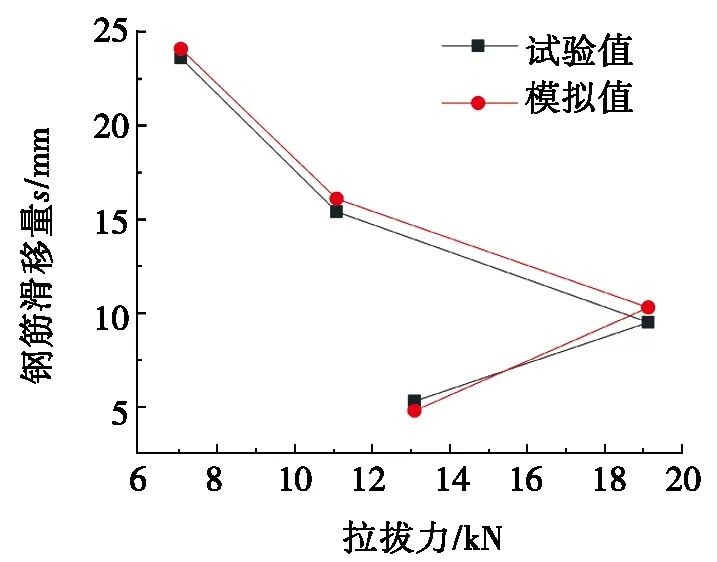

不同微波功率下模型按表2中的荷载方案进行模拟,将相同微波条件下的试验和数值模拟所对应的数值,用Origin软件绘入同一坐标中进行对比,3 000 W微波功率照射下的试验与模拟结果对比曲线如图11所示。试验中产生的钢筋滑移量与同条件下模拟所得的钢筋滑移量基本重合,其他功率下也具有同样的规律,经计算得平均误差仅为0.937 5 mm,完全在可接受试验误差范围内,且模拟受力现象与试验破裂现象相符,从而证明了τ-s曲线的准确性以及损伤变量演化方程的准确性。

4 结束语

(1)混凝土黏结强度随微波功率的提高而显著降低,且微波功率为1 500~3 500 W时,黏结强度对功率变化较为敏感,从而可通过调节微波功率来实现高效、节能的工艺。

(2)随微波功率增加,钢筋拉拔过程中混凝土破裂范围逐渐减小。低微波功率下,钢筋拔出过程中混凝土发生崩裂;高微波功率下,钢筋可由很小拉力直接拔出,混凝土试件不发生劈裂。

(3)试验过程中,低功率微波照射后,拔出钢筋的过程中混凝土发生崩裂,伴随噪音和粉尘的产生。高功率微波照射后,钢筋在拉拔力作用下直接被拔出,未产生噪音和粉尘。微波照射法可有效降低钢筋回收过程中的噪音和粉尘污染。