基于多点分布的脱粒装置凹板力学特征

胡金鹏,王升升,周罕觅,解晓琳,张瑞红

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

0 引言

纹杆-栅格凹板式脱粒装置作为传统轴流脱粒组合形式的一种,广泛应用于小麦、油菜、种用白菜植株等作物的脱粒[1-3],其脱粒元件与被脱粒物料之间的脱粒机理主要表现为冲击和揉搓作用。冲击、揉搓等脱粒作用的强弱程度对脱出物各项脱粒性能指标均具有重要的影响[4]。因此,以脱粒装置受力大小来表征物料受冲击和揉搓的程度,探究脱粒装置与物料间的相互作用机理,是开展联合收获装备脱粒理论研究的重要内容之一。

近年来,国内外学者对脱粒滚筒内部的负荷检测开展了较多研究。文献[5]用驱动脱粒滚筒无级变速器液压缸的油压力表征脱粒滚筒负荷。文献[6]分析了传动链张紧力和喂入量之间的关系,用传动链张紧力表征脱粒滚筒负荷。文献[7-8]以脱粒滚筒主轴扭矩代表滚筒负荷,对其大小和变化规律进行了测定。以上研究均是以整个脱粒滚筒为研究对象,可大致反映脱粒装置整体受力大小及变化趋势。而凹板作为与物料直接接触的部件,同样与物料之间存在相互作用力。文献[9]测定了玉米动态脱粒过程中凹板后部的作用力以及脱粒滚筒的扭矩,并考查了喂入量对力及扭矩的影响。文献[10]以凹板后侧油缸油压力来表征滚筒负荷,设计了由凹板间隙调节系统和凹板后侧油压力采集系统组成的脱粒滚筒负荷监测和凹板间隙调节装置。两者均是对凹板整体受力进行研究,而栅格凹板不同位置实际受力情况均有差别,脱粒与分离效果也与各点所受载荷有关。国内外尚未发现针对脱粒装置栅格凹板不同位置载荷大小的研究。因此,开展动态脱粒过程中栅格凹板反力分布特性研究具有一定的理论价值。

本文针对轴流脱粒装置脱粒空间内部受力情况复杂、安装空间狭小、检测装置难以固定等问题,基于自行研制的横轴流纹杆式脱粒装置,搭建了多点分布式栅格凹板反力检测系统,实现了动态脱粒工况不同位置物料与栅格之间相互作用力的实时检测,并考察了喂入量和滚筒转速对凹板受力、籽粒未脱净率、夹带损失率等性能指标的影响,从力的角度进一步揭示了脱粒机理,为智能化联合收获装备的研发提供了参考依据。

1 动态凹板反力检测系统构建

1.1 结构组成与工作原理

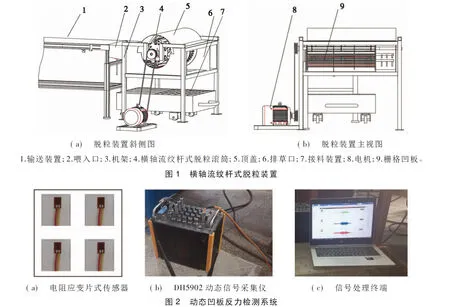

脱粒装置凹板反力检测试验台,由横轴流纹杆式脱粒装置和动态凹板反力检测系统组成,可实时采集动态脱粒过程中栅格凹板与物料之间的凹板反力信号。横轴流纹杆式脱粒装置主要由输送装置、脱粒滚筒、栅格凹板等结构组成,如图1所示。其主要工作参数为:脱粒滚筒直径450 mm,长度900 mm,凹板包角220°,滚筒转速、输送带速度、脱粒间隙均可调。其工作原理为:物料在输送带的输送作用下进入脱粒空间,在纹杆与栅格凹板的共同作用下,物料不断沿切向、轴向运动,籽粒、短茎秆不断被脱下,由接料装置收集后进行人工处理。动态凹板反力检测系统如图2所示。该系统由电阻应变片式传感器、DH5902动态信号采集仪、信号处理终端和数据处理与分析软件组成。凹板反力信号由电阻应变片式传感嚣测得,经应变线传送至信号处理终端,由数据处理与分析软件进行实时显示、记录和存储。

1.2 栅格受力分析

图3 栅格受力示意图

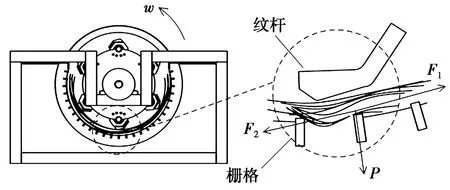

脱粒空间内部在高速旋转的纹杆冲击作用下,物料沿脱粒滚筒切向做加速运动,此时,被纹杆压实的物料与凹板中的栅格发生接触,进而产生连续的冲击、搓擦作用,克服物料中籽粒、茎秆本身的应力极限,实现脱粒[11]。在物料连续均匀喂入的情况下,脱粒空间内部形成物料流,栅格受力示意图见图3。沿滚筒转速方向,栅格分别受到平行于其上表面的搓擦力F2以及作用在其一侧的冲击载荷F1,同时受到垂直于其上表面的压力P。其中,以冲击载荷和搓擦力为主的动态凹板反力变化,最能体现脱粒空间内部力学形式和力值大小对各脱粒指标的影响。

脱粒过程中,栅格固定在凹板筛托架上,在物料连续均匀喂入的情况下,同一栅格各个位置均受到来自物料的反作用力F1和F2。因此,可将每一个固定不动的栅格看作悬臂梁[12]。假设脱粒过程中,单位时间τ内一定质量M1的物料以速度V1作用在某一栅格上,基于冲量定理,得到如下公式:

(1)

F*=F1+F2,

(2)

其中:M1、M2分别为作用前后物料的质量,kg;V1、V2分别为作用前后物料的速度,m/s;F1为物料的冲击力,N;F2为物料作用在栅格表面的搓擦力,N;F*为物料作用在栅格上的冲击力和搓擦力的总和,N;τ为物料与栅格接触作用时间,s。

栅格在物料冲击载荷和搓擦力的作用下发生相应的微变形即应变,进而产生应力。结合文献[13],应力可以表征栅格在动态脱粒过程中受物料冲击、搓擦的程度。根据材料力学,栅格内部产生的应力类型为弯曲应力,弯曲应力计算公式为:

(3)

其中:σmax为栅格最大弯曲应力;Mmax为合力产生的最大弯矩;l为栅格高度;Wz为栅格的抗弯截面模量。由式(3)可知:栅格所受应力与单位时间内物料作用于其表面的质量和速度有关,即与脱粒装置喂入量及滚筒转速有关。轴流脱粒装置在实际工作过程中,随着脱粒过程的进行,物料沿轴向做螺旋运动,速度不断发生变化,籽粒不断被脱下,物料的质量、体积不断减小,因此,凹板栅格所受应力大小应与物料所处的位置有关。

1.3 栅格凹板动态反力检测方法

动态脱粒过程中作用于栅格上的冲击力、搓擦力导致栅格发生应变,产生应力,应变由电阻应变片式传感器获得,应力信号由坚固型DH5902动态信号采集仪(江苏东华测试公司生产)进行采集、处理。DH5902动态信号采集仪通道数为16,最高采样频率100 kHz,失真度小于0.5% ,电阻应变片式传感器阻值为120 Ω,灵敏系数为2.0,基底尺寸为6.9 mm×3.9 mm。

如图3所示,对单个栅格进行受力分析可知:栅格在承受冲击力、搓擦力的同时,还受到物料层对栅格表面的压力。为了排除垂直方向压力对测定值的影响,选用4片电阻值为120 Ω的电阻应变片,采用对称、全桥连接的方案进行布片。此布片方式适用于只测定弯曲应变的情况,消除了拉伸和压缩应变,即消除了压力P对测定结果的影响,同时起到了温度自动补偿的作用[14-15]。悬臂梁发生变形时的最大应变及应力分布在悬臂梁与支撑的固结处。因此,为了能在保证传感器正常工作的同时,测定栅格所受反力产生的最大应力,根据前期针对传感器贴片位置进行的多组预试验结果,最终确定贴片位置为栅格中心距底部5 mm处。应变片布片及接线方式如图4所示,图4中,R1、R2、R3、R4均表示应变片。

图4 应变片布片及接线方式

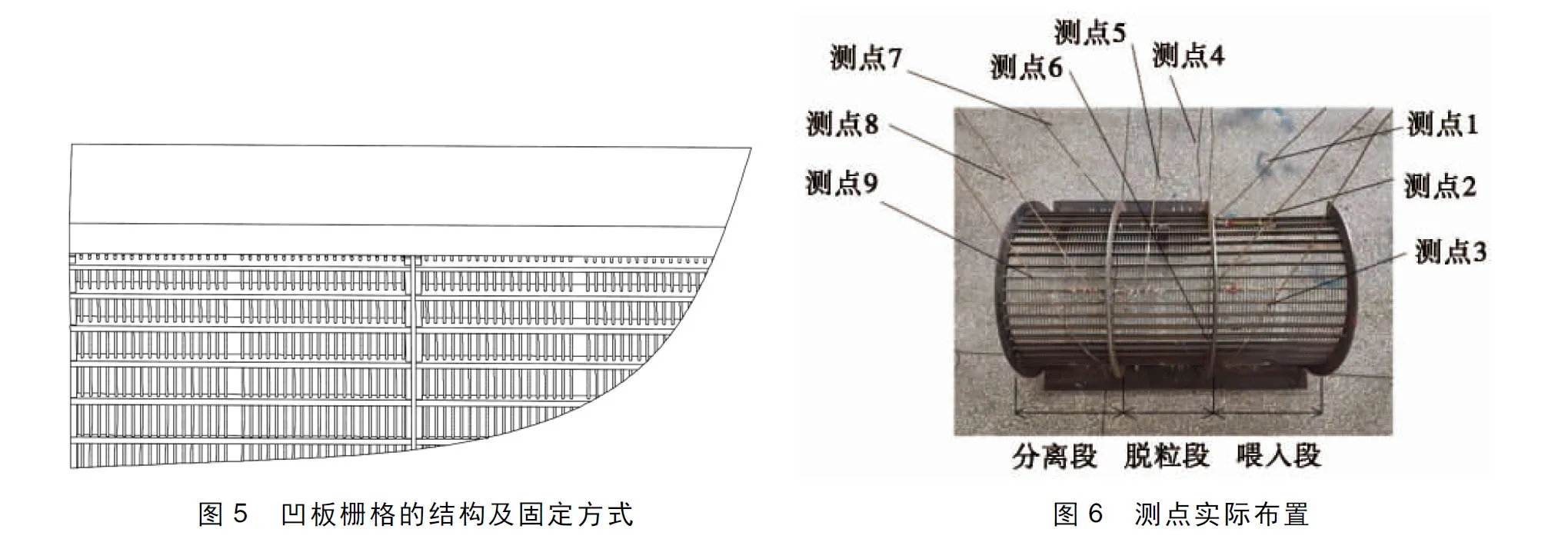

为实现栅格凹板不同位置反力的测定,凹板栅格的结构及固定方式如图5所示。为保证贴片质量,沿贴片位置切向的栅格两侧均未加工筛孔。凹板筛中各个栅格均固定在凹板托架卡槽之中,且相邻两栅格之间均留有空隙,互不接触,独立工作。该设计的目的是为了使同一轴向位置处的凹板栅格,在动态脱粒过程中,仅受单位时间内作用在各个独立栅格表面的物料的平均反作用力,相互之间无影响。

本研究分别在栅格凹板喂入、脱粒、分离各段沿切向选取3个区段(测点1~测点3,测点4~测点6,测点7~测点9)。其中,测点2、测点5和测点8处于凹板中部同一轴向位置,测点3、测点6和测点9处于凹板后部同一轴向位置,测点1位于喂入口处,测点4和测点7处于凹板前部同一轴向位置。共计9个测点,测点实际布置如图6所示。

2 试验材料与方法

2.1 试验材料

脱粒试验在河南科技大学农业装备工程学院实验室进行,选取河南省济源市育种基地内大面积种植的种用白菜植株 “晋菜三号F1”为试验对象,2019年5月23日于试验田内随机选取待收获无倒伏植株进行人工收割,并及时完成脱粒试验。试验开始前,测得角果含水率(质量分数,下同)28.23%~34.22%,籽粒含水率23.90%~28.09%,茎秆含水率51.60%~60.30%,谷草质量比0.13~0.16。

2.2 试验方法

正式试验前,分别进行喂入量、转速及脱粒间隙的预试验,得到各因素的合理取值为:滚筒转速450~950 r/min,喂入量0.6~1.6 kg/s,脱粒间隙10~25 mm。基于预试验结果,为尽可能保证传感器性能稳定,降低试验误差,及时完成检测,所有试验均使用同一栅格凹板进行。固定脱粒间隙为20 mm,分别考察喂入量、滚筒转速对凹板反力、籽粒未脱净率及夹带损失率的影响。

图7 动态凹板反力检测试验现场图

试验参照GB/T 5262—2008《农业机械试验条件 测定方法的一般规定》[16]和GB/T 5982—2017《脱粒机 试验方法》的要求进行[17]。检测开始前,将一定喂入量的种用白菜植株均匀铺放到输送速度为1 m/s的输送带上,并留有5 m的加速调整区;同时启动脱粒装置和DH5902动态信号采集仪,待脱粒装置稳定运转后,将动态信号采集仪各通道值平衡清零,启动输送带,完成输送、喂入、脱粒及各通道压力信号的采集,每组试验重复3次。动态凹板反力检测试验现场图见图7。

试验过程中,记录各测点凹板反力实时变化,统计各测点筛面载荷平均值,脱出物经人工处理后,得到各工况下籽粒的未脱净率及夹带损失率。籽粒未脱净率及夹带损失率计算公式为:

(4)

(5)

其中:YW为籽粒未脱净率,%;YJ为夹带损失率,%;MW为未脱净籽粒质量,g;MJ为夹带籽粒质量,g;MZ为脱出籽粒总质量,g。

3 结果与分析

3.1 动态凹板反力分布情况

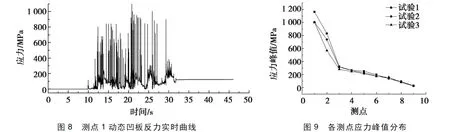

为探讨栅格凹板喂入、脱粒、分离段各测点在动态脱粒工况下的凹板反力变化趋势和分布特性,在脱粒间隙为20 mm、喂入量1.2 kg/s、滚筒转速750 r/min的试验条件下,测点1的一组动态凹板反力实时曲线,如图8所示。由图8可知:0~10 s,脱粒滚筒处于空转阶段,物料尚未喂入,各测点应力值均处在0 MPa附近。10~30 s,物料开始连续喂入,各测点栅格依次与物料发生冲击和搓擦作用,应力值瞬间上升。动态脱粒过程中,栅格不断受到物料的冲击和搓擦,所受应力值不断发生变化,且出现多个应力峰值点。30 s之后,物料停止喂入,各测点应力值开始下降,并最终维持在一定值。整个脱粒过程持续20 s左右,脱粒段曲线应力值随时间不断发生变化,应力峰值大小集中在一定范围内。动态脱粒过程中,各测点曲线变化规律相似,且沿脱粒滚筒轴向及切向分布的测点,其应力峰值之间存在一定的变化趋势。为便于描述各测点应力峰值大小,选取5个应力峰值点,取其平均值为特征值,以表征各测点应力分布情况。在脱粒间隙为20 mm、喂入量1.2 kg/s、滚筒转速750 r/min的试验条件下,统计各测点应力峰值大小,如图9所示,试验重复3次。

由图9可知:各测点曲线应力峰值存在明显不同,表明栅格凹板与物料之间的相互作用力与栅格所在位置有关。栅格凹板各段沿切向分布的3个区段(测点1、2、3;测点4、5、6;测点7、8、9),其应力峰值均逐渐减小;沿轴向分布的测点(测点1、4、7;测点2、5、8;测点3、6、9),其应力峰值也呈下降趋势。出现这种情况的主要原因是:种用白菜植株自喂入口沿切向喂入后,沿轴向做螺旋运动。在此过程中,由于物料受到纹杆、栅格的挤压和搓擦作用,籽粒及短茎秆不断被脱下,质量不断减小,物料层厚逐渐被拉薄,与栅格之间的作用程度减弱,因此,沿切向、轴向各测点所得应力峰值,不断减小。同时,测点3与测点4、测点6与测点7应力峰值接近,且测点3应力峰值略大于测点4的,测点6应力峰值也略大于测点7的。主要原因是测点3和测点6分别为喂入段、脱粒段凹板切向的最后一个测点,处于顶盖上导流板的前一部分,而测点4与测点7分别为脱粒段、分离段凹板的第一个测点,为顶盖上导流板的后一部分,物料沿测点3和测点6向测点4和测点7运动,该阶段物料在惯性力的作用下紧贴导流板运动,几乎不存在脱粒过程,物料的质量、体积基本不变,仅速度降低[18],故该阶段应力峰值变化不大。

3.2 喂入量对凹板反力及脱分性能的影响

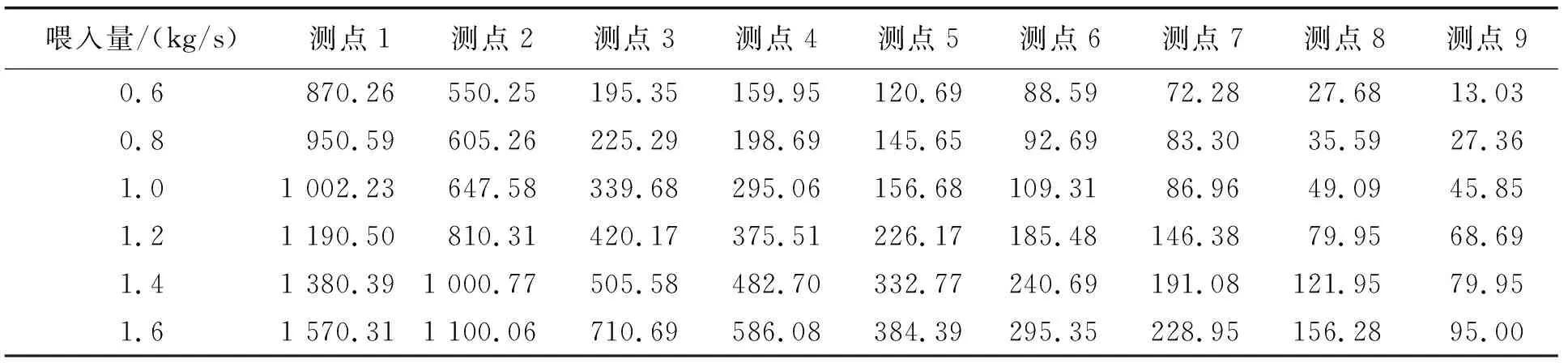

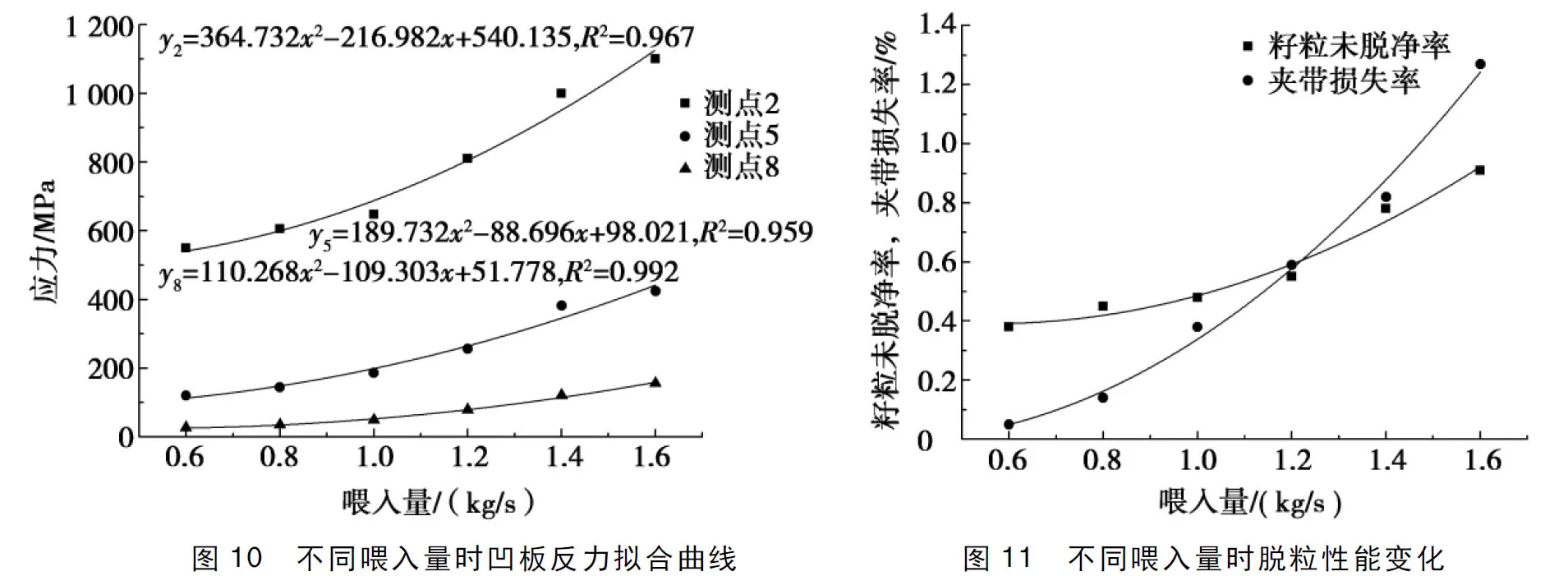

在脱粒间隙为20 mm、滚筒转速为750 r/min的情况下,进行不同喂入量的试验研究,各组试验均重复3次取平均值。不同喂入量时各测点应力峰值如表1所示。

表1 不同喂入量时各测点应力峰值 MPa

由表1可知:栅格凹板各测点应力峰值均随喂入量的增大而增大,当喂入量较小时,物料层较薄,物料层受到纹杆的压实作用较小,作用在栅格筛面的搓擦力也较小,物料层对栅格的冲击作用较弱;当喂入量增加,物料层对栅格的压实作用、冲击作用均增强,栅格变形增大,应力峰值增加。

测点2、测点5和测点8分别处于各区段的中间位置,运动到此处已经处于较为稳定的脱粒状态,因此,以上3个测点的载荷值能够反映轴向各区段动态脱粒力的分布情况。对不同喂入量的3个测点数据进行多项式非线性拟合,分别得到各测点凹板反力的拟合曲线,如图10所示。测点2、测点5和测点8的拟合方程决定系数R2分别为0.967、0.959和0.992,表明方程拟合良好,能够反映各测点凹板反力与喂入量之间的函数关系。

图11为不同喂入量时脱粒性能变化。由图11可知:籽粒未脱净率、夹带损失率均随着喂入量的增加逐渐上升,籽粒未脱净率增大比较缓慢,夹带损失率增大比较明显。这是因为在喂入量较小时,物料较少,单个白菜角果受到的挤压、揉搓作用比较显著,脱粒比较彻底,未脱净率比较小,此时物料层比较薄,脱下来的籽粒容易穿过物料层和凹板完成分离。当喂入量增大时,物料较多,单个角果受到的挤压、揉搓作用减弱,但由于物料内部之间同样存在搓擦、梳刷和挤压的作用,且物料层越厚,此作用越显著,籽粒未脱净率增加的幅度越小,但层厚增加,脱下来的籽粒穿过物料层的概率大大降低,导致夹带损失率增大[19-20]。

3.3 滚筒转速对凹板反力及脱分性能的影响

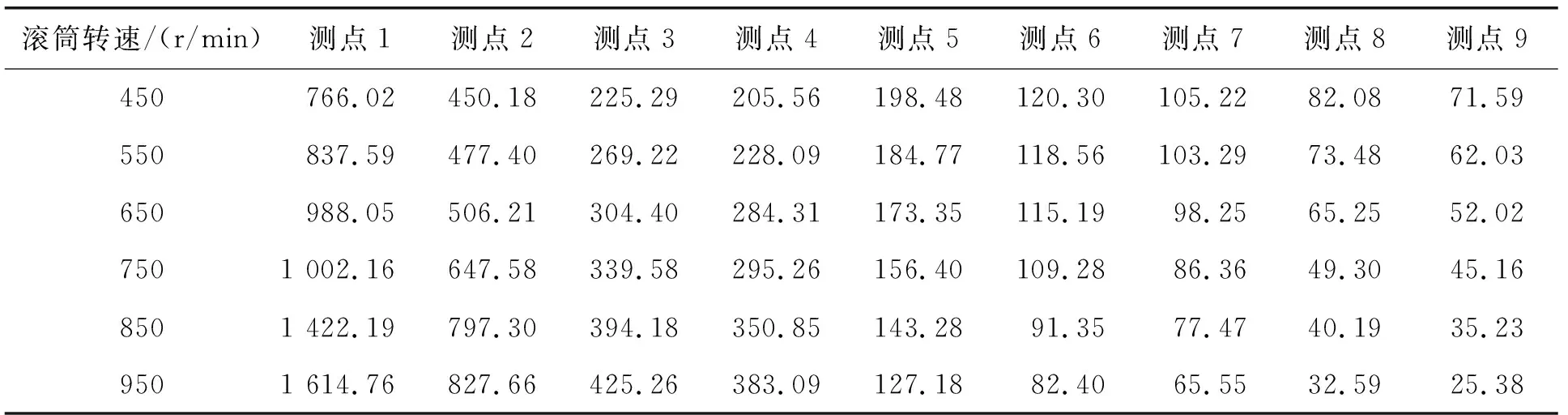

在脱粒间隙为20 mm、喂入量为1.0 kg/s的情况下,进行不同滚筒转速的试验研究,各组试验均重复3次,取平均值,不同滚筒转速时各测点应力峰值如表2所示。由表2可知:栅格凹板测点1~测点4的应力峰值随滚筒转速增大而增大,测点5~测点9应力峰值随滚筒转速增加呈现降低趋势。这是因为在喂入、脱粒段的前半段,物料层在纹杆作用下加速运动,随着滚筒转速增加,单位时间内物料对栅格筛的冲击、搓擦力度增大。此时,多数籽粒、断杆被脱下,且滚筒转速越快,脱粒过程越彻底,滚筒内部剩余物料质量、体积就越低,导致在脱粒段后半段以及整个分离段,测点的应力峰值受单位时间内作用于栅格上的物料质量不断减少的影响而逐渐降低。

表2 不同滚筒转速时各测点应力峰值 MPa

同样,对不同滚筒转速时各测点数据进行多项式非线性拟合,分别得到测点2、测点5和测点8凹板栅格应力与滚筒转速之间的拟合方程式,不同滚筒转速时凹板反力拟合曲线如图12所示。由图12可知:测点2、测点5和测点8的拟合方程决定系数R2分别为0.949、0.963和0.989,表明方程拟合度较高,能够反映各测点应力与滚筒转速之间的函数关系。

图13为不同滚筒转速时脱粒性能变化。由图13可知:随着滚筒转速的增加,籽粒未脱净率呈现先降低后升高的趋势,夹带损失率则逐渐降低。主要原因是:滚筒转速较低时,物料层受栅格筛作用力较小,冲击次数较少,处于物料层内外位置的白菜角果均不易破碎,导致籽粒未脱净率较高;随着滚筒转速的增加,白菜角果所受栅格冲击次数和冲击力均提高,脱粒程度逐渐增强,籽粒未脱净率逐渐降低;当滚筒转速超过一定值时,物料停留在脱粒装置内部的时间越来越短,夹杂在物料层内部的角果未实现脱粒就被排出,籽粒未脱净率开始增高。而随着物料层逐渐拉薄,受冲击、揉搓程度也相对增强,籽粒穿过物料层的概率越来越高,夹带损失率逐渐降低。

随着喂入量、滚筒转速的增加,脱料凹板所受反力与物料之间的相互作用力呈非线性变化,主要脱粒区域的凹板反力呈非线性增长,但籽粒未脱净率、夹带损失率却呈现出不同的变化趋势。这表明:脱粒装置的喂入量和滚筒转速的改变,可由物料与凹板之间相互作用力大小的变化反映出来,但不同参数的改变,对物料的层厚密度、物料在脱粒装置内受冲击的次数以及物料在脱粒装置内的停留时间等的影响是不同的,从而导致籽粒未脱净率、夹带损失率等指标的变化也不同。

4 结论

(1)基于横轴流纹杆式脱粒装置,搭建了多点分布式栅格凹板反力检测系统,实现了不同位置、多个测点处凹板栅格与物料之间凹板反力的实时测量。各测点应力峰值变化趋势为:喂入、脱粒、分离段测点(测点1、2、3;测点4、5、6;测点7、8、9)应力峰值沿切向不断降低,同一轴向位置处测点(测点1、4、7;测点2、5、8;测点3、6、9)应力峰值不断减小,较好地反映了横轴流纹杆式脱粒装置凹板筛面载荷的变化情况。

(2)喂入量从0.6 kg/s增加到1.6 kg/s,栅格凹板各测点应力峰值、籽粒未脱净率及夹带损失率均随喂入量增大而增大,籽粒未脱净率增加较为缓慢。滚筒转速从450 r/min增加到950 r/min,栅格凹板喂入段、脱粒前段(测点1~测点4)各测点应力峰值随滚筒转速增大而增大,脱粒后段以及分离段(测点5~测点9)各测点应力峰值随滚筒转速增大而减小;籽粒未脱净率随滚筒转速增大呈现先降低后增大的变化趋势,夹带损失率随滚筒转速增大逐渐降低。喂入量和滚筒转速的改变,可由物料与凹板之间相互作用力大小的变化反映出来,但不同参数的改变对脱粒性能指标产生的影响不同。