联合收获机脱粒滚筒凹板间隙调节装置设计与试验

李耀明 王建鹏 徐立章 唐 忠 徐正华 王克玖

(1.江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013; 2.苏州久富农业机械有限公司, 苏州 215000)

0 引言

脱粒滚筒堵塞是联合收获机常见的工作故障之一,故障发生时不仅影响作业效率和作业质量,还会损坏重要的机械零件(如轴承、凹板筛等)[1-2]。脱粒滚筒堵塞故障发生的主要原因是谷物喂入不均匀(超过额定喂入量)导致的瞬时脱粒滚筒负荷过大,为了预防脱粒滚筒堵塞,需要对脱粒滚筒负荷进行监测。当监测到脱粒滚筒负荷过大时,应采取相应措施防止故障发生,以提高联合收获机无故障工作时间。

国内外学者针对脱粒滚筒负荷监测已开展了较多研究,如张认成等[3]以滚筒转速表征脱粒滚筒负荷,但因为滚筒转速的影响因素较多,不能准确反映脱粒滚筒负荷;部分研究者以脱粒滚筒扭矩表征脱粒滚筒负荷[4-5],但是检测装置成本较高;卢文涛等[6-7]选取驱动脱粒滚筒无级变速器液压缸的油压力表征脱粒滚筒负荷;梁学修等[8]分析了谷物籽粒流量及滚筒扭矩、转速与喂入量的关系,间接监测喂入量,但滞后时间过大;张成文等[9]分析了传动链张紧力和喂入量之间的关系,用传动链张紧力表征脱粒滚筒负荷;刘元元等[10]分析了割台输送器的功率与喂入量的关系,用割台输送器的功率表征脱粒滚筒负荷。上述研究可以实现对脱粒滚筒的负荷监测,但尚未解决滚筒堵塞时排堵困难的问题。

监测到脱粒滚筒堵塞预警信号后,研究者大多采取控制前进速度的方式预防堵塞[11-13],但实际田间收获时,单位面积作物质量不均匀以及物料喂入不稳定等因素会导致喂入量有较大幅度的变化,并非是前进速度过大直接导致的,此时可以采取增大凹板间隙的方法稳定脱粒滚筒负荷。在凹板间隙调节方面,CLINT等[14]发明了一种脱粒间隙手动调节结构,ALAN等[15]发明了一种凹板间隙自动调节装置,张成文[16]采用液压系统设计了凹板间隙自动调节系统。以上调节方式主要采用一端铰接、另一端绕铰接点转动的结构。

本文设计一套适用于多滚筒机型的脱粒滚筒负荷监测和凹板间隙调节装置,通过监测凹板筛后侧液压油缸无杆腔内的油压来表征脱粒滚筒负荷的变化,通过田间试验获取试验样本,并分别分析喂入量对凹板筛后侧油缸油压和脱粒分离性能的影响,以及凹板间隙对凹板筛后侧油缸油压和脱粒分离性能的影响。

1 凹板筛后侧油压力监测系统设计

1.1 多滚筒谷物联合收获机

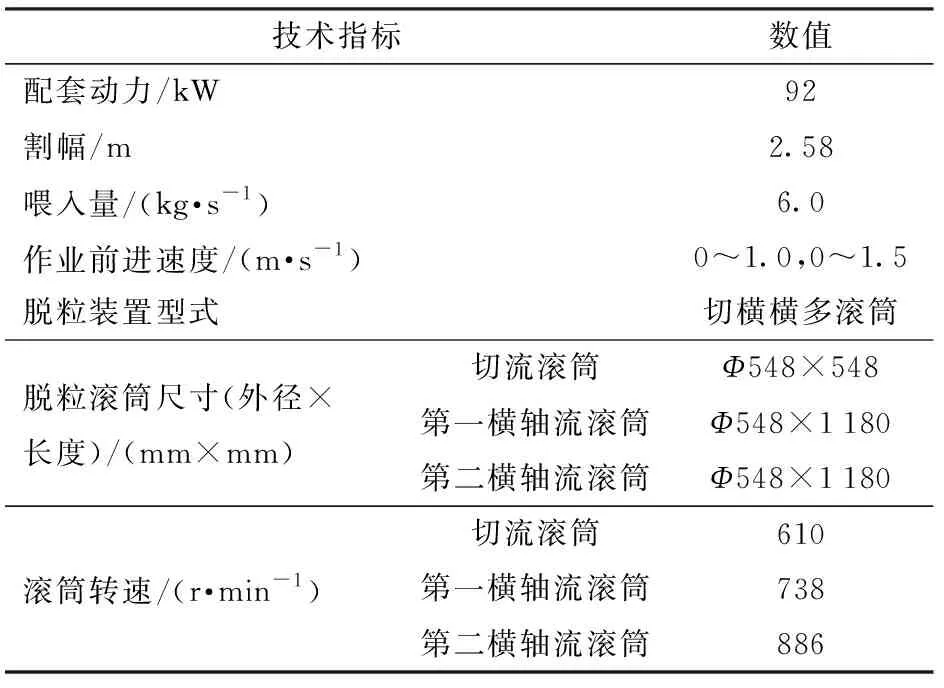

大量台架试验表明,多滚筒脱粒分离装置由于第一横轴流滚筒负荷比较高,首先堵塞停转的往往是第一横轴流滚筒[17-19]。选取多滚筒谷物联合收获机的切流和第一横轴流滚筒为研究对象。该机的主要技术参数见表1。

表1 多滚筒谷物联合收获机主要技术参数 Tab.1 Main parameters of multi-rotor combine harvester

该机的脱粒分离装置为切横横多滚筒结构,切流滚筒起初脱作用,第一横轴流滚筒起主脱和分离作用,第二横轴流滚筒起复脱和分离作用。

1.2 凹板间隙调节系统设计

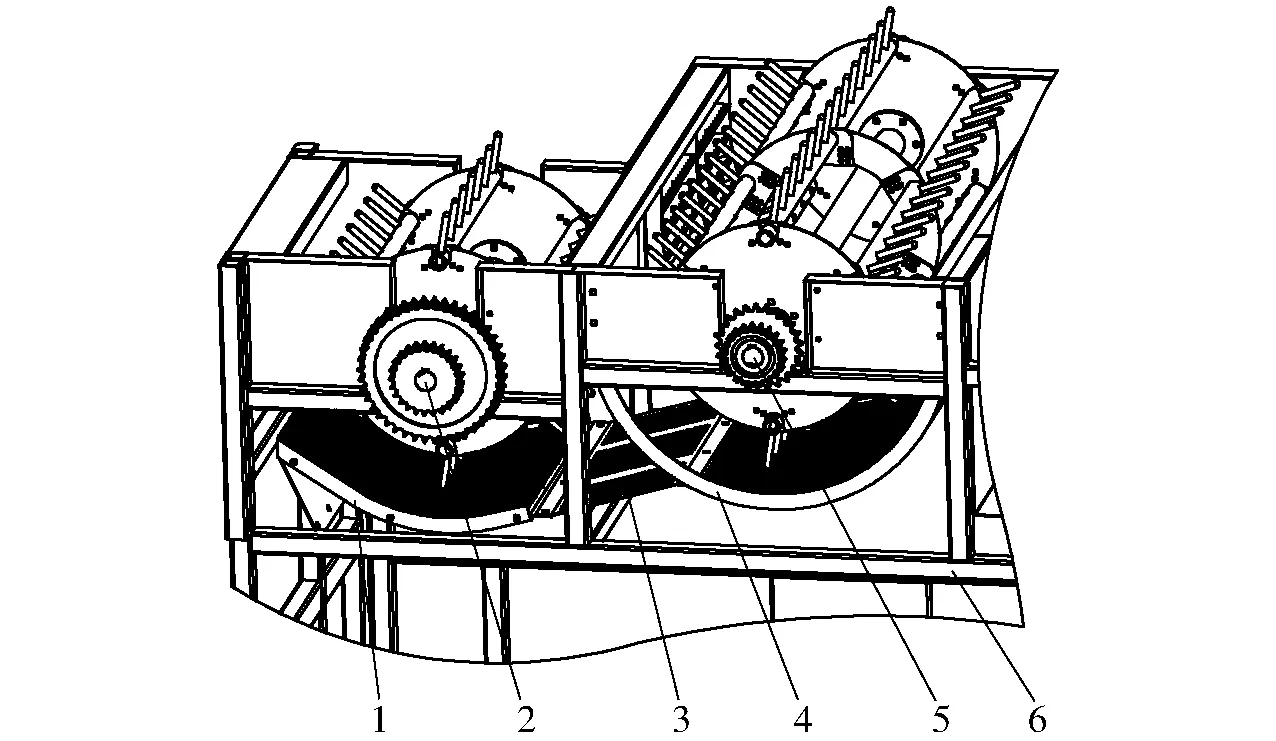

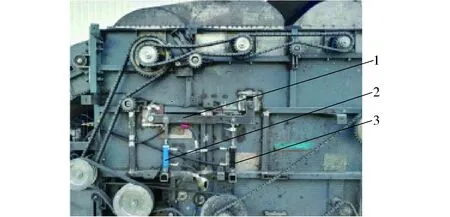

改进前的脱粒装置如图1所示,切流凹板筛和第一横轴流凹板筛都是通过螺栓固定在机架上,两者相互分离,中间用过渡板连接,凹板间隙是固定值。

图1 改进前的脱粒装置结构示意图 Fig.1 Threshing device before improvement 1.切流凹板筛 2.切流滚筒 3.过渡板 4.第一横轴流凹板筛 5.第一横轴流滚筒 6.机架

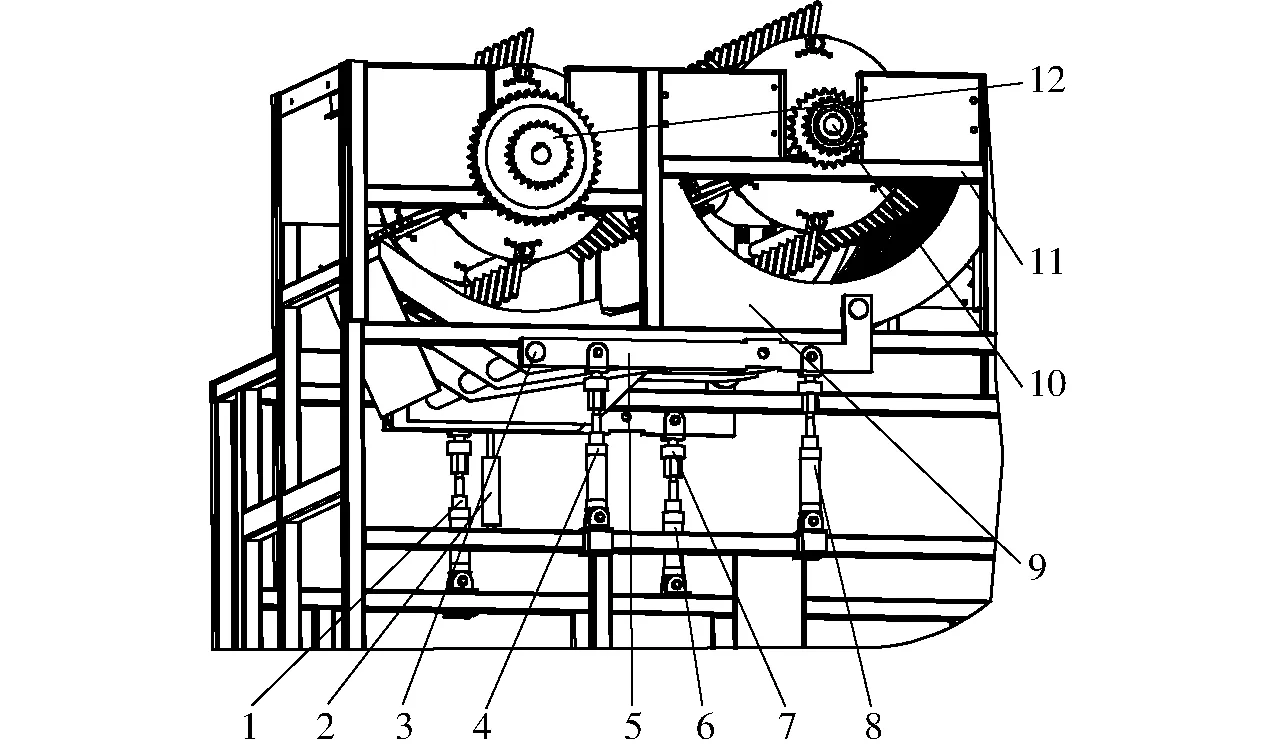

改进后的脱粒装置如图2所示,将切流凹板筛和第一横轴流凹板筛设计成整体式凹板筛,并在下方开有4个通孔用来穿过2根支撑轴,支撑轴两端各连接有一根推杆,4个油缸采用4点支撑的方式和两侧的推杆相铰接,通过控制油缸活塞杆的伸缩来实现凹板间隙的调节。

图2 改进后的脱粒装置结构示意图 Fig.2 Threshing device after improvement 1.右前油缸 2.位移传感器 3.支撑轴 4.左前油缸 5.推杆 6.右后油缸 7.拉压传感器 8.左后油缸 9.整体式凹板筛 10.第一横轴流滚筒 11.机架 12.切流滚筒

位移传感器的两端和推杆、机架铰接,位移传感器定位安装过程中,通过控制电磁换向阀使液压缸运动整个行程,若位移传感器的示数变化在24.9~25 mm之间,位移传感器的定位误差小于0.1 mm,则定位完成,凹板间隙的改变量和位移传感器位移的改变量一致,此时在凹板间隙最大为60 mm时,数显表的示数为5.29 mm,因此凹板间隙和数显表示数之间的关系式为

U=65.29-t

(1)

式中U——凹板间隙,mm

t——数显表示数

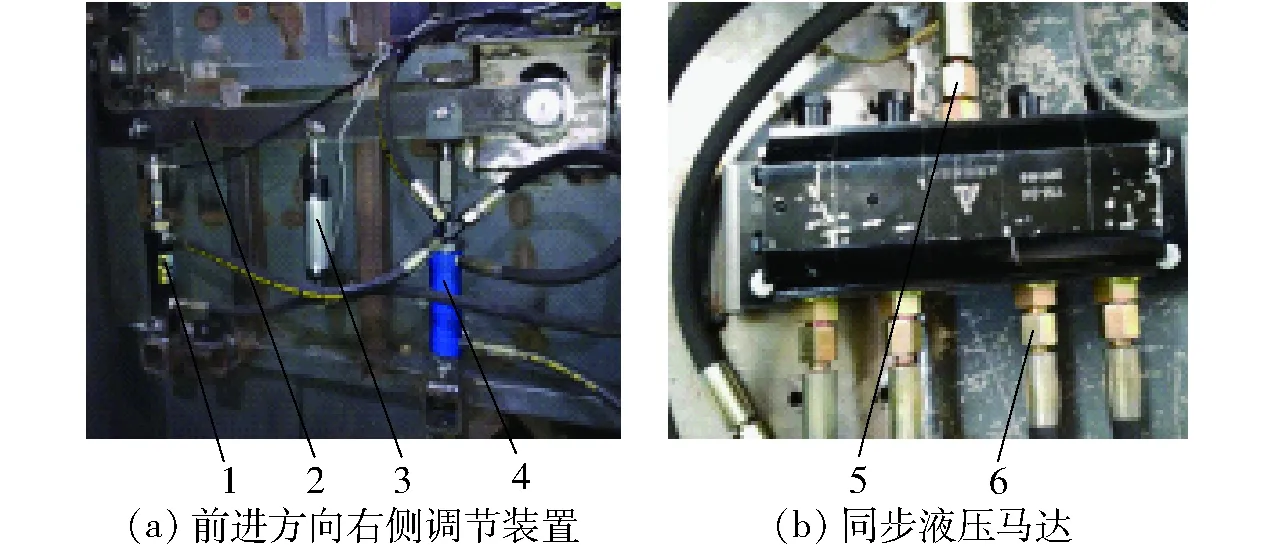

前进方向左侧调节装置如图3所示,前进方向右侧调节装置及位移实时显示装置如图4所示。

图3 前进方向左侧调节装置 Fig.3 Adjustment device for left side in forward direction 1.推杆 2.左前油缸 3.左后油缸

图4 前进方向右侧调节装置 Fig.4 Adjustment device for right side in forward direction 1.右后油缸 2.推杆 3.位移传感器 4.右前油缸 5.同步液压马达进油口 6.同步液压马达出油口

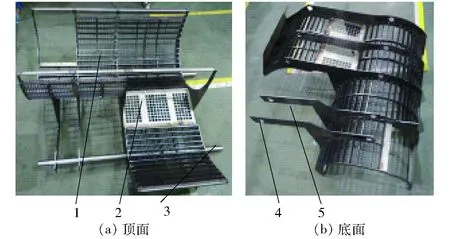

设计的整体式凹板筛实物如图5所示,过渡板在整体式凹板筛的中部,连接切流部分和第一横轴流部分,两根支撑轴穿过整体式凹板筛下方通孔,起支撑作用。

图5 整体式凹板筛实物图 Fig.5 Physical diagram of designed integral concave 1.整体式凹板筛 2.过渡板 3.支撑轴 4.托板1 5.托板2

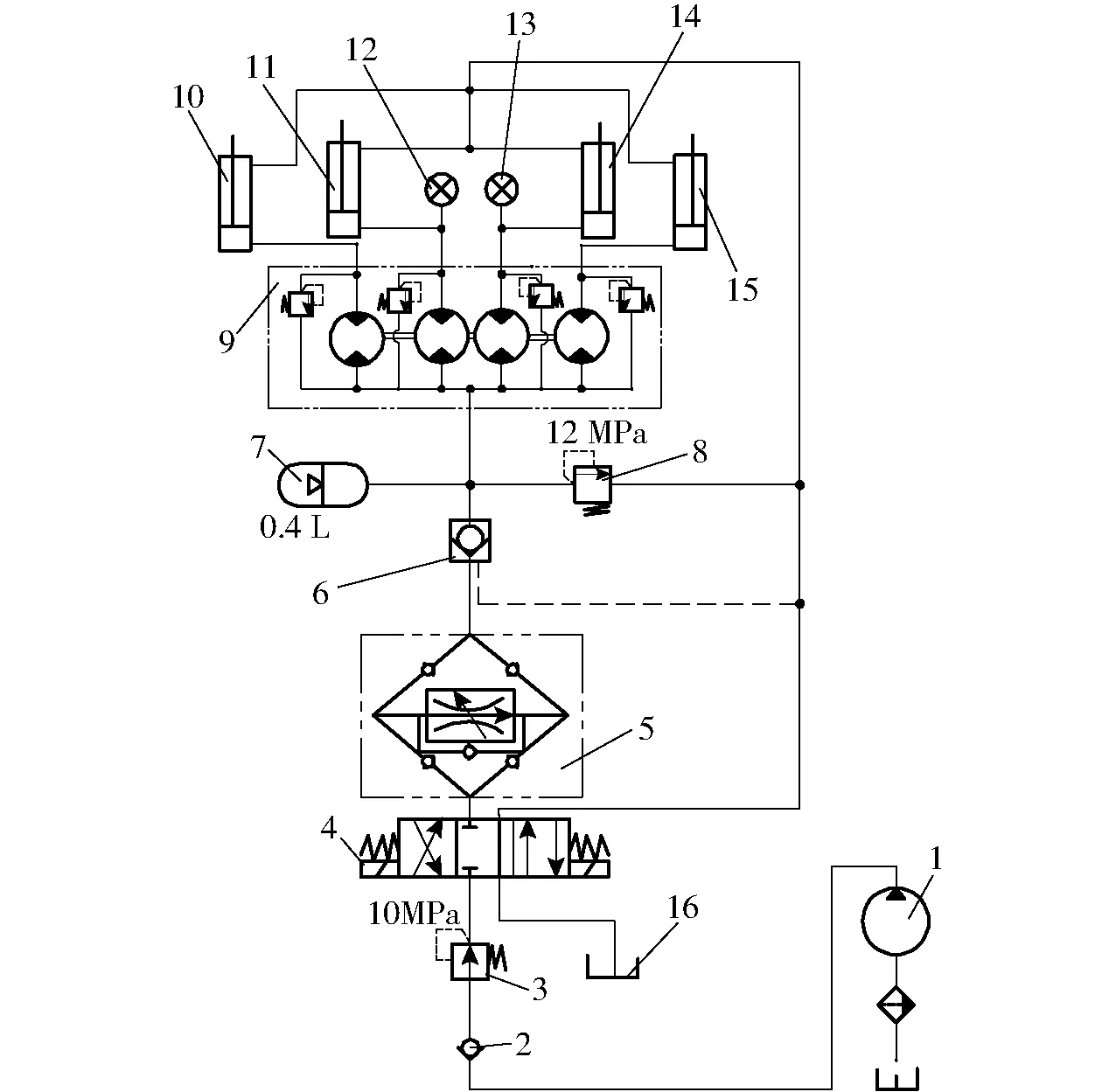

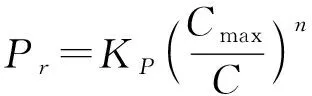

油缸是凹板间隙大小调节的动力机构,设计的调节油路如图6所示。联合收获机自带液压油泵的最大工作压力为20 MPa,油泵输出的高压油经过单向阀和减压阀后降到10 MPa,然后到达三位四通电磁换向阀。溢流阀的进油口和回油口分别连接油缸的无杆腔和有杆腔,设定压力是12 MPa,略高于系统工作压力,起到安全保护作用。

图6 凹板间隙调节油路 Fig.6 Oil system for concave clearance adjustment system 1.油泵 2.单向阀 3.减压阀 4.电磁换向阀 5.调速阀 6.液控单向阀 7.蓄能器 8.溢流阀 9.同步液压马达 10.左前油缸 11.左后油缸 12.左后油缸油压变送器 13.右后油缸油压变送器 14.右后油缸 15.右前油缸 16.油箱

同步液压马达为1个进油口,4个出油口,抗偏载能力强,同步精度达到98%,能够实现4个油缸的同步伸缩。

液压油缸的缸径为Φ30 mm,有杆腔杆径为Φ16 mm,行程为25 mm,所以凹板间隙的调节范围为35~60 mm。带换向底板的调速阀起到双向调速的作用,控制推杆的上升速度和下降速度一致,都为0~10 mm/s。

油压传感器安装在凹板筛后侧油缸的无杆腔内,用来监测凹板筛后侧油缸受到的压力。由油压信号得到实际压力的计算公式

(2)

式中Fi——凹板筛后侧单个油缸处所受压力,N

i——油压传感器的油压信号,V

V0——油压传感器输出信号最大值,取3.3 V

p——油压传感器的量程,取10 MPa

D——油缸缸径,取30 mm

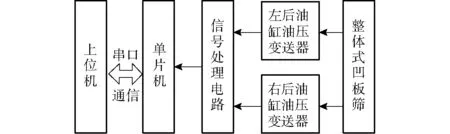

1.3 数据采集系统设计

数据采集系统原理如图7所示。油压变送器将采集到的油压信号转换成电信号,经过数据处理后输送到单片机。STM32单片机通过串口通信将系统信息传输到上位机中,上位机对接收到的数据进行实时显示并保存,为之后的研究和参数设定提供依据。

图7 数据采集系统原理图 Fig.7 Schematic diagram of information collection system

2 凹板筛后侧油压力分析

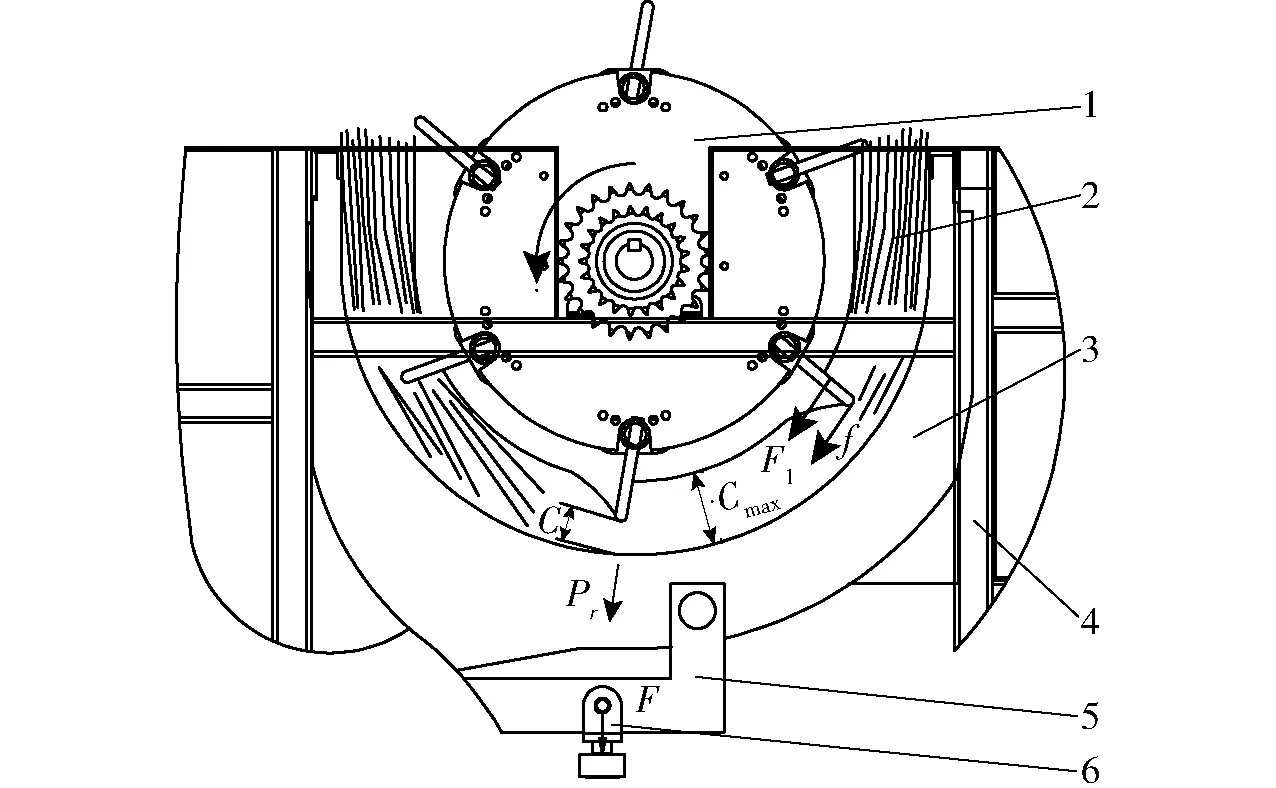

钉齿脱粒滚筒的脱粒原理主要为冲击、搓擦和梳刷[20]。脱粒滚筒不仅受到垂直于钉齿表面的阻力F1作用,还受到沿钉齿切向的摩擦阻力f作用。该摩擦阻力f和钉齿与物料之间的挤压力Pr成正比,挤压力越大,摩擦阻力越大,脱粒滚筒负荷越高,越容易发生堵塞故障。因此需要对钉齿与物料之间的挤压力进行研究。

物料进入脱粒装置进行脱粒时,受到凹板筛与脱粒元件的挤压,会对凹板筛形成正压力Pr,由文献[21]可知,正压力Pr与物料受挤压程度有关(如图8所示)。

图8 凹板筛后侧受力分析图 Fig.8 Stress analysis for cylinder on rear side of concave 1.脱粒滚筒 2.物料 3.整体式凹板筛 4.机架 5.推杆 6.连接头

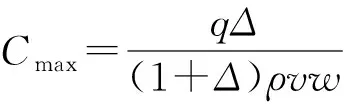

(3)

(4)

式中Pr——物料对凹板筛的正压力,N

KP——压缩系数

Cmax——非谷粒物料自然铺放厚度,mm

C——凹板筛后部凹板间隙,mm

n——指数

q——喂入量,kg/s

ρ——非谷粒物料自然铺放密度,kg/m3

v——茎秆在凹板筛平均线速度,m/s

w——凹板筛后部宽度,m

Δ——草谷比

凹板筛前部受到的挤压力在物料稳定喂入时对凹板筛后侧油缸的压力影响很小,可忽略不计。凹板筛后部的挤压力通过支撑轴和推杆将压力传递到后侧油缸上,后侧油缸上的压力与凹板筛所受挤压力的关系为

F=kPr+F0

(5)

式中F——后侧油缸上的压力,N

k——系数F0——空载压力,N

由以上分析得到,后支撑油缸内的油压力与喂入量的关系为

(6)

由式(6)可以得出,当联合收获机稳定均匀喂入时,凹板筛后侧压力主要受喂入量影响。

3 试验方案与结果分析

3.1 试验材料

2017年11月在江苏省苏州市吴江区进行田间试验。试验水稻为“嘉花”,其部分特性如表2所示。

表2 水稻物料特性 Tab.2 Properties of experimental rice

3.2 试验方法

试验参照GB/T 5262—2008《农业机械试验条件测定方法的一般规定》和GB/T 5982—2005《脱粒机试验方法》的要求进行。试验前,先量取20 m的水稻田长度,立2根标杆作为标记。试验时,联合收获机在收割区域之前先起步加速,到收割区域的时候保持匀速运动,用秒表计时,从割台刚进入收割区域开始计时,到割台刚出收割区域停止计时。物料经过切流滚筒的初脱分离、第一横轴流滚筒的主脱分离和第二横轴流滚筒的复脱分离后,茎秆从排草口排出,落在联合收获机后面的接料油布上。在收获之前先将挡位调为收获挡2挡,前进速度为0~1.5 m/s(试验样机的前进速度为液压无级变速),将油门调到最大,在收获过程中油门和挡位不变,通过这种方法可以使得滚筒转速为额定转速,通过控制操作手柄改变液压无级变速器的输出转速实现调节机器的前进速度,从而改变喂入量,使得喂入量为单一变量。

田间试验如图9所示。采用人工处理的方式收集油布上的茎秆质量、夹杂在秸秆中的籽粒及未脱净籽粒,从而获取茎秆量、夹带损失率和未脱净率。机器停止后,需测量实际割幅,并测量留茬高度。实际喂入量计算式为

(7)

式中q′——实际喂入量,kg/s

M1——排草口后油布上茎秆质量,kg

L——机器前进长度,取20 m

ρ0——单位面积籽粒质量,kg/m2

W——平均割幅,m

t1——前进时间,s

田间试验过程中平均割幅为2.58 m,留茬高度为15 cm,机器前进速度为0.68~1.42 m/s。

图9 田间试验 Fig.9 Field experiment

3.3 试验结果及分析

(1)脱粒过程中凹板筛左右两侧受力关系

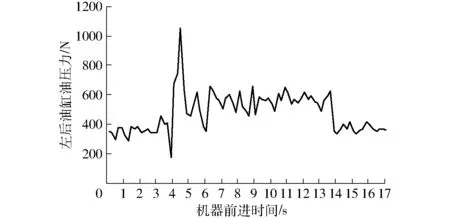

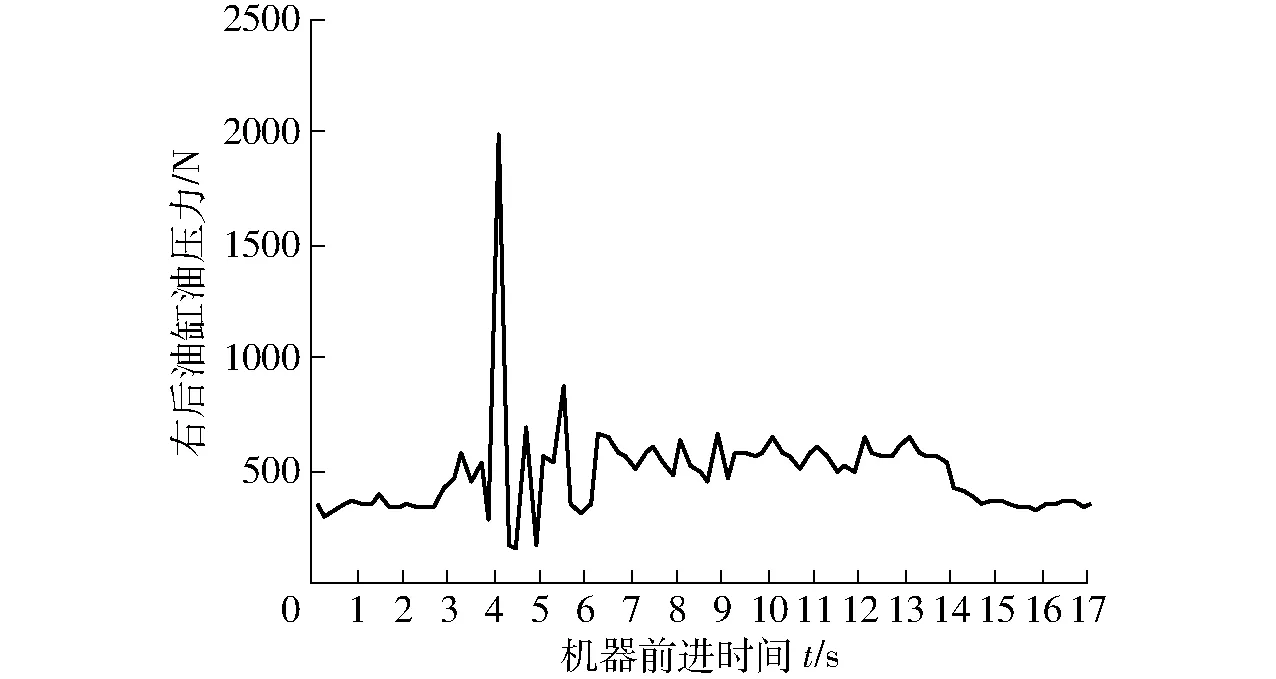

在水稻喂入量为6.0 kg/s的情况下,得到机器前进过程中左后油缸和右后油缸油压力的变化,结果如图10、11所示。

图10 机器前进过程中左后油缸油压力的变化曲线 Fig.10 Variation curve of oil pressure of left rear cylinder during harvesting

图11 机器前进过程中右后油缸油压力的变化曲线 Fig.11 Variation curve of oil pressure of right rear cylinder during harvesting

由图10和图11可见,在物料喂入前(0~3 s),机器在田间收获时,由于机械振动以及田块不平整等原因,左右两侧的油压力在平衡位置(345 N)上下小幅波动(300~390 N)。当不均匀的物料刚喂入切流滚筒时(3~7 s),凹板筛前部有物料进入而后部没有物料,凹板筛前部受到挤压力,导致后面油缸上的压力变小,后面油缸油压力也相应变小。当物料在滚筒的作用下运动到凹板筛后部时,物料受到凹板筛和脱粒滚筒的挤压力,凹板筛后部也相应受到物料层给予的挤压反力,在挤压反力的作用下,油缸上的压力增大,油缸油压力也相应变大。物料层厚越大,压力值变化越大。过了喂入初始阶段,进入稳定连续喂入阶段(7~14 s),单个油缸油压力在新的平衡点(557 N)附近小幅波动(450~660 N),并且左右两侧的油缸油压力一致。当停止喂入后(14 s以后),油压力降回到空载油压力。

(2)喂入量对凹板筛后侧油缸油压力以及脱粒分离性能的影响

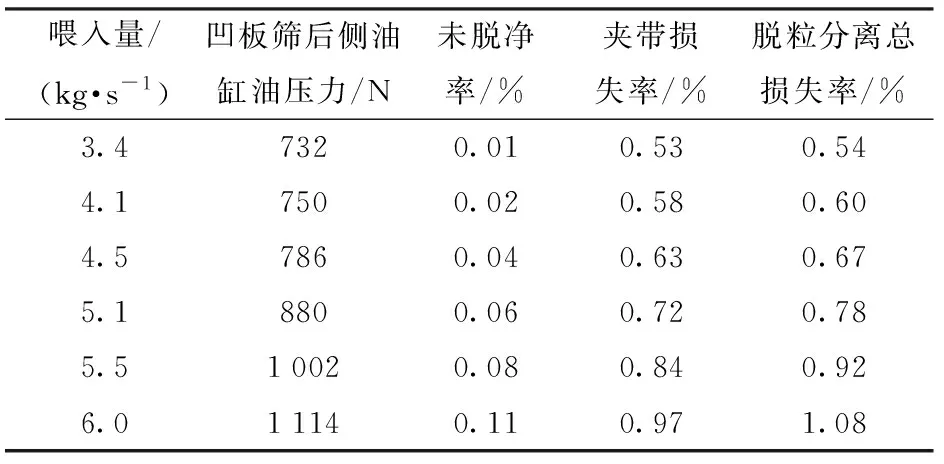

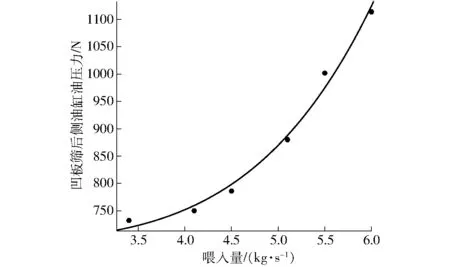

在凹板间隙为35 mm的情况下,进行不同喂入量的试验研究,每组重复3次取平均值,试验方案及试验结果如表3和图12、13所示。

表3 不同喂入量的试验方案与试验结果 Tab.3 Experiment method and results with different feed rates

图12 凹板筛后侧油缸油压力与喂入量的关系曲线 Fig.12 Relationship curve between feeding rates and oil pressure on rear side of concave

由图12可知,凹板筛后侧油缸油压力随着喂入量的增大而增大,能够较好地反映脱粒滚筒负荷的变化情况。当喂入量较小时,凹板筛和物料层之间的挤压作用比较小,传递到后侧油缸上的压力也比较小。当喂入量逐渐增大时,刚开始压力增长较缓,喂入量增大到一定值后,压力急剧增加,这是因为层厚较大,物料层和凹板筛之间的挤压作用比较显著。采用Matlab对获取的数据进行函数拟合,得到喂入量x和凹板筛后侧油缸油压力y的拟合方程式

y=0.069 3x4.877+691.9

(8)

拟合曲线如图12所示,决定系数R2为0.981 3,说明试验所得的函数模型具有较高的准确性,即在联合收获机工作稳定、喂入均匀、田间状况基本一致时,凹板筛后侧油缸油压力与喂入量的函数关系,与式(6)分析结果一致。

图13 喂入量对脱粒分离性能的影响 Fig.13 Effects of feed rate on threshing and separating performance

由图13可知,未脱净率、夹带损失率和脱粒分离总损失率都随着喂入量的增加逐渐增大,未脱净率增大比较缓慢,夹带损失率增大比较明显。这是因为在喂入量较小时,物料较少,单个谷穗受到的冲击作用比较显著,脱粒比较彻底,未脱净率比较小,此时谷物层比较薄,脱下来的籽粒容易穿过谷物层和凹板筛完成分离;当喂入量增大时,物料较多,单个谷穗受到的冲击作用减弱,但由于搓擦、梳刷和挤压的作用,未脱净率增加的幅度很小,而由于层厚的增加,脱下来的籽粒穿过谷物层的几率降低,导致夹带损失率增大。

(3)凹板间隙对凹板筛后侧油缸油压力以及脱粒分离性能的影响

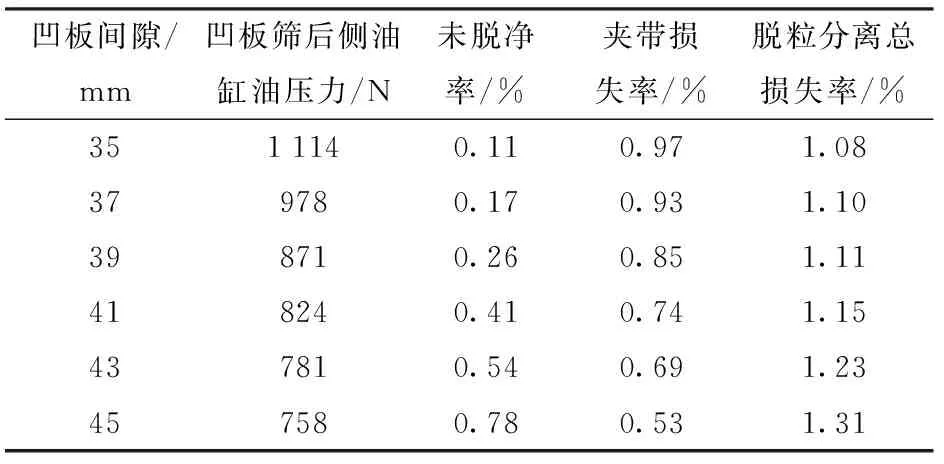

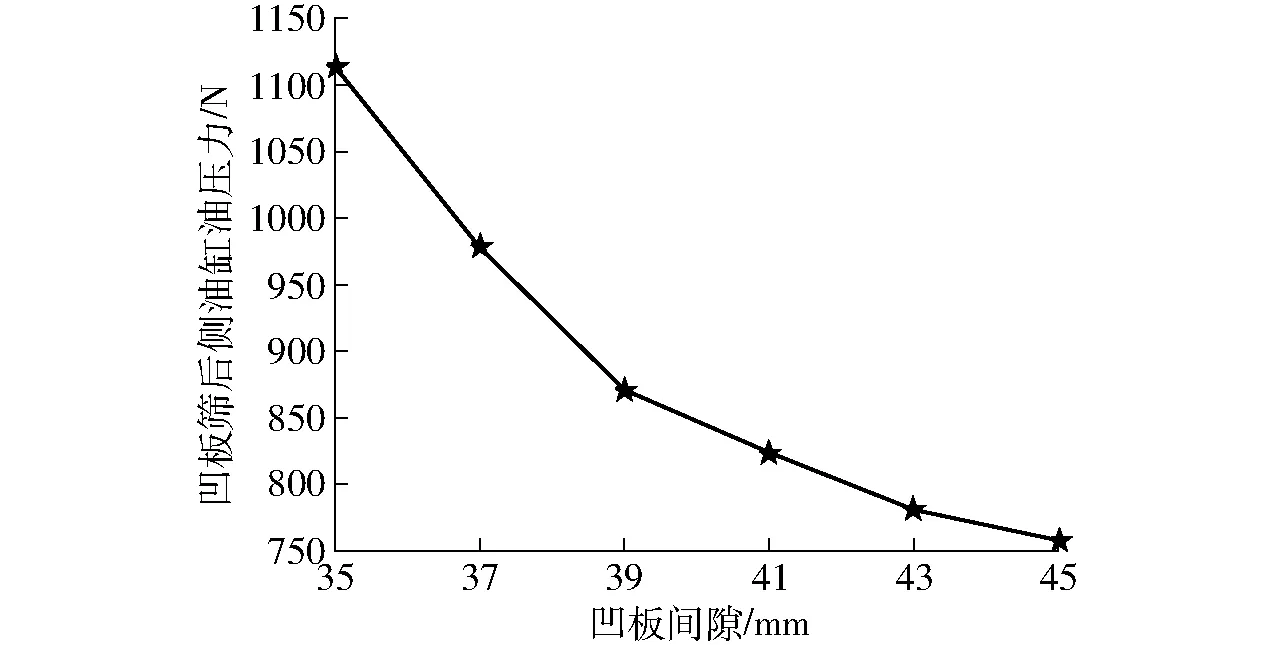

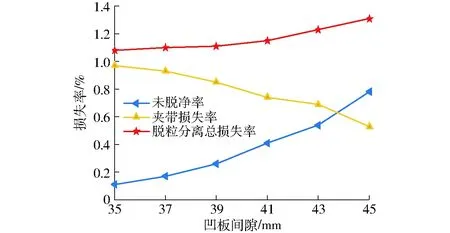

在喂入量为6.0 kg/s时,进行不同凹板间隙的试验研究,每组重复3次取平均值,试验方案及试验结果如表4和图14、15所示。

表4 不同凹板间隙时试验结果 Tab.4 Experimental results with different concave clearances

由图14可知,凹板筛后侧油缸油压力随着凹板间隙的增大而减小。当凹板间隙增大时,物料层厚不变,但物料和凹板筛之间的挤压作用降低,因此脱粒滚筒受到的摩擦阻力矩减小。脱粒滚筒堵塞是因为物料层厚过大,导致脱粒滚筒的摩擦阻力矩过大,脱粒滚筒提供不了如此大的扭矩,转速就会降低,导致物料无法顺畅地往后输送,堆积在凹板筛前部,层厚进一步增大,滚筒转速进一步降低,直至堵塞停转。通过以上分析可以得知,因短暂的喂入量过大导致脱粒滚筒负荷过大,可以通过增大凹板间隙的方法降低脱粒滚筒负荷,预防堵塞故障。

图14 凹板筛后侧油缸油压力与凹板间隙的关系曲线 Fig.14 Relationship curve between concave clearance and oil pressure on rear side of concave

图15 凹板间隙对脱粒分离性能的影响 Fig.15 Effects of concave clearance on threshing and separating performance

由图15可知,未脱净率随着凹板间隙的增大明显增大,夹带损失率随着凹板间隙的增大有所减小,但幅度不大,脱粒分离总损失率随着凹板间隙的增加而逐渐增大。这是因为凹板间隙增大时,不仅降低了脱粒元件对谷穗的挤压作用,还降低了作物与凹板筛以及作物与作物之间的搓擦作用,从而降低脱粒效果导致未脱净率增大,尤其是脱粒间隙过大时,未脱净率明显增大,另一方面,凹板间隙的增大使得脱粒滚筒与凹板筛之间的空间变大,谷物层变稀疏,所以籽粒透过谷物层的几率就增加,导致夹带损失率减小,但减小的幅度不大,所以脱粒分离总损失率呈现增长的趋势。

当实际喂入量大于额定喂入量(6.0 kg/s)时,脱粒滚筒堵塞的风险急剧增加,并且脱粒分离性能显著下降;实际喂入量低于额定喂入量时,虽然脱粒分离总损失比较小,但机器的脱粒分离性能并没有得到充分的发挥。综合考虑脱粒分离性能和脱粒分离装置的工作效率,当实际喂入量为额定喂入量(6.0 kg/s)、凹板间隙为35 mm时,机器的工作性能达到整机的最佳状态,此时凹板筛后侧油缸油压力的变化范围为900~1 320 N。

4 结论

(1)将原结构中分开的切流和第一横轴流凹板筛设计成整体式凹板筛,采用液压缸4点支撑方式撑起凹板筛,通过电磁换向阀控制油缸活塞杆的伸缩,达到调节凹板间隙的目的。凹板间隙调节范围为35~60 mm,调节速度为0~10 mm/s。

(2)凹板筛后侧油缸油压力随着喂入量的增大而增大,能较好地反映脱粒滚筒负荷的变化情况,可选用凹板筛后侧油缸油压力建立脱粒滚筒负荷监测系统。喂入量从3.4 kg/s增加到6.0 kg/s时,凹板筛后侧油缸压力由732 N增加到1 114 N,脱粒分离总损失率由0.54%增加到1.08%。空载下单个油缸压力为345 N,在额定喂入量下(6.0 kg/s),物料均匀喂入时,凹板筛后侧左右两个油缸的油压波动范围为450~660 N,凹板筛后侧左右压力一致。

(3)凹板筛后侧油缸压力随着凹板间隙增大而减小,脱粒分离总损失率随着喂入量的增大而增大。额定喂入量(6.0 kg/s)下,凹板间隙从35 mm增大到45 mm时,凹板筛后侧油缸油压力从1 114 N降到758 N,脱粒分离总损失率由1.08%增加到1.31%,表明可以采用增大凹板间隙的方式降低脱粒滚筒负荷,预防堵塞。

(4)在喂入量为额定喂入量(6.0 kg/s)、凹板间隙为35 mm时,整机工作性能最佳,脱粒分离总损失率为1.08%,凹板筛后侧油缸油压力的变化范围为900~1 320 N。