深部开采灾害及防治研究进展

杨 军, 闵铁军,2, 刘斌慧,2, 陈奎奎,2, 杨 柳

(1.中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室, 北京 100083; 2.中国矿业大学(北京)力学与建筑工程学院, 北京 100083)

随着经济社会的飞速发展,人类对资源的需求量不断增大,地球浅部的矿物资源逐渐枯竭,矿物资源的开采不断走向地球深处[1-5]。目前,煤炭资源开采深度达到1 500 m,地热资源开采深度超过3 000 m,有色金属矿开采深度超过4 350 m,油气资源开采深度已达7 500 m[1]。煤矿方面,中国煤炭产量中的90%以上都来自地下开采,埋深超过1 000 m的煤炭资源量占已探明的5.57×1012t煤炭资源的53%,经过长期大规模的开采,浅部资源逐渐减少,煤炭开采深度以每年10~25 m的速度向深部扩展,平均采深已达700 m左右,中东部主要矿井采深已达800~1 000 m[6-8]。据不完全统计,中国现有采深超过1 000 m的矿井共47座(总产量9 456×104t),平均采深1 086 m[1,9]。金属矿方面,国外开采深度超过1 000 m的金属矿超过80座,大多数分布在南非、加拿大、美国、澳大利亚、俄罗斯、波兰等地区,其中南非和加拿大最多,南非绝大多数金矿的开采深度超过2 000 m[10-12];当前,中国超千米深的金属矿约32座[3],如云南的会泽铅矿,安徽铜陵的冬瓜山铜矿,河北的寿王坟铜矿,辽宁抚顺的红透山铜矿等。未来,中国煤矿与金属矿的深部开采将趋于常态。

深部开采时,岩石赋存环境十分复杂,且其力学行为特征与浅部相比发生了明显变化,因此,深部资源开采中发生的灾害性事故与浅部相比,频率更高,程度更剧烈,成灾机理更复杂[2]。随着开采深度的增加,上覆岩层的自重应力以及构造应力均明显增大,导致巷道围岩产生剧烈变形,采场容易失稳,岩爆、冲击地压等灾害发生的次数、强度和规模均明显增大,给巷道支护和顶板管理带来了很大的困难[13]。同时,深部巷道围岩在破坏时表现出突然、剧烈的特征,破坏前兆不明显,这为技术人员在破坏发生前进行预测预报带来了很大的挑战。在深部开采条件下,受高地应力和高承压水的作用,煤岩层内积聚了大量的瓦斯以及其他气体和液体能量,在开采扰动的作用下,气体及液体能量会突然猛烈地向巷道和采掘工作面释放,造成严重的煤与瓦斯突出事故以及突水事故。另外,随着深度的增加,地温逐渐升高,高温环境不仅容易导致煤层自燃,引发矿井火灾和瓦斯爆炸事故,并且让工人难以集中注意力,降低了工作效率[14]。因此,针对深部开采出现的工程灾害问题,应该研究其发生机理并提出相应的防治措施。

1 引起深部资源开采灾害的因素

深部开采灾害频发,这是由深部岩体的赋存环境所决定的,即高地应力、高地温、高岩溶水压的“三高”赋存环境,这一赋存环境的特点决定了岩石的原始物理力学特性,另外,深部开采强烈的工程扰动加剧了深部岩体动力响应的突变性[1-2]。一是高地应力:包括上覆岩层的自重应力和地质构造运动产生的构造应力,深部岩体所承受的地应力往往超过其抗压强度,使其内部形成很高的地应力场,同时积聚了大量的变形能量。二是高地温:越往地下深处,地温越高,高地温不仅对岩石的力学特性和变形性质产生显著影响,而且会导致地应力的变化。三是高岩溶水压:地应力与地温升高的同时,岩溶水压也逐渐升高,高岩溶水压会促进岩体内裂隙的发育,改变岩体受力状态,造成矿井突水等灾害事故。四是强烈的开采扰动:强扰动会引起高强度的应力集中,且远高于工程岩体的抗压水平,在高地应力、高地温、高岩溶水压的共同作用下,极易导致深部岩体发生突然的、无征兆的破坏,如大范围的失稳和坍塌等。

在上述因素中,高地应力、高地温、高岩溶水压属于深部岩体赋存环境本身的特点,开采所引起的强扰动则是深部岩体赋存环境的附加特征,二者是导致深部开采灾害频发的根本原因[1]。人类社会不断发展,对矿产资源的需求不会停止,煤炭开采进入深部以后,将不可避免地面临高频度和高强度的动力灾害。因此,人们在进行深部开采时,必须事先预测预报发生动力灾害事故的可能性,并做好防范措施。目前,灾害类型主要包括软岩大变形、岩爆、高矿压、热害、瓦斯突出和强扰动等。

2 深部开采中的软岩大变形灾害

进入深部以后,受高地应力和工程扰动等作用,岩体所处的应力状态与浅部相比发生了明显的变化,使得深部岩体表现出软岩的特征,进入塑性变形阶段,产生围岩大变形和强流变等现象。

2.1 深部软岩工程大变形破坏机理

深部软岩中含有大量蒙脱石、高岭石等黏土矿物成分,这些黏土矿物内部电子结构的缺陷会使其产生负电性,从而对水分子拥有较强的吸附能力。井下开采过程中,岩体不断吸水膨胀,强度逐渐降低,最终导致围岩大变形和巷道塌方[15-16]。

研究深部岩体变形时,必须考虑地质环境因素的影响,如岩层的产状与结构以及地应力场的方向性等。研究表明,巷道方向与地应力主方向不同,岩体及岩层中的结构面不对称,都会明显降低深部巷道围岩的强度,使其产生非对称大变形破坏,常规的对称支护方法无法起到有效作用,需设计重点控制结构面的非对称支护方法[17-18]。

深井湿热的环境对围岩的物理力学性质产生了影响,通过对岩石从普通环境至高温高湿环境下的力学性质研究,发现高温高湿环境容易引起围岩软化,强度降低,产生较大的变形量,从而导致巷道失稳[19-20]。

2.2 深部软岩工程大变形控制对策

对深部软岩变形破坏机理的研究,为软岩巷道变形控制对策的设计提供了一定的理论依据。针对地质力学环境使巷道围岩产生差异性变形的问题,控制对策的重点是改善巷道周边围岩结构的力学性能,充分利用围岩和支护结构自身的承载能力,加强对围岩关键部位的支护,避免其产生剧烈变形,防止因巷道局部破坏而产生非对称大变形。经数值模拟和实验研究[18],提出了“锚网喷+锚索+底角锚杆”非对称耦合支护方式,并在实际工程应用中取得了较好的效果,有效地控制了巷道围岩关键部位的非对称变形,提高了巷道的稳定性。

除了在支护形式方面进行新的尝试,深部软岩大变形控制材料的研发也取得了新的进展。传统支护材料受允许变形量的限制,无法满足深部巷道围岩产生的大变形,往往被拉断失效。为此,何满潮等[21-22]研发了具有负泊松比效应(negative Poisson’s ratio, NPR)的新型恒阻大变形锚杆/索,适用于深部软岩巷道的围岩支护。新型恒阻大变形锚杆/索(NPR锚杆/索)是一种由负泊松比材料与结构组成的复合装置,如图1所示,可以在保持恒定工作阻力的同时提供较大的变形量,在巷道围岩出现大变形破坏时,新型恒阻大变形锚杆/索能够吸收周围岩体的变形能量,通过自身结构变形而不是材料变形来避免岩体发生变形,从而维护了巷道围岩的稳定。经过静力拉伸试验、动力冲击试验及现场工程应用等研究,结果表明,新型恒阻大变形锚杆/索可以有效控制巷道围岩缓慢大变形,抵抗动力冲击作用,保证了巷道围岩的稳定性,降低了发生冲击地压、巷道塌方等事故的风险,是深部软岩巷道支护的可靠选择[22]。

图1 NPR锚杆三维图[22]Fig.1 Three-dimensional view of the NPR bolt[22]

3 深部开采中的岩爆灾害

3.1 岩爆的机制

岩爆是井下巷道或硐室围岩在高地应力作用下发生突然破坏,破碎的岩石向自由空间弹射或抛掷的一种动力失稳现象,伴随着大量弹性应变能的猛烈释放[23-25]。随着开采深度的增加,地应力不断增大,岩爆发生的频率和破坏性也逐渐升高。岩爆现象通常发生在承受高应力的硬岩岩体中,诱发因素包括强工程扰动、叠加开采和构造面引起的高应力集中[26-27]。在深部高地应力状态下,开挖卸荷以及动力作用会导致巷道围岩中的应力场发生变化,并以两种形式产生岩爆,一种形式是直接造成围岩的破碎和岩块的弹射,另一种形式是使围岩中的已有断层和结构面或新结构面产生滑移,从而导致岩体的破坏和碎石的崩落[23]。

3.2 岩爆的预测与防治

岩爆造成的巷道垮塌、支护失效,以及井下设备损坏,作业人员伤亡,严重危害矿山安全高效生产和经济利益,因此,如何对岩爆现象进行及时的预测和有效的防治就显得尤为重要。

由于岩爆发生机制的复杂性和随机性,准确地预报岩爆发生的时间和地点十分困难,但岩爆主要是由深部岩体开挖卸荷引起的地应力变化所决定,且断层发育,支撑压力高,采掘空间大等不利因素的出现,会增加岩爆发生的概率。因此,通过工程地质勘查,地应力场现场实测,岩石力学实验和三维数值模拟等方法结合岩爆倾向性判据,对岩爆发生的可能性大小和强度进行评估和预测。例如,利用上述方式对玲珑金矿发生岩爆的可能性进行分析,结果表明,玲珑金矿深部花岗岩内储存着较大的弹性应变能,具有岩爆和冲击的可能性[28]。岩石力学实验包括单轴压缩循环加载实验,单轴与三轴刚性实验,加载岩爆实验和卸载岩爆实验等,通过实验结果分析岩石的破坏状态,破坏形式以及内部储存能量的特性。岩石脆性系数、弹性能量指数、应力系数和冲击能量指数等可作为判据对岩爆发生的倾向性进行分析,针对不同的矿井实际情况,应结合多个判据联合分析,并进行适当优化,增加岩爆预测的可靠性。

目前,地下开采主要采取以下措施对岩爆进行防治。

(1)对巷道和采掘工作面位置进行合理布局,优化开采和掘进区域的尺寸以及推进顺序,降低工作面周围岩体的应力集中,维护巷道及工作面岩体稳定。

(2)及时充填采空区,减小采空区空顶面积,避免顶板岩体长时间暴露,以防止长时间处于高应力状态下的岩体向自由空间弹射。

(3)采用锚网柔性支护对硐室及巷道进行支护,改善岩体的应力状态,主动吸收应变能,防止破碎岩石向自由空间抛掷和弹射。

4 深部开采中的高矿压灾害

随着开采深度的不断增加,上覆岩层自重应力明显增大,构造应力场更加复杂,巷道及采煤工作面矿山压力显现强烈,导致围岩变形严重,破坏范围和程度大,煤壁片帮、顶板冒落和支架损坏等现象突出[29-30]。深部开采时,传统浅部巷道支护材料与方法强度低,效果差,且需要多次维护和翻修,难以保持深部巷道围岩长期的完整与稳定。

4.1 深部高矿压控制技术现状

采用高预应力强力支护系统,可有效应对深部开采矿山压力强度高、危害大的问题,防止深部巷道围岩与顶板发生明显的变形与破坏。高预应力强力支护系统由强力锚杆、强力钢带、强力锚索及其他构件组成[31-32]。将锚杆预应力和强度进行大幅度的提高,抑制围岩发生离层、滑动,防止岩体内裂隙扩展或产生新裂纹,保持岩体的整体性和稳定性,利用托盘、钢带和金属网等构件扩大锚杆预应力的作用范围,改善岩体的受力状态。通过大幅度提高顶板锚杆的预应力和强度,控制顶板下沉,降低煤帮压力,抑制底鼓出现。同时,高预应力强力支护系统能够提供足够的延伸率,巷道围岩可以产生一定程度的连续变形,以释放岩体中的高应力。现场试验表明[33-34],高预应力、强力锚杆组合支护系统在深部开采矿压显现强烈的巷道具有良好的支护效果,可以有效控制巷道围岩的变形和破坏程度,保持围岩稳定性,避免不断的维护和修缮,确保井下安全开采。

4.2 深部巷道围岩控制技术研究进展

随着采煤深度的增加,传统长壁开采方法引起的围岩应力集中程度和采场矿山压力显现强度均明显增加,所造成的灾害事故也更加严重。针对这一问题,有学者提出了切顶卸压自动成巷无煤柱开采技术,通过定向爆破切缝技术切断矿山压力在顶板岩梁间的传递路径,待工作面回采后利用垮落矸石的碎胀性形成巷帮,实现无煤柱自成巷开采,在多座矿井的应用中都取得了良好的效果[35-37]。切顶卸压自动成巷无煤柱开采技术不仅使回采巷道处于矿山压力卸压区,降低了下一回采工作面的支承压力,有效控制了巷道围岩的变形,而且无须留设煤柱,减少了巷道掘进量,提高了资源回收率,为推动中国矿业科学技术变革做出了突出的贡献。

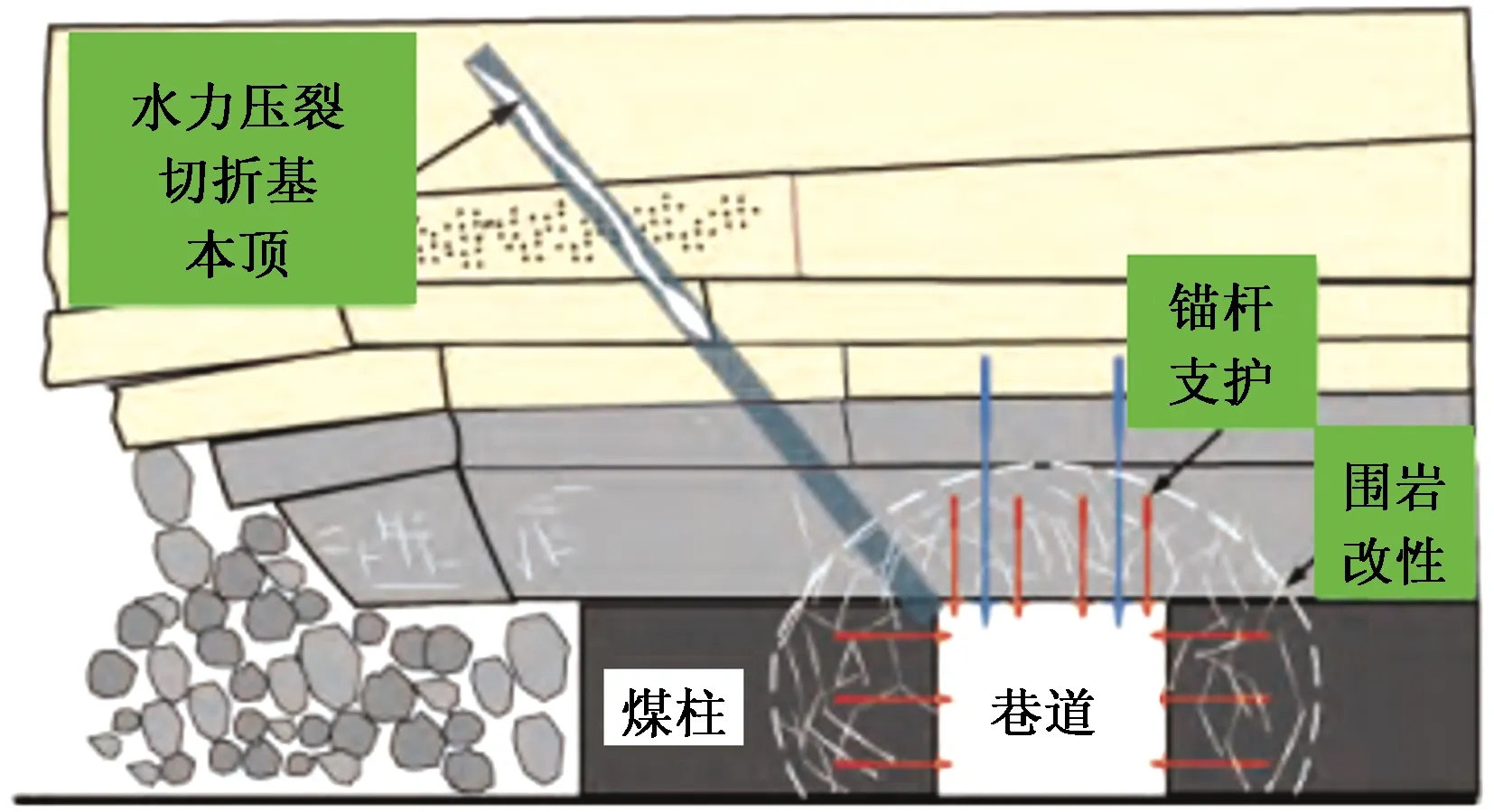

在技术构想方面,康红普等[38-39]提出了巷道支护-改性-卸压协同控制技术,如图2所示,以应对深部开采高矿压下的围岩控制问题。研发高强度、大延伸率、高冲击韧性锚杆支护材料与构件对围岩进行主动支护,开发深井巷道围岩高压劈裂注浆改性技术,研制深部巷道水力压裂主动卸压装备与技术,综合3种技术的优势与特点,实现深部巷道围岩的联合控制。

图2 锚杆支护-改性-卸压协同控制示意图[38]Fig.2 Schematic diagram of collaborative groundcontrol using bolting-grouting-destressing technology[38]

5 深部开采中的热害

随着开采深度的增加,地温逐渐升高,越来越多的矿井面临高温热害问题。根据资料,地温梯度通常情况下为30 ℃/km,在中国采深超过1 000 m的矿井,工作面温度可达34~36 ℃。高温高湿环境不仅会影响工人身心健康,降低工作效率,造成安全事故,还会触发岩体的热力学效应,产生矿井灾害[40-41]。

5.1 深部岩体的热力学效应

通过对取自深部的煤岩样品的试验研究发现,随着温度的升高,煤岩体的单轴抗压强度和弹性模量均逐渐降低,即煤岩体抵抗变形与破坏的能力降低;同时,随着温度的升高,煤样中吸附的甲烷和二氧化碳等气体逐渐逸出,尤其当温度超过30 ℃时,煤样中逸出的瓦斯量急剧增加[42-43]。环境温度升高会导致煤基质中的瓦斯压力增加,有效应力减小,从而使煤体强度减弱;当吸附瓦斯解吸后,煤基质发生收缩,宏观裂缝面的摩擦减小,也使煤体强度降低。高温使原本吸附态的瓦斯气体分子转变为游离态脱离煤体颗粒表面,填充在微裂隙中间,增大了颗粒间裂隙的同时降低了黏结力,则煤体抵抗变形的能力减弱。深部开采时,高温软化效应和高温吸附气体逸出效应是导致矿井塌方和瓦斯爆炸事故的重要原因。

5.2 热害的控制对策

深井高温环境影响工人健康,危害矿井安全,须采取相应措施进行控制。传统的通风、热源隔离和个体防护等非人工制冷技术无法解决深井高温热害问题。在长期的工程实践探索中,形成了以地面集中制冷降温系统、地面排热井下集中降温系统、回风排热井下集中降温系统、地面热电联产制冷降温系统和冰冷降温系统等为主的人工制冷技术,在一定程度上缓解了深井高温热害现象。地面集中制冷降温系统是通过地面的制冷机组和井下的换热器,将地面的水冷却后输送到工作面进行降温,其优点是主要设备在地面,维护方便,但在采深超1 000 m的矿井中应用较少,原因是其输送管线长,需要的设备压力和造成的冷损都比较大。地面排热井下集中降温系统是将压缩冷凝机组布置在井下,地表保留冷却塔进行散热,缩短了冷能输送距离,降低了冷损,但向地面排热管道线路长,设备承压大[44]。回风排热井下集中降温系统则是将水冷却器和冷凝机组都布置在井下,缩短了输送管线长度,但冷却器在井下,排热困难,适用于冷量较小的工作面或掘进头降温。地面热电联产制冷降温系统利用电厂余热以及溴化锂制冷机组和乙二醇螺杆制冷机组制备出乙二醇溶液并输送至井下,经井下换冷器为工作面提供凉风,这一方法将瓦斯电厂的废弃余热充分利用,但输送管路长,冷损大,且使用条件受限。冰冷降温系统是将地表制冰系统制出的冰送至井下,用冰将井下水冷却后对工作面进行喷雾降温,优点是输送管路无须承受高压,缺点是冰在输送时冷损大易导致管道堵塞。

除上述技术外,以矿井涌水为冷源的温控模式逐渐得到应用[45]。该模式利用能量提取系统从矿井涌水中提取冷量,然后用提取出的冷量同采掘面高温气体进行换热,从而降低工作面的温度,此外,被提取冷量后的矿井涌水在被输送至地面的同时,可携带热能至地表从而为锅炉供热,该温控技术分为矿井涌水丰富型、矿井涌水不足型和矿井涌水缺乏型3种模式以适应不同的矿井条件。以矿井涌水为冷源的温控模式不仅实现了井下降温的目的,还完成了矿井热害转化为地面热能的有效利用,保障了矿井安全生产和绿色环保发展,在实际应用中取得了显著的效果[40,46]。

6 深部开采中的瓦斯突出灾害

在成煤过程中,煤化作用会产生甲烷等气体,随着埋藏深度的增加,在高温、高压条件下,以甲烷为主的烃类物质伴随煤化作用大量产生,使深部煤层瓦斯压力和瓦斯含量增大,同时,深部高地应力降低了煤层透气性。在深部高地应力、高温和采掘扰动条件下,瓦斯的赋存特点增大了发生瓦斯爆炸和煤与瓦斯突出事故的风险[47-48]。因此,深部矿井瓦斯防治措施的研究对于降低事故发生概率和保障矿井安全生产有着极其重要的意义。

深部开采时,瓦斯综合治理应当从防突和抽采两个方面着手[49]。防治煤与瓦斯突出措施可分为区域防突措施和局部防突措施,其中,区域防突有效措施包括开采保护层和预抽煤层瓦斯,局部防突措施主要为水力化措施,包括水力压裂、水力冲孔和煤层注水等。瓦斯抽采分为本煤层瓦斯抽采、邻近层瓦斯抽采和采空区瓦斯抽采[50-51]。实际情况中,受瓦斯来源、地质条件和煤岩体力学性质等因素影响,采用单一的防治措施可能无法实现目的,往往需要采取多种措施综合治理。

6.1 深部开采的区域防突措施

开采保护层是治理煤与瓦斯突出最为有效的区域性措施。开采保护层后,采场周围的煤岩体发生移动变形,应力场重新分布,使得采空区顶板周围地应力降低,被保护层卸压,煤层发生膨胀变形,从而增大了煤层的透气性,加强了瓦斯的解吸与流动速率,使得被保护层中的瓦斯压力降低,瓦斯含量减小[52-53]。在开采层间距较小(<50 m)的煤层群时,被保护层卸压后,层间薄弱的岩层会产生裂隙,为采空区和邻近层的瓦斯涌向开采层提供了通道,从而导致开采层瓦斯超限。此时,需将采空区抽采和邻近层抽采两种方式结合才能够降低本煤层工作面和上隅角的瓦斯含量,同时也促进了被保护层瓦斯的释放。在开采突出煤层上方的极薄保护层时,可利用钻卸法使煤层应力重新分布,达到卸压效果,防止被保护层煤与瓦斯突出。

当开采单一煤层或保护层为突出煤层时,需进行本煤层瓦斯抽采以降低煤层瓦斯压力,减少瓦斯含量,避免发生瓦斯突出危险。瓦斯抽采不仅可以有效防止煤与瓦斯突出,还可以将瓦斯作为能源充分利用。本煤层瓦斯预抽是向突出煤层打大量钻孔,使煤体转变为局部卸压状态,并进行瓦斯抽采以降低瓦斯含量和压力,从而使煤层发生变形,地应力减小,透气性系数增加,实现降低煤与瓦斯突出危险性、保障采掘工作顺利进行的目的。本煤层瓦斯预抽包括地面长钻孔抽采、穿层钻孔条带抽采、顺层钻孔抽采、网格式穿层钻孔抽采以及综合抽采等方式[54]。

6.2 深部开采的局部防突措施

在抽采瓦斯的条件下,可进一步采取水力化措施以增大煤层透气性,提高抽采效率。通过水力冲孔、水力冲刷和水力压裂等措施,使煤层中出现空洞,或使已有孔隙与裂缝扩展,引起煤体中的应力重新分布,增大卸压范围,促进瓦斯排出[55]。煤层注水可以湿润煤体,使其物理力学特性发生变化,原本的脆性破坏转变为塑性破坏,提高煤体的强度和稳定性。

7 深部开采中的强扰动灾害

7.1 深部岩体工程的强扰动特征

除原始地应力环境外,地下岩体的应力环境还包括工程扰动引起的扰动应力。扰动应力包括开挖引起的应力重分布和爆破、切削等带来的动态应力波动[56]。深部开采时,岩体处于静水压力状态,采掘活动引起的工程岩体的动力响应更加复杂多变,表现出明显的强扰动特征。由于深部原岩应力较高,煤层开采、凿岩掘巷、水力压裂等局部卸荷作用引起的高集中应力往往超过岩石的极限荷载,使周围岩体形成扰动影响区,工程采动引起的弹性能释放和应力波传递情况决定了扰动影响区的范围,扰动影响区的不断发展导致岩体发生流变甚至破坏[57-62]。深部巷道开挖后,支护作用可以调整围岩应力变化路径,使扰动区内岩石的最终应力分布状态更合理,避免巷道发生失稳破坏。

7.2 深部岩巷强扰动控制技术

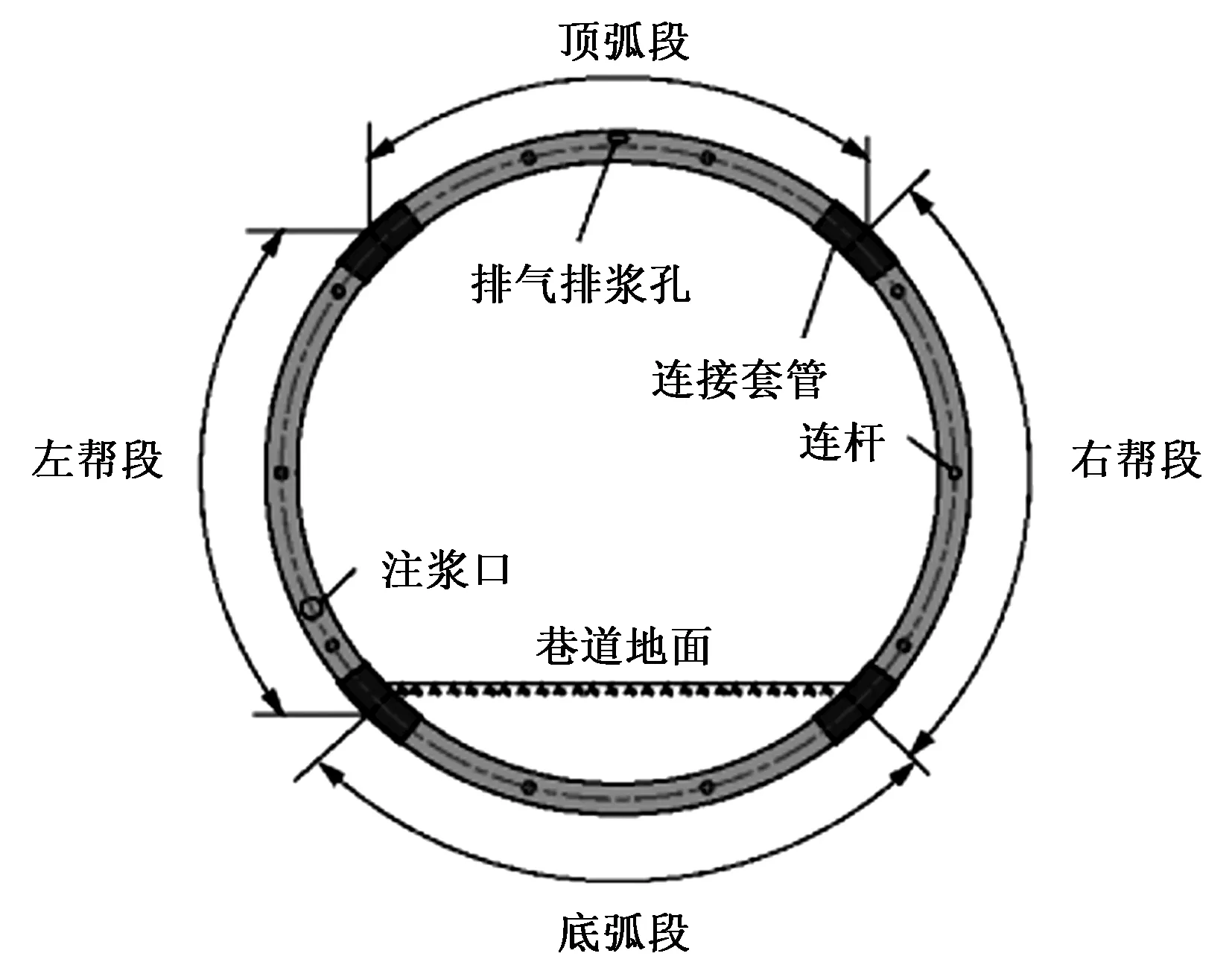

针对深部受高地应力和强扰动影响的巷道,一般采用的支护方式是首先对围岩完成柔性让压支护,然后选择适宜的时间实施二次高强度支护。但传统加强支护采用的是U形钢支架,支护反力和支护强度较低,支护能力不足,且受扭转时易发生变形。针对这一问题,提出由锚网喷+钢管混凝土支架组成的复合支护技术[59,63]。初次锚网喷支护的目的是改善围岩的受力状态,增大其自身承载能力;二次加强支护使用钢管混凝土支架,可提供1 500~2 500 kN的支护反力。为适应深部巷道的变形,使围岩能够适度泄压,初次支护和支架间留有100~200 mm的空间,并用柔性支护体进行填充。钢管混凝土支架是根据巷道断面的形状与尺寸,将空钢管制作成相应的规格,并在空钢管内填充混凝土形成的构件,其结构如图3所示。支架分为左帮段、右帮段、顶弧段和底弧段4部分,通过套管将各段相连,相邻支架间用连杆连接。受钢管管壳的束缚,支架内的混凝土处于三向受压状态,其抗压强度因此增强[59,64]。当受到轴向压力作用时,钢管和混凝土能够共同承载,这一特点增强了结构的稳定性,延长了支架的使用寿命。钢管混凝土支架断面为无异向性的圆柱状,克服了U形钢支架易发生扭曲变形导致结构失稳的缺点。

室内力学性能试验和现场工程应用表明,钢管混凝土支架具有较高的承载能力,结构稳定,支护强度高,可以提高深部巷道围岩的抗扰动强度,对强扰动下巷道的变形破坏进行积极有效的控制。

图3 钢管混凝土支架结构示意图[59]Fig.3 Schematic diagram of the concrete-filled steel tubular stent[59]

8 深部开采灾害防治面临的挑战

现阶段,深部开采岩体力学理论与灾害控制技术研究取得了一定的进展,获得的成果对工程实践提供了一定的帮助。然而,考虑深部岩体现场原位应力状态以及开采或开挖路径影响的深部岩体力学理论尚处于初步探索过程,有关深部岩体的基本力学特性、损伤变形破坏过程、能量耗散与释放规律等一系列力学行为还需深入研究与验证,对于岩体变形尤其是岩爆的监测系统与方法的研究还要做大量工作,深部矿井多种灾害可能同时显现引起的复合型灾害给防治技术研究带来了很大困难。此外,深部资源流态化、智能化、无人化绿色安全开采理论与技术是值得深入研究与突破的方向[65-69]。

9 结论

随着人类对资源的需求和采掘机械化程度的不断提高,浅部资源逐渐枯竭,越来越多的矿井逐步进入深部开采。通过对深部开采面临的工程问题及防治措施的分析,得到以下结论。

(1) 深部岩体复杂的赋存环境即高地应力、高地温、高岩溶水压和强烈的工程扰动,是导致深部开采灾害频发的根本原因。

(2) 关于深部开采中遇到的问题,如软岩大变形、岩爆、高温热害、瓦斯突出和强扰动等,目前进行了一些理论分析和试验研究,提出了相应的防治措施,并在实际工程应用中取得了积极的效果。

(3) 目前人们已经认识到传统的岩石力学理论不适用于深部开采,有关深部岩体性质和力学行为,岩体变形监测和预警,岩体稳定性控制理论与技术,绿色高效开采理论与技术,以及相关的试验方法和设备还有待进一步研究。