粉煤灰地层液化特性试验研究

王玮健,周盛全,柯宅邦

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.安徽省建筑科学研究设计院,绿色建筑与装配式建造安徽省重点实验室,安徽 合肥 230032)

煤炭是我国最主要的一次能源,其燃烧产生的粉煤灰是我国年排放量最大的工业废渣之一[1-2]。粉煤灰是一种火山灰质材料,多为轻质多孔的松散体,具有自重轻、含水率大、压缩性高、渗透性好等特点。大多数粉煤灰的粒径分布通常类似于砂类土,其动力特性更接近于砂类土,在地震荷载作用下易发生液化,这种特性易导致粉煤灰地层的承载力降低[3-6]。因此,分析粉煤灰地层液化特性十分重要。

液化泛指土体在现场表现出的各种类似流体性态的现象[7]。目前对液化的研究主要存在两种理论。一种是初始液化理论,从液化的初始应力状态出发,认为液化的发生是由于土中孔隙水压力升高导致法向有效应力为零;另一种是稳态强度理论,强调土的液化流动特征,认为砂土液化是土体强度降低过程中的流动破坏,流动破坏时的土体强度与土性和应力密切相关[8-11]。国内外学者对液化特性进行了大量的试验研究。国外利用振动台对液化性能的研究起步较早,R.V.Whitman[12]等最早研制出了一种堆叠环式模型箱投入振动台试验来研究饱和砂土的抗液化性能。国内起步相对较晚,黄春霞等[13]利用自行研制的简易单向振动台和大型叠层剪切变形模型箱进行了试验研究,通过量测振动过程中砂土的孔隙水压力,得到了饱和砂土地基液化规律以及振动加密对其抗液化能力的影响;王兰民等[14]利用振动台模拟试验对饱和原状黄土液化现象及其基本特征进行了研究,得出了饱和原状黄土的液化现象在超孔隙水压力增长、持续与消散的趋势上与饱和砂土具有可比性的结论;王炳辉等[15]对饱和砂砾土进行了小型土箱振动台试验研究,得出了饱和砂砾土的抗液化强度随着含砾量和相对密度的增加明显增大的结论;冯忠居等[16]对强震区饱和粉细砂液化问题进行了振动台模型试验研究,得到了不同深度饱和细粉砂孔压比的变化规律,探讨了饱和粉细砂的液化判别方法。

以上试验多集中于对砂土、粉土及黄土的液化特性进行研究,给砂土、粉土及黄土的液化性能提供了参考,但缺乏对粉煤灰地层液化特性的探究。本文拟对粉煤灰地层进行基于振动台的室内模型试验,模拟自由场在地震作用下的振动变化情况,对比分析不同深度粉煤灰地层孔隙水压力的变化情况,并对粉煤灰地层的液化机理进行分析,为粉煤灰地层液化特性的进一步研究奠定基础。

1 研究方法

1.1 试验材料

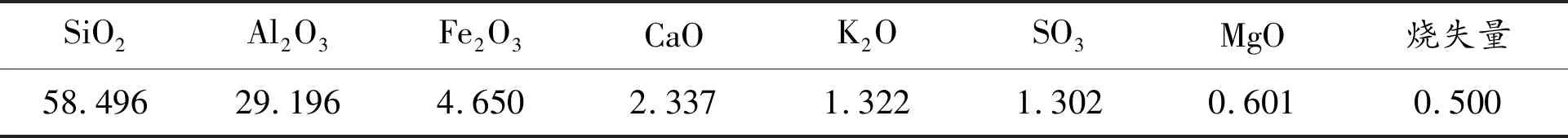

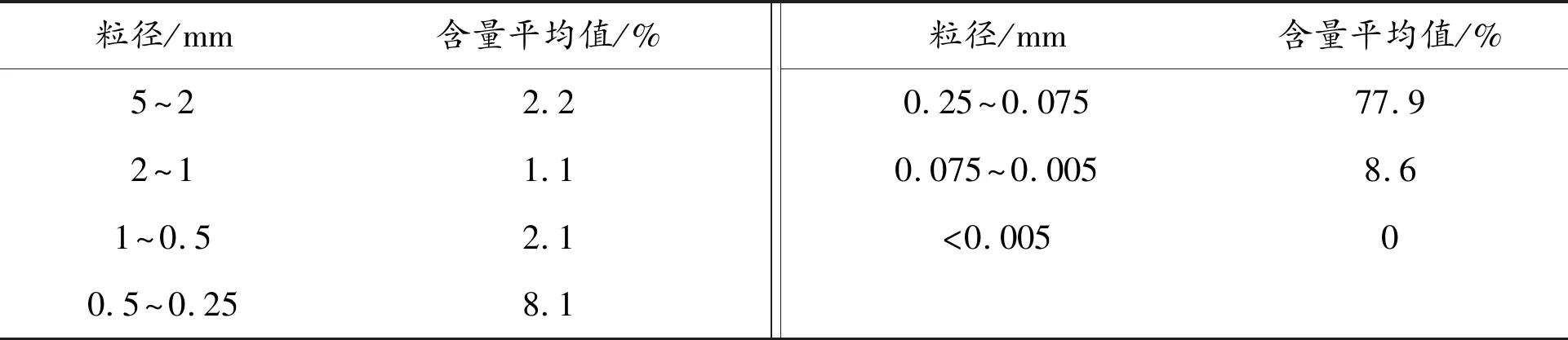

试验所用粉煤灰取自淮南上窑回填灰场,试验测得过5 mm筛的粉煤灰基本化学成分如表1所示,粉煤灰的粒径组成如表2所示,粉煤灰的颗粒级配曲线如图1所示。

表1 粉煤灰基本化学成分 %

由表1知,试验所用粉煤灰的主要化学成分为SiO2、Al2O3及Fe2O3,其总量约占粉煤灰的92%。CaO含量较低只有2.337%,小于10%属于低钙粉煤灰,基本无自硬性。K2O,SO3及MgO含量亦较低。

表2 粉煤灰的粒径组成

图1 粉煤灰的颗粒级配曲线

由表2和图1可知:试验所用粉煤灰的粒径主要集中在0.25~0.075 mm,占总成分的77.9%,粒径小于0.005 mm的含量为0,无黏粒含量,其粒径组成类似于砂土。

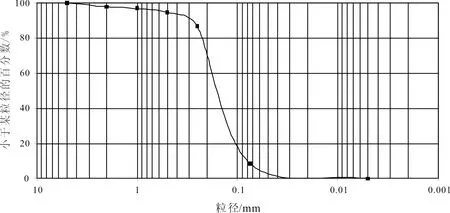

1.2 试验仪器

试验采用的振动台为浙江土工仪器制造有限公司生产的小型振动台,台面尺寸为1 m×1 m,振动频率为2 860次/min,振幅为0.3~0.6 mm,最大载重250 kg,见图2(a)。数据采集仪为江苏联能电子技术有限公司生产的YE2539高速静态应变仪,见图2(b)。传感器为孔隙水压力计,由丹阳市华诚土木工程仪器厂生产,型号为LY—350型,见图2(c)。模型箱属刚性模型箱,材料选用有机玻璃,箱体外边缘尺寸为(500×600×500)mm,有机玻璃壁厚10 mm。为了保证模型箱在振动过程中有足够的刚度和强度,在模型箱箱体四周做套箍处理。为了减小刚性模型箱在试验过程中产生的模型箱效应,在刚性模型箱内壁上粘贴若干层柔性材料。本次试验采用20 mm厚EPE珍珠棉板作为柔性材料来消减模型箱效应,见图2(d)。

图2 试验仪器图

1.3 试验方案

将组装好的模型箱固定在小型振动台上,为保证粉煤灰地层的饱和度,试验采用水沉法对粉煤灰进行装填。本试验设计装填高度为32 cm,每8 cm为一层,分4层装填完毕。每层按照以下步骤进行装填:先向模型箱内注入高度8 cm的水,再将烘干的粉煤灰缓慢分层加入其中,制备过程始终保持箱内水面没过粉煤灰的表面,使用相应工具进行适当压密压实,接着下一层继续按上述步骤向模型箱内加入水和粉煤灰直到装至指定高度32 cm。粉煤灰样在自重条件下静置12 h使其完全饱和,静置后对其表面多余水分进行吸附排除,使粉煤灰表面与水面持平,并测量记录试验前、后粉煤灰样表面到模型箱顶的垂直距离。

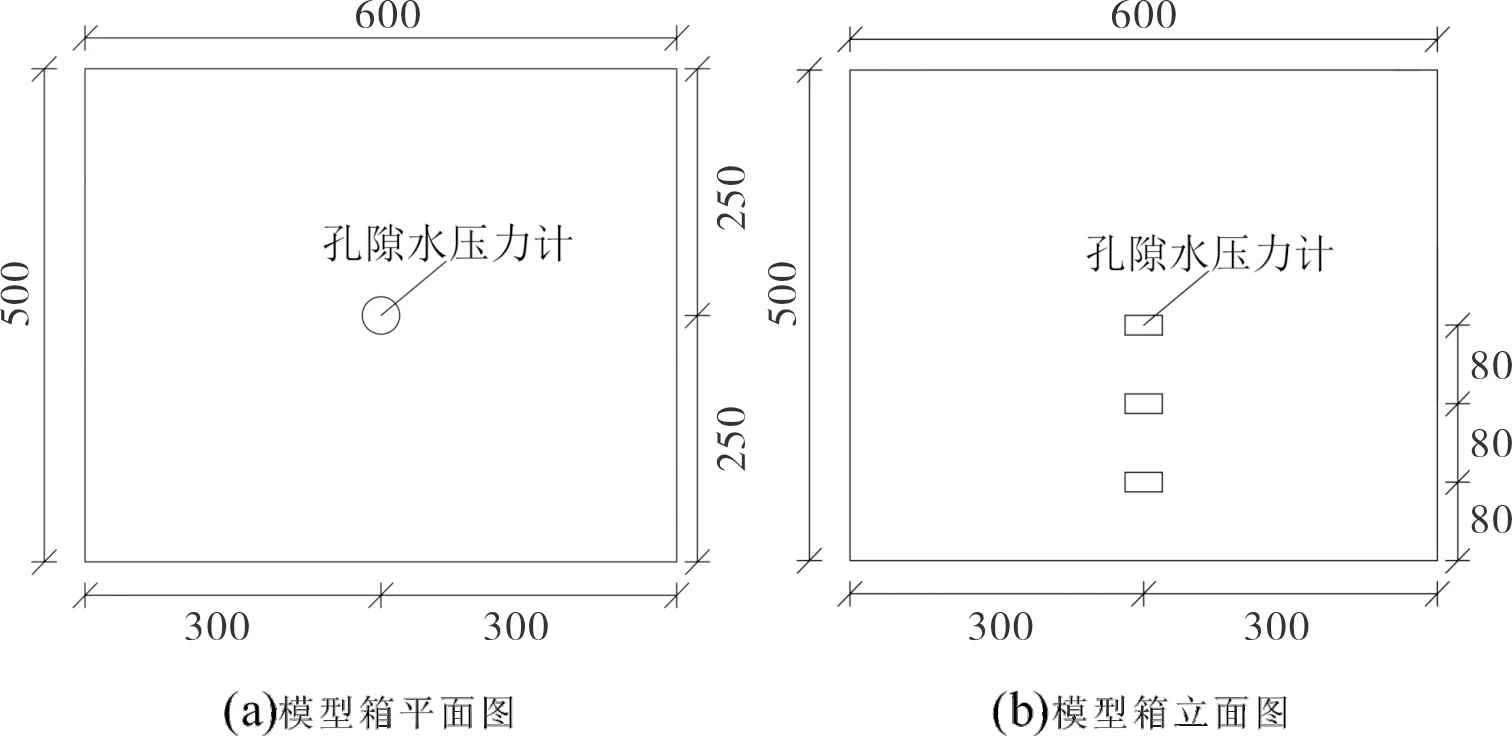

粉煤灰地层模型试验中传感器埋设主要是孔隙水压计,在粉煤灰装填时随时注意传感器的埋设位置,及时将传感器埋入设计位置。传感器导线沿埋设好的土层表面以最短距离到达模型箱内壁且沿着模型箱内壁接到箱外,以免因传感器导线使箱内粉煤灰产生架空结构影响试验结果。孔隙水压计分3层埋设,埋设深度分别为80 mm,160 mm,240 mm,其主要作用为监测粉煤灰地层从振动开始到完成时不同深度的土层在一段时间内的孔隙水压力的变化。传感器的具体埋设位置见图3。

图3 传感器布置图(单位:mm)

2 试验结果及分析

2.1 试验的宏观现象分析

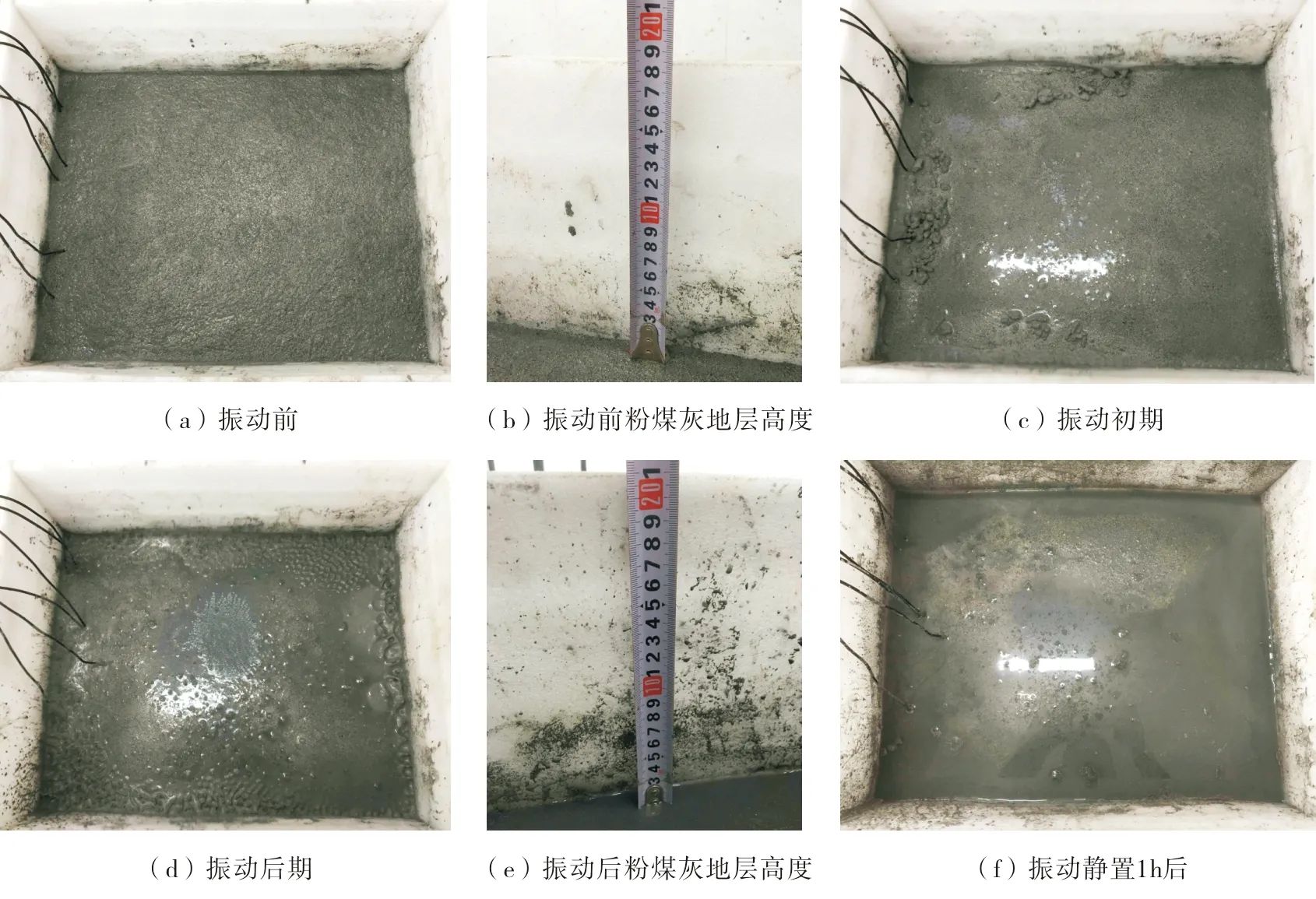

粉煤灰地层试验振动前后的宏观现象变化见图4。

图4 试验振动前后的宏观现象

由图4可知,振动开始前,模型箱内粉煤灰表面基本平整,粉煤灰处于饱和状态,表面无水析出。振动初期,可以看到模型箱内壁粉煤灰表面开始变得不平整并出现鼓胀现象,中间粉煤灰表层开始析水。振动继续,表层粉煤灰开始胀破出现很多微小裂纹,可以观察到沿着模型箱内壁四周和裂纹处有水和粉煤灰颗粒涌出,出现液化中的“喷砂冒水”现象,据此判断液化已经开始发生。随着振动时间的持续,裂纹消失,大量的水和粉煤灰急剧涌出,“喷砂冒水”现象变得愈加明显,液化非常明显,可以观察到粉煤灰地层有明显下沉。振动结束后,由于涌出的水无法及时排出,粉煤灰地层表面积聚了一层水灰混合体,并产生了大量泡沫。试验结束后,排除表面的水灰混合体后发现粉煤灰地层沉降20~25 mm,整个粉煤灰表层轻轻一碰就会有水析出,并出现水和粉煤灰的流动现象,将表层粉煤灰挖去可以观察到其内部含有大量的水,表明粉煤灰不具备排水和抗剪切能力,在地震时饱和粉煤灰地层由于不能及时排水而导致其液化现象的发生。在将模型箱内粉煤灰挖出的过程中,发现随着开挖深度的增加,粉煤灰在振动荷载作用下进一步被挤密压实,使其相对密实度增加,内部孔隙减小,向下开挖也逐渐变得困难。

2.2 试验结果分析

2.2.1 孔隙水压力变化规律

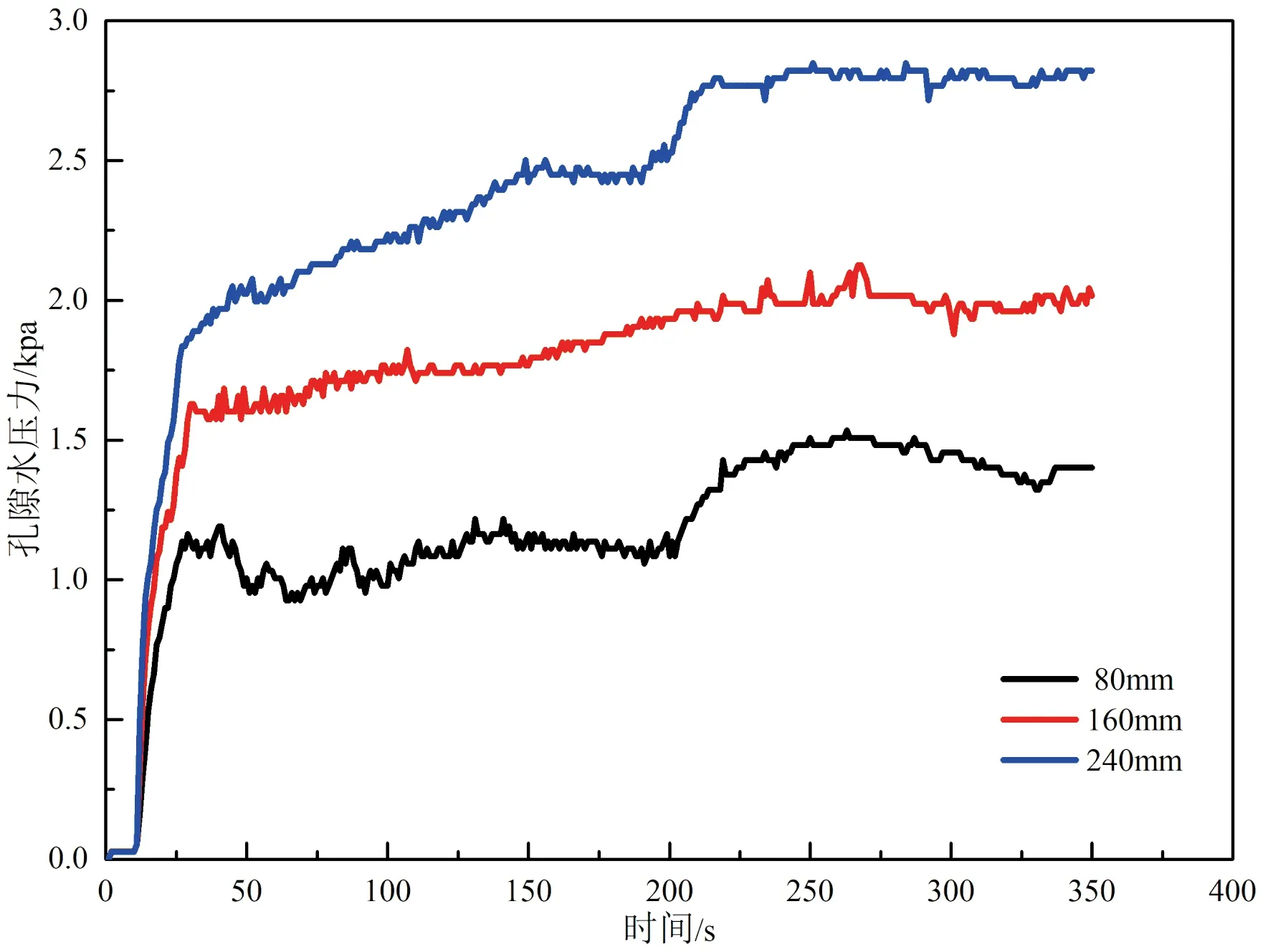

试验通过在粉煤灰地层中埋设3个孔隙水压力计监测其内部不同埋深处的孔隙水压力变化规律,孔隙水压力计的埋设位置分别距表层80 mm,160 mm和240 mm。数据采集仪采集到的试验数据需要进行换算,根据孔隙水压力计标定时对应的线性方程将采集到的试验数据换算成相应的孔隙水压力值,得到不同深度处的孔隙水压力时程曲线,如图5所示。

由图5可知:在振动开始后,不同埋深处的孔隙水压力都急剧上升,在试验开始后的前30 s,不同埋深处的孔隙水压力值基本都呈直线上升趋势,并在此过程中达到极值,埋深为80 mm、160 mm、240 mm处的孔隙水压力极值分别约为1.2 kPa、1.6 kPa、2.0 kPa。随着试验时间的增长,不同埋深处的孔隙水压力值仍有所增加并逐渐趋于稳定,直到试验结束。埋深为80 mm、160 mm、240 mm处的孔隙水压力峰值分别在1.4 kPa、2.0 kPa、2.8 kPa处上下浮动。可以发现孔隙水压力值随着埋深的增加呈现出依次增大的趋势,原因是粉煤灰地层底部与四周是不透水层,振动过程中产生的水只能不断向上涌出,并大量积聚在粉煤灰地层表面,因此随着粉煤灰地层深度的增加使得其排水路径变长,孔隙水压力消散缓慢,容易发生积聚,这些水大量积聚并包围在粉煤灰的表面,减小了粉煤灰颗粒之间的黏聚力使其出现了类似流体的液化现象。

图5 孔隙水压力时程曲线

图6 孔压比时程曲线

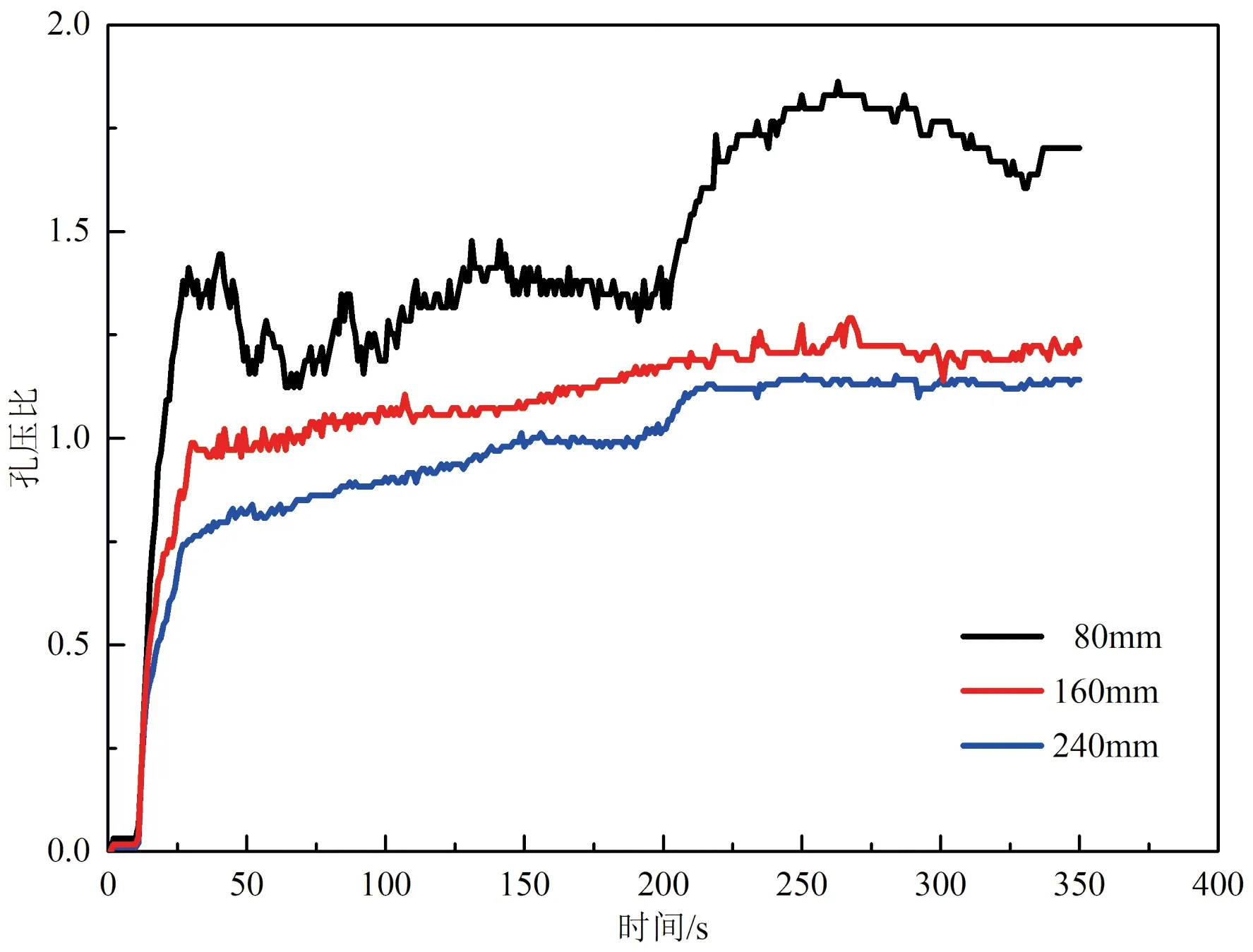

2.2.2 孔压比变化规律

采用初始液化理论进行分析,当发生液化时土的有效应力变为零,此时土体内部的孔隙水压力完全抵消了其初始有效应力,孔隙水压力与初始有效应力的比值,即孔压比来反映土层在某时刻的液化程度。结合本次试验观察到的宏观现象和测试数据结果,粉煤灰地层出现液化现象时的孔压比为1.0。但相关研究表明[17],砂粉土孔压比0.68可以作为液化破坏开始标志,由于粉煤灰动力特性类似于砂粉土,可以认为孔压比在小于1.0时粉煤灰类似于砂粉土也会达到液化水平。粉煤灰地层不同深度处的孔压比时程曲线如图6所示。

由图6可知:距离粉煤灰地层表面240 mm处土层的孔压比小于距离粉煤灰地层表面160 mm处土层的孔压比,而距离粉煤灰地层表面160 mm处土层的孔压比小于80 mm处土层的孔压比,即距离粉煤灰地层表面80 mm处土层的孔压比最大,说明粉煤灰地层上层相比于其中下层更容易发生液化,液化势态是从上层向中下层逐渐扩散的。可以发现孔压比随着埋深的增加呈现出依次减小的趋势,上层的孔压比大于中下层是因为下部地层的水不断向上涌出导致上部地层的孔隙水积聚较多,孔隙水压力有所增加,且上部地层的初始有效应力较低,故其孔压比较大。粉煤灰地层的上层、中层和下层孔压比在试验开始30 s左右达到极值,分别约为1.38、0.99、0.75,说明粉煤灰地层达到了液化水平。随着试验的进行,不同埋深处的孔压比都有所增加并逐渐趋于稳定直至达到峰值,试验结束后粉煤灰地层内部不同埋深处土层的孔压比都已经达到1.0或更高值,说明此时粉煤灰地层已经完全液化。

3 结论

为了探究粉煤灰地层的液化特性,对饱和粉煤灰地层进行了基于小型振动台的室内模型试验,分析了不同深度处粉煤灰地层的孔隙水压力和孔压比的变化情况,得出以下结论:

(1)粉煤灰地层在振动过程中会出现液化中的“喷砂冒水”现象,振动结束发现粉煤灰地层有明显下沉,表面积聚了一层水灰混合体,内部随着埋深的增加,孔隙减小,相对密实度增加。

(2)粉煤灰地层的孔隙水压力会随着埋深的增加呈现出依次增大的趋势,不同埋深处的孔隙水压力值在短时间内以近似直线上升趋势达到峰值后仍有所增加并最终趋于稳定。

(3)粉煤灰地层上层的孔压比大于其中下层,说明上层更容易发生液化,液化势态从上层向中下层逐层扩散,试验结束后不同埋深处的孔压比均达到了1.0或更高值,说明此时粉煤灰地层已完全液化。