基于BIM优化下的连续梁施工工装工艺应用技术

吴瑞

摘要:随着BIM(建筑信息模型)技术在国内建筑行业的逐渐推广使用,与BIM相结合的各类新型施工工装工艺逐渐替代传统的施工工艺,在保证施工质量的前提下,强化施工超前的控制,弱化施工的过程控制,减少施工通病的出现。BIM优化下的连续梁施工技术是在BIM优化的基础上,结合现场施工,辅之以新型的工装工艺,保障现场施工的效率和质量。本文就连续梁施工的工艺工装在濉溪大桥的应用进行论述,解决目前施工中存在的一些连续梁施工通病。

Abstract: With the gradual promotion and use of BIM technology in the domestic construction industry, various new construction tooling processes combined with BIM gradually replace traditional construction techniques. Under the premise of ensuring the quality of construction, it is necessary to strengthen the advance control of construction, weaken the construction process control and reduce the occurrence of common construction problems. The continuous beam construction technology under BIM optimization is based on BIM optimization, combined with on-site construction, and supplemented with new tooling technology to ensure the efficiency and quality of on-site construction. This article discusses the application of continuous beam construction technology to the Suixi Bridge, and solves some common problems in continuous beam construction in current construction.

關键词:BIM技术;连续梁;工艺工装应用;质量通病

Key words: BIM technology;continuous beam;process tooling application;common quality problems

中图分类号:TU17 文献标识码:A 文章编号:1006-4311(2020)03-0193-03

1 工程概况

濉溪大桥位于三明市建宁县内,于DK233+241.31处跨越濉溪河,河道宽度约90m。连续梁位于4#~7#台上,采用悬臂浇筑法施工。主跨跨越濉溪河,5#、6#主墩分别位于濉溪两岸,墩高39.5m和28.5m。连续梁计算跨度为(60+100+60)m,梁全长221.5m。

2 现场施工重难点

以往的连续梁施工中,主要存在以下质量通病:

①0#块钢筋间距较小,绑扎不规范容易导致混凝土浇筑过程中布料和振捣质量无法保证。

②预应力管道和钢筋之间的位置冲突较多,尤其在0#块和腹板变截面的位置冲突更为严重。

③预应力管道加固困难,预应力管道线性无法保证,导致预应力系统与设计出现偏差。

④传统张拉采用人工控制,两端张拉同步难以保证;传统压浆受人为因素影响较大,浆液配合以及压浆的各项参数误差较大。

3 BIM优化设计

BIM技术应用越来越多,连续梁施工之前委托设计院对连续梁进行建模,对预应力管道、钢筋位置进行了优化调整,避免了预应力管道、钢筋的相互冲突,防止施工过程中人为的随意调整,同时提高了设计的质量,也提升了施工质量。

4 六大工装工艺应用

针对传统连续梁施工工艺中存在的问题,结合本工程的自身特点,提出了六种新型工装工艺应用,减少连续梁传统施工中存在的问题及通病。

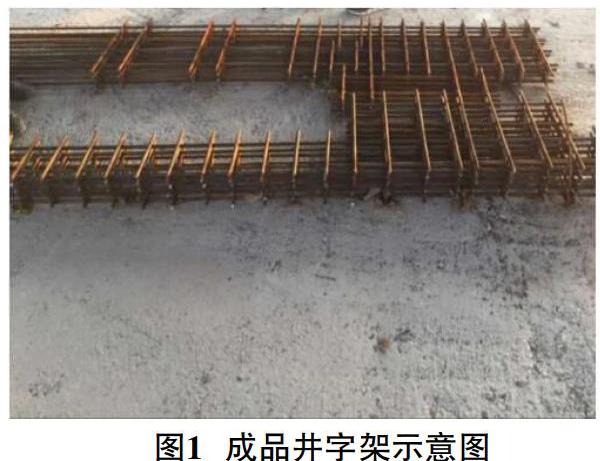

4.1 预应力管道定位全截面刚性井字架

预应力管道定位采用精加工全截面刚性井字架对预应力管道精准定位。按照设计图纸,在CAD中画出预应力束纵、横断面,以梁面翼缘板标高作为基准面,以0#块中心分界,顺线路方向确定出每50cm断面处每束预应力管道对应位置。将各断面在CAD中画出并复核无误后,再根据坐标尺寸及相应间距加工井字架,井字架采用Ф12圆钢加工焊接而成,井字架钢筋网格比波纹管直径大1cm,便于波纹管穿过。每个截面共加工3个井字架,分别是顶板1个和两侧腹板各1个,便于施工时与模板安装工序相对应。

4.2 定制端头模板

根据BIM优化调整的钢筋和波纹管间距,挂篮端头模板分别预留预应力管道孔和钢筋定位孔。挂篮端头模面板采用5mm厚钢板加工而成,为增加端头模板刚度及梁体钢筋的间距可控,靠近侧模边缘采用∠63角钢与钢板拼接,钢筋定位槽口设置在角钢上。纵向预应力张拉槽口根据设计图纸角度与尺寸用5mm钢板加工而成,张拉槽口与端头模采用栓接,整体吊装定位。

4.3 可拆卸组合式劲性骨架

分析0#段及现浇段梁体底板钢筋网之间的间距,精加工可拆卸组合式角钢劲性骨架,角钢骨架分为钢筋定位角钢及支撑角钢,角钢型号为L50*3mm等边角钢。钢筋定位角钢需要根据钢筋分布间距在角钢相应位置开槽,开槽深度3cm,宽度比钢筋直径大3mm,钢筋定位角钢根据0#段及现浇段底板结构进行设置。支撑角钢用于支撑钢筋定位角钢及支撑0#段及现浇段内模支架,钢筋定位角钢与支撑角钢采用可拆卸式螺栓连接,水平位置根据钢筋保护层厚度与底板顶面标高进行确定,在底板钢筋绑扎完成形成整体骨架后,拆除钢筋定位角钢并保留支撑角钢,便于钢筋定位角钢重复使用。支撑角钢布置间距与内模支架间距相同,间距0.9m×0.9m。在角钢上部与内模支架相接的部位可增加5mm厚的钢板,并将钢板点焊在支撑角钢上,在角钢的下部增加混凝土垫块,避免支撑角钢与模板直接接触,确保支撑角钢与内模支架可靠连接。

使用可拆卸组合式劲性骨架定位工装即实现了对钢筋保护层及钢筋间距较好的控制,有能控制内模支架钢管不打进混凝土中,保证了梁体混凝土的完整性。

4.4 多孔振捣施工技术

连续梁多孔振捣施工技术适用于连续梁梁段钢筋较为密集及需安装支座的0#段及现浇段。

在0#块加宽段侧模上部斜面处每侧分别开设2个30cm×30cm的振捣天窗,在现浇段加宽段侧模上部斜面处每侧分别开设2个15cm×15cm的振捣天窗。在0#段箱内横隔板两侧底部倒角斜面上开设4个15cm×15cm的振捣口,在现浇段箱内横隔板两侧底部倒角斜面上开设2个15cm×15cm的振捣口,以便从横隔板两侧插入振捣棒振捣支座处混凝土。

连续梁支座处混凝土采用定点布料方式,绑扎支座处钢筋网时,严格控制每层钢筋的绑扎间距及位置,将四层钢筋网片的10cm×10cm网格对齐,确保混凝土顺利下料至支座,避免因粗骨料卡在钢筋网上,造成混凝土离析、空洞。在支座钢筋网片及腹板波纹管定位完成后,在支座上方利用波纹管之间的空隙设置2根直径?准120mm的高强度PVC管作为混凝土下料通道和振捣通道,两根PVC管纵向间距80~100cm,下料通道和振捣通道相互利用转换,PVC管底部距支座顶板45~50cm,管道顶端高出梁面钢筋50cm。在后在预置PVC管周边按设计钢筋间距绑扎钢筋,钢筋与管道冲突时,对钢筋间距进行适当调整。在0#段及现浇段凸出加宽段侧模上增加一台附着式振捣器,辅助振捣,保证混凝土的外观。

4.5 自动喷淋养护设备

连续梁自动喷淋系统由蓄水箱(1m3)、动力系统(增压泵)、自动控制系统(时间器)、喷淋管网组成。自动喷淋系统附着于连续梁模板后部,随挂篮前移而对每个新浇筑段进行养护。连续梁管网采用?准20mm镀锌钢管+雾化喷头组成,管网根据梁体外形布设于翼缘板下部、腹板外侧、底板下部,箱内设置可走行的自动喷淋养护车架,通过计时器对喷淋养护时间进行控制。

自动喷淋养护设备加工工艺:①先根据梁体及挂篮模板尺寸加工喷淋主管道,喷淋架主管道采用?准20镀锌钢管制作。②用三通及90°弯头将加工好的喷淋主管道和喷头连接,喷头采用雾喷喷头。③采用软管作为输水管连接加工好的喷淋架以及水源。④将已加工好的喷淋系统安装在挂篮模板端部。⑤将输水管开关与时间继电器连接,调节好时间继电器开关时间,做到定时养护。

4.6 自动张拉压浆

智能控制,一键张拉。一键操作可实现初张拉、二倍初张、终张拉、锚固、退缸整个过程。自动控制,保证中间持荷时间、终张持荷时间符合规范要求。

①同步张拉,均匀加载。综合采用变频技术和自适应PID技术,不但实现了同步对称张拉,而且加载速率可控,力同步精度达2%以内。

②力与伸长量双控。在实时采集千斤顶位移及张拉力的同时,自动计算和动态校核伸长量,实现“伸长值的差值应控制在6%以内”的双控要求。

③精确施加张拉力。准确控制千斤顶所施加的预应力,将误差范圍控制到±1%。

④集成度高。压浆台车将自动称重系统、高速制浆机、储浆桶、进浆/出浆检测设备、螺杆泵集成于一体,现场使用时只需将进浆管和返浆管与预应力管道对接,即可进行压浆施工。操作简单,使用方便。

⑤使用螺杆泵压浆。使用螺杆泵压浆,相对于活塞泵压浆,出浆连续性好,浆液不易带进空气。使用高耐磨性胶套,特别设计螺杆泵减速比和螺杆腔体体积有机配合,减少了胶套磨损,提高了螺杆泵使用寿命,降低了用户使用成本。

⑥称重功能。系统自动测量水、添加剂、水泥重量,根据水泥用量自动控制水和添加剂重量,保证水胶比符合要求。

⑥LED屏直观显示重量。LED屏实时显示水、辅料、水泥的理论重量和实际重量,形象直观,一目了然。

⑦压浆体积测量。采用高性能电磁流量计,实时监测进浆和出浆流量,并自动测算孔道内实际浆液体积,通过和理论体积比较,确认压浆量是否足够。

⑧自动保压。自动控制螺杆泵补压,使注浆压力维持在0.5~0.7MPa之间,确保孔道压浆密实。

5 结语

通过濉溪大桥连续梁施工工装工艺应用的效果,基于BIM优化下的连续梁施工工装工艺相对于传统的连续梁施工技术相比,能够有效的降低现场施工的施工难度,减小了因为环境和人为控制困难造成的质量通病。因此连续梁施工工装工艺在未来项目建设中将广泛应用。

参考文献:

[1]孙伟.基于BIM的桥梁建模技术及其应用[J].交通科技,2010(7):82-85.

[2]杨旭.大跨度预应力混凝土连续刚构桥施工监控技术研究[D].湖北工业大学.

[3]张为和.基于BIM的夜郎河双线特大桥施工应用方案研究[J].铁道标准设计,2015,59(3):83-86.