差速充种沟式小麦单粒排种器优化设计与试验

赵 金 郑 超 张晋国 韩东亮 粘永康 孙 楠

(1.河北农业大学机电工程学院, 保定 071001; 2.河北农哈哈机械集团有限公司, 石家庄 052560)

0 引言

随着精准农业的推广和精量播种技术的发展,精量播种已经成为现代农业播种技术体系的主要组成部分[1-2]。小麦精播技术具有明显的省种、增效特征,具有巨大的经济效益和社会效益[3-4]。均匀播种既可以保证作物生长过程中营养的均衡、实现优质高产,又可以为后续机械化收割提供有利的条件[5-6]。精量播种是将预定数量的种子播种到田间预定的位置,是由株距、行距和播深所决定的播种技术[7]。因此,小麦精量播种是指减少播量、提高播种质量,使小麦单粒种子的三维空间坐标符合要求,也就是使种子在田间具有精确的播深、行距和株距[8]。

影响小麦播种机播种精度的主要部件是排种器[9-13]。我国使用的小麦播种机多采用外槽轮式排种器,播种形式有条播、撒播以及宽苗带播种,均不能确定株距。外槽轮式排种器结构简单、成本低、工作可靠、调整方便,能够满足目前播种要求[14-16]。但是,该排种器在低速或小播量播种时排种存在脉动性,使播种均匀性和稳定性受到影响。外槽轮式排种器直径小,高速作业时转速提高,则充种率会降低,种子的破损率也随之增高,很难实现小麦的均匀播种[17-18]。国外精量排种器发展较快,主要用于玉米等大粒种子的播种,小麦播种机多为气力输送式条播机,未实现定株距播种。而法国、奥地利等国家相继研制的单粒气吸式播种机仅适用于小区作业[19]。

针对上述问题,本文研究一种能够提高小麦播种机播种质量、减小脉动性影响、并可提高小麦播种作业效率和种行内种子分布均匀性的差速充种沟式小麦单粒排种器,以进一步推动小麦精量播种农艺技术的发展。

1 总体结构与工作原理

1.1 总体结构

排种器主要由排种器壳体、弧形挡板、双边交替充种旋转轮盘、排种器侧端盖、清种刷、投种片、投种片限位销轴、排种漏斗等组成。图1为排种器爆炸图。

双边交替充种旋转轮盘沿圆周方向加工种沟,种沟底部设计有种沟隔板,用于存放、排布种子,并带动种子产生运动。旋转的两个双边交替充种旋转轮盘分别插入静止的3个弧形挡板中间,作业时双边交替充种旋转轮盘与弧形挡板间产生差速运动,对种子进行扰动。排种器侧端盖轴向限制双边交替充种旋转轮盘的位置。清种刷安装在排种器壳体上,用于清掉种沟上方多余的种子。在排种器投种位置处固定有投种片,用于投种,同时将种沟内残留的药末和杂质清出,预防长时间作业后种沟产生堵塞。投种片限位销轴用于限制投种片的轴向位置。清落的小麦种子通过排种漏斗排出,完成投种作业。双边交替充种旋转轮盘直径设计为150 mm,适宜高速作业,相同播量条件下,其角速度较低,可减少离心力对充种的影响,延长充种时间,提高充种效率。

1.2 工作原理

如图1所示,通过六方轴插入双边交替充种旋转轮盘内孔传输旋转动力,种子覆盖在排种器壳体上部。未达到清种刷位置前为充种区,双边交替充种旋转轮盘转动,迫使种带运动,与弧形挡板产生差速运动,利用差速原理,使种子顺利落入种沟内。种沟内的种子排列有序并随双边交替充种旋转轮盘转动,经清种刷将种沟上方多余的种子清除。种子通过清种刷后进入导种区,种沟运送种子至投种区,在投种区种子靠自身重力、离心力以及受投种片挤压脱离种沟,进入排种漏斗进行投种。

图1 差速充种沟式小麦单粒排种器爆炸图Fig.1 Exploded diagram of different-speed single grain seed-metering device with seed-filling groove for wheat1.清种刷 2.排种器壳体 3.弧形挡板 4.双边交替充种旋转轮盘 5.种沟隔板 6.排种器侧端盖 7.投种片 8.投种片限位销轴 9.排种漏斗

2 种子在排种器内受力分析

种子通过种箱从双边交替充种旋转轮盘正上方落入到充种沟内充种区,图2a、2b所示的Ⅰ、Ⅱ、Ⅲ、Ⅳ即为种子落入双边交替充种旋转轮盘充种沟内的4种情况,Ⅰ为种子竖立落入种沟内,Ⅱ为种子落在种沟隔板顶上,Ⅲ为种子平躺入种沟,Ⅳ为种子一端在弧形挡板上,一端在双边交替充种旋转轮盘上。Ⅱ、Ⅳ处种子在充种沟外,下面分析Ⅱ、Ⅳ处的种子受力情况。

图2 种子落入种沟情况和种子受力分析Fig.2 Condition of seeds fell into the filling groove and stress analysis of seeds

2.1 种子在Ⅱ处的受力分析

当双边交替充种旋转轮盘处于静止状态时,种子位于种沟壁上,双边交替充种旋转轮盘以ω开始转动,则由于其他种子因重力产生的压力以及其本身的惯性作用,种子将失去平衡落入种沟内;如果双边交替充种旋转轮盘以ω转动,种子由于拖带层牵连运动会产生速度[20],当种子速度为vw,双边交替充种旋转轮盘旋转速度为vs时,种子受力情况如图2c所示,并建立最初时刻的方程组

(1)

式中Ff——种子与种沟隔板顶端表面之间产生的摩擦力,N

G——种子重力与其他种子施加的压力之和,N

N——种沟隔板顶端对种子的支持力,N

∂——种子所在位置与双边交替充种旋转轮盘圆心的连线与水平位置的夹角,(°)

由式(1)和牛顿第二定律可推出

(2)

式中aτ——种子在τ方向的加速度,m/s2

m——种子质量,g

由式(2)可知,当Ff≠Gcos∂时,种子在τ方向做变加速运动,且加速度随∂的改变而改变。

vw=v0+aτt

(3)

Ff=μFn

(4)

式中v0——种子的初始速度,m/s

t——种子从初速度到末速度时所经过的时间,s

μ——摩擦因数

Fn——种子在种沟隔板顶端产生摩擦力时的正压力,N

当初始时vw=vs,种子在瞬时位于种沟隔板顶端上方,相对于种沟隔板顶端是静止的,但经过t时间后,根据式(3)vw变成v′w,种子与种沟隔板顶端产生相对运动,随后落入种沟;当初始时vw≠vs,则种子与种沟隔板顶端产生相对运动,种子随即落入种沟。

当∂很小时,合力G在τ负方向上的分力很大,而在n正方向上的分力很小,即产生摩擦力Ff时的正压力很小,所以充种时主要靠合力G进行充种;随着∂增大,合力G在τ负方向上的分力逐渐减小,而在n正方向上的分力逐渐加大,种子对种沟隔板顶端产生的正压力也逐渐增大,摩擦力Ff增大,种子进行变加速运动,通过与种沟隔板顶端产生的相对运动,种子可充入到种沟内。

2.2 种子在Ⅳ处的受力分析

种子一端在排种器壳体内的弧形挡板上,一端在双边交替充种旋转轮盘上,此时种子除了具有图2c的受力情况外,种子上端还受到静止的弧形挡板的摩擦力Ff1,种子下端受到双边交替充种旋转轮盘产生的摩擦力Ff2,摩擦力Ff1与摩擦力Ff2方向相反,如图2d所示,由式(4)可知实际作业时种子上方还会有其他种子产生压力,因此产生摩擦力Ff1与摩擦力Ff2的正压力较大,所以摩擦力Ff1与摩擦力Ff2较大。设种子的长轴直径为L,Ff1产生力矩M1,Ff2产生力矩M2,则

(5)

在力矩M1、M2的作用下,Ⅳ处种子转动后落入种沟内。图2d中种子为竖直状态同时接触双边交替充种旋转轮盘和弧形挡板,如果Ⅳ处种子为横卧状态时,也会同时产生摩擦力Ff1与摩擦力Ff2,不同的是种子短轴小于长轴,因此,力矩减小,种子转动能力减小,通过合外力产生的加速度,使其与双边交替充种旋转轮盘产生相对运动后落入种沟内。

3 优化及仿真试验

根据种子在排种器内的受力情况分析结果,运用受力分析、仿真试验对排种器进行优化设计。

3.1 优化目标

基于种子在排种器上受力分析结果对排种器进行优化设计,结合排种器结构特性以及小麦单粒排种要求,建立优化目标:①确定差速充种沟结构中弧形挡板固定位置。②确定充种沟尺寸参数。③确定弧形挡板凸起斜度。

3.2 差速充种沟充种差速优化

差速充种沟由弧形挡板与双边交替充种旋转轮盘组合而成。为了提高充种效率,充种沟的位置应使种子的运动轨迹与充种沟的运动轨迹重合,充种沟中心离排种器侧壁越近,充种性能越好[21],原因是侧壁相对静止,轮盘转动时,二者之间存在差速运动,可提高充种效率。因此,设计双边交替充种旋转轮盘边缘为充种沟,且充种沟外侧设置弧形挡板,即侧壁。当侧壁固定,双边交替充种旋转轮盘作业转动时,为差速充种;当侧壁固定在双边交替充种旋转轮盘上时,则无差速充种。双边交替充种旋转轮盘与弧形挡板间是否存在差速运动会对种子层运动产生影响。因此采用单因素试验法,对弧形挡板固定位置进行研究。

通过仿真模拟试验测定差速充种效果。图3为仿真试验模型,图3a弧形挡板固定在侧板上,可形成差速充种沟(处理1);图3b弧形挡板固定在双边交替充种旋转轮盘上,二者同速旋转(处理2)。采用单因素法分别对粒距合格率、重播率、漏播率进行对比,结果如表1所示。

图3 仿真模型Fig.3 Simulation model

表1 弧形挡板固定位置仿真试验结果Tab.1 Simulation test results of fixed position of stationary curved baffle %

由表1可知,处理1粒距合格率均值为77.58%,高于处理2,且粒距合格率变异系数小,为1.88%,即各次试验结果的离散程度小,粒距合格率较处理2稳定;处理1重播率均值为11.57%,略大于处理2的10.24%,但漏播率均值为10.58%,远小于处理2的18.03%,这是由于处理2小麦缺少转动的外力,种子层内部运动较少,容易存在架空现象,因此影响充种,产生了较多的漏播。通过表1进行方差分析可知,两个处理的粒距合格率、重播率以及漏播率间都存在极显著差异。

综上,当弧形挡板固定在侧板上,排种器存在差速运动时,可以增加小麦种子所受外力,有助于打破种子原有状态,使其产生运动,提高充种效率,进而提高播种质量及效率。

3.3 充种沟尺寸优化

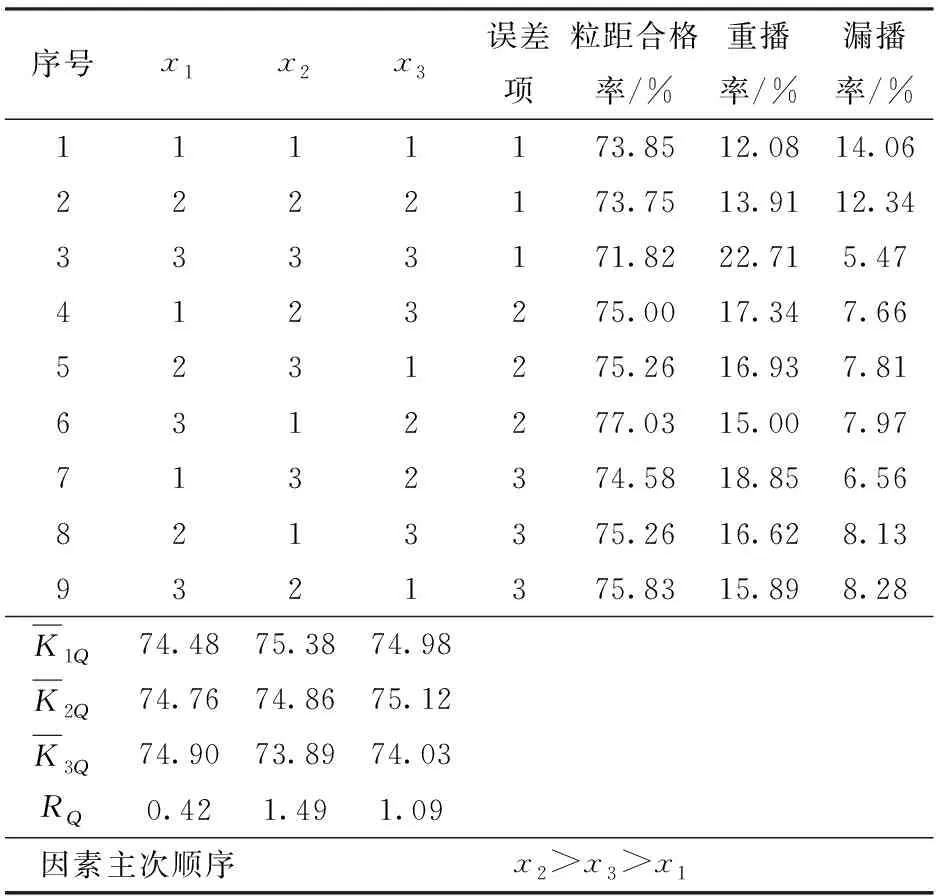

充种沟尺寸太大会产生重播,充种沟过小又会影响充种,产生漏播,为了更合理地设计差速充种沟式小麦单粒排种器,采用正交试验法,对充种沟尺寸进行优化试验研究。

统计黄淮海地区常用的不同小麦种子尺寸得出,小麦长、宽、厚平均尺寸为6.33、3.42、3.12 mm,最大尺寸分别为7.29、4.22、3.81 mm,且充种沟尺寸应满足[22]

(6)

式中Lmax——小麦长度最大值,mm

La——小麦长度平均值,mm

Da——小麦厚度平均值,mm

l——充种沟隔板间长度,mm

充种沟宽度以及高度应满足

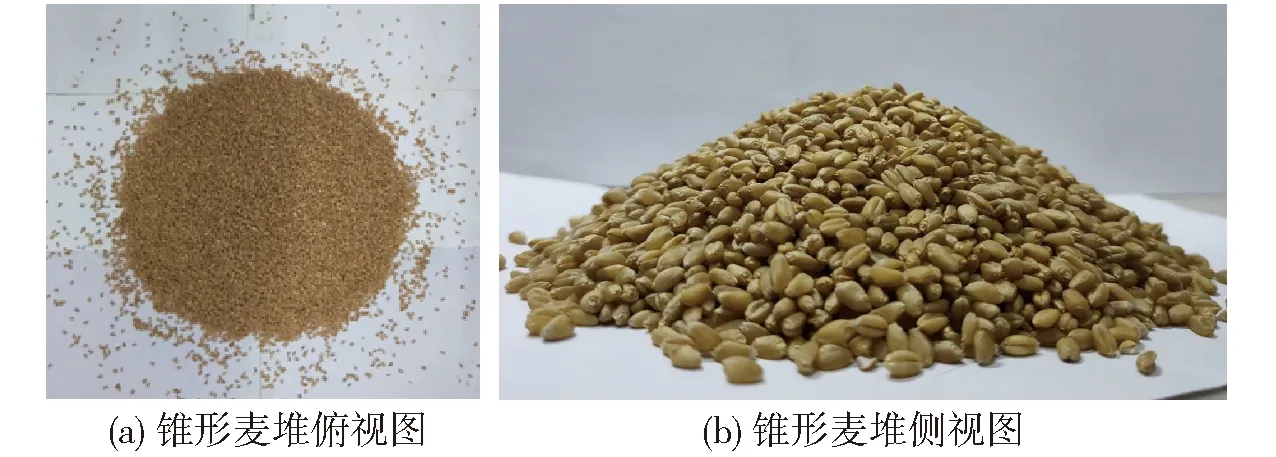

Wmax (7) Dmax (8) 式中Wmax——小麦宽度最大值,mm w——充种沟宽度,mm Dmax——小麦厚度最大值,mm Dmin——小麦厚度最小值,mm d——充种沟高度,mm 将统计值代入式(6)~(8)计算可得7.29 mm 为分析影响充种沟尺寸的主次因素及合理水平,选用L9(34)正交表进行试验仿真。试验因素及水平如表2所示,上述计算所得区间值取中间值±0.50 mm。 表2 充种沟尺寸试验因素水平Tab.2 Orthogonal factors and levels of filling groove size 粒距合格率、重播率以及漏播率正交试验结果如表3所示,x1、x2、x3为因素水平值。在设计排种器以及排种器作业的过程中排种器粒距合格率应越高越好,其次重播率和漏播率应越小越好,由表3可知,充种沟各参数最优组合应为试验6,即当充种沟的宽度为5.00 mm、高度为5.00 mm、充种沟隔板间长度为8.00 mm时,排种器基于EDEM软件进行仿真的作业效果最好[23]。仿真试验结果中充种沟的宽度、高度与计算区间的中值相近,充种沟隔板间长度与最大值接近,仿真结果符合计算设计要求。对充种沟尺寸正交试验极差分析结果可知,最终影响排种器粒距合格率的主次因素依次为充种沟宽度、充种沟高度、充种沟隔板间长度。 表3 充种沟尺寸正交试验结果Tab.3 Results of orthogonal test of seed hole size 种子在落入充种沟的过程中,种子的流动性以及运动方向同样重要。弧形挡板凸起斜度,可对种子起到引流的作用,帮助种子流向充种沟。弧形挡板凸起斜度θ如图4所示。弧形挡板凸起斜度过大则充种接触面变窄,斜度过小不能提高种子有向流动性,因此弧形挡板合理的凸起斜度有利于提高种子流动性,进而提高充种质量。 图4 弧形挡板凸起斜度示意图Fig.4 Rake angle of stationary curved baffle 休止角对研究颗粒体系的流动性有着重要的参考意义[24],是确定弧形挡板凸起斜度的有效参考依据。可采用直尺测量法,确定小麦种子的自然休止角β(图5)[25]。通过测量麦堆的底面半径和麦堆高度,可计算出自然休止角,公式为 图5 小麦种子自然休止角的测定Fig.5 Measurement of natural angle of repose of wheat seeds (9) 式中H——麦堆高度,mm R——麦堆底面半径,mm 经过3次重复试验,小麦种子自然休止角的测定试验结果如表4所示,将试验所得数据代入式(9),可得小麦种子的平均自然休止角β=29.10°。 表4 小麦种子自然休止角的测定结果Tab.4 Determination results of natural angle of repose of wheat seeds 为提高种子的流动性,设定弧形挡板凸起斜度应为29.10°<θ<90°。由上文已知影响粒距合格率的主要因素是充种沟宽度,为了在不影响充种率的前提下提高排种器作业效率,通过二次正交旋转中心仿真试验确定充种沟宽度、弧形挡板凸起斜度、排种器转速三者最佳参数组合。 设置排种器的转速、充种沟宽度、弧形挡板凸起斜度为影响因素,以粒距合格率P1、重播率P2、漏播率P3、排种均匀性变异系数P4共4个评价指标为响应值,各因素编码如表5所示,采用Design-Expert 8.0.6软件,以Box-Behnken响应面优化方法进行三因素三水平正交试验,试验方案及结果如表6所示,A、B、C为因素编码值。 表5 因素编码Tab.5 Factors and codes of tests 表6 试验方案及结果Tab.6 Test design and corresponding result 粒距合格率和排种均匀性变异系数方差分析如表7所示,二次回归模型均极显著(P<0.01),失拟项均不显著(P>0.05),回归方程不失拟。依据系数间不存在线性相关性,经逐步回归法剔除不显著因素得各因素与粒距合格率P1、排种均匀性变异系数P4回归响应面方程分别为 P1=73.97-2.91A-1.16B-2.36AB-0.81AC- (10) P4=32.24+0.65A-5.07B-0.63C+1.04A2+2.2C2 (11) 由表7可知,粒距合格率P1和排种均匀性变异系数P42个指标的回归数学模型的P值均小于0.01,表明2个模型的显著性极好;其失拟项的P值均大于0.05,说明2个模型在试验参数范围内,拟合程度较高,说明该模型可以预测排种器的最佳工作参数。从表7还可以看出,充种沟宽度对粒距合格率和排种均匀性变异系数都具有极显著影响,而弧形挡板凸起斜度只对排种均匀性变异系数产生了显著影响。 表7 回归模型的方差分析Tab.7 Variance analysis of regression model 建立响应曲面模型如图6所示,当弧形挡板凸起斜度保持45°不变时,随转速的增大粒距合格率P1逐渐减小,随充种沟宽度的增大,粒距合格率P1先升高后降低。响应面沿转速方向的变化速率快,沿充种沟宽度方向的变化速率慢,说明在试验水平下,转速对粒距合格率P1的影响比充种沟宽度影响显著。 图6 转速与充种沟宽度交互作用对粒距合格率的影响Fig.6 Effect of interaction between speed and width of filling groove on qualified rate 如图7所示,当弧形挡板凸起斜度保持45°不变时,随转速增大排种均匀性变异系数P4先减小后增大,随充种沟宽度的增大P4逐渐降低。响应面沿充种沟宽度方向的变化速率快,沿转速方向的变化速率慢,说明在试验水平下,充种沟宽度对排种均匀性变异系数P4的影响比转速显著。 为了获得排种器的最佳工艺参数组合,以评价播种的2个指标P1、P4为目标函数,对播种的工作参数进行优化。运用Design-Expert 8.0.6 软件的优化分析功能对2个指标的回归数学模型进行优化分析,目标函数为 (12) 可得最佳编码值组合:A=-1,B=1,C=-0.155,即转速为1 r/s,充种沟宽度为6 mm,弧形挡板凸起斜度为42.68°,最佳参数组合下2个评价指标的预测值分别为:P1=76.73%,P4=28.23%。 试验所用小麦品种为冀麦585,千粒质量为42.1 g,长度平均值为6.21 mm、宽度平均值为3.48 mm、厚度平均值为3.22 mm。试验设备为差速充种沟式小麦单粒排种器以及JPS-12型排种器试验台(图8),设定排种器转速为1.17 r/s,种床带速为2.0 km/h,在试验台上分别测定粒距合格率、重播率、漏播率以及排种均匀性变异系数,台架试验结果用于验证仿真试验。 图8 JPS-12型排种器试验台Fig.8 JPS-12 seed-metering device test bench1.排种器固定架 2.链轮 3.排种器 4.传送带 5.排种器轴 4.2.1弧形挡板固定位置对排种均匀性的影响 与仿真试验相同,在台架试验中,处理1为双边交替充种旋转轮盘与静止的弧形挡板间有相对运动,处理2为弧形挡板周向固定在双边交替充种旋转轮盘上,二者之间无相对运动,试验结果如表8所示。处理1的粒距合格率为77.00%,高于处理2,处理1的重播率、漏播率以及排种均匀性变异系数均低于处理2,分别为14.00%、9.00%、36.45%,试验结果表明处理1的排种效果优于处理2。 表8 弧形挡板固定位置台架试验结果Tab.8 Bench test results of fixed position of stationary curved baffle % 弧形挡板的固定位置影响排种器的排种均匀性效果比较明显,处理1的粒距合格率比处理2高9个百分点,处理1的漏播率和重播率均低于处理2,且处理1的粒距合格率、重播率以及漏播率的变异系数均较低,结果与仿真试验一致。同时,处理1的排种均匀性变异系数比处理2低5.38个百分点,说明处理1的排种效果以及稳定性均优于处理2。处理1漏播率(9.00%)与重播率(14.00%)都较低,处理2的漏播率(15.00%)高,原因为充种不充分,多余的种子会随种层运动到毛刷处,当堆积到一定程度毛刷上的种子在重力和排种轮的作用力下被排出,堆积严重就会产生重播现象,因此处理2的重播率高于处理1。 4.2.2充种沟尺寸对排种均匀性的影响 从3.3节仿真试验结果中选最优的3组进行台架试验,分别为试验6(充种沟隔板间长度8.00 mm、充种沟宽度5.00 mm、充种沟高度5.00 mm)、试验9(充种沟隔板间长度8.00 mm、充种沟宽度5.50 mm、充种沟高度4.50 mm)和试验5(充种沟隔板间长度7.50 mm、充种沟宽度6.00 mm、充种沟高度4.50 mm)。试验结果见表9。 表9 充种沟尺寸台架试验结果Tab.9 Bench test results of seed hole size % 充种沟尺寸对排种均匀性的影响也较明显,试验6的粒距合格率、重播率以及漏播率分别为81.00%、13.00%、6.00%,均优于试验9和试验5,与仿真试验结果一致。试验6排种均匀性变异系数为32.68%,优于试验9的34.66%和试验5的35.74%。由充种沟尺寸正交试验结果(表3)进行正交试验极差分析结果可知,充种沟宽度对重播率有显著影响,随着宽度的增加,重播率呈递增趋势,与理论分析结果一致。 4.2.3弧形挡板凸起斜度对排种均匀性的影响 依据上文理论分析结果:转速为1 r/s,充种沟隔板间长度、充种沟宽度、充种沟高度分别为8.00、6.00、5.00 mm,弧形挡板凸起斜度为42.68°时,粒距合格率P1以及排种均匀性变异系数P4达到最优值,依照上述参数进行台架试验,结果为:粒距合格率为81.67%,重播率为12.50%,漏播率为5.83%,排种均匀性变异系数为32.32%,台架试验结果与仿真试验结果相近。 综合理论分析与台架试验结果,确定排种器的结构参数为:弧形挡板固定在排种器端盖上,充种沟隔板间长度、充种沟宽度、充种沟高度分别为8.00、6.00、5.00 mm,弧形挡板凸起斜度为42.68°。在此基础上试制了样机,机具参数如表10所示。 表10 机具参数Tab.10 Machine parameters 在河北省宁晋县(北纬37°37′、东经114°53′)进行试验,位于暖温带大陆性气候区,土壤为中壤土,土壤坚实度为429 kPa,试验地地表平整,坡角小于等于5°。种植模式为一年两熟,小麦播种前进行旋耕整地处理, 前茬作物为玉米,残茬含水率15%~35%,植被覆盖量为1.68 kg/m2,图9为机具田间作业,作业速度为4.8 km/h。 图9 田间试验Fig.9 Field experiment 图10 出苗效果Fig.10 Wheat at seeding stage 将播后的地块分为3个小区,待出苗后测量每个小区内小麦粒距合格率和播种均匀性变异系数,图10为出苗效果,播种性能如表11所示,粒距合格率为82.50%,其中最小值为80.00%;重播率为9.17%,其中最大值为10.00%;漏播率为8.33%,其中最大值为10.00%;合格粒距变异系数为32.87%,其中最大值为34.70%;播种均匀性变异系数为30.12%,其中最大值为31.54%。试验结果满足JB/T 10293—2013《单粒(精密)播种机技术条件》中对精播作业性能的要求。 表11 播种性能指标对比Tab.11 Comparison of sowing performance index % 田间试验表明,本文设计的差速充种沟式小麦单粒排种器,在进行田间作业时,双边交替充种旋转轮盘进行旋转作业,与弧形挡板之间利用差速原理,增加小麦种子在排种器内所受外力,进而扰动小麦种层,提高充种效率,提高了播种粒距合格率,实现小麦单粒播种。 试验结果表明,仿真试验、台架试验与田间试验结果一致。后期可进行排种器差速比研究,以明确差速与充种的关系。 (1)设计了一种差速充种沟式小麦单粒排种器,可以实现小麦定株距的精量播种。该排种器利用差速原理,增大排种器内小麦所受外力,通过外力提高小麦的自身转动,进而提高充种效果,使小麦单粒播种的播种质量得到提高。 (2)进行了离散元仿真试验及排种器台架试验,对差速充种沟式小麦单粒排种器进行参数优化,通过单因素试验、正交试验法以及正交回归旋转中心仿真试验分析得出优化后结构参数:弧形挡板固定在排种器端盖上,充种沟隔板间长度、充种沟宽度、充种沟高度分别为8.00、6.00、 5.00 mm,弧形挡板凸起斜度为42.68°时,粒距合格率最优。 (3)根据优化结果,对采用差速充种沟式小麦单粒排种器的7.5 cm行距小麦播种机进行了田间试验,在作业速度为4.8 km/h时,粒距合格率为82.50%、重播率为9.17%、漏播率为8.33%,播种均匀性变异系数30.12%。试验结果与仿真试验及台架试验结果基本一致。

3.4 弧形挡板凸起斜度优化

3.5 仿真正交试验

1.55BC-1.71B2

4 台架试验与田间试验

4.1 台架试验材料及设备

4.2 台架试验结果及分析

4.3 田间试验

5 结论