三叶式自动清换种大豆育种气吸排种器设计与试验

陈海涛 王洪飞 王业成 史乃煜 魏志鹏 窦玉宽

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

大豆育种试验是获得优质新品种的先决条件,对大豆品种改良、良种繁育具有重要意义,通过小区试验选育出优质高产的大豆品种,是保证粮食安全的重要途径[1-2]。播种过程是小区育种试验的重要环节之一,排种器是播种机的核心部件,其排种性能直接影响品种繁育试验结果的准确性与科学性[3]。气力式排种器以其在种子适应性、排种精度、作业效率等方面的优势被大多数高速精密播种机所采用[4-6]。随着育种公司和科研单位对育种机械需求的日益增加,研制高性能大豆育种排种器具有重要意义。

19世纪80年代,我国研究机构在引进国外小区播种机的基础上,开展了小区播种机的研究工作[7-8]。国内小区播种机代表机型有佟超[9]提出的ZXJB-4型小区精密播种机,中国农业科学院与北京农业大学共同设计的NKXB-1.4型小区条播机,何彦等[10]研发的2XBX-2.0型悬挂式小区条播机,黄珊珊[11]研制的2BXJ系列大豆小区育种精量播种机,许鹏晓等[12]研制的锥体帆布带式小区播种机等。我国小区育种播种机受研究领域及应用区域的影响,没有统一的技术标准,未形成推向市场的系列产品,现有作业机型多为由大田播种机改装而成的纯机械形式,清换种采用人工方式,作业速度较低,这在很大程度上制约了小区育种机械的快速发展。

奥地利Wintersteiger公司研制的气吸式小区单粒播种机,其核心部件为隔离阀门的种室,清换种时阀门快速旋转,在负压作用下残余种子被吸附清理,且排种器安装单独的电力驱动装置,可实现单行独立播种的作业效果;丹麦HALDRUP公司研制的哈德普SR-30小区单粒播种机,其排种器动力来源于电机动力装置,集成了播种定位控制器(GSC)电子监控技术和GPS定位系统,确保了试验育种的准确性;美国的Almaco公司和SRES公司、法国的Baural公司以及巴西的Maquinarium公司等[13]研制的小区精密播种机,通过智能控制系统控制排种器完成小区试验播种工作,实现了小区播种的自动化。但国外小区播种机的排种器价格较为昂贵,且与我国的农艺要求不符,难以适应我国小区育种技术模式。

根据我国大豆育种农艺的要求,为解决现有排种器无法高速作业与清换种技术等问题,设计一种三叶式自动清换种大豆育种气吸排种器,以期实现基于单片机控制系统的指令、电机驱动齿轮式排种盘和三叶式辅助充种清换种机构协同动作,完成在每个小区之间不停机快速清理剩余种子和更换种子的工序。通过探究作业速度、真空度、清换种时间对排种器性能的影响规律,确定满足大豆育种要求的最佳工作参数范围,为大豆育种气吸排种器设计提供参考。

1 结构与工作原理

1.1 整体结构

三叶式自动清换种大豆育种气吸排种器整体结构如图1所示,主要由排种器前壳体总成、排种器后壳体总成、齿轮式排种盘、电机动力源组成。排种器前壳体总成主要由三叶式辅助充种清换种机构、三叶式辅助充种清换种机构驱动电机、限位端盖、双自由度组合式刮种机构、种室壳体、种子喂入器和毛刷挡板构成。排种器后壳体总成主要由气室密封环、气室壳体、齿轮式排种盘安装架、气流导管构成。

图1 气吸排种器结构简图Fig.1 Structure diagram of air-suction seed meter1.三叶式辅助充种清换种机构驱动电机 2.限位端盖 3.三叶式辅助充种清换种机构 4.双自由度组合式刮种机构 5.齿轮式排种盘 6.气室密封环 7.气室壳体 8.气流导管 9.电机动力源 10.齿轮式排种盘安装架 11.毛刷挡板 12.种室壳体 13.种子喂入器

种室壳体设计时,既希望其能够实现充种功能又能实现清换种功能,需要一个壳体同时完成多个动作,产生了物理矛盾,TRIZ理论解决物理矛盾的方法主要有时间分离、空间分离和条件分离,本研究运用空间分离原理,在辅助充种清换种机构作用下,将种室壳体分成有交集的清换种室与充种室[14-15]。形成相互串联的3个工作区域,分别为换种区域、送种区域和残余种子区域,其中送种区域与充种室相通。

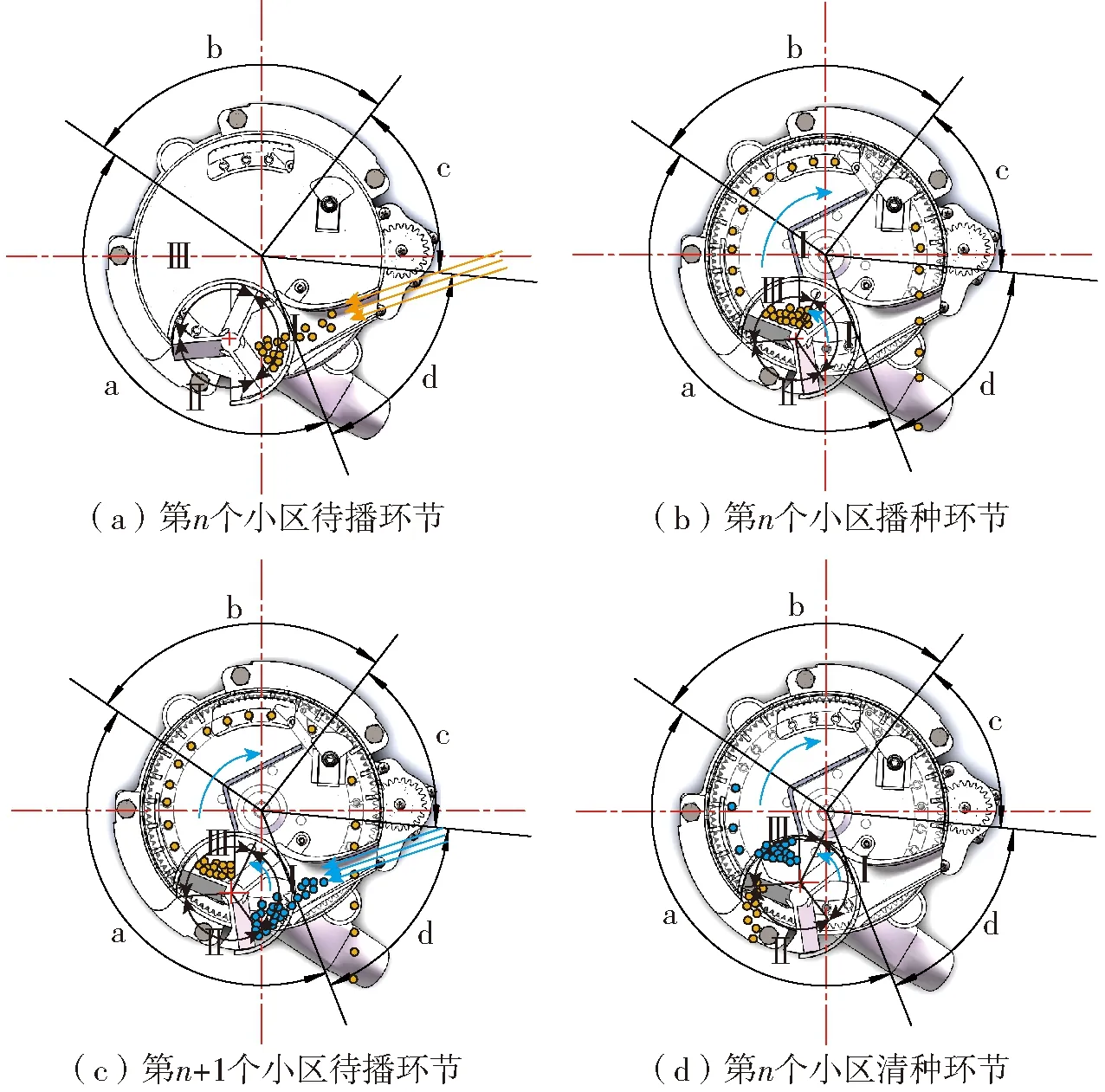

1.2 工作原理

三叶式自动清换种大豆育种气吸排种器的工作过程如图2所示。排种器准备工作时,控制系统命令排种器进行复位动作,确保各机构处在准备工作位置。工作时,首先将第n个小区种子通过种子喂入器注入清换种室内的换种区域内,如图2a所示,三叶式辅助充种清换种机构在驱动电机带动下,带动种子逆时针旋转120°,到达清换种室中的送种区域,种子进入充种室与齿轮式排种盘接触,齿轮式排种盘与镶嵌在气室壳体上的气室密封环接触形成气室,由风机提供的负压将种子吸附在排种盘上,排种盘带动种子旋转,经过清种区域时,在双自由度组合式刮种机构作用下,清理排种盘型孔处吸附多余的种子,完成单粒送种,降低排种器重播率,排种盘继续旋转将种子运至携种区和排种区,完成精量播种,如图2b所示;在播种第n个小区的种子时,将第n+1个小区的种子通过种子喂入器注入换种区域内,停留等待,如图2c所示,作业时,控制系统检测计算机具已作业长度,当第n个小区未播种长度所需要的种子数量为排种盘上吸附的种子时,三叶式辅助充种清换种机构同时带动第n个小区剩余的种子和第n+1个小区等待播种的种子继续逆时针旋转120°,将剩余的第n个小区种子运送至残余种子区域,通过清理机构将剩余种子进行清理,同时排种盘继续工作,将排种盘吸附上的种子播种完毕,确保达到第n个小区的作业长度;此时第n+1个小区等待播种的种子到达清换种室的送种区域与排种盘接触,排种器持续播种第n个小区种子时的动作,完成第n+1个小区种子的精量播种,如图2d所示。后续每个小区播种以此过程为一个周期循环工作,实现了在相邻小区之间不停机快速清、换种工作,提高了育种试验的工作效率。

图2 排种器工作原理图Fig.2 Working schematics of seed metera.充种区 b.清种区 c.携种区 d.排种区 Ⅰ.换种区 Ⅱ.残余种子区 Ⅲ.送种区

2 关键部件设计与分析

2.1 大豆种子物理力学特性

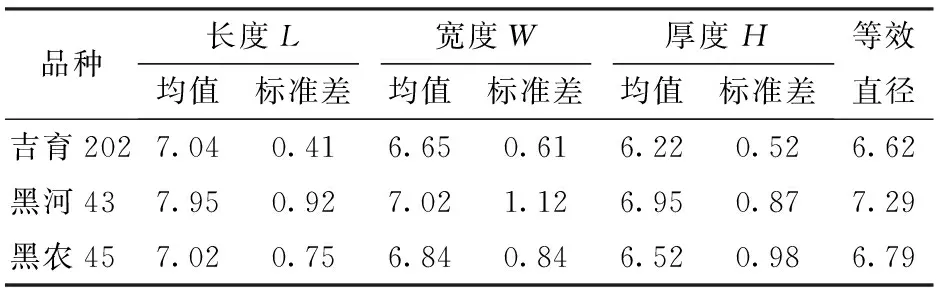

在育种试验过程中,不同地区及每个小区之间试验品种有所差异,种子的物理特性对排种器关键部件的设计与分析至关重要。选取常见大豆品种“吉育302”、“黑河43”和“黑农45”种子为研究对象,含杂率小于0.1%,含水率均小于13%,将大豆种子视为椭球形进行研究,分析种子等效直径。每个品种随机抽取200粒,利用精度为0.01 mm游标卡尺对每粒种子长、宽、厚进行测量,计算出种子的平均等效直径,结果如表1所示。运用斜面仪测量种子与树脂材料间的最大静摩擦角为12.9°(含水率13%)。

表1 大豆种子物理特性参数Tab.1 Physical characteristics of soybean seeds mm

2.2 双自由度组合式刮种机构设计

小区育种与大田播种有所差异,需保证育种试验的准确性,通过刮种机构精准清理排种盘型孔处吸附的多余种子,保证在携种区域内每个型孔吸附单粒种子,达到育种试验防止混杂和精量播种的要求[16-18]。目前常见的刮种装置主要有橡皮刮板式、弹性杠杆式、锯齿形刮板式、光滑曲线滑块管板式及双柱杠杆式等[19-20]。针对小区育种的特点,本文设计了双自由度组合式刮种机构。

2.2.1刮种机构安装位置

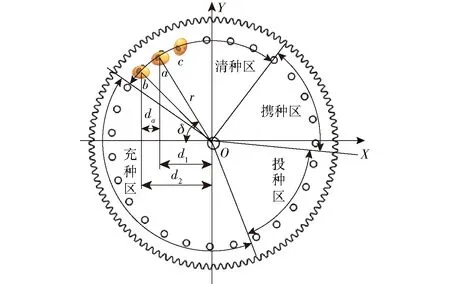

清种环节作为排种器工作过程中重要环节之一,其位置的确定直接影响清种效果,决定排种器的播种质量。刮种刀工作位置应在排种盘稳定充种之后,且保证清理掉的种子不干扰正常状态的种子顺利返回充种区,具体位置分析如图3所示。

图3 刮种机构安装位置分析图Fig.3 Analysis of installation position of seed cleaning mechanism

假设刮种刀安装位置在点a,以排种盘中心为原点建立直角坐标系,由图3分析可得d1和d2为

d1=rcosδ

(1)

(2)

式中δ——初始安装位置角度,(°)

r——型孔中心点a到排种盘中心距离,mm

n1——排种盘型孔数

d1——型孔中心点a到x轴垂直距离,mm

d2——型孔中心点b到x轴垂直距离,mm

刮种机构工作时,应该使相邻型孔处留有足够的间距,需要满足间距da大于2倍最大种子等效直径。本文中最大种子为黑河43,等效直径7.29 mm,将种子近似圆形处理分析,除型孔处吸附的多余种子外,其他种子形心与其对应的型孔重合,因此刮种刀安装位置应满足

(3)

代入相应数据,求得δ>67°。如图3所示,第一象限与第二象限种子分布情况关于y轴对称,因此刮种刀安装位置角度应为67°~113°,为了留有足够的充种时间,使种子稳定吸附在型孔上,本文选取刮种机构安装角度为第一象限85°,通过毛刷挡板将清理掉的多余种子送回充种室。

2.2.2刮种机构结构参数

刮种机构是排种器关键部件之一,其性能直接影响排种器的重播指数,刮种机构结构如图4a所示,由双圆柱刮种刀、销轴、Z轴调节滑块、法兰螺母、刻度盘、调节连杆、驱动连杆和开口销构成。

图4 双自由度组合式刮种机构Fig.4 Schematics of two-degree-of-freedom combined seed cleaning mechanism1.双圆柱刮种刀 2.销轴 3.Z轴调节滑块 4.法兰螺母 5.刻度盘 6.驱动连杆 7.调节连杆 8.开口销

工作时,调节法兰螺母预紧力,从而改变刻度盘与滑块间对种室壳体的夹持力,使刮种器在Z轴上滑动,进行刮种机构整体位置调节,确保双圆柱刮种刀对称分布在排种盘型孔中心所在的基圆上。以铰链点O为中心,旋转刻度盘,通过连杆带动刮种刀绕X轴旋转,完成对双圆柱刮种刀到排种盘型孔中心所在的基圆距离的调节。通过调节刮种机构在Z轴方向与绕X轴的两个自由度,确保双圆柱刮种刀的每个圆柱都处于工作位置,避免因为误差导致的单侧工作,从而保证了清种效果,完成单粒精量播种。

2.3 排种盘设计

2.3.1排种盘直径

排种盘直径是排种器的基本特征参数之一,其大小决定排种器安装布置、结构尺寸和性能,在充种过程中,型孔停留在充种区域时间越长,越有利于种子被吸附在型孔上,即充种性能越好,为了研究排种盘直径对充种时间的影响,建立影响充种时间t的方程组

(4)

式中α——充种区角度,(°)

ω——排种盘角速度,rad/s

N——排种盘转速,r/min

l——粒距,mm

v——播种机作业速度,m/s

整理公式(4)得

(5)

由式(5)可知,充种时间t与作业速度v、粒距l、型孔数n1、充种区角度α有关,在速度v、粒距l、充种区角度α为定值时,充种时间t只与型孔数n1有关,而与排种盘直径无直接关系。

随着排种盘直径的增大,型孔数增多,可以增大种子在充种区停留的时间,但型孔数越多,需要风机提供的负压增大,从而导致能耗过高,并且排种盘直径决定排种器整体结构尺寸,综合考虑选取排种盘直径D=170 mm。

2.3.2型孔尺寸及其数量

排种器型孔的大小直接决定排种器的充种性能,与大田播种相比较,在小区育种试验过程中,每个小区内播种的种子差异性显著。结合表1得出,东北地区具有代表性大豆种子平均等效直径集中分布在6.2~7.6 mm之间。

型孔孔径K计算式为[21]

K=(0.6~0.7)d

(6)

式中d——球形大豆种子直径,mm

参照大豆气吸排种器排种盘吸孔直径参照表[22],型孔孔径范围为3.6~5.3 mm,型孔孔径选取4.5 mm。

型孔数量与播种机作业速度、株距、排种盘直径有关,在不影响排种器性能与整机结构的前提下,型孔数量尽量多,但是当型孔数量增加时,需要风机提供的负压越大。因小区播种的特殊性,需在每个小区之间快速频繁通断气压,完成清换种子工作,负压过大,导致气室恢复到大气压与从大气压达到所需负压的时间增长,从而影响了在每个小区不停机清换种子的时间。结合每个小区的播种量较少与作业速度较低等特点,综合选择型孔数量为27个。

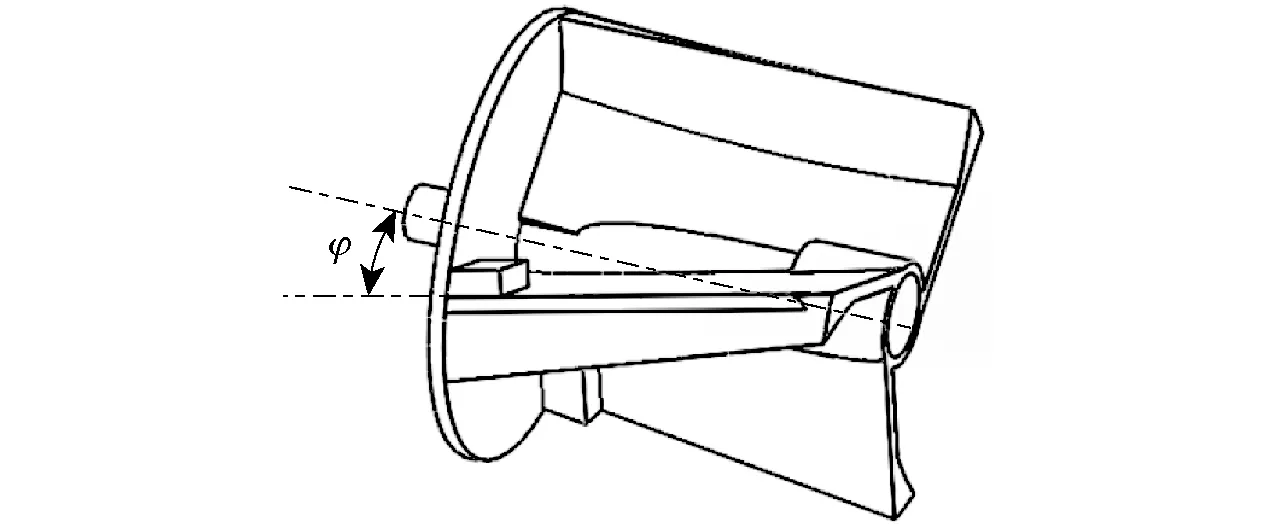

2.4 基于EDEM的三叶式辅助充种清换种机构设计

针对小区作业技术模式农艺要求,解决大豆小区育种过程中频繁清换种和少量种子能顺利被排种盘吸附难题,设计了三叶式辅助充种清换种机构,如图5所示。在相邻小区之间隔离带处,三叶式辅助充种清换种机构驱动电机带动此机构逆时针旋转120°,完成小区之间快速充种和清换种工作。小区播种时,每个小区的播种量非常少,需要排种器具有极好的充种性能,确保种室内仅剩一粒种子时也能精准充种,此三叶式机构由于倾角的存在,将种室内的种子聚集在排种盘型孔附近,避免因种子散落在距离排种盘较远的种室内而无法被吸附,同时通过叶片对种子施加利于被型孔吸附的支持力,辅助完成排种器充种,提高排种器充种性能。

图5 三叶式辅助充种清换种机构结构示意图Fig.5 Structure of three-leaf auxiliary seed filling and replacing mechanism

采用EDEM虚拟仿真软件对其倾角结构加以分析。结合大豆种子物理特性测定结果与机构的力学特性,创建大豆籽粒离散模型和不同叶片倾角φ的三叶式辅助充种清换种机构几何模型,运用EDEM软件进行辅助充种性能模拟实验,根据实际工作情况设置软件相应参数[23-24],全局变量参数如表2所示,大豆种子表面光滑,无黏附力,选择Hertz-mindlin (no-slip)模型为仿真接触模型。

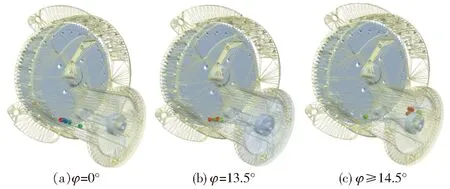

分析不同叶片倾角φ对充种性能的影响,结果如图6所示。叶片倾角φ为0°时,种子随机散落在机构里,此时叶片对大豆种子的支持力方向与种子所受重力方向相反,且部分种子距离排种盘型孔较远,不利于被型孔吸附,如图6a所示;叶片倾角φ为13.5°时,种子聚集在排种盘型孔处,大豆种子受到垂直于排种盘和与重力方向相反的分力,垂直于排种盘的分力有助于型孔处的负压对大豆种子的吸附,从而提高排种器的充种性能,如图6b所示;叶片倾角φ大于等于14.5°时,种子受到垂直于排种盘和与重力方向相反的分力,但是由于机构自身尺寸限制出现死角,导致出现卡种现象,如图6c所示。结合小区育种时种子数量较少特点和种子物料特性分析结果,选取叶片倾角φ为13.5°。

表2 全局变量参数Tab.2 Pre-treatment parameters setting

图6 EDEM虚拟仿真试验结果Fig.6 EDEM virtual simulation test results

工作时,控制系统发出清、换种指令,通过电机带动三叶式辅助充种清换种机构工作,将剩余的种子送至残余种子区,待播种子运送至清换种室内送种区,实现对剩余种子的清理及待播种子的更换,同时在叶片倾角作用下,大豆种子向排种盘型孔靠拢,便于被排种盘顺利吸附,辅助待播种子完成快速充种过程,确保排种器具有极好的充种性能。

2.5 充种区力学分析

在三叶式辅助充种清换种机构作用下,将种子近似视为椭球体,种子即将被吸附在排种盘上时,以种子的质心为原点建立三维直角坐标系,如图7所示。其中坐标平面xOy中受力分析如图7a所示,x轴正向为种子受到的阻力方向,y轴正向为种子受到离心力的反向,经过排种盘中心。对yOz平面进行受力分析,如图7b所示,所受负压吸附力方向为z轴正向。充种时,随着排种盘顺时针转动,种子受到吸孔吸附力FP、三叶式辅助充种清换种机构的支持力N以及重力G和种子间摩擦阻力F。

图7 辅助充种受力分析图Fig.7 Stress analysis of auxiliary seed filling

沿z轴正向建立动力学方程

ma=Fp+Qsinθ-Fcosα

(7)

(8)

(9)

式中m——单粒种子质量,g

a——种子向型孔方向移动的加速度,m/s2

Q——种子受支持力合力,N

θ——支持力合力与重力反方向夹角,(°)

α——种子受摩擦力与z轴负方向夹角,(°)

Δp——型孔处气压差,kPa

κ——种子受吸附力影响的正系数

Qx——种子受支持力在x方向上的分力,N

Qy——种子受支持力在y方向上的分力,N

Qz——种子受支持力在z方向上的分力,N

Qxy——种子受支持力在xOy平面上的合力,N

为了保证种子有效地被型孔吸附,其受合力应沿型孔轴线方向,即种子向型孔方向移动的加速度a>0,由式(7)~(9)可知

(10)

由式(10)可知,种子在负压的作用下,移向型孔处的有效加速度a主要与型孔处的气压差Δp、型孔直径K、种子被型孔吸附时受到的阻力F、种子受到三叶式辅助充种清换种机构的支持力Q和种子物料特性(κ、m)等有关。充种时,受到三叶式辅助充种清换种机构的作用,产生辅助支持力Q,有利于种子被吸附在型孔上。增大型孔处的气压差Δp可以提高种子向型孔处移动的加速度,从而提高充种效果,但是过大的气压差将增加机器的能耗与排种器的重播指数。通过排种性能预试验,确定压强取值范围为3~6 kPa。

3 参数优化试验

3.1 试验材料与仪器设备

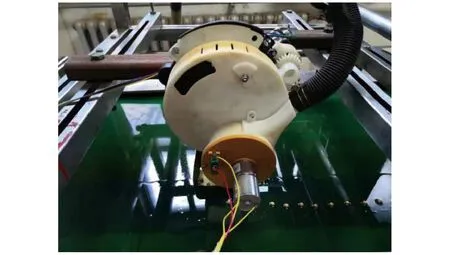

运用JPS-12型排种器性能检测试验台实施台架试验,试验材料为黑农45大豆种子。利用风压测量仪(加野麦克斯KANOMAXKA31型,精度为0.01 kPa)测量气室内真空度,试验装置如图8所示。

图8 排种装置试验台Fig.8 Test bed of seed meter

试验时,将排种器固定在安装架上,通过安装在种床带电机上的编码器测量其速度,模拟播种机具作业状态,编码器将信号传递给控制系统,依据作业速度、株距、隔离带间距的要求,模拟整个小区作业过程。

3.2 试验设计与方法

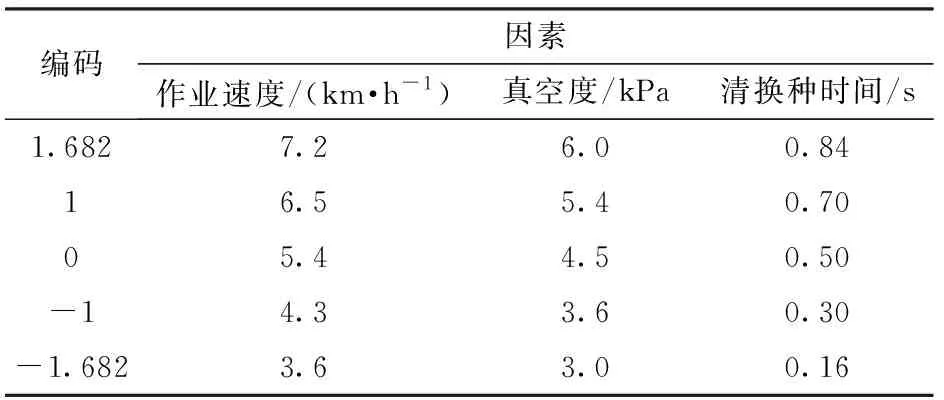

小区育种作业时分为两个阶段:正常排种阶段和清换种阶段。为了检测排种器性能及在小区隔离带处清换种距离,结合实际小区播种作业要求,设定理论株距为35 mm,刮种机构位于上述分析第一象限85°位置,采用三因素五水平二次正交旋转中心组合试验方法,按照GB/T 6973—2005《单粒(精密)播种机试验方法》实施试验,选取真空度、作业速度、清换种时间为试验因素,以合格指数、重播指数、漏播指数、清换种距离(清换种时间与作业速度和各因素对清换种距离影响修正系数的乘积)为目标函数,试验因素编码如表3所示,试验方案如表4所示,X1、X2、X3为因素编码值,每组试验均重复3次,取其平均值作为试验结果。采用Design-Expert软件进行数据处理分析。

表3 试验因素编码Tab.3 Coding of test factors

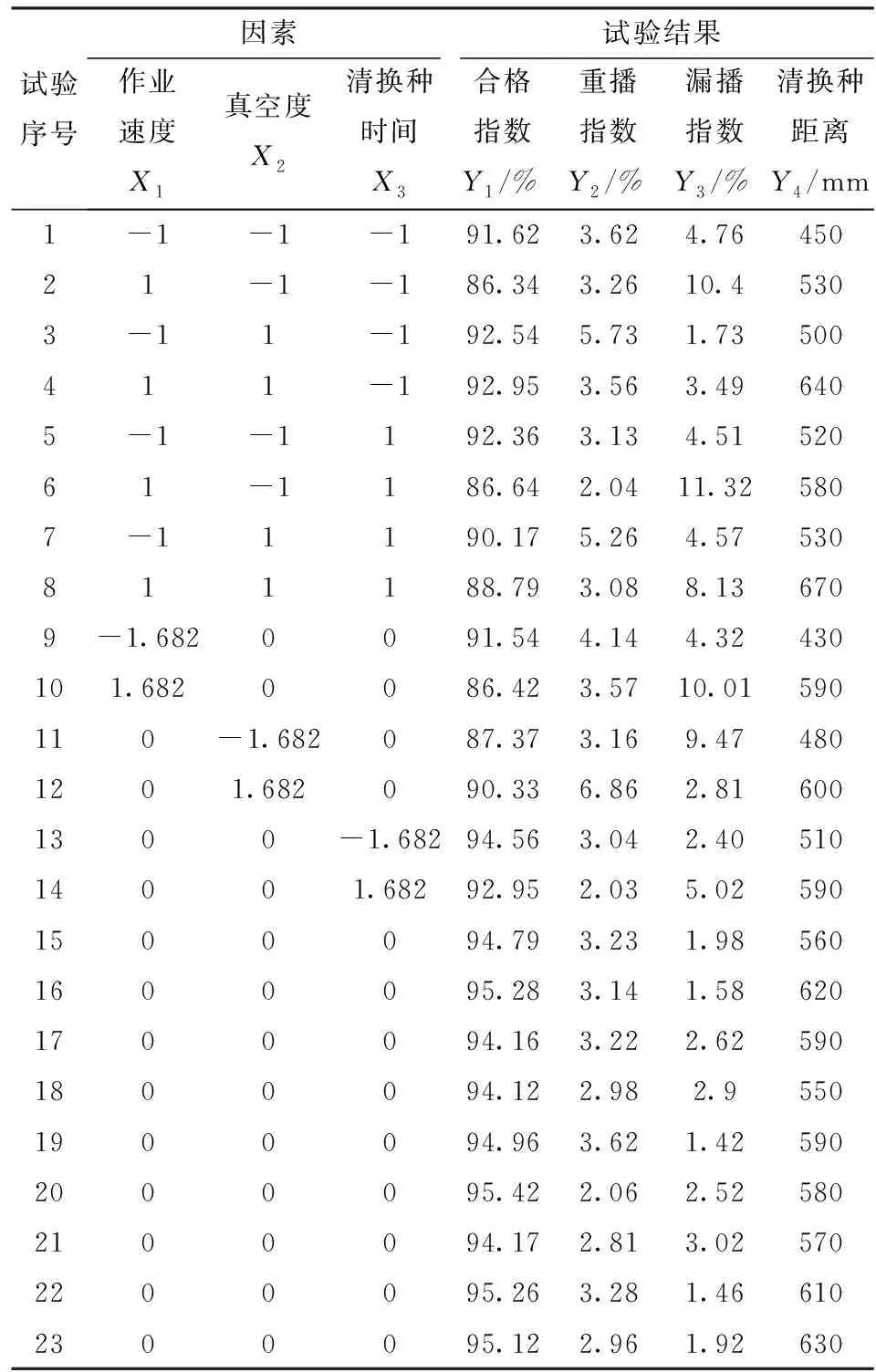

表4 试验方案与结果Tab.4 Test scheme and results

3.3 试验结果与分析

3.3.1试验结果

试验结果如表4所示。

3.3.2模型建立与显著性检验

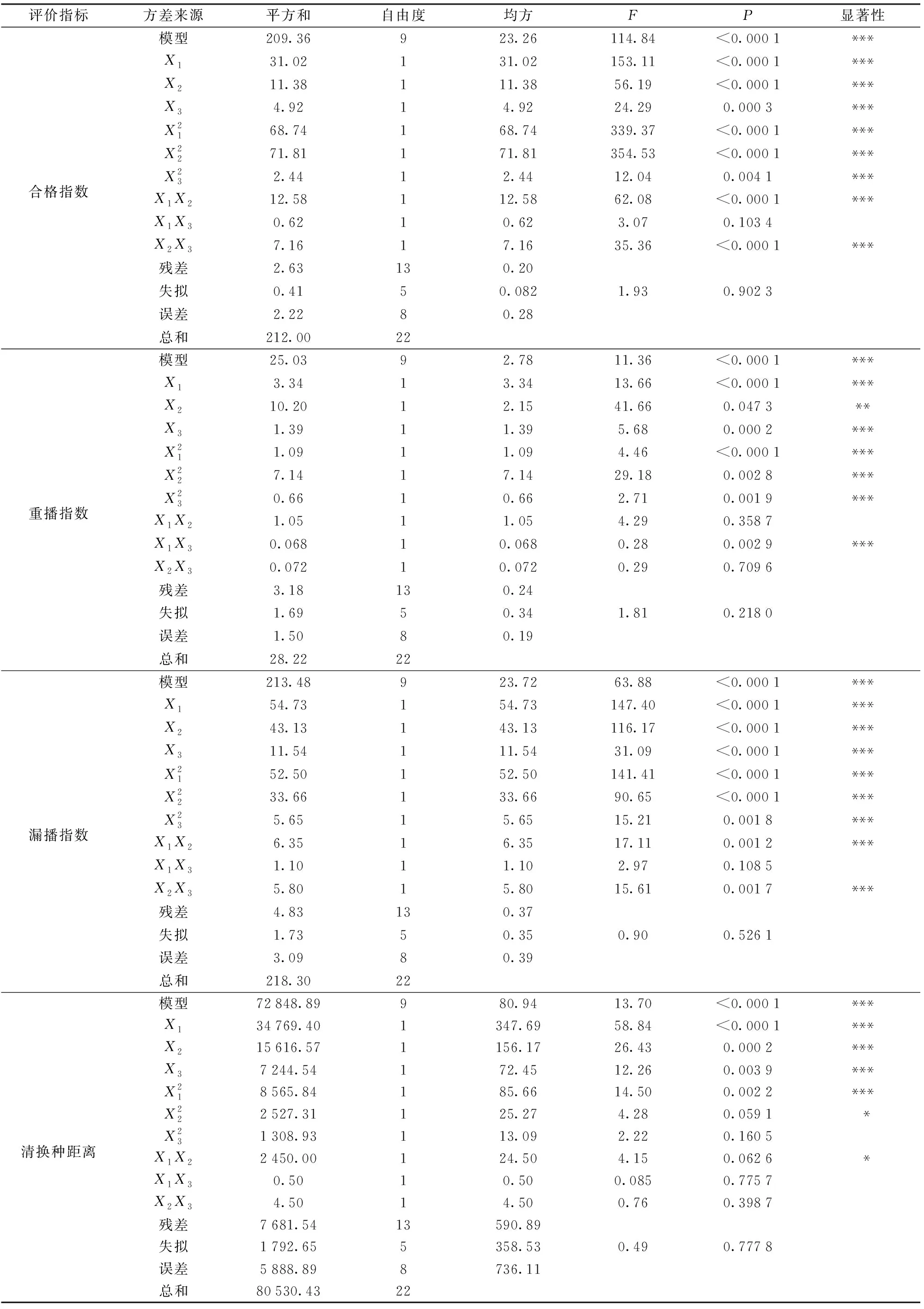

对试验结果进行方差分析,结果如表5所示。

表5 方差分析Tab.5 Results of variance analysis

表6 实际值与优化值对比结果Tab.6 Comparison results of actual value and optimal value

根据方差分析可得,排种器的合格指数Y1二次回归模型极显著(P<0.01),回归模型失拟项P=0.902 3,为不显著,表明合格指数的回归模型与实际的播种情况拟合良好;排种器重播指数Y2回归模型极显著(P<0.01),回归模型失拟项P=0.218 0,为不显著,表明重播指数的回归模型与实际的播种情况拟合良好;排种器漏播指数Y3回归模型极显著(P<0.01),回归模型失拟项P=0.526 1,为不显著,表明漏播指数的回归模型与实际的播种情况拟合良好;排种器清换种距离Y4回归模型极显著(P<0.01),回归模型失拟项P=0.777 8,为不显著,表明清换种距离的回归模型与实际的播种情况拟合良好,在上述模型中,剔除模型中不显著项,得到排种器合格指数、重播指数、漏播指数、清换种距离影响的回归模型为

(11)

3.3.3各因素对性能指标的影响

(1)对性能指标影响贡献率分析

参考试验回归设计中各因素对指标影响贡献率计算方法[25]分析可知,各因素对合格指数影响顺序由强到弱为:作业速度、真空度、清换种时间;对重播指数影响顺序由强到弱为:真空度、作业速度、清换种时间;对漏播指数影响顺序由强到弱为:作业速度、真空度、清换种时间;对清换种距离影响顺序由强到弱为:作业速度、真空度、清换种时间。

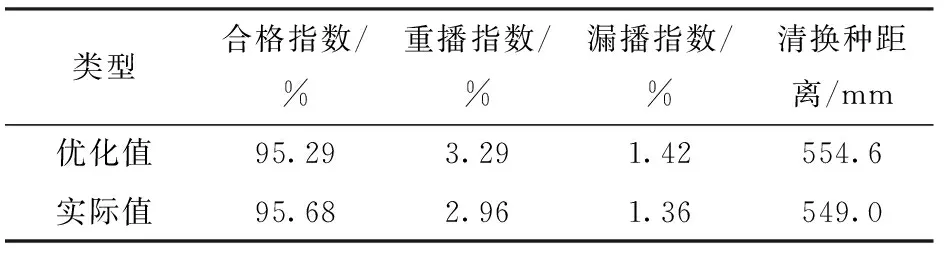

(2)对性能指标影响响应曲面分析

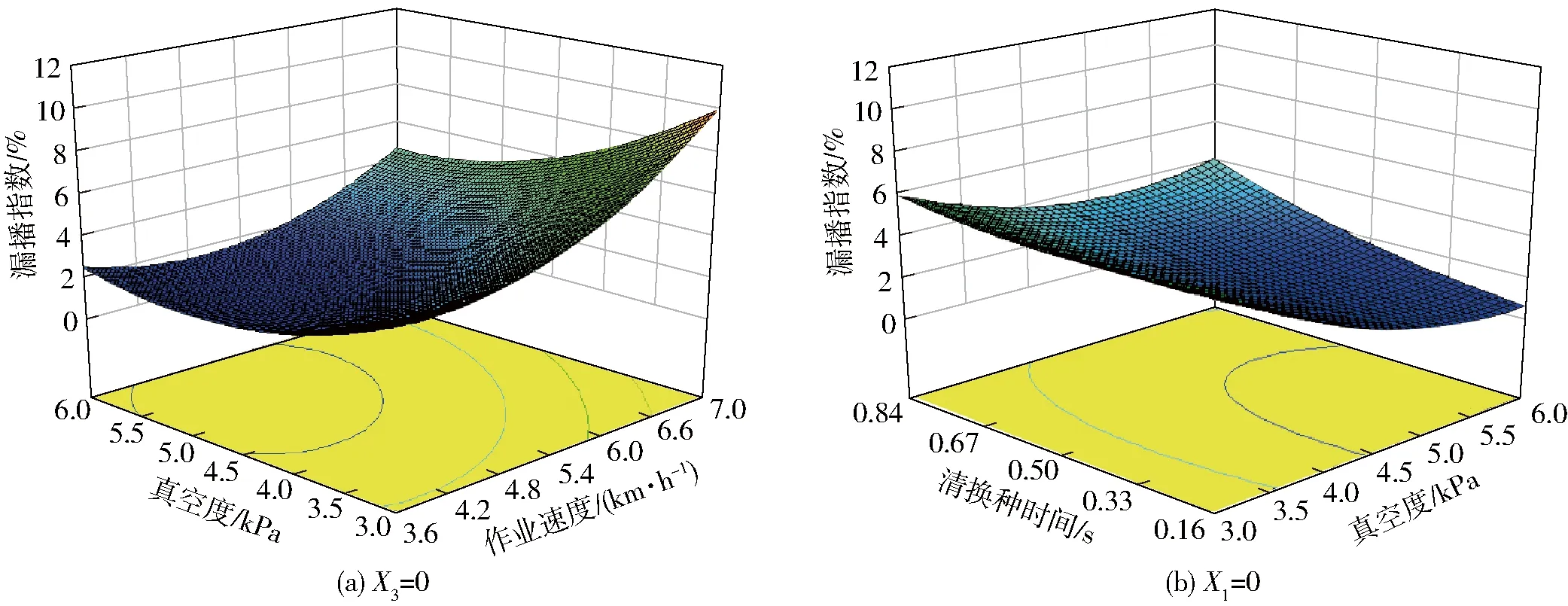

运用软件分析各因素对性能指标影响效应,采用降维法绘制每组显著的交互作用分别对合格指数、重播指数、漏播指数、清换种距离影响的响应曲面图,如图9~11所示。

图9 因素交互作用对合格指数影响的响应曲面Fig.9 Effect of interactive factors on qualified index

图10 因素交互作用对漏播指数影响的响应曲面Fig.10 Effect of interactive factors on missing index

图11 因素交互作用对重播指数和清换种距离影响的响应曲面Fig.11 Effect of interactive factors on multiple and changing distance index

清换种时间X3处于零水平(0.5 s)时,真空度与作业速度对合格指数影响的响应曲面如图9a所示,当真空度一定时,排种器合格指数随着作业速度的增加呈下降趋势,在作业速度大于6.5 km/h时,随着作业速度的增加,合格指数下降的趋势较大;在作业速度一定时,随着真空度的增加,排种器合格指数呈现先上升后下降的趋势。作业速度X1处于零水平(5.4 km/h)时,真空度与清换种时间对合格指数的影响如图9b所示,清换种时间一定时,随着真空度的增加合格指数呈先上升后下降趋势;在真空度一定时,随着换种时间的增加合格指数先上升后下降,但波动范围较小,合格指数基本恒定。

清换种时间X3处于零水平(0.5 s)时,真空度与作业速度对漏播指数的影响如图10a所示,当真空度不变时,排种器漏播指数随着作业速度的增加呈上升趋势,当作业速度大于6.5 km/h时,随着作业速度的增加,漏播情况较为严重;在作业速度相同的条件下,随着真空度的增加,排种器漏播指数呈现下降趋势;作业速度X1处于零水平(5.4 km/h)时,真空度与清换种时间对漏播指数的影响如图10b所示,清换种时间相同时,随着真空度的增加漏播指数呈下降趋势;在真空度相同的条件下,随着清换种时间的增加漏播指数微小波动,漏播指数基本恒定。表明适当增加机器的负压可降低排种器的漏播指数。

清换种时间X3处于零水平(0.5 s)时,真空度与作业速度对重播指数的影响如图11a所示,当真空度一定时,排种器重播指数随着作业速度的增加基本稳定;在作业速度相同的条件下,随着真空度的增加,排种器重播指数呈现上升趋势。清换种时间X3处于零水平(0.5 s)时,真空度与作业速度对清换种距离的影响如图11b所示,作业速度一定时,随着真空度的增加清换种距离呈上升趋势;在真空度相同的条件下,随着作业速度增加清换种距离呈上升趋势,随着作业速度与真空度的增加,清换种距离出现大幅度变化,但都满足大豆育种隔离带的距离要求。

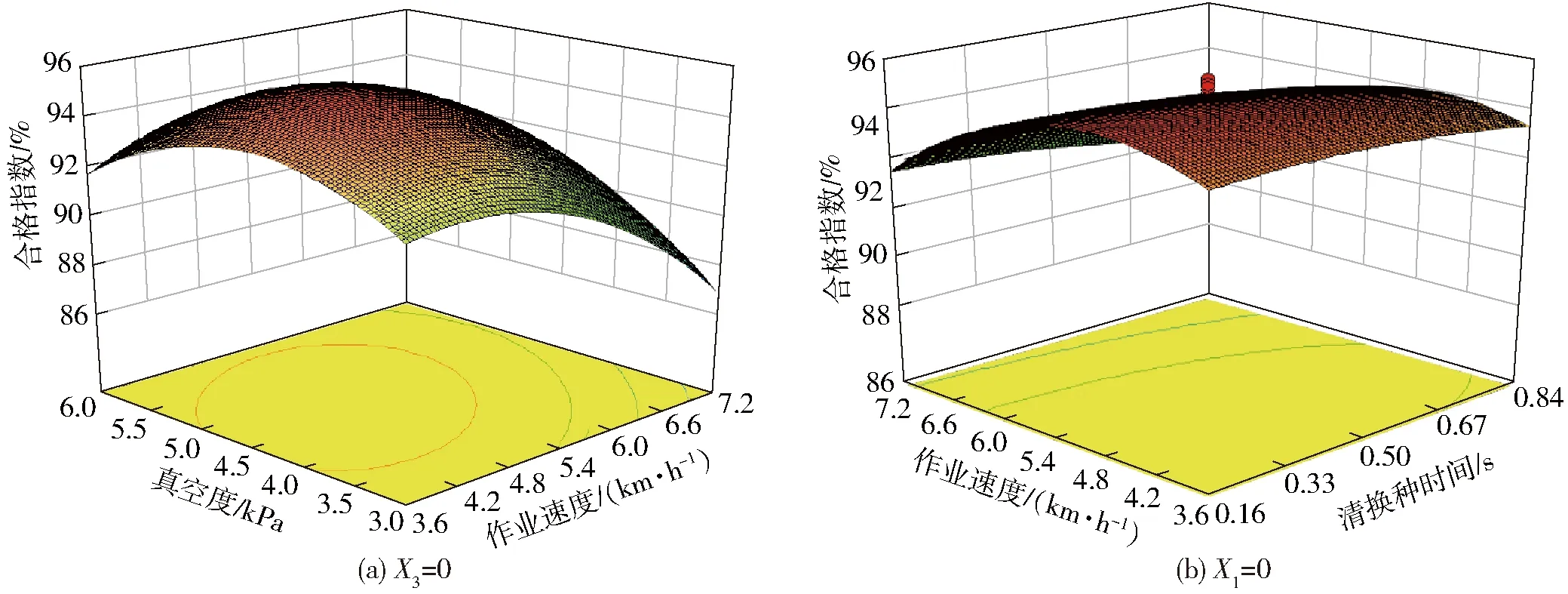

3.4 参数优化与验证

通过上述分析,为了得到排种最佳工作参数组合,遵循行业标准JB/T 10293—2013《单粒(精密)播种机技术条件》要求,根据实际工作条件、作业性能要求,选择优化目标和约束条件为

(12)

运用Design-Expert软件中的优化模块对回归模型进行求解,在作业速度为4.3~6.5 km/h、真空度3.6~5.4 kPa、清换种时间0.3~0.7 s的条件下,要求合格指数达到最大,重播指数最小,漏播指数最小,清换种距离大于等于500 mm、小于等于600 mm,得到排种器最佳工作参数组合:真空度4.6 kPa、作业速度5.3 km/h、清换种时间0.3 s,此时合格指数为95.29%、重播指数3.29%、漏播指数1.42%、清换种距离554.6 mm。

为了验证优化分析结果的正确性,在上述求解条件下,以黑农45大豆种子为试验材料进行验证试验,进行10次重复试验,取其平均值作为试验结果,得到实际值与优化值对比结果如表6所示。验证试验结果表明,优化结果可信。

4 结论

(1)根据大豆小区育种的农艺要求,设计一种基于控制系统指令、以电机为动力源的三叶式自动清换种大豆育种气吸排种器,实现了在相邻小区之间的不停机清种、换种和快速充种,该机符合我国小区育种作业模式,在一定程度上解决了我国小区播种机械的瓶颈问题。

(2)提出了充种室和清换种室相互独立并协同动作的结构形式,设计了三叶式辅助充种清换种机构,通过理论研究与仿真分析,确定最佳叶片倾角φ为13.5°,同时该机构通过对种子施加支持力提高了排种器的充种性能,从而在种子数量较少的情况下,确保试验种子被排种盘顺利可靠地吸附。

(3)各因素对排种器合格指数的影响由大到小依次为:作业速度、真空度、清换种时间;对重播指数影响由大到小依次为:真空度、作业速度、清换种时间;对漏播指数影响由大到小依次为:作业速度、真空度、清换种时间;对清换种距离影响由大到小依次为:作业速度、真空度、清换种时间。最佳工作参数组合为真空度4.6 kPa、作业速度5.3 km/h、清换种时间0.3 s,此时排种器性能最佳,合格指数为95.29%、重播指数3.29%、漏播指数1.42%、清换种距离554.6 mm。