预制梁表面气孔的影响因素及控制要点

肖作锐

(厦门美益集团有限公司,福建 厦门 361027)

0 引言

预制混凝土结构是我国建筑的主要发展方向,在预制梁生产过程中,时常遇到预制梁出现色差、气泡、蜂窝麻面、裂纹等一系列表观质量问题,如果不能及时处理及控制,将直接影响预制梁的美观程度以及使用寿命。其中,表面气孔是最常见的表观质量问题,因此,预制混凝土生产质量的控制以及表观质量问题的预防在实际施工生产中具有很重要的现实意义和必要性[1-3]。本文将从混凝土配合比、模具、脱模剂等方面探讨预制梁表面气孔的影响因素及控制要点。

1 混凝土原材料的选择及配合比设计

1.1 混凝土原材料的影响

(1)混凝土稠度过高或混凝土和易性较差都会造成在混凝土振捣过程中气泡很难排出[4]。因此骨料级配不合理,针片状以及粒径不当,生产配比中砂率较低,容易导致混凝土拌合物不密实,在搅拌过程中易引入气泡,且产生的气泡不容易消失,导致混凝土表面出现气孔。

(2)水泥的影响。目前水泥厂家为提高粉磨效率和水泥的强度,常常在水泥研磨时加入助磨剂,如三乙醇胺、三异丙醇胺等,由于其中一些助磨剂的掺入导致生产的水泥具有引气效果,也容易导致混凝土表面形成气孔。

(3)减水剂的影响。当采用阴离子型表面活性剂时,或使用引起过量时均会导致拌合混凝土中的游离水表面张力不均匀下降,从而形成气泡,同时在混凝土搅过程中会由于机械力的作用会引入大气泡。我们可以通过在外加剂中掺入适量的消泡剂,来减少气泡产生的数量和大小。[5]。

1.2 混凝土配合比设计要求

预制梁用混凝土的性能要求应比常用混凝土更严格,通过大量试验总结发现,想要减少预制梁表面气孔,应满足以下几点性能要求:

(1)坍落度控制范围:170±20mm,扩展度范围:400±50mm;

(2)混凝土不离析泌水,浆体具有合适的粘聚性,允许石子少量外露;

(3)具有合适的含气量,一般控制在2.0-3.0%;

(4)石子粒径形貌和级配影响孔洞数量的存在,反击破要优于普石;

(5)根据施工要求,可操作时间不小于1.5h;

(6)砂率在合理的情况下尽量低,能较为有效的减少浮浆;

(7)混凝土的终凝时间控制在8h 左右,具体以施工要求为准,若凝结时间短则需要尽早养护。

1.3 原材料选取

试验和生产中选用原材料品种及厂家分别为:厦门美益PO42.5 水泥,嵩能II级粉煤灰,三钢S95 级矿粉,花岗岩碎石,河砂。其性能要求满足普通商品混凝土使用即可,特别注意的是预制梁专用聚羧酸减水剂与常规减水剂相比,应适当减小引气剂用量,降低混凝土的含气量,同时根据施工工序节奏,终凝结时间控制在8 小时以内。

1.4 配合比设计

根据JGJ 169-2009 清水混凝土应用技术规程,预制梁所使用的的混凝土配合比应首先满足设计强度要求,具有良好的施工性能,同时为尽可能的减小表面产生气泡的几率,需要拌合物具有良好的流动性和适宜的粘聚性,既能够减小气泡上浮的阻力,同时混凝土振捣后抗分层能力好。其主要参数选择依据和详细配比如下所示:

(1)骨料级配及砂率:根据骨料的品种以及性能,采用最紧密堆积密度试验,寻找出最优的石子搭配比例,同时在保证混凝土拌合物包裹性的前提下选用尽可能低的砂率,以避免产生浮浆,提高回弹强度[6]。本实验采用5-20mm 反击破碎石50%+5-20mm 普通碎石50%的搭配方式,砂率为37%。

(2)胶凝材料:根据“微集料效应”和“火山灰效应”,胶结材选用硅酸盐水泥并采用粉煤灰和矿粉双掺方式。胶材总量与试块表面气泡数量的关系如下:胶结材过少时,水泥浆体量较少,混凝土拌合物包裹性差,随着胶材总量的增加气泡数量先减小后呈现平稳的趋势。

(3)用水量:固定水胶比后,混凝土用水量应由入模混凝土坍落度来进行控制,根据坍落度与气泡数量的关系曲线图,预制梁入模坍落度控制170±20mm,扩展度400±50mm 为最优。

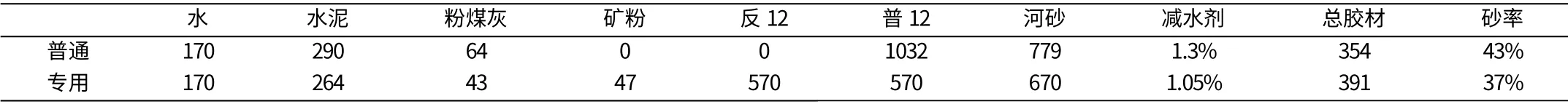

表1 预制梁C30 专用配合比与普通C30 配合比

2 模具与脱模剂的选取

磨具的材质与脱模剂的品种选择会直接影响到构件的表观质量,本实验选取木模、钢模、铝模三种模具,分别使用油性脱模剂、水性脱模剂,在同条件下成型混凝土,通过测定单位面积气泡个数以评判模具和脱模剂对气泡的影响[7]。

通过大量试验总结如下结论:

(1)模具的材质、形状、表面光洁度对气孔的影响

模具表面光洁度对孔洞的存在有影响,模具安装前建议进行打磨处理,人工用钢刷清理模具,直至模具上无任何混凝土渣块或者其他残留,保证模具表面的光洁度;

(2)脱模剂是影响孔洞存在的关键因素

在表观问题上,水性脱模剂普遍要优于油性脱模剂;同为水性脱模剂效果差别较大,合适的脱模剂需要大量试验去验证;脱模剂的刷涂工艺也是影响因素,刷涂不均匀,薄的会造成混凝土粘膜,太厚振捣时更容易产生砂线;模具安装后涂刷脱模剂,采用合适水性脱模剂与水按一定比例调兑后进行喷涂或者涂刷。涂刷脱模剂要求:涂刷均匀无漏刷,无明显挂壁,不宜过厚且防止被污染。

3 总结

目前,预制梁在我国建筑中开始大量使用,在预制梁生产过程中,常出现模板清理不彻底、原材料不适合、振捣方法有误及后期的养护措施不能及时到位等问题,导致预制梁出现气孔,如果不能及时处理及控制,将直接影响预制梁的美观程度以及使用寿命。

本文在经过大量的实验室试配以及现场试验,从混凝土配合比、模具、脱模剂等方面探讨并总结预制梁表面气孔的影响因素及控制要点。通过采取以上措施后预制梁表面气孔明显变小、数量明显减少[8]。在以后的工作中仍将进一步研究和试验,持续改进;同时对生产工艺进行改进和优化。