刀具磨损状态识别与智能监测方法综述*

董江磊 代月帮 雍建华 李宏坤

(1.大连理工大学机械工程学院;2.沈阳鼓风机集团股份有限公司;3.大连理工大学机械工程学院)

0 引言

现如今制造业已经成为国家经济发展的中流砥柱,而制造业与目前信息时代的发展相融合的重要前提就是利用先进的制造技术来提高生产效率。机械加工中对于机械设备或者工件的监测技术不断发展[1],而刀具作为机械自动化生产中机床加工的执行件,其磨损状态智能监测技术是一项新兴的现代化智能诊断技术,也是随着不断发展的传感器、信号处理、计算机和智能制造等高新技术的基础上发展起来的新型技术,因此,关于刀具磨损状态智能监测技术的研究对于目前信息时代的自动化、智能化制造业发展具有重大的意义和作用[2]。刀具切削加工过程中,会随着切屑的不断产生和去除而逐渐磨损或者甚至发生破损。刀具随着自身的磨损,会导致加工工件的加工精度降低、表面粗糙度增大以及切削温度的升高,甚至于产生严重的振动而无法正常工作[3],这对于叶片等有高精度要求的工件有致命影响[4]。因此,刀具的磨损加剧会直接影响加工的效率、生产的质量以及成本,对生产效益产生不良的影响,若刀具磨损严重至达到破损状态而发生崩刃,也会对人身安全造成威胁[5]。因此,通过刀具磨损信号的分析对刀具磨损状态进行准确识别并预警的智能监测方法具有重要意义。

1 传统刀具信号特征提取及故障诊断

1.1 刀具磨损形式与磨损阶段

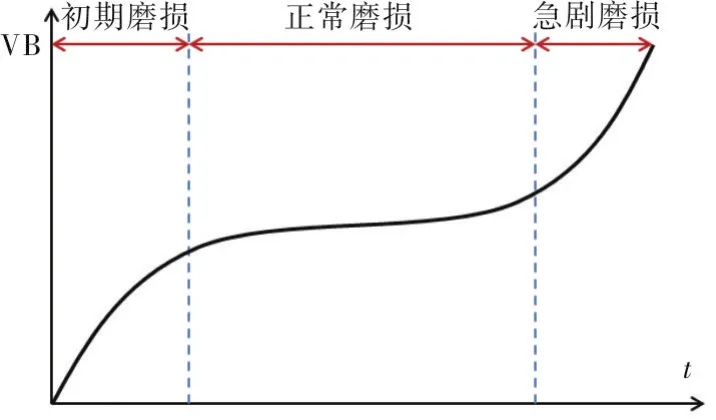

图1 典型刀具磨损曲线Fig.1 Typical tool wear curve

通常刀具的磨损形式有前刀面磨损、后刀面磨损以及边界磨损三种主要形式。前刀面磨损主要发生在切削塑性材料的过程中,常由于切削速度和厚度较大而导致切屑在前刀面上磨出月牙洼。刀具的后刀面磨损是由于后刀面和加工表面的强烈摩擦,导致后刀面靠近切削刃部位会逐渐磨损成为后角为零的小棱面。刀具的后刀面磨损根据磨损速度的变化一般可分为三个阶段:初期磨损阶段、正常磨损阶段、急剧磨损阶段[6]。如图1所示,刀具切削过程中对其后刀面磨损量VB进行定时间隔测量,再对其数据点进行曲线图绘制,可得到典型的刀具磨损曲线。在加工的开始和刀具临近破损极限的区间,刀具的磨损量增长速度更快,因此,在刀具进入急剧磨损阶段时应及时更换刀具,避免对生产加工产生更严重的危害。同时,对刀具急剧磨损状态下的预警和提示可以有效防止加工质量的下降和刀具磨损带来的危险[7]。刀具的边界磨损常常发生在切削钢材过程中,在主切削刃靠近工件外皮的部位以及副切削刃靠近刀尖的部位发生磨损并出现较深的沟纹。

传统刀具信号分析是利用已获得的刀具磨损信号的数据进行分析,从时域分析、频谱分析、阶次谱分析等角度入手,对信号进行进一步分解,提取其内在的特征信息,根据有效特征的信息来做判断分析,主要步骤为特征提取和状态识别与诊断。

1.2 刀具磨损信号特征提取

对刀具进行磨损状态识别和状态监测,首先需要采集加工过程中的刀具信号再加以分析。刀具磨损信号可以是切削力信号、声发射信号、加速度信号以及电流信号[8-11]。为了区分刀具的不同磨损状态,需要对刀具信号进行特征提取,目前主流的特征提取方法有:时频域分析、小波分解、经验模态分解等[12]。

1.2.1 时频域分析

刀具磨损信号的时频域分析是对采集的刀具磨损信号进行一系列时频域计算和变换,利用傅里叶变换可得到相应的频谱,利用时域谱的有效值和频域谱的峭度、特征峰值和频率等关键特征参数来对刀具磨损信号进行特征提取[13-14]。

1.2.2 小波分解

小波分解能够对非平稳信号进行处理,小波变换能够同时提供时间和频率信息,因此给出了信号的一种时频表示[15]。高频信号在时域内便于分析,低频信号则在频域内便于分析。利用小波分解对信号处理可将信号正交化分解到一系列独立频段,并且无冗余、无疏漏得到低维度的信号特征[16-17]。由于刀具正常机械加工时的信号通常是低频信号,信号突变时会在高频段出现多个特征频率。小波分解可过滤掉的低频分量,从而使高频分量信息更突出,进而分析各频段信号的能量比来进行分析[18-19]。

1.2.3 经验模态分解

经验模态分解方法本质上是对信号进行平稳化处理的方法[20],EMD方法以信号波动和趋势的不同尺度为依据,将信号逐级分解,得到特征尺度不同的一系列固有模态函数IMF分量。而通常前几个IMF分量集中了原信号最重要的信息,通过对这些分量进一步分析研究来完成对刀具磨损信号的分析[21]。

1.2.4 其它特征提取方法

除了上述常用的基本信号特征提取方法之外,还有一些根据不同情况需要所衍生或者改进优化的方法。基于双谱的振动信号特征提取方法时利用了双谱估计法和奇异值分解得到不同磨损状态下的特征[22-23];基于J-EEMD的刀具磨损状态特征提取方法,应用了近似联合对角化下的集合经验模态分解处理信号,得到自适应分解得到的IMF分量,再通过比对分量能量提取状态特征[24];基于希尔伯特黄变换的特征提取方法则对局部特征的反映更为准确,适用于分析非线性的非平稳信号[25]。综合来说,特征提取方法是在具体分析环境中不断调整和改进优化的,通过比对分析或者多种方法结合得到最适合、最优化的特征提取方法是最终目标。

1.3 刀具磨损状态识别与诊断

传统刀具磨损状态识别和故障诊断是在特征提取基础上进行的特征判别分类技术[26]。故障诊断技术往往是根据采集信息的特征与结果对应的映射关系来判别故障类型,因此应用在刀具磨损状态识别中,需要建立提取的特征与磨损状态之间的对应关系模型,由此来通过特征的输入得到最终的磨损状态结果[27-28]。以往的故障诊断方法往往是根据经验判别或者已有的数据记录等对刀具的磨损状态进行区分和判定,这样的方法既无法满足准确性的要求,又过于依赖人工经验,无法实现自动化。后来出现了模糊聚类、支持向量机以及BP神经网络等分类算法,逐渐被应用到工程领域的模式识别和特征分类领域。

模糊聚类方法是根据刀具本身属性构造出模糊矩阵并在其基础上根据隶属度确定分类关系,从而利用相似性初读来衡量相应的亲疏关系,确定分类结果。支持向量机与BP神经网络的使用是在对刀具信号进行特征提取后,将得到的特征变量或者信息输入到BP神经网络或者支持向量机模型中,利用已有的数据和标签进行训练,得到相应含有特征与分类映射关系的算法模型[29-30]。由此再将新提取的特征输入到算法模型中,就能完成刀具磨损状态识别分类,进而实现诊断。

2 基于深度学习算法的智能诊断

2.1 深度学习算法概述

深度学习的概念诞生于人工神经网络的研究,基本的输入层、隐层、输出层构成了神经网络的基础结构[31]。深度学习通过对表层信息的特征提取,不断深入挖掘,将低层特征信息组合成高层特征信息,从而找出数据的深层特征和规律。利用深度学习算法来对刀具磨损信号进行训练和预测分析,是近年来广泛研究和发展应用的一种智能信号处理方法[32-33]。1986年Dechter首先给出了一阶深度学习和二阶深度学习的概念,由此深度学习方法逐渐成为了特征提取的热点方法[34]。非线性处理单元可将信息中的隐藏特征转换并表征,而多层的非线性处理单元串联组合就构成了神经网络的信息挖掘结构[35]。随着网络层数的不断增加,更深层次的特征信息被提取和挖掘,神经网络演变为深度学习的算法。而正式的深度学习概念是由Hinton等人于2006年所提出[36],并且在如今的数据时代得到了飞速的发展和应用。

2.2 卷积神经网络CNN

Lecun等人所提出的卷积神经网络(CNN)作为首个真正的多层结构深度学习算法,其充分利用了数据的空间关系,来对数据进行降维和压缩,大大减少了计算量,加快了训练速度[37-38]。卷积神经网络实际上是一种前馈型神经网络,通过与标签信息的比对,反向传播误差,通过误差减小函数不断调整优化算法模型[39]。如图2所示,卷积神经网络的主体结构为卷积层和池化层,在前端接入输入层,尾端接入softmax分类器和输出层,就构建成了一个基本的卷积神经网络。

图2 卷积神经网络算法结构Fig.2 Structure of CNN algorithm

CNN通过卷积的方式来提取数据特征,利用权值共享及池化对数据进行压缩降维,最后连接全连接层,区分特征,完成分类等任务[40]。将采集的刀具磨损信号以向量或者矩阵的形式输入卷积神经网络,通过卷积层进行信号特征的提取,池化层对特征进行进一步的压缩,再由分类器对特征进行分类,通过与数据标签的比对,由误差减小函数对模型进行优化改进,最终得到准确度较高的算法模型,借由此算法模型来对刀具的磨损状态进行评估和预测。

2.3 深度置信网络DBN

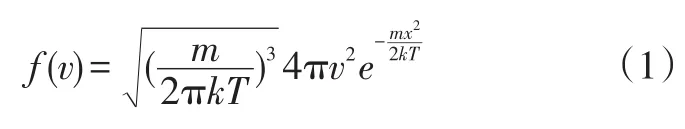

深度置信网络(DBN)也被用于机械工程领域对机械产品的可靠性评估。深度置信网络是以受限玻尔兹曼机(RBM)为结构基础来构建的神经网络[41-43]。玻尔兹曼分布也叫吉布斯分布,是一种覆盖系统各种状态的概率分布、概率测量或者频率分布[41]。其概率分布函数为式(1)所示:

式中,m为粒子质量;kT为玻尔兹曼常数与热力学温度的乘积。

如图3所示为DBN的网络算法结构,在已知输入层信息s的情况下,节点之间不存在连接,所以所有的隐藏节点之间是条件独立的。同理,在已知隐层信息t的情况下,所有的可视节点都是条件独立的,且所有的s和t满足Boltzmann分布。因此,由公式(2)可知,当可视层为s时,通过条件概率分布p(t|s)可以得到隐层信息t,再已知t,通过p(t|s)又能得到s。由此可知,可通过调整参数,使得经过隐层输出的可视层与原来的可视层一致,则隐层就是可视层一种特征表达,这样隐层就可以作为可视层输入数据的特征来进行进一步的分析。

图3 深度置信网络算法结构Fig.3 Structure of DBN algorithm

式中,v为输入数据分布;h为隐藏层数据分布。

深度置信网络DBN首先对每一层的RBM进行无监督训练,并在最后设置一层BP神经网络和分类器,接收多层RBM训练提取的数据特征,并且有监督地训练分类,完成整个网络的训练。DBN的网络训练模型的过程可以看作对一个深层BP网络权值参数的初始化,使DBN克服了BP网络因随机初始化权值参数,而容易陷入局部最优和训练时间长的缺点[44-45]。DBN作为刀具磨损信号的状态识别算法同样具有较好的应用前景。

2.4 稀疏自动编码器SAE

自编码器(AE)可以用于压缩输入信息,提取有用的输入特征。稀疏自动编码器(SAE)是一种无监督机器学习算法,加入稀疏性限制并通过计算自编码的输出与原输入的误差,不断调节自编码器的参数,最终训练出模型[46-47]。对于没有带类别标签的数据,由于为其增加类别标记是一个非常麻烦的过程,因此我们希望机器能够自己学习到样本中的一些重要特征。通过对隐藏层施加一些限制,能够使得它在恶劣的环境下学习到能最好表达样本的特征,并能有效地对样本进行降维[48]。这种限制可以是对隐藏层稀疏性的限制。如图4、图5所示,普通神经网络隐层神经元是全激活的,而稀疏自动编码器的隐层神经元只有部分激活,剩余的则被抑制,这样就实现了刀具磨损信号特征的提取和数据的压缩,逐层学习特征之后利用分类器来实现刀具磨损程度的分类和状态识别[49]。此外,稀疏自动编码器还可以堆叠使用,组成SSAE,即堆栈稀疏自动编码器来挖掘数据更深层次的特征[50-51]。

图4 非稀疏性神经元连接Fig.4 Non-sparse neuronal connections

图5 稀疏性神经元连接Fig.5 Sparse neuronal connections

3 刀具磨损状态智能监测

3.1 刀具磨损状态在线监测系统

刀具磨损状态在线监测技术是自动化机械加工与制造发展过程中越来越被关注和需要的一项高新技术。而刀具磨损状态在线监测系统的搭建和实现就是其技术核心。

3.1.1 基于传感器信号的刀具在线监测系统

如图6所示,基于传感器信号的刀具磨损状态在线监测系统的结构包括数据采集模块和数据分析模块两大部分。数据采集模块利用了传感器的外部连接和软件的信号采集实现对刀具磨损信号的数据采集、存储。数据分析模块则是监测刀具磨损状态的关键,将训练完成的算法模型嵌入到系统模块中,通过对应的数据点连接,将采集存储的原始数据传输进去算法模型中,算法模型可利用传统特征提取与模式识别算法或者深度学习算法,并通过算法模型计算分析得出结果,给出刀具磨损状态并给出相应的提示和预警。

图6 基于传感器信号的刀具在线监测系统结构Fig.6 Structure of tool on-line monitoring system based on sensor signal

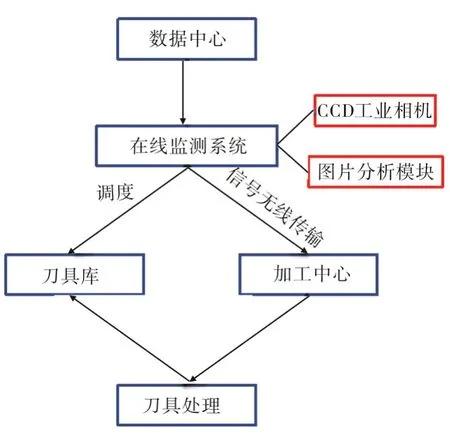

3.1.2 智能化刀具磨损视在线监测系统

如图7所示,该刀具磨损在线监测系统是针对刀具从入库刀报废进行全程的监控。通过物联网技术构建无线网络来进行各类信息的实时传输,并根据在线的视觉分析模块监测刀具的磨损状态[52]。该监测系统通过刀具编码规范化来实现刀具的科学化管理,并结合改进的贝叶斯算法实现刀具流的合理调度,采用CCD工业相机拍摄清晰的刀具磨损区域图像,输入到视觉分析模块中对刀具的磨损状态予以实时的监测,从而通过刀具磨损状态的反馈来合理的规划刀具的使用。

图7 智能化刀具磨损视在线监测系统Fig.7 Intelligent tool wear on-line monitoring system

3.1.3 其它刀具磨损在线监测系统

卢志远[53]等人使用ToolScope监控系统监测刀具状态,通过西门子840Dsl数控系统采集多类机床信息,再将采集的数据信息输入到卷积神经网络算法模型中得出磨损分类的结果。Kunpeng Zhu[54]等人利用隐半马尔可夫模型来作为算法分析模型来实现刀具磨损在线监测。G.Xu[53]等人利用CNC系统内部数据结合敏感支持向量机实现了对铣刀损坏的监测。

3.2 大数据平台应用

大数据技术在刀具磨损分类和可靠性评估方面旨在将已有的数据整合存储,通过大数据平台调用数据进行模型的训练,进而利用模型对数据进行预测分析。同时大数据技术可以通过和信号采集模块相结合,将实时采集的刀具信号通过数据流的形式传输到平台的存储部分,然后计算模块调用分析存储的新数据,对新数据进行结果预测,给出可靠性评估,从而利用大数据平台实现刀具的在线监测和可靠性评估[53]。大数据技术需要两个关键能力:大数据存储能力和高速数据分析能力。而目前使用的大数据框架主要是Hadoop和Spark。

Hadoop是由Apache基金会所开发的分布式系统基础架构。它可以为用户提供海量的数据存储功能,可嵌入分布式程序并利用计算机集群的高速计算性能进行分析[56]。Hadoop的数据存储依靠其分布式文件系统HDFS。HDFS由于其分布式存储结构而具有高容错率,可将超大数据集的数据分装存储在集群的多台设备中,能实现即时的数据调用和数据存储。Hadoop的框架核心的设计就是HDFS和MapReduce。HDFS使超大数据集的存储成为可能,MapReduce为海量数据的分析计算提供了保障。

Apache Spark是专为大规模数据处理而设计的快速通用的计算引擎[57]。Spark在形式上与Hadoop相似,它们都具有开源的开发和计算环境,但是两者之间仍有区别。首先,Spark在数据存储方面启用了内存分布数据集,即它直接存储和读取内存中的数据,更快捷更高效。其次Spark优化了数据分析算法,它所具备的数据分析功能比Hadoop更加强大。

大数据平台可通过结合Hadoop的数据存储和读取功能以及Spark的算法分析功能,利用深度学习算法的模型编译算法,实现基于大数据平台对刀具磨损状态进行识别的功能。

3.3 发展趋势

结合大数据技术和深度学习算法的刀具磨损在线监测技术已成为该领域目前发展的趋势。利用大数据平台对数据的大容量存储与处理性能和深度学习算法模型的快速泛用性的特点搭建整体算法平台框架,再配合硬件采集和软件集成,可以建立以大数据平台为数据存储调用库,以深度学习算法模型为数据分析核心方法的刀具可靠性评估系统。随着工业物联网的更新和迅速发展,企业与工厂中对于机床刀具的管理和使用愈发规范化,智能化,对于刀具的磨损状态识别与在线监测技术也将向智能化、大数据化发展,充分利用大数据云平台和不断改进的模式识别与诊断算法相结合才能实现刀具磨损在线监测智能化的突破。

4 总结

传统机械加工过程中,刀具磨损状态识别是用人工方法来根据切削颜色和加工中的噪声,或者是在加工工序之间拆卸刀具测量磨损量和破损程度这类方法来进行判断是否更换刀具,显然这样的基于人工经验的方法不适用于目前追求生产效率和智能化自动化生产的大环境。刀具的磨损状态识别与监测技术的应用可有效提高生产效益,但是传统的刀具磨损信号分析都是利用经验方法对信号进行处理,利用信号分解方法进行特征提取获得有效特征加以分析,得到最终的结论。这样的刀具信号处理方法过程较为复杂,效率不高,且无法适应目前的实时分析监测技术的需要,理论价值高于实际应用价值。

随着大数据技术的快速发展,随之兴起的数据挖掘、机器学习和人工智能等相关技术在多个学科研究中实现了技术上的突破。深度学习方法作为一种人工智能计算分析方法,在近几年获得了快速的研究发展,多种深度学习的网络结构被加以优化和应用。工程领域对于深度学习方法的研究和应用也越来越多,而刀具磨损状态识别与智能监测技术也应用了深度学习算法作为核心算法分析,更智能化、简易化。因此,把握好大数据时代的发展理念,结合机械学科的相关专业思想去完成新的技术突破是今后必然的发展趋势。