核电厂泵出口止回阀卡涩根本原因分析及对策

李 钱

苏州热工研究院有限公司 广东 深圳 518000

1 引言

2016年6 月29 日,某核电厂执行A 列重要厂用水系统(SEC)从1SEC001PO切换到1SEC003PO 运行时,发现1SEC001PO 出口止回阀1SEC005VE卡涩导致无法自动关闭,阀门只关到80%的开度,后续现场运行人员手动关闭该止回阀。

SEC泵出口止回阀无法自动关闭,会使水倒灌进SEC泵,可能导致SEC泵反转损坏。电厂自调试以来,总计发生了10多起上述类似事件。根据统计的结果,电厂1/2号机组SEC泵出口止回阀均发生过卡涩现象,经手动推动阀门拉杆,阀门可回座。

2 系统设备介绍

重要厂用水系统(SEC)的功能是把由设备冷却水系统(RRI)收集的热负荷输送到最终热阱—海水,为核安全相关系统。每台机组中,SEC系统分为两个相互独立的系列(A系列和B系列)。两个系列的设备和流程基本相同SEC系统的流程如图1所示。系统的每个系列均由两台SEC泵并联从海水过滤系统(CFI)吸入海水,经SEC管道、水生物捕集器及两台并联的RRI/SEC热交换器,将冷却RRI后的海水排入SEC集水坑,再由排水管将其排往水渠入海。

SEC止回阀为旋启式防水锤止回阀。阀轴通过摆臂与阀板固定连接,连杆通过销轴与阻尼油缸连接。阻尼油缸主要由油缸、单向调速阀通过管路连接在一起,构成一个回路。通过单向调速阀实现阀门的快开、快关、慢关。SEC泵出口止回阀属于非能动阀门,关闭时靠介质压力和阀瓣重力关闭。其拉杆与阻尼油缸之间为销轴连接,阻尼油缸与支座之间为耳轴连接,根据SEC泵出口止回阀的结构特点,列举了所有SEC止回阀卡涩的故障部位及故障模式,见图1所示。

图1 SEC止回阀卡涩的故障部位及故障模式

初步现场检查,故障模式可能性如下:

1)销轴卡涩;2)填料阻力过大。

2.1 销轴卡涩

对SEC逆止阀安装结构进行检查:

◆逆止阀销轴防摩垫圈安装方式和数量与图纸不符;

◆阀门耦合套存在破损现象;

◆逆止阀销轴在运行后存在轴向窜动现象。

2.2 填料阻力过大 根据核电厂SEC止回阀完工报告,出厂时只开展过空载动作试验,未开展SEC止回阀多次带载动作试验,同时无法评价长期运行后磨损的填料对阀门关闭力矩的影响,根据经验,EPDM 填料磨损后其摩擦系数会变大。

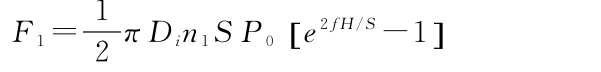

为此,根据RCCM 规范的计算公式和参考厂家原设计阀门尺寸,重新核算SEC止回阀摩擦力矩,详细的计算过程如下:

1)阀门开启力矩Mk必须满足(不考虑流量推力影响)

Mk≥M0+M1+M2+M3+M4

式中

Mk—开启力矩,N

M0—阀瓣密封组件重力矩,N

M1—阀杆与0形圈之间的摩擦力矩,N

M2—阀杆与填料之间的摩擦力矩,N

M3—轴承处摩擦力矩,N

M4—阀门拉杆重力矩,N

2)低压差时,阀门关闭必须满足

M0≥M1+M2+M3+M4

3)阀门开启力矩Mk计算

式中ΔPk—开启压差,根据单泵运行参数开启压差取0.016MPa

L1—阀瓣旋转力臂,416mm

D0—阀瓣密封线直径,582mm

经计算,Mk=1771N

计算结果表明,止回阀开启力矩Mk满足设计要求。

4)阀瓣密封组件重力矩M0计算

M0=G1·g·L1·cosθ+G2·g·L2·cosθ

式中G1—阀瓣和螺母的重量,96.02(91.6+4.42)Kg

L1—重力力臂,416mm

G2—摇臂重量,61.64Kg

L2—摇臂中心与阀轴中心距离,208mm

g—取9.8 N/kg

θ—旋转角度,70°

经计算,M0=177 N

5)阀杆与0形圈之间的摩擦力矩M1计算

式中d0—O形圈内径,79mm

bm—O形圈直径,3.5mm

Pk—SEC泵出口压力,取0.3MPa

f1—O形圈与阀杆的摩擦系数,0.3

4道0形圈的摩擦力矩经计算,M1=22.8 N

6)阀杆与填料之间的摩擦力矩M2计算

a)填料压盖螺栓相关参数

Ds:M20螺栓名义直径,20mm;

Dw:M20螺母名义直径,30mm;

n:压盖螺栓数量,2;

Cs:螺栓拧紧力矩,120 N✍m。

b)填料函相关参数

Z:盘根数量,5;

h:单个盘根高度,7mm;

H:盘根总高度,35mm;

Di:盘根内径,80mm;

Do:盘根外径,106mm;

式中pitch—螺柱螺距,2.5mm

f2—螺纹之间的摩擦系数,0.15mm

f3—螺母与垫片之间的摩擦系数,0.18mm

Rma—螺母平均支撑半径,

c)螺栓螺纹摩擦半径计算KI

r —螺纹中径一半,0.18mm

经计算,KI=4.026mm

d)填料压盖螺栓轴向力Fv

Fv=1000×Cs/KI

经计算,Fv=29805N

e)填料受压压力P1

P1=n×Fv/A

经计算,P1=157 bar

f)填料底部受压压力P0

式中n1—填料侧压系数,1.4

u1—填料平均摩擦系数,0.3(0.2-0.4)

u—填料静摩擦系数,1.15u1,0.345mm

f—摩擦系数,u/n1,0.246mm

经计算,P0=29.8 bar

g)盘根的轴向摩擦力F1

经计算,F1=18846 N

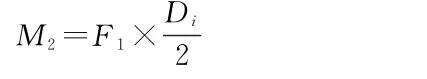

h)盘根摩擦力矩M2

经计算,M2=754 N

7)轴承处摩擦力矩M3计算

M3=(G1+G2+G3+G4)·g·fc·Dc/2

式中G3—阀轴重量,44.56Kg

G4—阀门拉杆重量,24.25Kg

Dc—轴承处阀轴直径,80 mm

fc—轴承处摩擦系数,0.15

经计算,M3=13.3 N

8)阀门拉杆重力矩M4计算

M4=G4·g·L3

式中L3—拉杆重心与阀轴中心垂直距离,取163mm

经计算,M4=39.1 N

EDPM 填料压盖螺栓在摩擦系数分别为0.2和0.3,拧紧力矩分别为N和30 N的 计 算 结 果 表 明,EPDM 摩 擦 系 数 越 大,SEC止回阀阀杆填料处的摩擦力矩会逐渐变大。更换摩擦系数的填料后,比如聚四氟乙烯,压盖螺栓不同拧紧力矩下的摩擦力矩的计算结果表明,SEC止回阀阀杆填料处的摩擦力矩降至一定值才能小于阀瓣组件的重力矩。

由此可见,SEC止回阀设计计算考虑不足,导致阀门在低压差时的关闭力矩不满足要求。SEC止回阀快速关闭主要是通过回流介质压力产生的作用力。一旦阀门由于阻力造成关闭时间过长或者回流介质大部分未经过阀瓣背面,阀门会出现卡涩现象。

3 分析结论

综上,影响核电厂泵出口止回阀无法自动复位关闭的主要原因有:

1)止回阀设计计算考虑不足,导致阀门在低压差时的关闭力矩不满足要求;

2)逆止阀销轴防摩垫圈安装不规范,会造成阀门推杆销轴部位产生过大阻力。

4 改进对策

基于上述调查分析结果,提出如下改进建议措施:

1)对止回阀阀轴伸出端的填料进行换型,选择摩擦系数小的填料,如聚四氟乙烯填料。同时在能够满足设计要求的前提下,尽量减小止回阀填料压盖螺栓拧紧力矩,如30N,以增大阀门关闭力矩裕度(约50N);

2)对阀轴伸出端密封结构更换成O形圈密封,取消填料压盖,会进一步增大阀门关闭力矩裕度(约100N);

3)规范止回阀销轴防摩垫圈安装,消除阀门推杆产生过大阻力的部位。