新型颗粒增强镁合金搅拌反应釜的模拟优化设计

李 楠

(陕西铁路工程职业技术学院,陕西渭南714000)

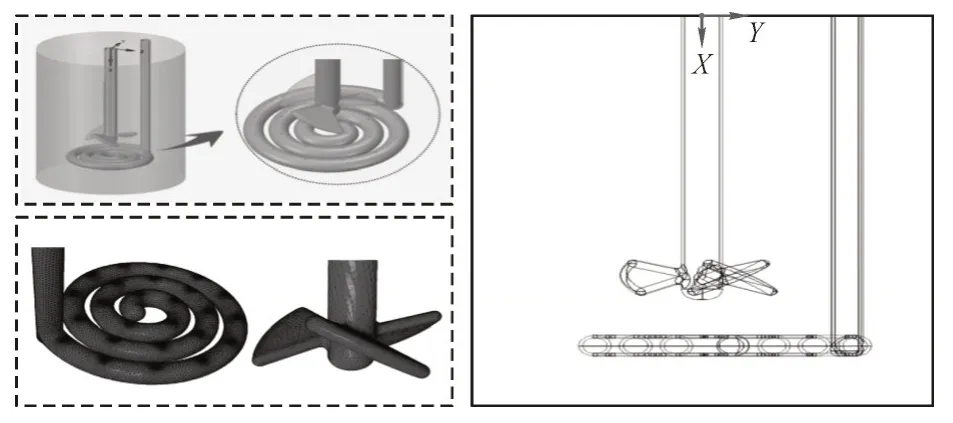

镁合金作为一种新型的合金材料,因其密度小质量轻,且具有优良的导电导热性能在航空航天、军工及化工制造业都受到广泛的应用[1-5],在金属合金领域受到广泛关注。近些年来在镁合金冶炼中加入非金属颗粒,这样可以在保证合金金属特性之外,增强合金的硬度、刚性及抗氧化能力[6-9]。目前对于颗粒增强镁合金技术已经较为成熟,在合金搅拌冶炼中加入碳化硅颗粒已经形成商品产业化,现阶段的研究主要集中于对于制备工艺及设备的优化。如图1 所示为传统搅拌装置的示意图,其搅拌装置主要包括搅拌桨,坩埚,加热电极及通气管。制备时将镁合金熔化至半固态,通过热电偶控制熔液温度,将碳化硅颗粒置于熔液表面,同时通入氩气作为保护气体。控制搅拌速度,经过一定搅拌时间速可获得成品。

1 新型搅拌釜设计

传统的搅拌装置是将增强颗粒通过从液面上端投入,利用自身重力和搅拌力的双重作用下使得颗粒分散于合金液中。为使得增强颗粒充分于合金液融合往往需要较大的搅拌速度(300 r/min)以上,较大的转速虽然可以保证增强颗粒均匀分散于合金液中,但由于搅拌速度过快,会使得液面上的空气卷入合金液中导致镁合金内部的氧化。本文根据长期实验对搅拌釜进行优化设计,创新采用全真空的搅拌反应釜壁面空气对于合金液的氧化,同时经增强颗粒通过底部设置的气孔,采用高压氮气直接从底部向上喷入合金也中,控制喷入气体的压力可壁面气泡残存于合金液的同时,使颗粒充分与合金液融合。如图2 为所示的新型搅拌反应釜。

2 新型搅拌釜模拟验证分析

图1 传统搅拌釜结构示意图

图2 新型搅拌釜结构示意图

在ANSYS中建立搅拌反应釜的三维几何模型,采用混合网格对模型进行划分。在搅拌桨周围建立搅拌区域与静止区域以交界面将两个区域进行连接。设置不同搅拌速100、200、300 r/min,设置进口气体速度分别为:0.7、1.0、1.2 m/s。模拟中不考虑吧能量温度对于搅拌速度和压力的影响,认为一定时间步长之后,该过程将达到一个稳定状态,计算收敛。图3为计算收敛的参差曲线图。

图3 参差曲线图

2.1 搅拌釜内压力场分析

如图4所示为不同转速下搅拌釜横截面压力分布图,从图中可以看出当搅拌桨搅拌速度为100 r/min时,整个反应釜熔化液内存在明显的压力梯度,从液面顶部至底部压力逐渐降低,而当搅拌速度达到200 r/min时,搅拌釜内整体压力明显有所升高,但是压力梯度不是很明显,这说明压力的分布更加均匀。而随着搅拌速度的继续升高,搅拌釜内压力梯度又开始上升,因此确定合适的搅拌速度为200 r/min。而以往同类反应搅拌釜的搅拌转速基本在300 r/min 以上[10],才能满足搅拌的需要。

2.2 搅拌釜内速度场分析

图4 不同转速下搅拌釜横截面压力分布图

由于增强颗粒是随着气体喷射进入合金液中,进而在搅拌桨作用下弥散于熔液中,因此进口气体速度对于成品质量很重要,本文研究了三种进口速度:0.7、1.0、1.2 m/s。从图5 中可以看,出当进口速度较低时(0.7 m/s),喷出的气体较为分散,而随着进口速度的增加,分散的气流开始直接由出口带着颗粒向着液面上方冲击,可以看出,当进口速度达到1.2 m/s时,气流基本直接向液面竖直冲击,没有明显的弥散且没有直接冲击出液面,这样基本满足于高质量镁合金的制备条件。

图5 不同进口速度下搅拌釜内速度场分布图

3 结 论

根据以往颗粒增强半固态镁合金搅拌釜存在的问题,设计出新型半固态镁合金搅拌反应釜,将颗粒通过高速气流从底部直接带入合金液中,从而避免了高速搅拌下外界空气对于镁合金的氧化。通过计算模拟得到最佳搅拌速度为200 r/min,最佳气体进口速度为1.2 m/s。