降低电炉管线钢氮含量生产工艺摸索

王学义,宋智宇

(天津钢管集团股份有限公司特钢公司,天津300301)

随着管线管产品的应用领域不断拓展,新的应用领域如腐蚀环境、海洋环境对管线管产品提出了更高的要求,钢中氮含量的不利影响也越来越得到重视[1],氮的含量在API SPEC 5L 第43 版中并没有明确要求,但从第44版开始,在酸性服役环境和海洋服役环境中增加了w(N)≤0.012 0%的要求,并明确了w(Al)/w(N)≥2的要求,重点客户的内部标准,甚至要求w(N)≤0.008 0%。众所周知,从单纯氮含量控制方面,电炉较之转炉是有明显劣势的,主要原因是电弧电离造成的,在电极加热时,电弧的阴极和阳极轮流位于石墨和钢液上。作用在钢液上时,这部分钢液较其他部位的钢液温度高,当其为阴极时,温度为2 400 K,为阳极时,温度为2 600 K,研究表明:当钢液温度为2 130 K 时,[O]对氮的影响作用消失。根据氮的溶解反应式,当氮分压一定时,钢液中氮的溶解度与氮溶解反应常数及其活度系数有关[2]。当温度升高时,K值增大,钢液中氮的溶解度亦增加。因此,针对电炉开展降低氮含量的工艺研究,不仅有利于改善电炉钢的质量,增加电炉钢品种,而且也可以提高电炉钢产品的市场竞争力。

1 主要生产设备状况

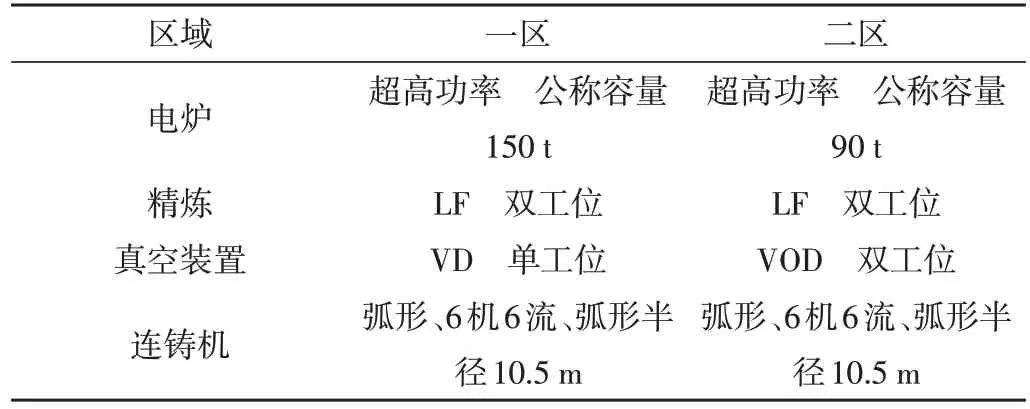

某公司炼钢系统分为一区和二区,主要设备状况如表1所示:

表1 主要设备状况

2 降低管线钢N含量生产工艺摸索

2.1 电弧炉冶炼工艺

电炉炼钢与转炉炼钢相比较,由于废钢原料含氮高以及电弧区钢液容易吸氮,钢中氮含量较高,这是电炉炼钢的先天性缺陷之一[3]。转炉钢的含氮量比较低,一般在2×10-5~4×10-5,而电炉熔清氮含量一般在8×10-5~1.2×10-4,因此,降氮必须从电炉冶炼开始。

1)造好泡沫渣

电炉冶炼钢水中的氮主要有两个来源,一是废钢中带来的氮,另一个是电弧电离空气造成钢水增氮。原则上应该尽可能选用低氮的废钢,但是,由于废钢种类繁多,来源广泛,在大生产的条件下很难具体测定和鉴别,因此,减少电弧电离增氮就显得尤为重要,这就需要冶炼过程中必须要造好泡沫渣,泡沫渣是熔池激烈化学反应产生的大量气体(主要是CO)和钢、渣一起形成的乳化物,对稳定电弧、加速升温和防止钢水吸气都十分必要,良好的泡沫渣系可以有效的使钢水与空气隔离,防止弧区钢液面裸露,减少因电弧区钢液的增氮[4]。因此合理使用好碳枪,尽可能提前并持续喷吹碳粉,控制石灰的加入量和加入时机,从而保证合理的渣量,以使熔池内形成良好的泡沫渣,理想成分如表2所示,据实际统计,泡沫渣良好的情况下,管线钢水电炉熔清初始氮要比泡沫渣效果不佳时降低1×10-5~2×10-5。

图1 管线钢泡沫渣效果优劣钢水熔清氮含量对比

表2 电炉较好效果泡沫渣成分

2)适当增加铁水比

通过统计,电炉冶炼增加铁水比例可有效的降低钢水熔清氮含量,这是因为铁水比的增加会使配碳量显著增加[5],虽然会加重脱碳任务,但由于脱碳时生成大量的CO气泡相当于一个小真空室,其中氮的分压极低,钢液中的[N]很容易进入气泡中而被携带走,可以认为脱碳量的增加,对钢液氮含量是有益处的。在电炉冶炼过程中钢水的吸氮集中于冶炼前期(熔化期),在脱碳反应剧烈的冶炼中后期,钢水中的氮会扩散进入CO 气泡并随之逸出,因此反而形成钢水脱氮的效果。当然,针对管线钢特点而言,由于其成品C 高求不高,一般在0.10%左右,过高的铁水量会增加电炉的脱碳负担,导致冶炼周期延长,电极给电时间上升,反而增加了钢水增氮的可能,起到相反的效果。通过大量现场试验,某钢管公司炼钢系统一区铁水比例在30%~40%,二区铁水比在40%~50%时,管线钢电炉熔清样氮含量最低。

图2 一二区不同铁水比例电炉熔清氮含量

3)电炉底吹CO2对初始氮含量的影响

2017 年某公司与高校合作,在管线钢生产中试验了电炉底吹CO2工艺,通过试验,发现电炉底吹CO2气体对脱氮存在明显的优势,首先,电炉熔池中底吹CO2与[C]反应后,生成吹入气体2 倍的CO,使熔池搅拌更强烈。有利于氮气的逸出。图3 为底吹CO2炉次与未底吹CO2炉次电炉出钢后氮含量对比情况,从图3可以看出,底吹CO2炉次氮含量总体要低于未底吹CO2炉次,平均低1×10-5~2×10-5。

图3 底吹与未底吹CO2电炉熔清氮含量

2.2 精炼工艺

2.2.1 LF工艺

LF 工位整个操作过程钢液往往会吸氮,LF 增氮的主要原因是钢液与大气接触、电弧区增氮、原材料的增氮。为了降低LF吸氮,管线钢生产中的主要措施有:

加强埋弧加热,处理过程中保持微正压气氛;LF处理过程中要随时观察氩气搅拌强度的大小,LF处理初期Ar 采用中等强度搅拌,不能大面积裸露钢水,精炼处理后期,采用弱搅拌,禁止处理过程中对钢水进行大氩气强搅拌,防止钢液吸氮吸氧,造成钢液二次氧化;选用低氮合金。

采用以上措施后,可将管线钢在LF工位的增氮量控制在一个合理的水平,所生产炉次增氮最高1.2×10-5,最低1×10-6,平均8.3×10-6,增氮量不是非常稳定,这与生产过程中氩气控制、炉内气氛等操作控制有一定的关系。

2.2.2 VD控制

真空吹氩脱氮是VD脱氮的主要有效手段。但是脱氮一般很困难,主要是因为:

钢液中,氮与多数元素反应生成的氮化物处于溶解状态,故无法通过沉淀法去除;氮原子的半径比氢大,扩散系数比氢小得多(小两个数量级),故真空去氮的效果比去氢差得多;氧、硫等表面活性元素阻碍钢液脱氮。w(O)、w(S)在小于2×10-5的情况下对脱氮的影响可以消除,氧较易控制,而要将硫降至2×10-5以下则比较困难,因而增加了脱氮的难度;在实际生产中,VD抽真空过程中,高真空保持后要尽可能调大氩气,保证钢液进行充分的循环,VD 真空处理后,需要进行钙处理操作,钢液在钙处理时,底吹氩吹破渣面,丝线周围钢水喷溅,易吸收空气中的氮。在氩气搅拌过程中,如果氩气流量太大导致钢液裸露,也会导致钢液吸氮。弱搅拌以保持渣面微动为准,严禁吹开渣面造成钢液裸露。因此,合理的精炼结束温度以及氩气搅拌制度也是生产低氮钢的必备要素。

采取以上措施,管线钢VD前后增氮量在0.001 0%~0.002 0%,比较稳定。

2.3 连铸工艺

连铸保护浇注对连铸工艺增氮有很大的影响,连铸过程中的增氮主要发生在钢包到中间包之间的环节上。对于管线钢,连铸保护浇注采取的措施主要是:开浇前中包进行吹氩操作,将中间包内的空气排出,减少开浇过程中钢水吸氮;确保浇铸时大包长水口垂直,密封圈每炉一换,吹氩保护效果良好;注意对长水口上部碗口处的清理,保证密封环压紧、压实;加强对保护吹氩的氩气管检查,如有漏气,必须立即更换;如氮要求严格的管线钢,在4~5炉更换1支新长水口,防止长水口侵蚀造成密封不严进而使钢水吸氮。

通过批量管线钢的生产实践与不断摸索,同一炉次连铸过程样与VD结束对比,增氮可以控制在6×10-6以内,见图4。

3 管线钢氮含量控制实绩

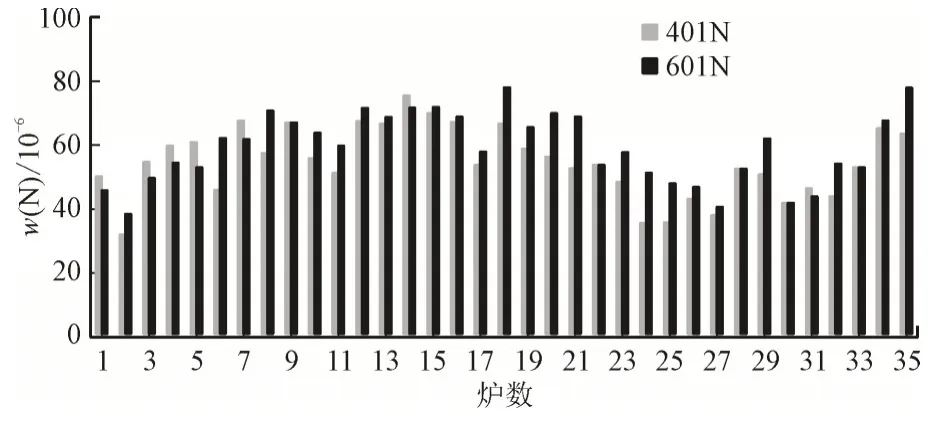

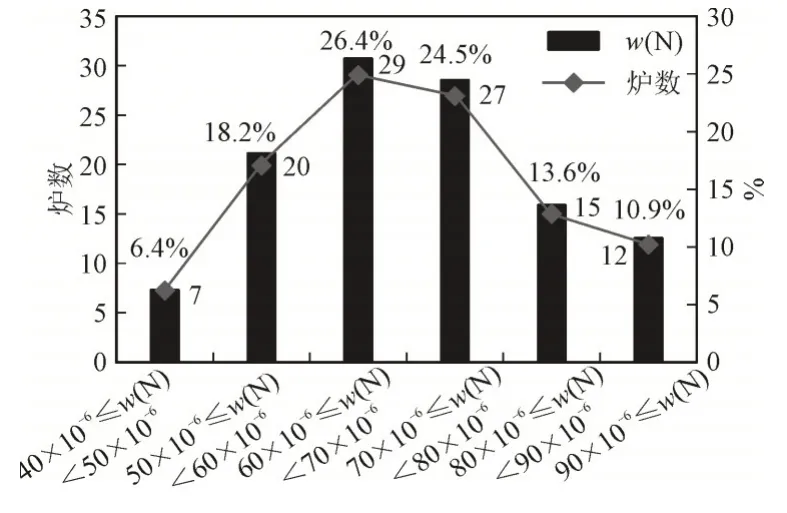

某公司炼钢系统将以上措施运用于国家“一带一路”重点管线合同中,共计生产约11 000 吨,经统计钢中氮含量控制较好,符合合同要求,实际氮含量见图5。

图4 精炼至连铸氮含量变化

图5 管线钢氮含量

4 结 语

由于冶炼模式的影响,电炉钢水氮含量较之转炉控制较困难,天津钢管集团股分有限公司炼钢系统通过电炉适当提高铁水比例,提高泡沫渣效果,底吹二氧化碳,精炼采用优化氩气搅拌强度、选用低氮合金,VD过程适当加大搅拌强度,连铸中包预吹氩和全程保护浇注,有效的降低了管线钢氮含量,取得了不错的效果。