探讨控制深拉延冲压件开裂和起皱问题的方法

赵 容

成都普什汽车模具有限公司宜宾分公司 四川 宜宾 644007

一、前言

随着我国汽车行业的高速发展以及汽车保有量的不断提高。汽车行业越来越重视汽车配件的质量安全。只有保证汽车配件的安全可靠,才能保证汽车的行车安全和舒适度。而汽车冲压件作为构成汽车零部件的金属冲压件,它是有效保证汽车质量安全的重要组成部分。而在深拉延冲压件生产过程中,容易出现的起皱和开裂问题,不单会直接造成冲压件的报废,原材料的耗损,增大企业的生产支出,而且在其焊接过程中还会造成焊点开裂和焊点扭曲的问题。因此,要保证深拉延冲压件的生产质量,必须处理好深拉延冲压件的起皱和开裂问题。根据深拉延冲压件质量问题的成因采取相应措施,从而保证深拉延冲压件的生产质量。

导致深拉延冲压件出现起皱和开裂现象的成因,一般情况下有以下几个方面:

一是拉延筋设计缺乏合理性。冲压件起皱的原理是由于拉延筋存在设计问题、加工缺乏科学性,从而在其拉延时导致板材进料阻力不足,板料流动速度不合理,最终造成局部板料堆积,冲压件发生褶皱。因此,对拉延筋的形状、数量、位置进行相应的调整,可以有效调节板料流动速度,从而解决冲压件的起皱问题。

二是冲压模具存在凹模角度过大的问题。由于冲压模具属于凹凸模,如果凹模存在角度大的问题,会造成凸模无法直接挤压住原材料,从而导致料板在流动过程中不能实现定向运动。而是出现相对运动,最终造成冲压件的拉伸不均匀不平衡[1]。具体来看,就是冲压材料由于局部受压力不均匀不平衡,从而造成冲压材料流向不均匀以及冲力失稳,最终导致冲压件局部堆积引发冲压件起皱。其主要原因有四个方面,一是冲压件生产是地与模具接触面不一致。二是冲压件进料时所用的涂润滑油使用量过多。三是由于生产时冲压件的进料过小,造成进料过多。四是调整冲压模具外滑块工作时,操作不当出现倾斜。

三是由于深拉延冲压件拉延深度比较大深拉延冲压件存在较大的延深度。深拉延冲压件在开始冲压成型时,不需要用到拉延筋或使用拉延筋次数不高,通过这种工艺方式只要是为了保证其拉延成型时的胚料量符合工艺标准。因此,在深拉延压件生产过程中,通过控制压边摩擦力来提高胚料的流动性。这样生产流程会造导致深拉延冲压件存在起皱、开裂等一系列质量问题,难以保证压件的质量标准。

四是由于顶杆存在压力过小的问题,冲压件受力不平衡,造成深拉延冲压件不能整体成型,从而出现起皱、开裂等一系列问题。

二、消除深拉延冲压件起皱、开裂质量问题的方法

总体而言,消除深拉延冲压件起皱、开裂质量问题的方法原则就是处理好板料的流动性问题,只有保证其流动速度符合质量要求,才能有效防止起皱、开裂问题的发现。因为开裂问题的出现都是由于在拉伸过程中板料流速过慢所造成的。而起皱问题则是由于拉伸过程中流速过快造成的。所以,只要控制好其流速就能消除深拉延冲压件起皱、开裂质量问题。其具体的措施可以从以下几方面进行操作:

(一)控制好压料面的间隙。从实际的生产经验来看,要处理好压料力是非常困难的。因此,生产人员可以通过选择调整拉伸间隙的措施来消除压料力。使用这种方法是基于材料厚度变化会造成材料形变和受力变化的思路。

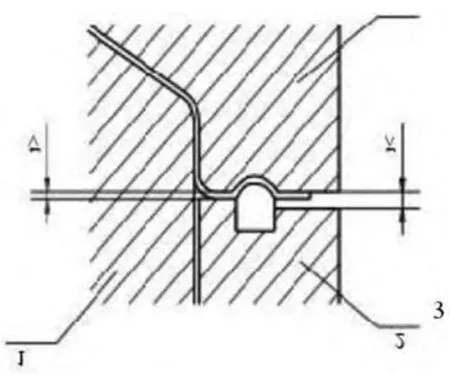

一般情况下,有2种方法可以处理压料面的间隙。第一种方法利用压料面间隙的时里松外紧。效果图如图A。这种方法主要是针对压缩变形区,在生产过程中,材料会保持在切向受压、径向受拉的变化状态。在圆周方面上的毛坯会受力,从而造成压缩形变。并且随着材料的不断流动,料厚会相应不断增大,这种趋势会不断减小压料面间隙,同时加大进料阻力,在拉应力的拉伸下,材料会比较容易破裂,所以在调整模具压料间隙过程中,技术人员可以选择里松外紧的办法,通过消除材料厚度增加的方式,来提高材料的质量。

图A 压料面间隙里松外紧示意图

第二种方法是利用压料面间隙的里紧外松。其效果图如图B。针对材料的延长变形区以及凹模口处的直线弯曲变形区的特点,可以有效实现压料面的里紧外松。根据该区域板料厚度的特点,其厚度可以处于变薄或不变的状态,这样的状态下,压较间隙会保持不变或变大趋势,相对而言,这种趋势会减少压料力。一旦板料流经紧区时,压料面会减小对板料的挤压力,从而保证深拉延冲压件人顺利流转。从而在达到保证冲压件,防止其发生起皱的问题。由此可见,通过调整压力面间隙的方法,实现压料面间隙的里紧外松,可以有效保证深拉延冲压件的质量[2]。

图B 压料面间隙里紧外松示意图

(二)通过控制压边力的力度来保证冲压件质量。操作人员只有不断累积操作实践经验,才能保证有效控制压边力的力度大小。一般情况下,冲压件在生产过程中,制件的起皱问题会在其四周均匀发生,因此,生产人员应特别注意压料力度问题,如果一旦发现压料力度不足,应采用逐渐加大压料力的方式来实现防止起皱的出现。同理,在生产过程中,当一旦发现压料力过大,就要立即调整压料力的力度,通过减小其力度,防止板料出现开裂,以此来保证冲压件的质量符合使用要求。一言以蔽之,在生产过程中,生产人员一定要结合冲压件的自身特点来调节压边力的力度,同类型冲压件的不同部分,又或者不同的冲压件,其所需的压边力力度也有不同,特别针对汽车的特点,由于汽车的拉伸件复杂多变,并且各零部件的结构也不对称,各处变形也存在差异,如果生产时选择同样的压边力,那么会导致材料四周都会受到同样的阻力,这种情况会造成形变小的区域发生一定程度的褶皱,而形变大的区域则发生开裂的可能性更大。因此,生产人员可以使用双动拉伸压力机,生产人员在了解压力机的结构以及工作原理的基础上,再针对冲压件各区域的形变情况,对冲压件的压力边进行调节,以此防止深拉延冲压件出现起皱、开裂的现象[3]。

(三)对凹模圆角半径进行调整。一旦凹模圆角半径过大,会造成坯料悬空部分增大,降低压料起皱控制能力。因此,设计人员在开展设计模具时,可以通过相应地减小凹模圆角半径,以此达到防止深拉延冲压件起皱。但同时也要特别注意,如果凹模圆角半径过小的话,会容易造成冲压件的开裂。因此,生产过程中,必须要控制好凹模圆角半径尺度,保证其尺度符合生产要求。

三、结语

要保证汽车的行车安全和舒适度,必须要不断地提高汽车零部件的质量。只有保证汽车零部件的质量符合国家、行业生产标准,才能保证汽车行业的稳定、可持续发展。而深拉延冲压件是汽车零部件的重要组成部分,如果深拉延冲压件存在起皱、开裂问题,不单会影响到企业的产品的质量和效率,还会造成企业生产成本增大,影响企业的经济效益。因此,必须要采取切实可行的方法来控制深拉延冲压件起皱、开裂问题。生产企业可以根据冲压件的生产实际情况,通过调整压料面间隙、控制压力边的力度、处理好凹模圆角半径等方面来防止冲压件起皱、开裂。