动车组轴温传感器绝缘不良接地故障原因分析及整治防控措施探讨

孙 伟 姜海青

青岛四方庞巴迪铁路运输设备有限公司 山东 青岛 266111

1 故障描述

CRH1A-A 型动车组投入运行以来,发生了多例轴温传感器内部熔断丝接地故障,此类故障会造成BMS熔断丝监控回路断开,从而导致列车自动施加紧急制动停车,对车组的运用秩序造成较大干扰。

2 原因分析

2.1 故障原理 CRH1A-A 型动车组的轴温传感器采用PT1000铂热电阻测量温度,作为传感器的一项冗余安全措施,传感器内部还安装有熔断丝,熔丝组成硬线安全回路。CRH1A-A 型动车组整列及单车BMS熔断丝回路分别如图1、图2所示。对于单个车辆,BMS回路由25-F2断路器供电,若回路正常,则BMS回路状态继电器25-K1/25-K2吸合,其中,一组触点通过82-A09模块(数字入/出模块)反馈给列车控制系统(TCMS)BMS单车回路状态正常,另一组触点连通整列的BMS 回路。当各车辆的BMS 回路形成,整列的BMS回路才能正常。

当某轴温传感器内熔断丝对外壳绝缘不良造成接地短路时,会引起单车BMS控制箱内25-F2断路器跳闸,单车BMS回路状态继电器25-K1/25-K2失电,并引起整列BMS回路断开,由于25-K3/K4继电器失电,其辅助触点断开紧急制动EB 回路,列车控制系统自动施加紧急制动EB停车。

图1 整列BMS回路

图2 单车BMS回路

2.2 故障件分析 将发生此类故障的温度传感器返回供应商进行了分解检查,检查发现有两种故障模式:

(1)熔断丝元件对传感器探头管壁接地(见图3)。

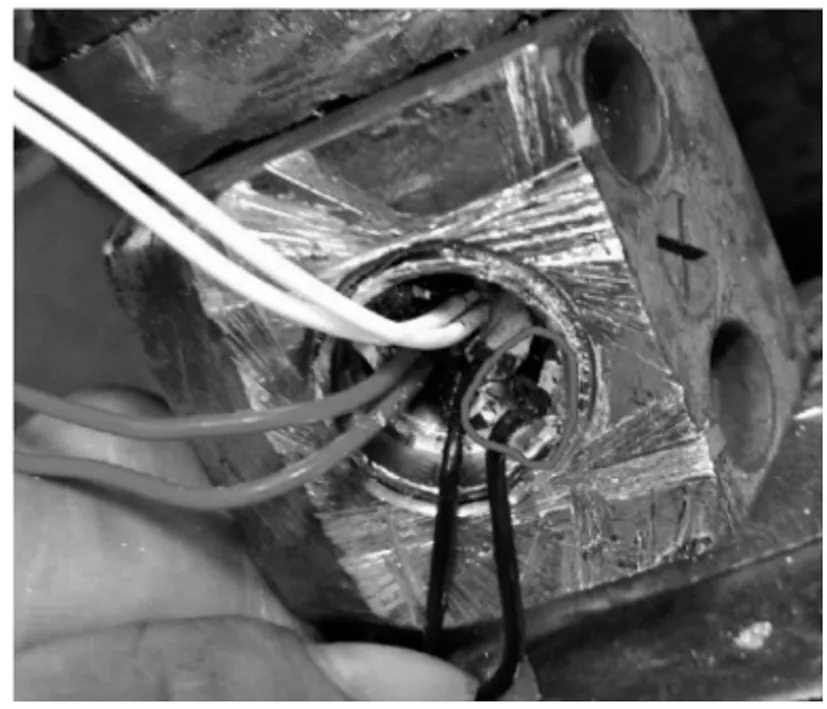

(2)熔断丝线缆在铜座连接处被磨破(见图4),导致线缆绝缘不合格,金属导体与固定座搭接,造成接地短路,从而导致车组运行中BMS控制箱内断路器跳闸,并引起紧急制动施加。

3 整治及防控措施

为了解决轴温传感器绝缘不良造成接地的问题,公司已组织供应商完成了两次生产工艺改进。

第一次工艺改进:对传感器内部的熔断丝元件增加了绝缘防护,铜座内注胶对线缆进行固定,同时增加了金属壁去除毛刺的要求。改进后的效果见图5。

图3 熔断丝元件对探头管壁接地

图4 熔断丝线缆在铜座连接处被磨破

第二次工艺改进:在电缆接头密封螺栓处加装了的橡胶套管,起到导线与电缆接头间的软隔离。改进后的效果见图6。

图5 第一次工艺改进后的效果

图6 第二次工艺改进后的效果

因上述两次工艺改进实施时,车组已部分交付。对于这些在实施改进之前已装车的轴温传感器,为了对此故障进行有效防控,公司采取了如下防控措施:

(1)车组高级修时,对所有轴温传感器进行绝缘检测;

(2)对第二次工艺改进之前的轴温传感器结合运用修进行了一次绝缘检测。

4 整治及防控效果

动车组的轴温传感器实施了上述两项工艺改进并采取绝缘检测防控措施后,车组后续运用过程中未再发生同类故障。