激光诱导背向湿式刻蚀过程中工作液体的研究

谢小柱,周彩霞,高勋银,任庆磊,胡 伟

(1.广东工业大学 机电工程学院 激光微纳加工研究中心,广州 510006;2.广东工业大学 实验教学部,广州 510006)

引 言

蓝宝石具有高硬度、高熔点、良好的耐磨性和良好的化学稳定性等特点,已成为第3代半导体材料GaN最重要的工业衬底,同时也是一种重要的LED基板和光学窗口材料,具有独特的物理性能和较强的抗化学腐蚀能力[1]。蓝宝石的传统加工技术主要有金刚石切割法[2]和化学刻蚀法[3],加工过程中容易出现裂纹和凹坑等现象,对加工尺寸的控制较差,加工精度、加工效率和成品率低,很难满足加工要求。与传统的加工技术相比,激光背向湿式刻蚀具有切口光滑、碎屑和裂纹少等优点,同时,该方法是加工硬脆透明材料微结构的主要研究方法[4]。

WANG等人[5-6]研究发现使用准分子激光以丙酮溶液作为工作液体加工透明材料,可以得到纳米级的切槽,并采用激光诱导背向湿式刻蚀(laser-induced backside wet etching,LIBWE)方法在石英玻璃上加工出了深宽比为3的切槽。作者所在课题组前期[7]曾对激光诱导背面湿式刻蚀蓝宝石技术进行了加工工艺研究,表明在0.5J/mm~0.9J/mm的线密度能量下8次扫描,并使用430μm~1400μm的液层厚度有利于提高激光诱导液相沉积量,加大激光划切深度,获得质量较好的划槽。LIANG等人[8]采用飞秒激光背向湿式法刻蚀方法制备出深度为1466μm、深宽比为32的石英玻璃微通道,为3维结构微纳制造技术提供了一定的应用价值。ZIMMER等人[9]的研究表明,激光诱导背面湿式加工机理主要是由于液体吸收激光能量使得碳和有机物分解从而使得熔融石英表面改性,进而使得材料去除。SCHWALLER等人[10]使用波长为1064nm的纳秒脉冲激光,分别采用硫酸铜和酒石酸铜两种不同的溶液作为吸收层背面刻蚀玻璃,发现不同的溶液其加工机理也是不同的,前者是由于库伦力的作用下玻璃中的O2-对Cu2+的作用,使得Cu2+离子被大量地吸附在玻璃的背面,从而使得在玻璃和溶液交界面处激光的吸收率大大增强,激光能量转化为高温高压的超热液体使得玻璃发生蚀刻;后者则是由于激光诱导溶液发生热分解,产生铜单质并依附在玻璃的背面,并增强激光能量的吸收,从而产生蚀刻。HUANG等人[11]使用1064nm的脉冲激光,采用硫酸铜水溶液作为吸收液研究了背向湿式刻蚀的机理,他们认为由于光化学反应的发生使得金属Cu沉积在玻璃表面,从而吸收激光能量导致玻璃的烧蚀。SATO等人[12]使用丙酮/嵌二萘溶液作为工作液体采用KrF准分子激光进行背面湿法刻蚀,得到熔融二氧化硅的表面微结构。作者所在课题组前期还用CuSO4溶液建立了LIBWE蓝宝石衬底的3维材料去除模型,从热流动、材料性能和相变等方面解释了LIBWE的过程[13]。YU等人[14]对飞秒激光在空气、蒸馏水、纯醇溶液等不同环境下熔融石英玻璃烧蚀阈值的进行了研究,并阐述了熔融石英材料的去除机理。EHRHARCHT等人[15]使用波长为515nm的飞秒激光以饱和的KMnO4水溶液作为工作介质对SiO2进行刻蚀,研究了加工过程中的刻蚀机理。TSVETKOV等人[16-17]提出了热等离子体激光诱导背面湿法刻蚀技术,在蓝宝石等材料和难加工材料上进行显微组织结构加工;并研究了激光诱导背向湿式刻蚀在光学硅酸盐玻璃中形成微坑的特征和机制进行了研究,揭示了激光诱导微坑形成的两种机制。

工作液体是影响激光背向湿式刻蚀的关键因素,目前,使用的工作液体大致分为3类,主要包括有机溶液、金属盐溶液和含有金属颗粒的混合溶液。然而,目前所使用的工作液体还存在一些不足,例如:有机溶液是易挥发性的、有毒的和污染环境的;金属盐溶液的活性低、加工不稳定、加工效率低,且加工质量难以控制;含金属颗粒的混合溶液需要人工添加到颗粒中,微/纳米颗粒的生产成本高、制备过程复杂,很难大规模应用。

为了提高低功率激光作用下蓝宝石的加工效率,本文中研制了一种新型混合溶液,实现了在低功率红外光纤激光作用下对蓝宝石衬底的高效率切割。从影响激光诱导背向湿式刻蚀蓝宝石质量的因素分析,在理论上研究了工作液体的配置方案,通过单因素试验确定了溶液的成分和质量浓度,并研究了激光背向湿式刻蚀蓝宝石的机理以及激光诱导光化学过程的机理。采用电化学工作站对工作溶液的活性进行测试,用激光扫描共聚焦显微镜观察沟槽的表面形貌和深度和宽度,利用扫描电子显微镜对沟槽的微观形貌和微裂纹进行了观察,利用其能谱扫描的功能分析了沟槽不同区域的组分元素变化。实验结果表明,该全新的工作液体提高了蓝宝石对红外光纤激光的吸收率,降低了加工成本,提高了加工效率;并且其加工效果良好、溶液性质稳定、对环境无污染、配制方法简单。

1 实 验

1.1 实验设备与样品

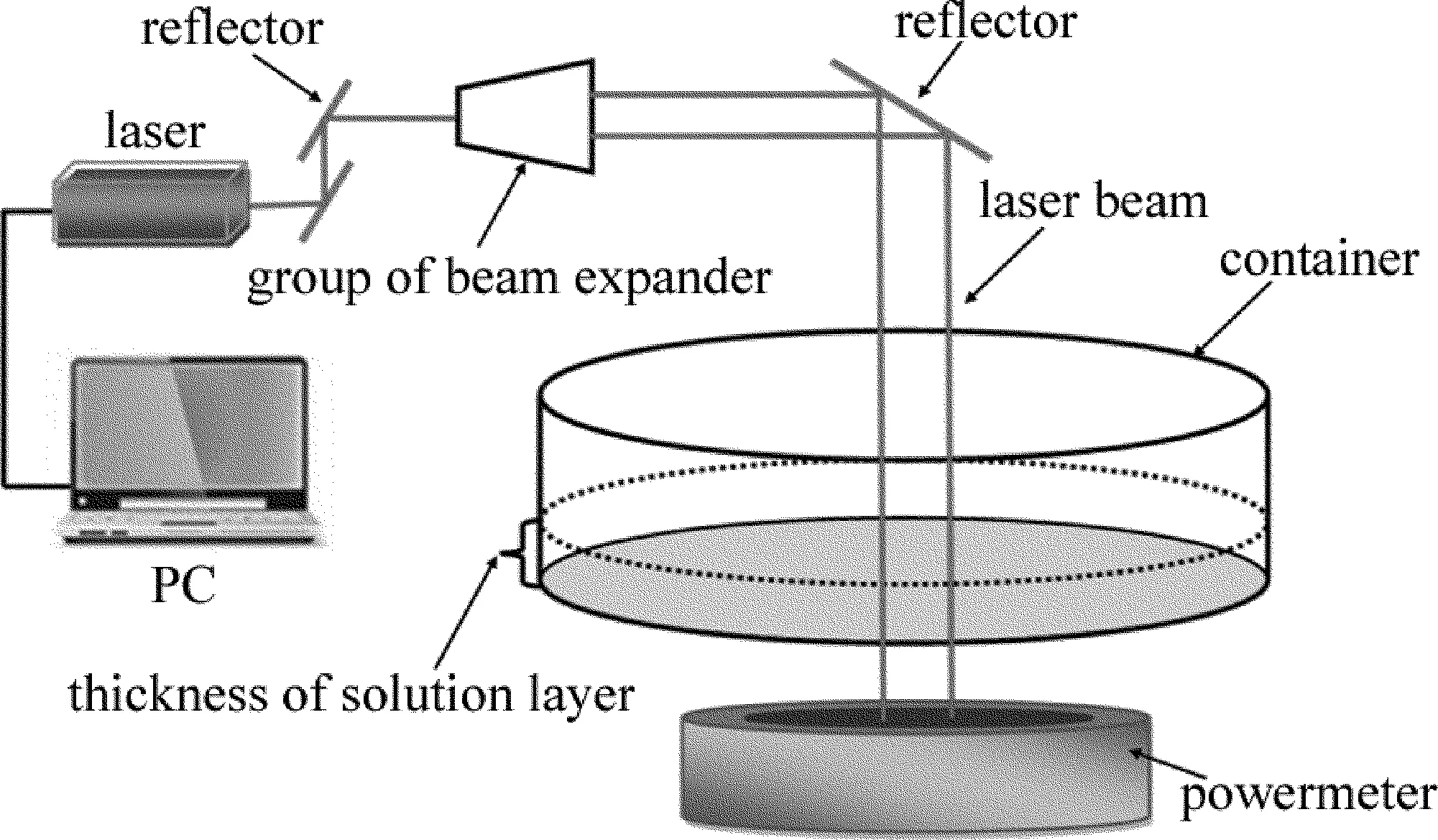

图1表示激光背向湿式加工蓝宝石的加工装置图。采用红外光纤激光器(波长为1064nm,最大输出功率为20W,光斑直径为30μm)作为光源。利用激光诱导背向湿式刻蚀技术加工样件,样件为光学级c-面(0001)蓝宝石基片,其尺寸为50.8mm×430μm(直径×厚度),原始表面粗糙度为0.1nm。实验前需将蓝宝石基片进行预处理:将蓝宝石基片在丙酮和水中各进行超声清洗5min,再将样件进行干燥处理。

Fig.1 Schematic diagram of LIBWE of sapphire substrates

1.2 激光诱导背向湿式刻蚀蓝宝石的机理

在混合溶液的作用下,刻槽的不同区域中元素的原子数分数如表1所示。元素的原子数分数由能谱扫描可得,从中可以看出,铜存在于沟槽的底部和边缘。在1064nm激光作用下,工作溶液产生光化学反应,在蓝宝石表面形成铜沉积层。这是因为激光透过蓝宝石衬底聚焦在与液体接触的交界面,通过激光诱导液体产生光化学反应,沉积层在蓝宝石衬底背面形成,并增强了蓝宝石对激光的吸收作用使得温度高于蓝宝石的熔点,从而导致材料的去除。

Table 1 Atomic number fraction in different regions of grooving by energy dispersive spectrometer

1.3 激光诱导光化学反应的机理过程

在硫酸铜溶液中加入浓氨水,首先析出浅蓝色的碱式硫酸铜沉淀,氨水过量时此沉淀溶解,同时形成四氨合铜(Ⅱ)络离子。主要的化学反应的离子方程式如下:

Cu2(OH)2SO4↓+(NH4)2SO4

(1)

2OH-+SO42-

(2)

Cu2(OH)2SO4为热不稳定的金属盐,由下式中可以看出,在激光作用时,碱式硫酸铜吸收激光热量,将激光热量转化至工作液体,使其发生热分解生成金属或其它相应的产物。

Cu2++SO42-+H2O

(3)

由于(2)式在激光作用时Cu2(OH)2SO4的量减少,使得其发生逆向反应,铜氨离子的含量降低,由于激光光斑较小,铜氨离子的降低量较少,随着加工时间的延长,pH值有所降低,这时不能加入pH调节剂,只需要适量地加入氨水进行补给,恢复到原来pH值即可。

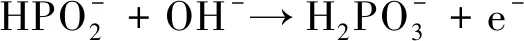

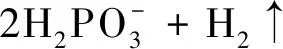

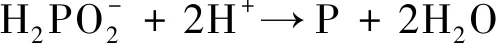

在以次磷酸钠为还原剂的条件下,还原剂的第1步反应为去氧反应:

(4)

(5)

水与Cu2+争夺电子发生下述反应:

H2O+e-→OH-+H

(6)

上式中生成氢原子结合生成氢气。

H+H→H2↑

(7)

激光诱导光化学反应的主要反应:

(8)

而(4)式~(6)式构成了副反应:

(9)

(10)

HPO32-+H2+P+2H2O

(11)

2 溶液的研制过程

2.1 工作液体成分的确定

工作液体的制备是激光背向湿式刻蚀蓝宝石过程中的重要组成部分,是决定沟槽质量的主要因素之一。在确定工作液体主要成分的前提下,选择添加剂以提高液体的性能和沟槽的质量。在工作液体中,影响加工效果的主要因素有主盐、还原剂、络合剂、pH调节剂等。在课题组前期研究的基础上,初步确定了工作溶液的主盐成分为硫酸铜[18]。通过单因素实验,最后,选择硫酸铜、次磷酸钠、氨水、氢氧化钠和稀硫酸依次作为混合溶液的主盐、还原剂、络合剂、pH调节剂。

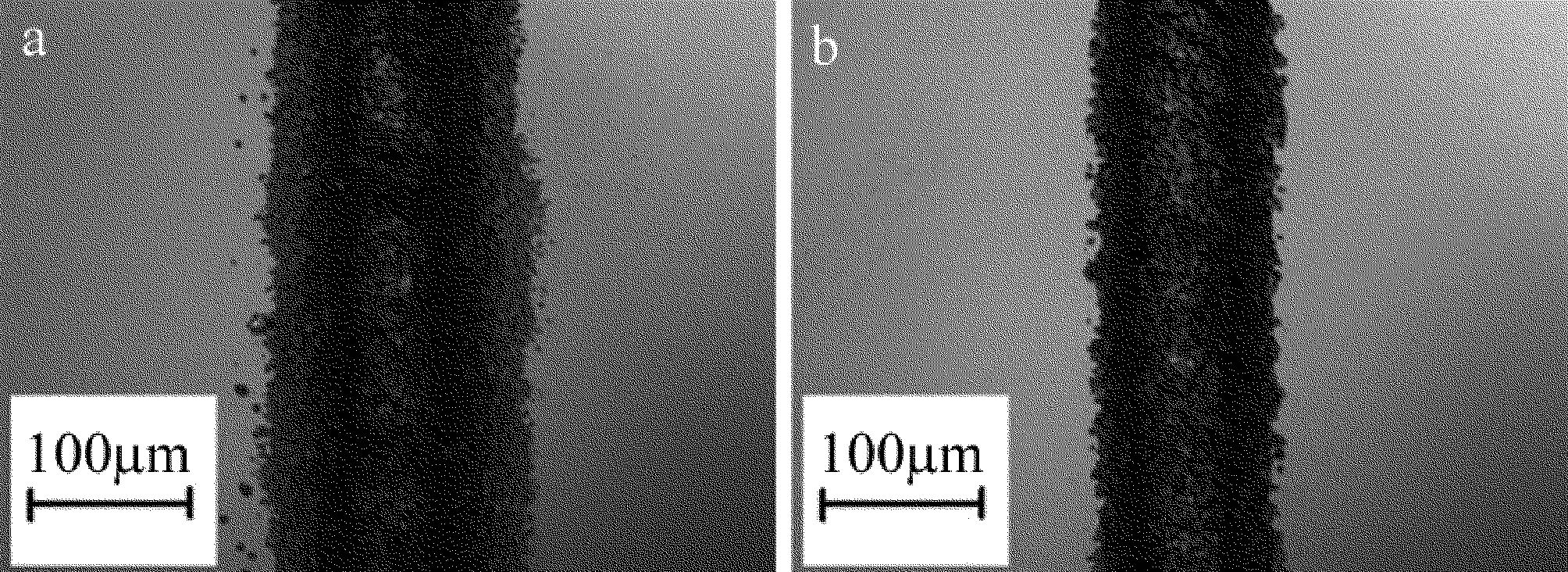

2.1.1 还原剂成分的确定 还原剂是影响工作液体性能的重要因素之一。实验中以甲醛和次磷酸钠作为还原剂,进行单因素实验。通过扫描电子显微镜观察刻槽的表面质量,如图2所示。结果表明,还原剂不同,加工效果和边缘质量不同。通过对比发现,次磷酸钠的刻蚀效果较好,沟槽边缘光滑,边缘重铸较少。

用甲醛和次磷酸钠作还原剂的阳极极化曲线如图3所示。其中横坐标E表示电极电位,纵坐标j表示极化电流密度。结果表明,以次磷酸钠为还原剂时,氧化峰电位明显漂移,峰电流明显增大,阳极反应速率加快。因此,次磷酸钠的还原能力强于甲醛,更适合蓝宝石基片的激光背向湿式刻蚀。综上所述,选择次磷酸钠作为工作溶液的还原剂。

Fig.2 Surface micro-morphology of grooves with different reductants

Fig.3 Effects of different reductants on anodic polarization curve

2.1.2 络合剂成分的确定 络合剂的选择对工作溶液至关重要。根据络合剂的稳定性系数,选择以氨水、三乙醇胺、乙二胺四乙酸(ethylenediaminetetraacetic acid,EDTA)、酒石酸作为络合剂进行对比实验。由图4可知,就刻蚀深度而言,选择三乙醇胺为络合剂时刻槽最深,其次是氨水;至于切槽宽度,氨水优于三乙醇胺;在溶液稳定性上,三乙醇胺极易产生沉淀,稳定性较差,这与三乙醇胺的稳定性系数相一致。同时,氨水的稳定性可以使工作液体在更高的pH值下工作,并且起到稳定pH值的作用,这对于沉积速率的提高也有一定的效果。

Fig.4 Effects of different complexing agents on the size of grooves

通过采用扫描电子显微镜观察以三乙醇胺和氨水作为络合剂时刻槽的表面微观形貌,如图5所示。以氨水为络合剂的工作液体在激光作用下产生的切槽质量较好,切槽边缘均匀而且宽度较窄,这是因为氨水的稳定性比三乙醇胺较强,工作液体在激光作用过程中不易出现大面积沉积,使得激光作用区域较为集中,切槽较窄;而以三乙醇胺为络合剂时,切槽质量明显较差。综合考虑,选择氨水作为工作液体的络合剂。

Fig.5 Surface micro-morphology of different complexing agents

2.2 溶液中各成分质量浓度的确定

2.2.1 pH值的确定 通过单因素实验确定了工作溶液的pH值。图6表明了不同pH值对沟槽宽度和深度的影响。实验中采用的激光脉冲能量为4.4mJ/脉冲,扫描速率为1mm/s,重复频率为2kHz,沉积层厚度为10mm,硫酸铜质量浓度为22g/L,氨水质量浓度为45g/L,次磷酸钠的质量浓度为30g/L。结果表明,随着pH值的增加,沟槽深度先增大后减小。当pH值为10时,刻蚀效果不明显,pH值为12时,蚀刻深度最高。因此,当pH值为12,槽深最大,此后槽深随着pH值的增大而减小。综上所述,工作溶液的pH值为12比较适合加工。

Fig.6 Effects of pH values on the size of grooves

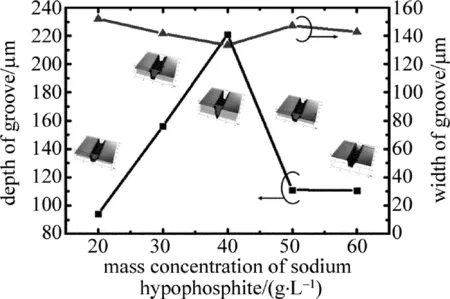

2.2.2 还原剂质量浓度的确定 通过改变pH值为12的工作溶液中的次磷酸钠质量浓度,采用单因素实验研究次磷酸钠对沉积速率的影响。图7表明了次磷酸钠质量浓度对凹槽宽度和深度的影响。激光能量为4.4mJ/脉冲,扫描速率为1mm/s,重复频率为2kHz,层厚为10mm,硫酸铜质量浓度为22g/L,氨水质量浓度为45g/L。结果表明,随着次磷酸钠质量浓度的增加,蓝宝石的刻蚀深度先增大后减小。次磷酸钠质量浓度为40g/L时,刻蚀深度达到220μm,随次磷酸钠质量浓度的增加,刻蚀深度不再增加,这是由于反应中过量次磷酸钠的影响[19]。图8所示为沟槽表面形貌的电镜图,可知次磷酸钠质量浓度过低或过高时,边缘质量均不好。因此,为了获得更好的加工质量,次磷酸钠的质量浓度被确定为40g/L。

Fig.7 Effects of mass concentration of sodium hypophosphite on the size of grooves

Fig.8 Effects of the mass concentration sodium hypophosphite on surface morphology

a—20g/L b—30g/L c—40g/L d—50g/L e—60g/L

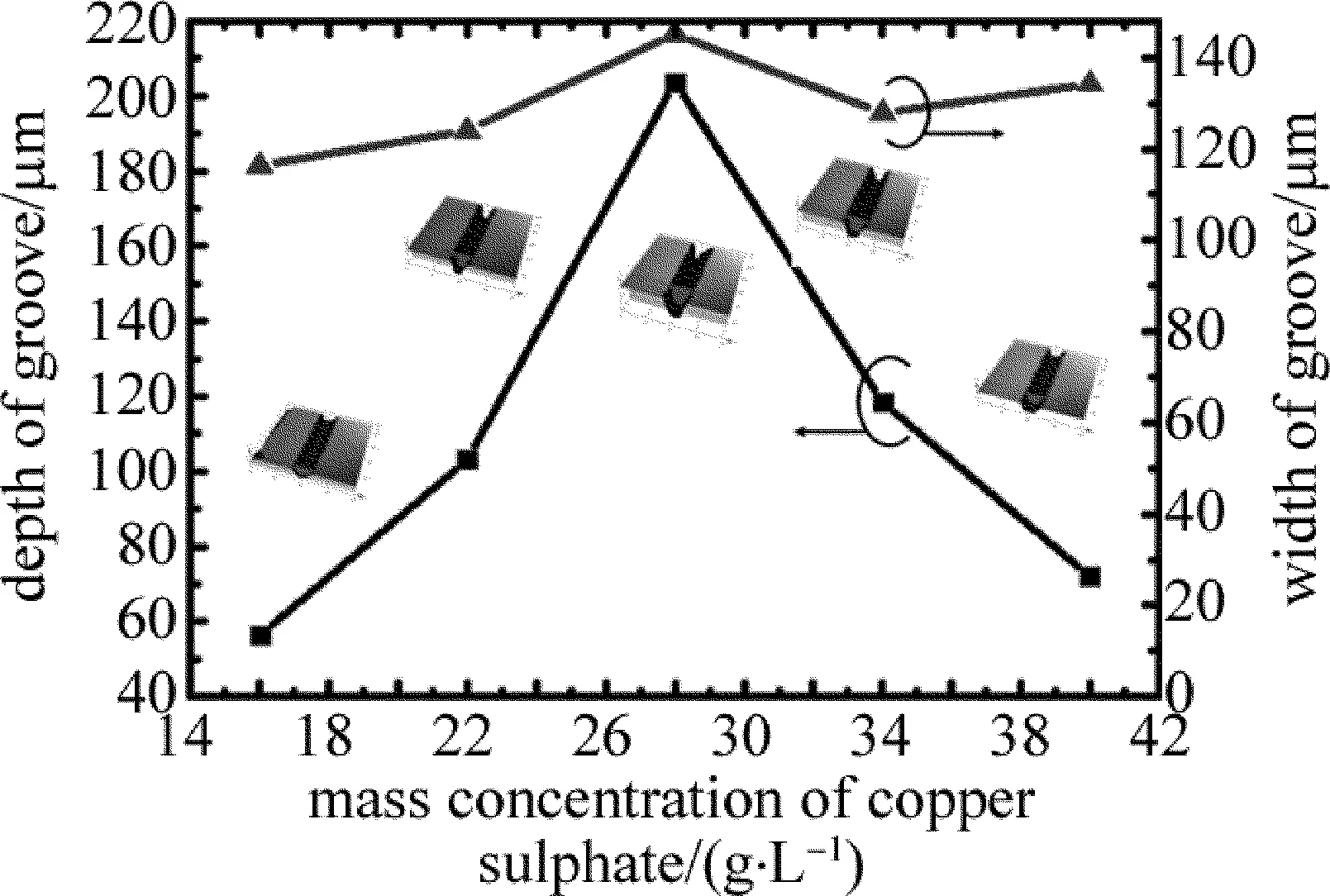

2.2.3 硫酸铜质量浓度的确定 图9所示为主盐硫酸铜质量浓度对刻槽尺寸的影响。实验参量如下:激光脉冲能量为4.4mJ/脉冲、扫描速率为1mm/s、重复频率为2kHz、沉积层厚度为10mm、次磷酸钠质量浓度为40g/L、氨水质量浓度为45g/L、pH值为12。结果表明,随着硫酸铜质量浓度的增加,蓝宝石的刻蚀深度先增大后减小。当硫酸铜质量浓度为28g/L时,刻蚀深度达到最大值210μm,随后硫酸铜质量浓度的增加,刻蚀深度却在降低,溶液的稳定性能变差。结合不同硫酸铜质量浓度下刻槽的表面形貌图(见图10),选择硫酸铜的质量浓度为28g/L较为合适。

Fig.9 Effects of the mass concentration of copper sulphate on the size of grooves

Fig.10 Effects of the mass concentration of copper sulphate on surface morphology

a—16g/L b—22g/L c—28g/L d—34g/L e—40g/L

2.2.4 氨水质量浓度的确定 本实验中通过改变溶液中氨水的质量浓度,研究了氨水质量浓度对蚀刻速率的影响,从而间接研究了氨水质量浓度对化学沉积速率的影响。图11中示出了氨水质量浓度对刻槽宽度和深度的影响。采用的实验参量如下:激光脉冲能量为4.4mJ/脉冲,扫描速率为1mm/s,重复频率为2kHz,沉积层厚度为10mm,次磷酸钠质量浓度为40g/L,硫酸铜质量浓度为28g/L,pH值为12。结果表明,当氨水质量浓度过低时,溶液中会析出碱性硫酸铜,导致沉积反应不能顺利进行。但是,如果氨水的质量浓度太高,在工作溶液中几乎没有游离铜离子,这使得蓝宝石的蚀刻深度相对较浅。如图12所示,氨水质量浓度为45g/L时,沟槽的质量最好,沟槽的深度最大。综合考虑,氨水的质量浓度确定为45g/L。

Fig.11 Effects of the mass concentration of ammonia on the size of grooves

Fig.12 Effects of the mass concentration of ammonia on the surface morphology

a—40g/L b—45g/L c—50g/L d—55g/L e—60g/L

3 结果与讨论

工作液体在激光作用下,由于液体内部发生光化学反应生成气体以及液体受热蒸发生成的部分气体形成气泡,将阻碍工作液体与蓝宝石基片下表面的接触,进而阻碍对激光的吸收;随着气泡产生周期变化,工作液体对激光的吸收呈周期性变化,造成由于材料吸收激光能量的周期性变化而使产生的热应力也成周期性变化,极易对蓝宝石基片产生热应力破坏,特别是工作液体对激光的吸收率受到液层厚度影响较敏感时,热应力破坏越严重。采用功率计对不同溶液层厚度处工作溶液的功率进行测量,测量装置的示意图如图13所示。吸收系数计算如下所示:

(12)

Fig.13 Schematic diagram of the device for measuring the transmittance of working solutions

式中,Pt为透过工作液体的激光功率;Pi为入射激光功率;Pt/Pi×100%为透射率。计算过程中忽略工作液体的反射率。

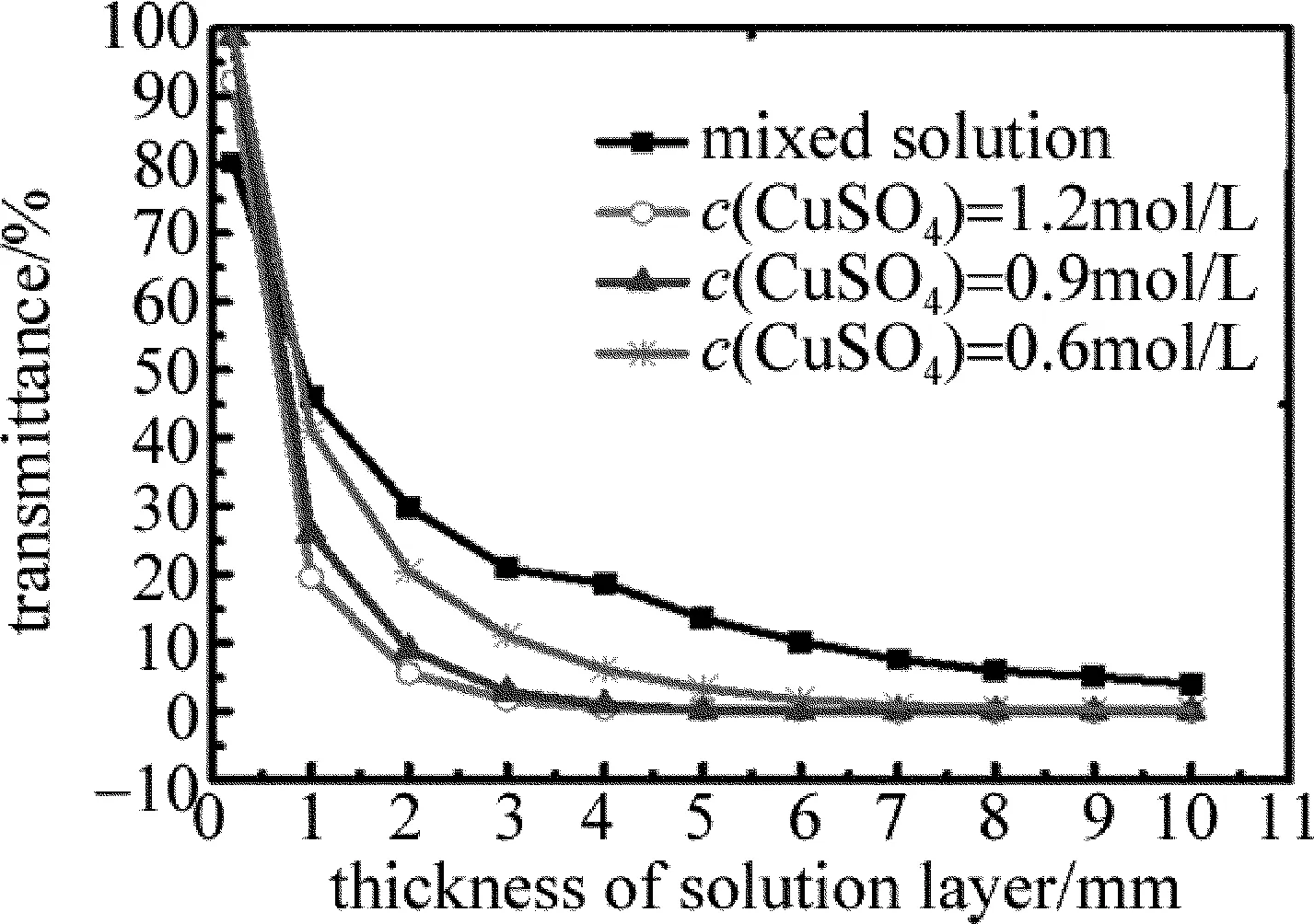

图14表示混合溶液,浓度c(CuSO4)分别为1.2mol/L,0.9mol/L,0.6mol/L的硫酸铜溶液等4种工作液体的透射率与不同液层厚度的关系。从图14可以看出,硫酸铜水溶液对液层厚度的敏感程度相比混合溶液高,这也间接地反映了在硫酸铜水溶液中气泡对液体对激光吸收的影响较大。激光作用硫酸铜水溶液过程中气泡随激光脉冲成周期性产生,气泡最大直径接近1mm。每次气泡的产生过程也就是液层厚度的增加和减少过程,增加和减少范围为气泡最大直径1mm,但是1mm厚度对于硫酸铜水溶液对激光的吸收影响极大,液层厚度从0.2mm增加到1mm时,液层对激光的透射率从90%降到20%,此时硫酸铜水溶液对激光的吸收剧烈,使得蓝宝石基片温度剧增,热应力过大,容易产生崩边现象。混合工作液体对激光的吸收相对稳定,随液层厚度的增加,溶液对激光透射率缓慢降低,且混合工作液体对激光的吸收受气泡的影响并不明显,表明混合溶液的性质是相对稳定的。

Fig.14 Relationship between the transmittance of working solutions with different thicknesses of the solution layer

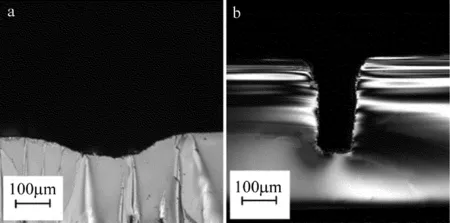

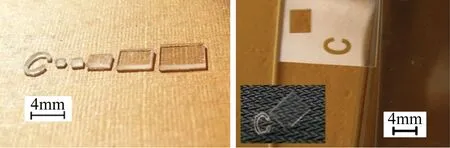

在相同条件下,采用硫酸铜水溶液和混合溶液对蓝宝石进行切割,如图15所示。蓝宝石在混合溶液中的切割深度高于硫酸铜溶液的5倍左右,因此,在混合溶液的作用下,大大提高了切割效率,并能实现对蓝宝石的成形切割。图16中展示了加工好的异形蓝宝石零件。

Fig.15 Effects of different solution on the cutting depth of sapphire

Fig.16 Processed sapphire parts with special shapes

4 结 论

基于激光诱导背向湿式刻蚀蓝宝石技术,理论研究了工作液体的配置方案,并结合实验对工作液体的成分进行选择,分析了各种成分的质量浓度对切割质量的影响,研制出了一种加工效果好、性能稳定、配制方法简单的全新工作液体。这种工作液体的配方和水的质量浓度如下:主盐硫酸铜的质量浓度为28g/L,还原剂次磷酸钠的质量浓度为40g/L,络合剂氨水的质量浓度为45g/L,工作液体的pH值为12。此外,通过实验证明,蓝宝石在混合溶液中的切割深度高于硫酸铜溶液的5倍左右,并且能够加工出高质量的异形蓝宝石零件。