预加轴力作用下缺陷钢柱受横向冲击时的能量吸收

张亚东

(山东海龙建筑科技有限公司,山东 济宁 272000)

随着人类科技的进步与社会发展,每个国家均对个人和公共设施有了更高安全要求.自20世纪以来,多国专家学者加强了对于发生碰撞时的动能耗能与能量进行了大量的开发与研究.从土木工程的结构领域分析,在建筑物使用过程中,除遭受自重、地震和风荷载等作用外,它还承受诸如撞击和爆炸之类的意外载荷的影响.

在初始状态下由于多种物质中含有大量能量,且由于某种原因,当物质的初始状态突然改变时,大量能量会瞬间迅速释放.爆炸发生时,迅速以波的形式蔓延到周围环境,对周围的介质造成严重破坏[1].当这些意外载荷发生时,对于此结构的能量吸收问题研究非常重要.与此同时,在实际中,此结构不可避免地具有不同类型的缺陷,且当受到诸如冲击或爆炸的载荷时,这些结构的能量吸收和结构坍塌更加复杂[2].而在进行冲击载荷时,存在如应变强化效应、应变率效应和大变形模式之间的相互作用相互影响[3].大多数的试验所用能量吸收材料为韧性金属,其能量吸收的元件应选质量轻,能量吸收率高的材料,所以使用最多的当属低碳钢.

在实际结构中,结构的缺陷(构件侧的凹痕与波纹)在碰撞时起到能量吸收的作用.增强的能量吸收可使得有限区域内的裂缝逐渐失效.从根本上来说,这些缺陷降低了局部的结构刚性,以至于它可以更容易地坍塌或屈曲.

Tadaharu[4]和Azharis[5]研究了柱在静态轴力作用下,受到横向冲击时相对于结构能量吸收的屈曲行为,以及在横向冲击下静态柱屈曲产生条件和在后屈曲行为下的横向冲击力影响.CHEN F L 等[6]通过小变形理想刚塑性分析理论对速率不敏感材料使用最简单有效的模拟和预测.

王潇宇等[7]研究了冲击速度、冲击质量、冲击能量以及柱端约束等关键因素对构件侧向冲击动力响应的影响.赵唯以等[8]进一步探讨了轴力和冲击能量对构件抗冲击性能的影响.Sabuwala[9]提出将发生碰撞时的安全作为车辆设计和结构设计的一个主要特征.

其他学者已经对于通过施加轴向冲击来产生的钢柱屈曲问题和通过施加横向冲击来产生的梁弯曲问题做了一些研究,其描述的均是结构的(同时进行静态的轴向力施加)横向冲击问题.然而,这些研究所用的试件并不是存在缺陷的[10],且均无在预加静态轴向力的施加下对于钢柱的横向冲击研究,特别是关于能量吸收热点问题并无涉及.在此项研究中,实验模型是在钢柱的顶端预加静态轴向力,同时对试件进行横向冲击,并从能量吸收的角度做出评价与分析.

1 实验

1.1 实验仪器

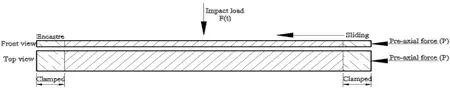

图1 试验原理

试验原理如图1 所示.实验中所有试件均受 到预加轴向载荷P,其主要区别在于试件的缺陷类型,且试件的刚度因不同类型的缺陷而降低.当落锤碰撞到试件时,落锤的横向冲击力F(t)施加到试件跨中截面,由于存在缺陷,结构更易发生垮塌,同时缺陷的存在增加了结构吸收冲击能量的能力.

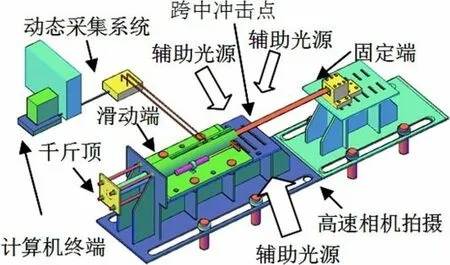

如图2 和图3 所示,当设置试验装置时,通过千斤顶和弹簧的配合将轴向载荷预先施加到试件的一端.在试验进行时,横向冲击由落锤自由落体,对试件发出冲击.其中落锤的冲击头为圆形,由质量22.6 kg 的钢材料制成.

螺栓将整个固定端与下部刚性底座连接.通过预先启动的位移传感器可得到试件顶端的轴向位移u(t);横向冲击载荷F(t)是由加速度传感器所测出来,加速度传感器的吸头通过电磁铁同落锤吸在一起,在落锤与试件接触时可测出其加速度的变化a(t);试件内部的轴向力由压力传感器采 集并由动态采集仪器进行处理.通过高速摄像机拍摄试件的整个受冲击过程,并传递相关信息至计算机控制端进行后处理分析.

图2 试验现场布置

图3 试验装置

1.2 实验试件

试件为Q235 钢制作,其总长度为960 mm,其中有效长度800 mm、宽30 mm 和厚3 mm.试件的一端通过固定夹具夹紧;另一端通过千斤顶和弹簧的配合对试件施加轴向荷载.固定试件夹具再通过螺栓与底座连接,最终通过地锚杆连接在地面上.

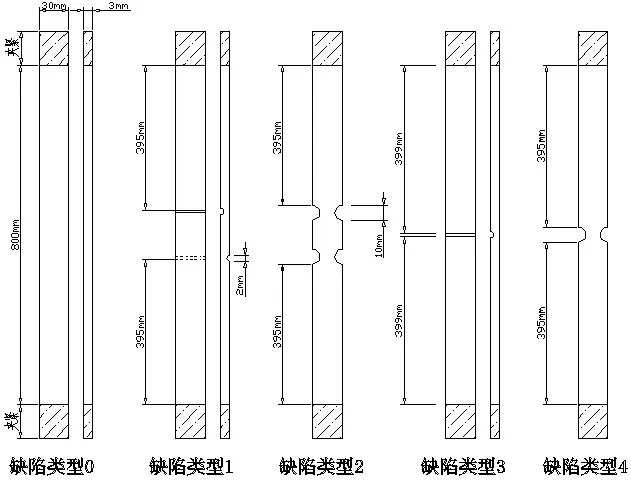

对不同缺陷类型(如图4 所示)的试件进行比较实验,通过控制变量法对不同高度的落锤进行自由落体的冲击实验,产生不同的冲击速度,并由此分析试件的能量吸收和变形程度.

2 实验结果

图4 不同缺陷类型的试验试件规格

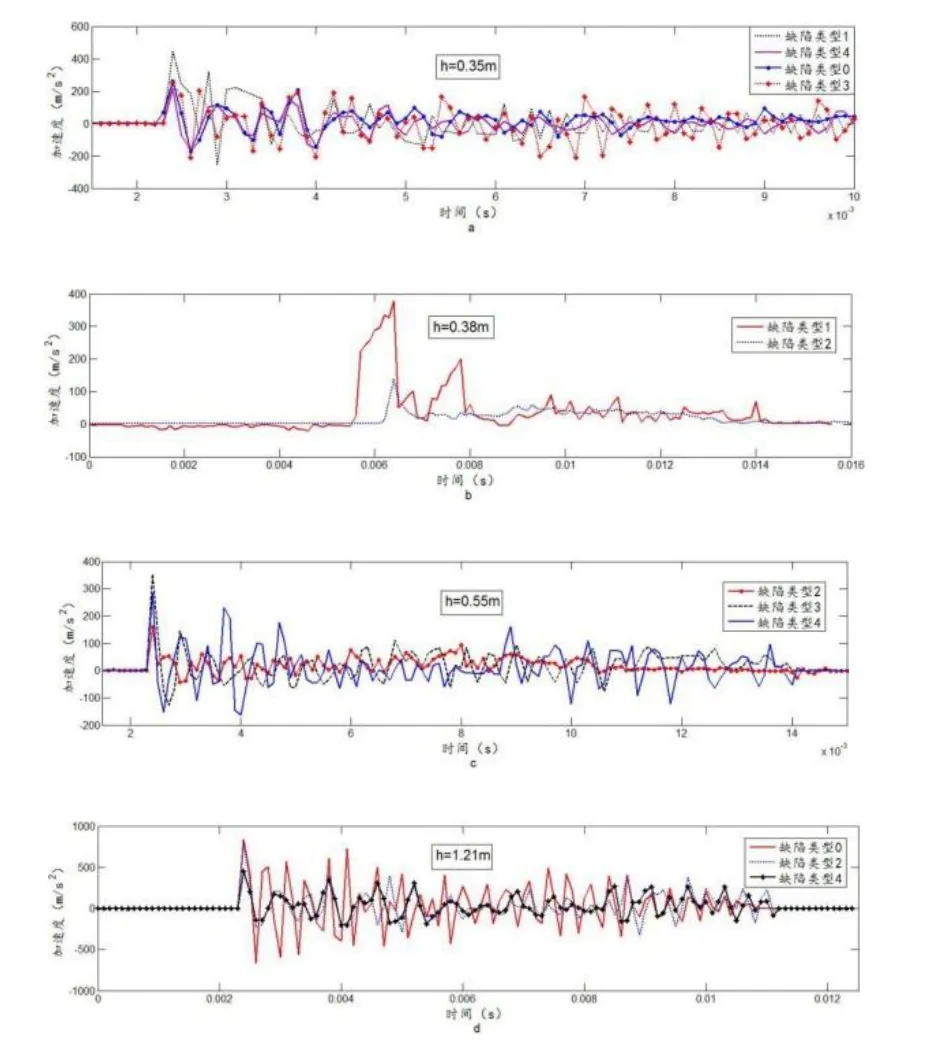

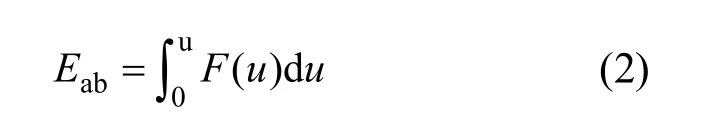

通过研究由落锤的横向冲击所造成的在静态轴向力下的试件垮塌行为.静态轴向负荷固定为 990 N,横向冲击点固定在试件中点.落锤高度分别为0.35,0.38,0.55 和1.21 m,导致的冲击速度分别为2.61,2.73,3.27 和4.87 m/s.落锤高度相同时,在试件顶端施加相同的轴力P=990 N,从落锤接触试件开始,不同缺陷类型钢柱的加速度随时间的变化曲线如图5 所示.

图5 不同缺陷类型钢柱的加速度-时间曲线

由图5 可知,其加速度最大值与其轴向位移存在不同的趋势.图5(a)中,缺陷类型为0,2 和4 时,最大加速度分别为834.5,797.5 和449.2 m/s2(0>2>4);图5(b)中,缺陷类型为1 和2 时,最大加速度分别为512.8 和128.9 m/s2(1>2);图5(c)中,缺陷类型为1,0,3 和4 时,最大加速度分别为448.9,247.4,215.5 和206.3 m/s2(1>0>3>4);图5(d)中,缺陷类型为3,2 和4 时,其最大加速度分别为834.5,797.5 和449.2 m/s2(3>2>4).

综上所述,通过控制变量,可得出相同条件下(高度相同)的试件加速度大小的依次顺序:4<2<3<0<1.

横向冲击荷载F可通过试验中加速度a求得

通过参考文献[1-2]可知,施加在试件的轴向荷载相同(P=990 N)时,试件被吸收的能量Eab(被定义为受横向冲击所失去的作用)可通过

求得.其中,F和u分别是横向冲击荷载和轴向位移.

能量吸收值也可作为求解F-u曲线的包络图,即通过公式(1)和(2)可得出,不同缺陷类型的试件吸收能量能力大小顺序为:4<2<3<0<1.

图6 不同缺陷类型试件的吸收能量

3 讨论

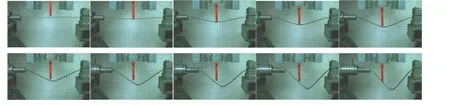

从上述试验数据和分析可以得出,实验所测量得出的加速度主要由冲击力F的大小所控制,因此冲击力可控制试件的能量吸收能力,而缺陷的存在显著提高了能量的吸收.在试件受到横向冲击时,存在缺陷的试件会明显降低其刚度并使其更易发生能量吸收.通过对试验完成后的试件进行观察可知,除试件的端部夹点外,塑性铰产生位置为试件受到冲击处附近约50 mm处.试验后试件的形状为典型的动态屈曲模式,其并不是完全垂直对称的,这与静态屈曲模式不同.从分析中可以看出,横向冲击造成的对称屈曲模式,中间塑性铰位置与横向冲击位置不一致.与钢柱的静态轴向载荷下的横向冲击的屈曲行为相似.

从分析中还可以看出,冲击过程中所产生的冲击波携带的能量总是从密集程度大的位置移动到密度较小的位置.由于能量的互相传递主要是以波的形式进行,因此波的形成与扰动是不可分离的.在诸如拱、梁、板和壳体结构中,其3 个尺寸(长度、宽度、高度)中的1 个或2 个,远小于其他尺寸时,突发荷载作用往往就是在尺寸最小的那个方向上.此时,波在该方向上的传播所需时间比其荷载作用时间短得多.

通过这种增加缺陷的方法可有效地增加能量吸收能力,存在缺陷的试件比完好的试件具有更低的屈曲与破坏载荷.由于其静态特性完全取决于试件的形状,因此选取冲击试验的试件结构特征与完好试样的结构特征完全相同.

上述研究有效利用了冲击所释放的能量来完成对预定目标的攻击性和破坏性任务.

落锤在一定高度时,在试件顶端施加相同轴力P=990 N 条件下,通过落锤接触试件前后的高速相机照片汇总,如图7 所示.由此可以验证不同缺陷类型的试件吸收能量的能力是正确的.不同缺陷类型试件的吸收能量的能力大小顺序依次为:4<2<3<0<1.

图7 高速相机下的试件变形(时间间隔30 ms)

4 结论

为了比较不同缺陷类型试件的能量吸收,实验研究了钢柱在轴向载荷下能量吸收的横向冲击效应.试验发现:缺陷优选存在于冲击点附近,并且是穿过试样的横向槽(例如缺陷1和3)的试件可以得到更高的能量吸收;贯穿整个试件的横向缺陷使试件具有最强的能量吸收能力;相同缺陷类型的试件存在缺陷的面积越大,能量吸收能力越强;缺陷越多,能量吸收能力越强.

从实验结果可得出,通过添加缺陷可主动控制能量的吸收,但是降低了结构的刚度和强度.在大变形、应变强化效应、应变率效应和变形模式等相互作用时,用于吸收能量的结构材料应具有稳定且可重复的变形模式.可以预期,在未来的结构中,为获得更高的安全性和稳定性,结构的高刚性将是非常重要的要求,同时也应使用其他方式来提高能量的吸收.