一种快速固化外防热层修复材料配方性能*

苏 菁,周一博,邹德荣,李晓奋,马天信

(1. 西安长峰机电研究所,西安 710065;2. 湖北三江航天江河化工科技有限公司,宜昌 444200)

0 引言

现代作战的要求大幅推动了导弹等武器系统的发展,高马赫数、长航时飞行导致对飞行器表面防热的要求越来越苛刻。热防护材料具备良好的隔热、耐烧蚀性能,能够对飞行器及其发射装置起到热防护作用。目前,这类材料的基体多数为环氧树脂、酚醛树脂、硅橡胶等耐热有机材料[1]。在研制、运输、贮存及使用过程中,由于磕碰、老化等问题造成防热材料出现裂纹、脱落等损伤,同时由于环境条件、加工条件、安全因素、交付时间等限制,往往无法返工处理,需要尽快修复。

例如,某型号发动机喷涂防热涂层M的实际生产中,发生过发动机总装完成后,在运输过程中,由于磕碰造成防热涂层表面出现微小裂纹的情况。若在缺陷处补喷防热涂料,由于防热涂料M特殊的工艺性,固化后补喷处的界面分层脱粘,不能满足要求。若去除发动机表面的防热涂层,进行返工重新喷涂和固化的工期较长,不能满足任务进度要求。另外,使用高温固化的修复腻子类材料,不满足装药后发动机的安全生产规定。

针对修复类材料,目前的研究主要集中于生物医疗、建筑、航空复合材料等领域。例如,Guadagno L等[2]研制的一种纳米填料复合环氧树脂基灌浆材料主要用于钢管复合修复;Christian T F等[3]研究报告了硼/环氧树脂或石墨/环氧树脂在美军C-141B战略空运飞机疲劳和腐蚀裂纹敏感区域的修复应用实例,分析了这种材料在此领域的应用优势;Lu J H等[4]研究表明,阳离子型紫外光快速固化环氧树脂基复合材料在修复碳纤维增强复合材料方面有较好的应用前景,但在大型产品实际应用中,还存在一定的问题有待解决;Mas Bartolomé等[5]研究了碳纳米管、石墨烯填充环氧树脂基复合材料电加热的固化方法,表明这种固化方法在修复航空航天复合材料部件方面有良好的应用前景;Thunga M等[6]采用注射修复的方式使用一种低粘度高温固化双酚E氰酸酯修复飞机面板用碳纤维/双马来酰亚胺复合材料的孔隙或裂纹,修复效果良好;钟正祥等[7]针对低膨胀陶瓷材料的耐高温密封需求趋势,研究了一种耐高温腻子,具有较好的耐高温和力学性能。然而,这类修复材料在应用对象或应用工艺方面均不适于导弹等武器系统发动机外表面防热涂层的修复。为了解决此类问题,本文研制了一种具有防热隔热功能,能够快速室温固化(15~30 ℃)的修复材料,研究了其相关性能。

1 原料及制备

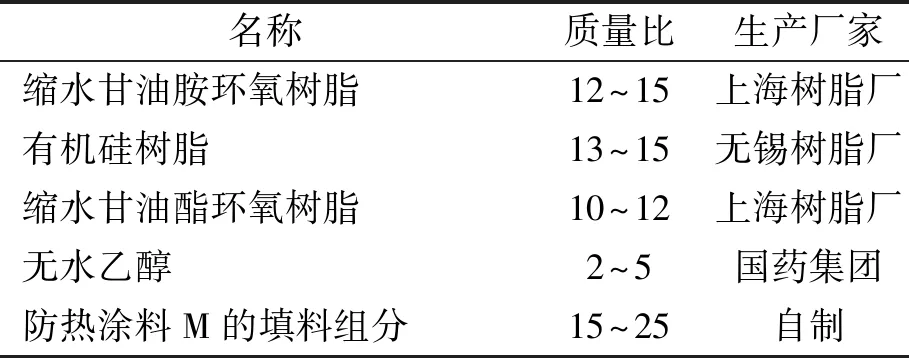

快速修复材料分为A和B组分。组分A的组成、配比及生产厂家如表1所示。组分B为固化剂,自制。应用时,将A、B两组分按照6∶1质量比混合搅拌均匀后使用。

快速修复材料采用刷涂或刮涂方式涂抹填充于修复部位,使用刮刀或刮板去除多余修复材料并抹平,室温固化12 h,可待快速修复材料固化后,用砂纸将修复部位打磨平整。

表1 组分A的组成、配比及生产厂家

2 性能测试及试验仪器

(1)拉伸剪切性能测试:GB-T 7124—2008《胶黏剂拉伸剪切强度测定》, CMT5204微机控制电子万能试验机。

(2)烧蚀性能测试:GJB 323A-96《烧蚀材料烧蚀试验方法》,测试线烧蚀率和质量烧蚀率。

(3)导热系数测试:试样直径50 mm,高度10 mm, KT-6俄罗斯新西伯利亚计量院导热系数测定仪。

(4)温度冲击试验:在100 mm×100 mm的铝试件上涂覆2.5 mm厚防热材料M,固化后人为制成两到三处缺陷,使用修复材料进行修复后,放入高低温交变试验箱中,进行高低温冲击试验,循环3次,观察修复部位有无变化; SDJ-705、WDK-710高低温试验箱。

3 结果与讨论

3.1 固化工艺

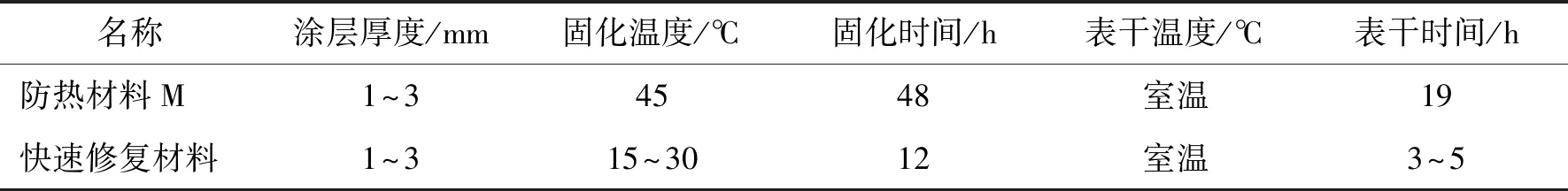

防热涂料M和快速修复材料的固化工艺如表2所示。从表2可看出,相同的涂层厚度下,防热涂料M室温表干时间较长,且需要在45 ℃固化48 h,而快速修复材料在室温下就能够迅速表干和固化。环氧树脂类复合材料的配方众多,胺类固化剂是常用的环氧树脂固化剂,如脂肪族多胺、脂环族多胺、低分子量聚酰胺和改性芳香族胺等。防热涂料M以环氧有机硅树脂为基体、以混合多元胺为固化剂,添加自制填料组分制成。作为涂料,其固化速度过快不利于喷涂施工,且有可能影响涂层性能。快速修复材料的A组分同样采用两类环氧树脂与有机硅树脂进行复配,体系与防热涂料M类似,而作为一种快速修复材料,又必须能够在短时间内固化成型。本文自制的胺类固化剂化学反应活性较高,能降低反应温度,缩短反应时间,实现了室温条件下活泼氢与环氧基发生亲核加成反应,交联固化形成网状结构[8-10]。

3.2 拉伸剪切性能

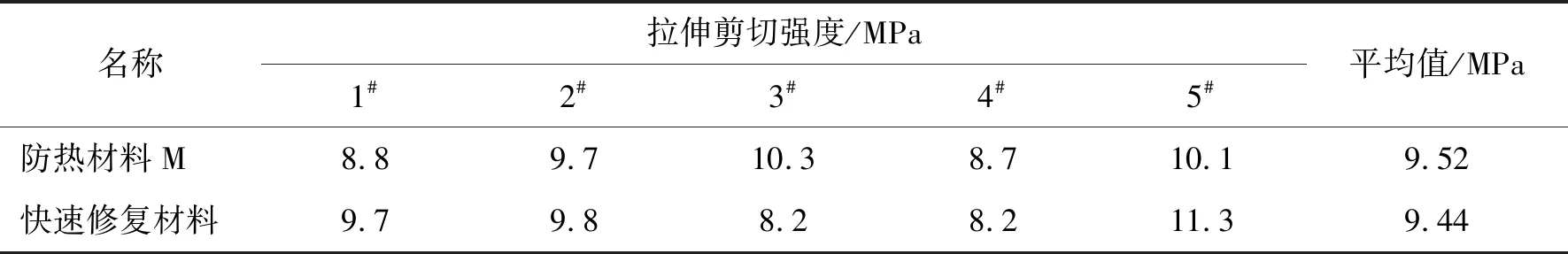

防热材料M和其快速修复材料的拉伸剪切强度如表3所示。

表2 防热材料M和快速修复材料的固化工艺

拉伸剪切强度表明了材料在受切线方向的应力时,单位面积上的最大断裂负荷。从表3可看出,快速修复材料的拉伸剪切强度与防热材料M相近。这表明修复部位不会降低整体的力学性能。快速修复材料除了保证施工工艺性能较好、室温快速固化、流平性能满足要求外,还应具有较好的力学性能,包括修复材料与防热涂层或热防护材料之间的结合力良好;修复材料与修复面基材之间的结合力良好。本文采用缩水甘油胺环氧树脂和缩水甘油酯环氧树脂作为组分A的主要原材料,其结构特性使得固化后的产物具有较高的内聚力和粘接力,从而获得较高的力学强度和粘接强度,保证了修复材料自身具有较好的力学性能,同时保证其与防热涂层M、防护部位基材之间能够紧密结合。由于快速防热修复材料较好的力学性能,修复过后,当材料再次受到切线方向的应力时,修复部位也能够承受一定的负荷而不致破坏。

表3 防热材料M和快速修复材料的拉伸剪切强度(钢/钢)

3.3 隔热抗烧蚀性能

防热材料M和快速修复材料的隔热抗烧蚀性能如表4所示。

从表4可发现,快速修复材料的热导率、线烧蚀率和质量烧蚀率均与防热材料M相近。材料的隔热耐烧蚀性能除了与基体树脂有关以外,也与所使用的填料种类、用量等息息相关[11]。快速修复材料与防热涂料M同为环氧树脂体系,固化后产物均具有较好的耐高温性能。由于使用了防热涂料M的填料作为修复材料的组分之一,因而两者的导热系数、线烧蚀率和质量烧蚀率相近,避免了由于两者耐高温性能差异较大引起材料之间热不匹配,导致高温下出现应力缺陷。作为一种发动机用外表面防热材料,防热材料M的隔热抗烧蚀性能均较优,而快速修复材料也具备了同样优异的隔热抗烧蚀性能,配套使用时,不会降低材料整体的隔热抗烧蚀性能。

表4 防热材料M和快速修复材料的隔热抗烧蚀性能

温度冲击试验方法:按照图1所示的温度循环试验要求,采用SDJ-705、WDK-710两个高低温试验箱,用两箱法试验。先将SDJ-710试验箱的温度从室温降到-55 ℃,将WDK-710试验箱温度从室温升温到70 ℃后,在5 min内将试件放置于高温试验箱内,温度稳定后保持5 min,然后在15 s内将试件从高温试验箱中迅速取出放进低温试验箱内,温度稳定后保持5 min,如此循环放置,共进行3次循环。试验前后,检查记录试件的外观。

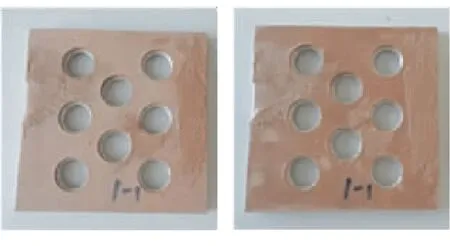

图2为温度冲击试验前后,用快速防热修复材料修复过的防热涂料M试件照片。对比可看出,试验前后,涂层修复处无裂纹、脱落等现象。说明快速防热修复材料与防热涂料M之间的结合紧密,且环境适应性良好,能够经受得住高、低温迅速变化的冲击。这一点对于修复材料而言非常重要,若修复部位不能承受温度变化带来的冲击,那么这些部位将成为薄弱点,当使用环境迅速变化时,存在裂纹、脱落等隐患,降低整体材料的使用性能。

图1 温度循环条件示意图

(a)试验前修复部位照片 (b)试验后修复部位照片

4 结论

(1)以环氧树脂、有机硅树脂及自制胺类固化剂为基体,添加防热涂料M填料,研制出了能够12 h室温固化(15~30 ℃)的快速防热修复材料。

(2)该材料的拉伸剪切强度≥8.0 MPa,热导率为0.337~0.368 W/(m·K),线烧蚀率为0.12~0.27 mm/s,质量烧蚀率为0.070~0.091 g/s,通过了高、低温循环冲击试验考核,环境适应性良好,应用工艺简单,是一种综合性能优良的防热修复材料。

(3)该材料已成功用于某发动机型号防热涂层M修复,也可推广用于高温反应釜、热力容器等其他领域。