竹粉干燥设备节能技术研究

张卫国 马 玲 羿宏雷* 李朔南

(1.国家林业和草原局哈尔滨林业机械研究所,黑龙江 哈尔滨 150086;2.中国林业科学研究院林业新技术研究所,北京 100091;3.中国林业集团有限公司,北京 100026)

1 设计背景

我国竹子种类和竹林面积约占全球总量的四分之一,竹产品超过10 000多种,涵盖建筑、装饰、食品、化工等多个行业,年产值超过2 000亿元[1]。竹产业已经成为我国林业重点发展的支柱产业,也是推动我国乡村振兴战略的特色产业[2]。竹产品生产加工的各个环节都会产生大量的竹粉,这些竹粉如果作为燃料焚烧,不但会造成很大的浪费,而且会对环境造成严重的污染[3],随着环保政策的严格执行,这种行为将被严格禁止。竹粉中包含大量的竹纤维,是制作优质竹炭的最佳原材料,但竹粉在进入炭化炉炭化之前,必须通过制棒机将其压制成型[4],而这一过程中的竹粉含水率不能过高,否则会影响压制过程以及竹炭质量。竹粉除了可以用来生产竹炭,还可以作为建筑装饰材料、造纸、化工类、生活用品等多种产品的原料,用途十分广泛,但竹粉在应用之前必须经过干燥处理,除去其内部的水分,根据用途不同,要求的最终含水率也不同,一般要求在5%以内。

竹粉干燥属于流化干燥,该技术起源于1921年,1958年以后在我国得到进一步应用。干燥过程中,物料在干燥室底部热空气的作用下上下翻动且呈流动状态,因此称之为流化干燥,在这一过程中物料与热空气有很大的接触面积,因此热传递与水分传递效率都非常高[5-6]。近年来,该技术在化工、轻工、医药、食品等领域应用较为广泛,流化干燥器分为多种,包括多层圆筒形干燥器,卧式多室流化床干燥器,振动流化床干燥器,搅拌流化床干燥器等。

2 设计参数

本设备设计干燥效率为200 kg/h,除去物料中的非结合水,热效率达到70%,除去物料中的结合水,热效率30%~50%,节能10%以上,干燥后,竹粉的含水率达到2%~5%,且能有效去除竹粉纤维中的结合水。

3 结构与原理

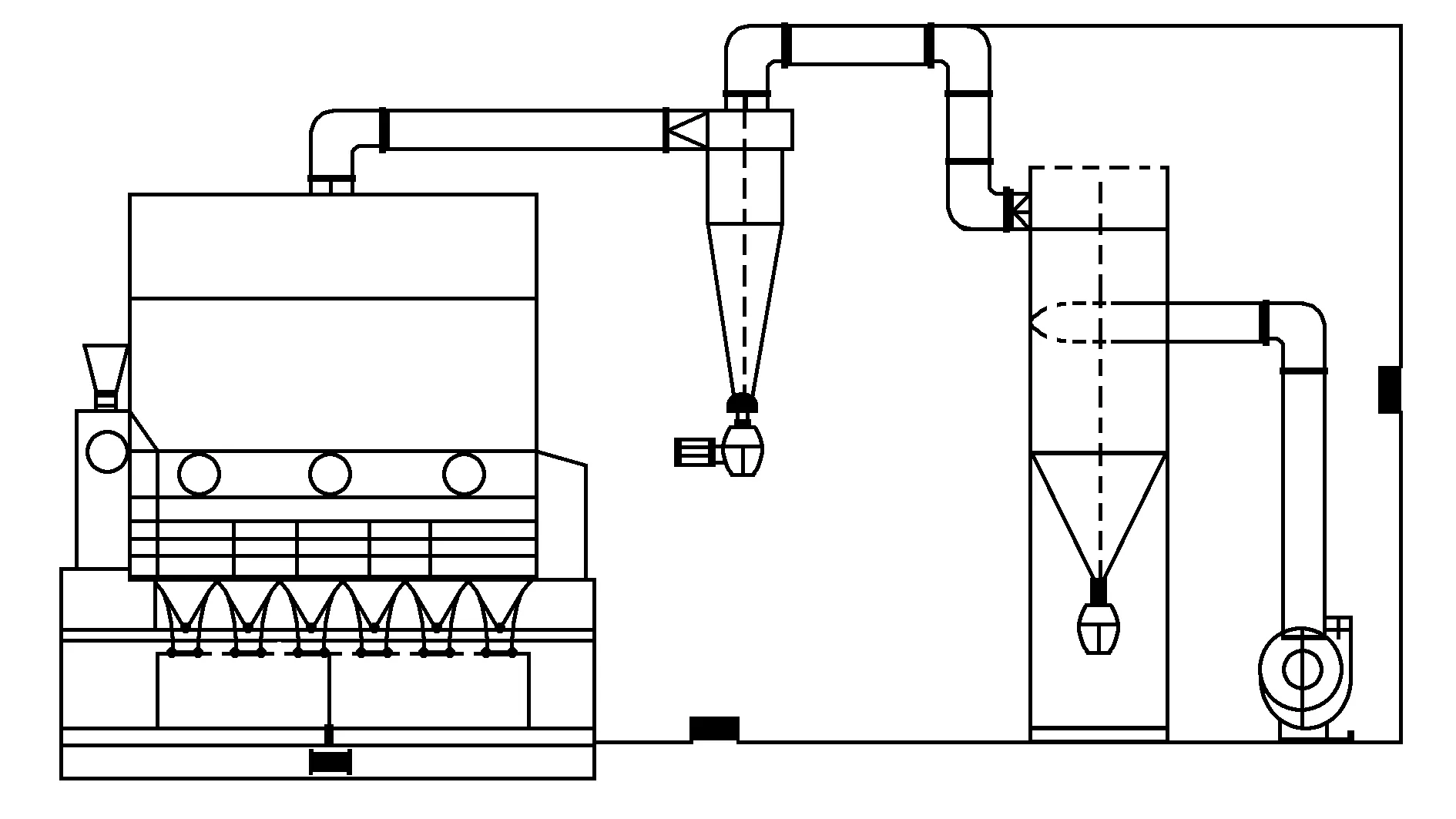

流化干燥设备设计结构简单,热效率高,生产能力大,非常适合干燥无凝集作用的散粒状物料,设备主要由加料机、过滤器、鼓风机、引风机、尾气排湿系统及控制柜单元等组成,卧式干燥器原理如图1所示。

图1 卧式干燥器原理

卧式流化床干燥器为一矩形箱式结构,底部为多孔孔板,其开孔率为3%~13%,孔径为1.5~2 mm,孔板上方有竖向挡板,将流化床干燥器分隔成若干个小室,每个小室在隔板底部相通,每块挡板均可上下移动,以调节与孔板的间距,从而避免未完全干燥的竹粉提前排出,该设计不但可以控制干燥时间,使干燥后竹粉的含水率较为均匀,还可以在干燥后期进行冷却[7]。

每个小干燥室下方都有一只进气管,空气经过滤器、加热器加热后,由每个支管分别进入小干燥室底部,通过多孔孔板进入干燥室,使多孔孔板上的物料受到流化干燥,达到气固相的热质交换。支管上有调节气流量的阀门,调节各室的进风温度及风量,并逐室降低,从而可提高热效率[8]。

待干燥的竹粉由加料机构连续加入干燥室的第一室,由于竹粉成流化状态,所以可以自由地由第一室移向最后一室,干燥后的竹粉由最后一室卸料口排出,该过程相当于多个干燥室串联,可有效控制竹粉在每个小干燥室的停留时间,从而使竹粉干燥更为均匀。设计在流化床上铺一层300目以上的不锈钢网,这样可以保证竹粉颗粒不漏向干燥器底部。干燥尾气经旋风分离器、袋式过滤器分离出细小竹粉后,由干燥室顶部引风机排出,经除湿机去除水分后,将热量返回到干燥室,从而提高热效率,达到节能减排的目的。

在干燥室里,当进入的热空气较少时,竹粉颗粒保持静止状态,当气体流速持续增大,空气与竹粉粒子作用力刚好等于竹粉粒子重力时,竹粉粒子开始悬浮于向上吹过的热空气中,这时竹粉粒子不再互相支撑而各自运动,此时的气流速度叫做临界流化速度,而且粒子不会被气流吹走,竹粉干燥达到流化阶段。如果气流速度继续增大,超过竹粉沉降速度,则竹粉会被吹走,这时速度为带出速度,干燥过程中,需保证空气的流速在临界速度与带出速度之间,从而使竹粉颗粒在干燥室间热空气内上下翻动,呈流动状态,且不被吹走。干燥室内外风压的控制也是技术难点,风压过高或过低,会导致热空气溢出或冷空气渗入,本系统设计使用微压差传感器,将干燥室内压力状况实时反馈给自动控制系统,通过数学模型,精确控制进风口与出风口的开合,调节冷热空气进气量,从而使竹粉的干燥过程更加合理、有效[9-10]。

竹粉的干燥过程可以分为三个阶段。首先是预热阶段,即干燥过程的初始阶段,此阶段主要表现为竹粉温度的迅速上升,以及少量水分的蒸发;第二阶段为恒速阶段,该阶段主要是竹粉从热空气中吸收大量的热量,从而迅速蒸发大量水分,而表面温度上升缓慢,干燥速率基本恒定;第三为干燥过程的降速阶段,此时竹粉表面水分蒸发殆尽,热量向竹粉内部移动,水分由内向外扩散,干燥速率逐渐降低,直至达到平衡含水率为止。

4 设备运行机制

运用多种传感器,实时采集竹粉干燥各个环节的技术参数,通过生产实践,建立温湿度控制模型、风量风速控制模型、除湿排湿启动模型,并建立各模型之间的匹配关系,优化干燥工艺,实现干燥过程全程自动化。

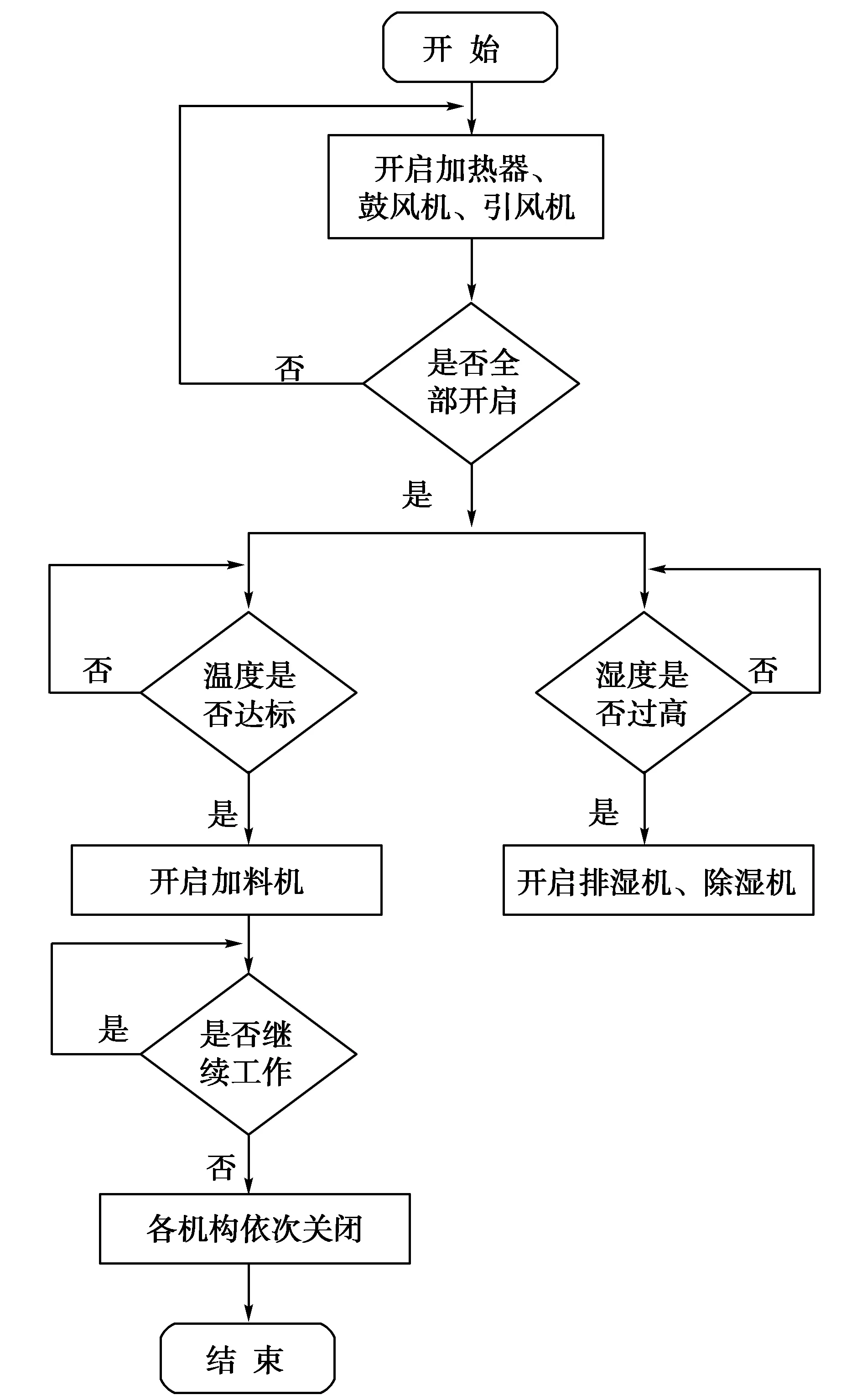

系统运行时,首先开启加热器,启动风机,通入热风,当内部温度升高到所需温度时自动启动加料机构,进行定量均匀的加料作业;同时,排湿机持续排出干燥过程中产生的热蒸气,经过除湿处理排出水分,将热空气返回加热器,从而达到节能的目的,设备运行流程如图2所示。

5 技术特点

(1)实现各干燥室空气温度、风速、风量的单独调节,回收生产过程中产生的水蒸气,将热量返回到干燥室,从而大幅提高竹粉的干燥效率,达到节能的目的。

(2)建立自动控制系统,优化竹粉干燥技术方案,在保证干燥效率的前提下,实现设备自动运行。

(3)通过竖向挡板的自动调节,控制竹粉的干燥时间,最终控制竹粉含水率。

(4)整台设备的材料采用符合要求的不锈钢及碳钢材质制造,圆角过渡,消除设备死角,方便清洗,保证了每次干燥物料的洁净度。

(5)设备无传动部件,结构简单,操作方便,干燥过程中竹粉始终处于悬浮流动状态,使竹粉与热空气的接触面积大幅增加,极大地提高了干燥速率。

图2 设备运行流程

6 结束语

本文在卧式多室流化干燥器经典设计的基础上,提出加装除湿机这一技术方案,通过过滤干燥过程中产生的水蒸汽,将热量返回到干燥室,从而达到节能的目的。

运用多种传感器,采集干燥过程中各环节技术参数,并与实践经验相结合,建立多种参数控制模型与最佳匹配方案,实现干燥过程全程自动控制,从而降低人为因素干扰,提高干燥效率,实现节能的目标。

经检验,本设计完全满足技术要求,而竹粉的加工再利用以及干燥过程中的节能技术,也可以为以林业产业为核心的乡村地区提高行业自动化水平,提供实践基础与理论依据。