冷榨核桃饼基木材胶黏剂的制备及性能研究

王 凤,张韩军,王 辉,2,杜官本,2

(1.西南林业大学 云南省木材胶黏剂及胶合制品重点实验室,昆明 650224;2.西南林业大学 西南山地森林资源保育与利用教育部重点实验室,昆明 650224)

木材工业用胶黏剂,主要是化学合成类聚合物体系,特别是甲醛系合成树脂,由于具有优良的胶接性能,在木制品生产中占有重要地位[1-3]。然而,随着经济的快速发展和人们对产品质量要求的不断提升,甲醛系木材胶黏剂的弊端——甲醛污染,引起了人们的密切关注,无毒无害、原料可再生的生物基胶黏剂再次成为研究的焦点。

近年来,植物蛋白基胶黏剂的研究主要集中在大豆蛋白方面,棉籽蛋白、菜籽蛋白、花生蛋白、芝麻蛋白等也有报道[4-8],而关于核桃饼粕用于木材胶黏剂的研究鲜见报道。核桃饼粕是核桃仁经过提取油脂后的副产物,其蛋白质含量约为50%,与大豆蛋白含量相当,具有开发蛋白基胶黏剂的天然优势[9]。若能将核桃饼粕作为生产原料用于制备木材胶黏剂,将为蛋白基胶黏剂的原料供应提供基础,也将推动绿色木材胶黏剂的发展。而且,核桃作为一种木本油料,在我国具有丰富的资源,产量位于世界首位[10],每年榨油产生的数量庞大的核桃饼,一部分用于食品工业领域,大量的饼资源还未得到充分利用,因此加快核桃饼资源的开发和利用,将有力推动我国核桃产业的健康发展。

核桃饼中蛋白质分子链中的官能团被包裹在分子结构中,要实现与木材之间的有效胶合,需要经过一定的预处理将蛋白质分子结构中的官能团释放出来。本文以冷榨核桃饼为原料,经过不同方式的预处理制备木材胶黏剂,用于杨木胶合板的制备,并测试胶黏剂的相关性能,以期为核桃饼基木材胶黏剂的应用提供参考。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

冷榨核桃饼,取自云南省林科院,其中蛋白质含量40%左右,碳水化合物含量14%左右,粗纤维含量2%左右,粉碎后过160目筛,待用;杨木单板,1.5 mm,含水率为8.3%,购自河北;支化聚合物(PEI),购自云南晓月科技有限公司,平均相对分子质量为70 000;其他试剂均为分析纯。

1.1.2 仪器与设备

FW型高速粉碎机;XLB-500×500×2双层平板硫化机;WDS-50KN万能力学试验机;费斯托高精度推台锯;Perkin Elmer DSC分析仪,德国耐驰公司;NICOLET iS50傅里叶红外分析仪。

1.2 试验方法

1.2.1 胶黏剂的制备

称取一定量的160目核桃饼粉,与蒸馏水以 1∶8 的质量比进行混合,用40%的氢氧化钠溶液调节混合液的pH在9左右,置于一定温度的水浴中,在持续搅拌条件下反应一定时间后,得到核桃饼热解液,降温出料,备用。

在上述预处理的混合液中加入一定量的改性剂PEI,均匀混合后,再次调整混合液的pH为8~8.5,得到胶黏剂,用于胶合板的制备。

1.2.2 胶合板的制备及性能测试

实验室压制三层杨木胶合板,制备工艺参数为:手工单面施胶,施胶量200 g/m2,将施胶后的单板纹理交错组合成三层胶合板,闭合陈放5 min后,进行热压,热压工艺参数为热压温度200℃、热压压力1.5 MPa、热压时间3 min。

胶合板胶接性能测试参照GB/T 17657—2013中的相关规定进行。其中,本试验中的湿强度采用的处理方法为:将所测试件在常温条件下,浸入冷水中24 h后,拭去试件表面的水后进行测试。

1.2.3 固化性能测试

称取5~10 mg液态样品,置于铝坩埚中,密封,在升温速率10℃/min、温度范围25~200℃、氮气保护条件下采用DSC分析仪进行测试。

1.2.4 FT-IR分析

液态样品测试:先将纯溴化钾(化学纯)在压片机上进行压片,将样品涂抹在溴化钾片上,自然晾干5 min,进行测试。

固态样品测试:将胶黏剂液态样品进行干燥、磨粉处理,称取定量的固体粉末样品与溴化钾粉末混合均匀,研磨后压片进行测试。

测试参数:扫描范围400~4 000 cm-1,扫描次数32次, 测试环境温度24~25℃,相对湿度不大于60%。

2 结果与讨论

2.1 核桃饼基胶黏剂制备条件优化

2.1.1 不同预处理温度对胶接强度的影响

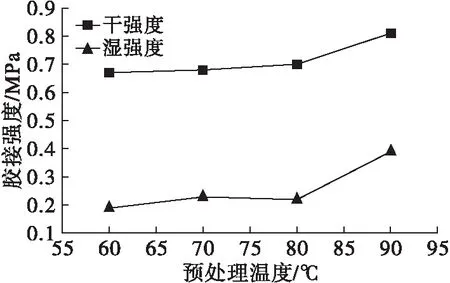

在前期预试验的基础上,在预处理时间1 h、改性剂添加量10%条件下,考察了不同预处理温度对蛋白基胶黏剂胶接强度的影响,结果如图1所示。

图1 不同预处理温度对胶接强度的影响

由图1可以看出,随着预处理温度的升高,胶合板的干强度、湿强度均呈现逐步增加的趋势,表明在高温条件下进行处理后更有利于形成良好的胶接效果。预处理温度高于80℃时,胶合板的干强度大于等于0.7 MPa, 而冷水浸泡后的湿强度尽管有所提升,但仍较低。原因可能在于蛋白质中有效官能团的解聚程度不充分或者改性剂的用量不足等。为了进一步探索其中的原因,本试验继续考察了在较优预处理温度条件下,不同预处理时间与胶接强度之间的关系。

2.1.2 预处理时间对胶接强度的影响

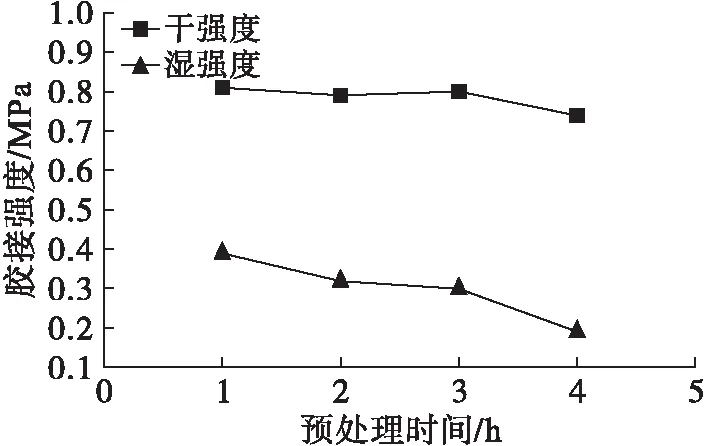

在预处理温度90℃、改性剂添加量10%条件下,比较了预处理时间为1、2、3、4 h条件下,胶合板胶接强度变化情况,结果如图2所示。

图2 不同预处理时间对胶接强度的影响

由图2可以看出,延长预处理时间,对胶接强度的提升没有意义,当预处理时间为4 h时,干强度、湿强度均出现了明显的下降,说明即使蛋白质结构中有更高比例的自由基团得到解聚或暴露,但未能与基材之间形成牢固的化学结合,强度也难以提升,而且在水作用条件下依靠氢键形成的作用力很容易丧失,表现出极低的耐水强度。因此,为了降低自由基的比例,促使蛋白质中更高比例有效化学键键合的形成,进一步考察了不同改性剂添加量对板材胶接强度的影响。

2.1.3 改性剂添加量对胶接强度的影响

通过调整改性剂的添加量,在预处理温度90℃、预处理时间1 h条件下对蛋白基胶黏剂的胶接强度进行测试,结果如图3所示。

图3 不同改性剂添加量对胶接强度的影响

由图3可以看出,随着改性剂添加量的增加,胶合板的干强度、湿强度均呈增加的趋势,且湿强度增加更显著。但改性剂添加量超过40%以后,湿强度的增长趋势趋于平缓。综合考虑,改性剂添加量在30%~40%之间即可满足GB/T 9846—2015中Ⅲ类胶合板的使用要求。

2.2 改性剂添加量对胶黏剂体系固化特征的影响

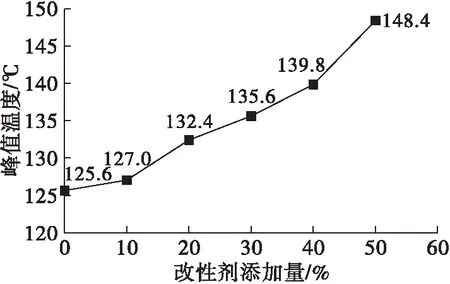

利用DSC对不同改性剂添加量条件下胶黏剂体系的固化过程进行了测试,差别主要体现在固化峰值温度的变化以及固化过程中焓变的不同,结果如图4和图5所示。

图4 改性剂添加量对胶黏剂体系固化峰值温度的影响

图5 改性剂添加量对胶黏剂体系固化过程中焓变的影响

由图4可以看出,改性剂加入后体系的固化峰值温度向高温方向移动,并且改性剂添加量越多,固化峰值温度越高,意味着固化体系需要的能量越高,说明随着改性剂添加量的增加,体系达到最佳固化状态所需的温度越高,从而也表明改性剂PEI与核桃饼蛋白之间发生了化学交联反应。胶黏剂体系在固化过程中的焓变反映了固化体系能量的变化情况。由图5可以看出,PEI加入以后导致体系能量大幅增加,原因归结于体系中基团之间化学反应比例的增加,但上升到一定程度后,由于体系中没有足够的交联点,即使PEI添加量继续增加,能量并不会成比例上升。改性剂添加量从40%增加到50%,焓变下降,可能与胶黏剂体系内部结构有关,原因有待进一步分析。

2.3 核桃饼基胶黏剂FT-IR分析

图6 核桃饼基胶黏剂体系固化前后红外光谱图

3 结 论

利用PEI改性核桃饼热解液体系制备核桃饼基胶黏剂,并压制三层杨木胶合板。核桃饼基胶黏剂最佳制备工艺条件为:PEI添加量30%~40%,预处理温度90℃,预处理时间1 h。在最佳工艺条件下制备的胶黏剂可满足GB/T 9846—2015Ⅲ类胶合板的使用要求。结合差示扫描量热(DSC)及傅里叶红外光谱(FT-IR)分析,发现胶接强度的提升主要源于PEI分子结构中的活性氨基和亚氨基基团与核桃饼热解液蛋白质分子中的羧基和氨基发生化学交联,将PEI支化结构体系有效引入到固化交联体系中,形成了较强的内聚结合力,对胶接强度的提升和耐水性的改善均发挥了重要作用。