工业六轴机器人末端抖动的研究

陈永刚, 樊开夫, 谭晶晶, 周智勇, 苏德辉

(1.东莞职业技术学院,广东 东莞 523808;2.广东省东莞市质量监督检测中心,广东 东莞 523808;3.浙江谱麦科技有限公司,浙江 宁波 315000)

0 引 言

随着工业自动化的发展,工业机器人得到了越来越广泛的应用,其中以垂直关节6自由度工业机器人最为典型。为了提升工业生产率,加快机器人操作速度,采用体积小、质量轻的机器人,导致机器人产生较大的抖动[1-3],其整体结构还必须具有良好的动态性能,这将直接影响机器人的工作效率、稳定性和可靠性。然而,对于工业机器人的动态性能的研究,国内外还没有一套完善的解决方案,严重地制约了工业机器人的发展,导致流入市场的机器人质量良莠不齐,厂家之间也减少了一项可以互相竞争的优势。因此,基于激励-本体-末端的振动传递模型,本文提出了适用于工业六轴机器人运动时末端抖动分析测试的方案,该测试方案能够提高工业机器人出厂质量,可以为用户提供性能更高更可靠的工业机器人。

1 机器人振动的基本理论

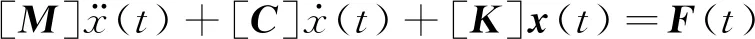

1.1 机器人结构

工业机器人一般由主构架(手臂)、手腕、驱动系统、测量系统、控制器及传感器等部分组成,其机械结构由6个伺服电动机直接通过谐波减速器、同步带轮等驱动6个关节的旋转。对于工业机器人需要实现大速比的减速运动,其减速装置一般选用谐波减速器和RV减速器,少数情况下腕部传动也可选用蜗轮蜗杆减速器[4]。考虑小臂尺寸结构的限制和减少电机负荷的要求,后三轴一般选用谐波减速器[5]。

1.2 振动系统基本理论

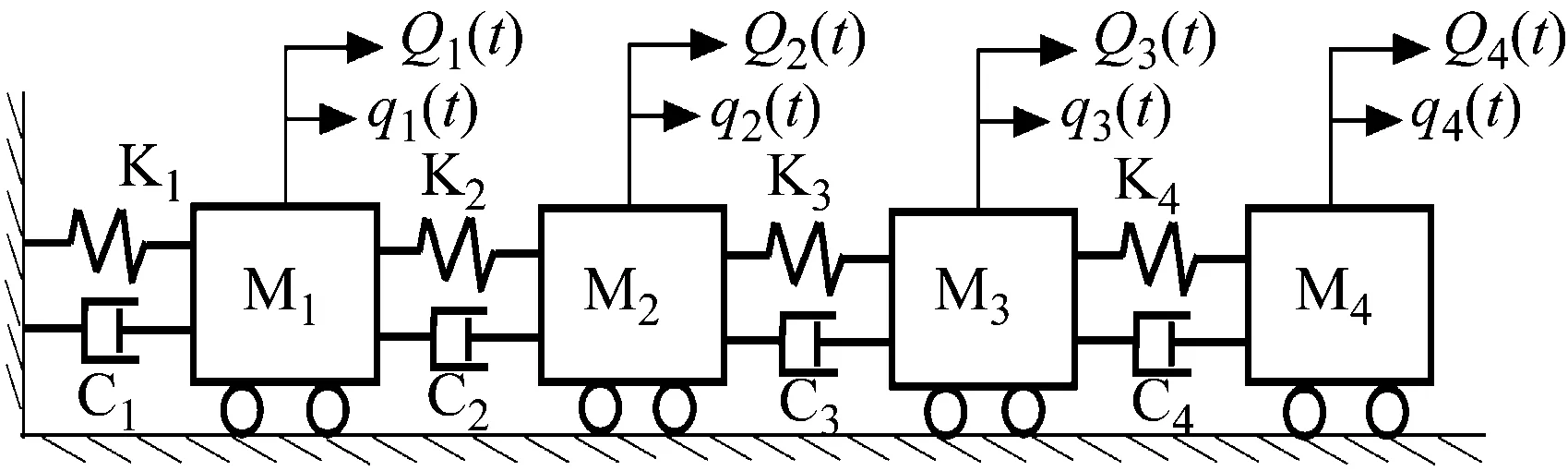

振动传递过程如图1所示。其中,振动传递系统的特性如图2[6-11]所示。

图1 振动传递过程

图2 振动传递系统

根据牛顿定律,振动系统的微分方程式

其中,[M],[C],[K]为质量矩阵、阻尼矩阵和刚度矩阵;F(t)为外激励;x(t)为位移向量。经过拉氏变换后系统响应为:

X(s)=(s2M+sC+K)-1F(s)=H(s)F(s)

其中,H(s)为传递函数矩阵,

该矩阵为对称矩阵,其第l行第p列元素可表示为:

根据振动传递的“激励源-振动传递系统-接受体”的传递模型,对机器人末端的抖动分析主要考虑激励源、振动传递的结构特性的影响。

2 实验测试

本实验测试设备采用杭州亿恒科技有限公司研发的型号为ARTS 7008的工业机器人抖动测量仪,分别在末端和个关节处加三向加速度传感器和单向加速度传感器,加速度传感器安装位置如图3所示,外加激励力锤一把。

图3 加速度传感器安装位置

测试流程分为:①设定机器人运动轨迹,采用三向加速度传感器测试运动中末端的抖动数据;②机器人在设定的结构状态下,测试本体的固有频率[12-15];③在机器人沿着设定的运动轨迹运动时,检测各轴电机转速,测试各关节电机在设定转速单轴运动时的抖动数据。测试设备如图4所示。

图4 机器人抖动测试设备

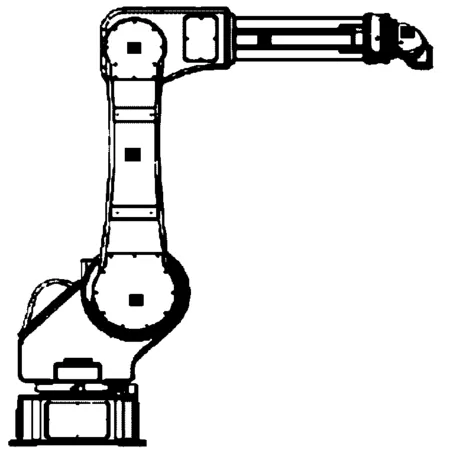

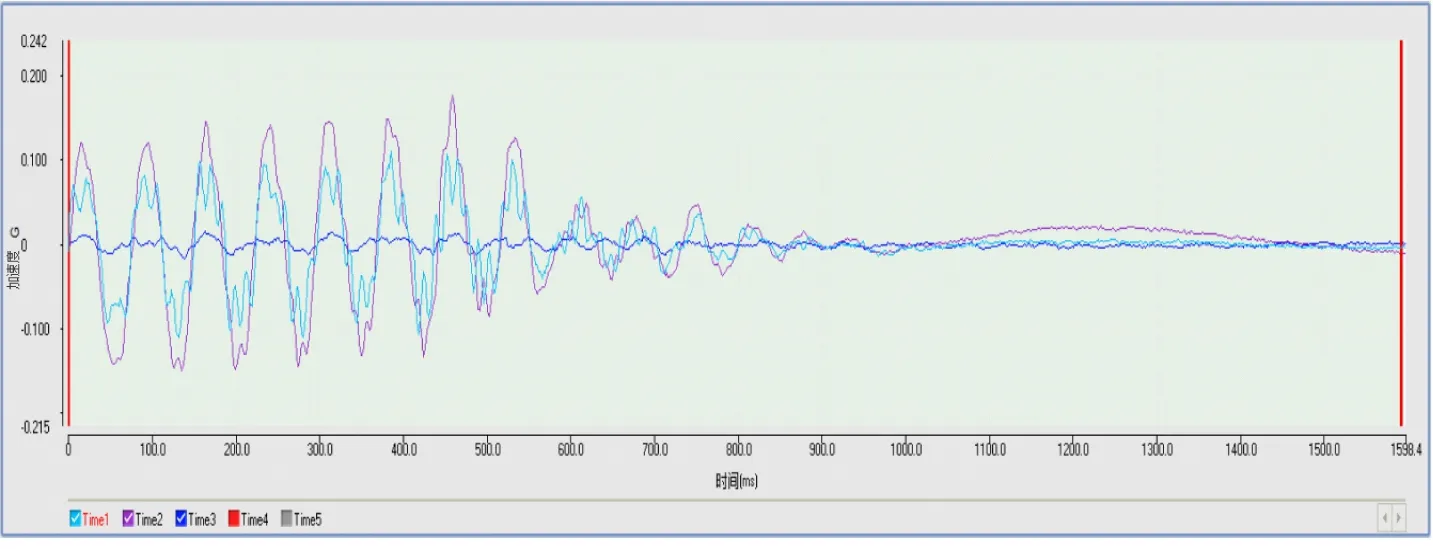

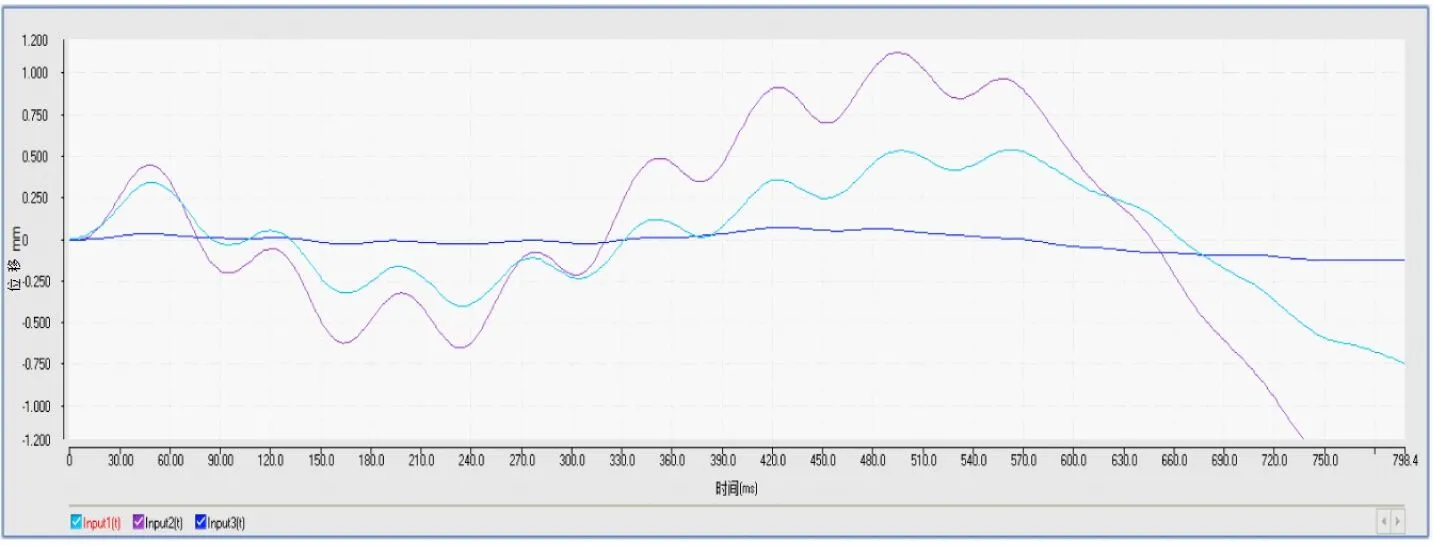

2.1 机器人工作中的抖动测试

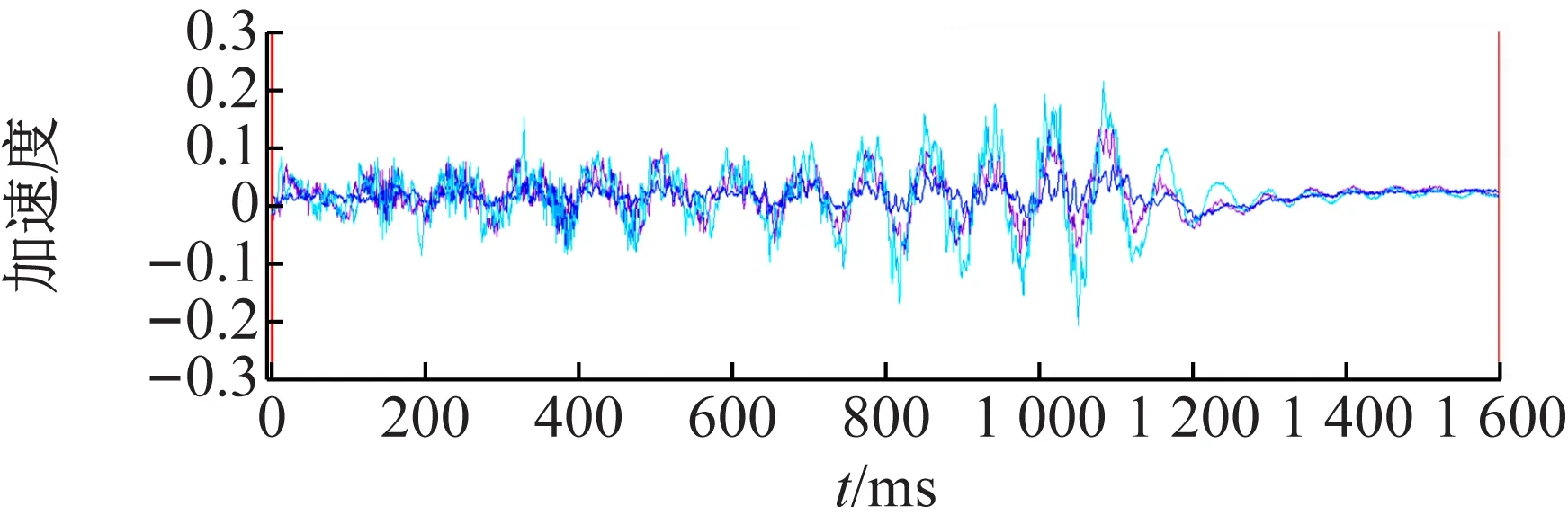

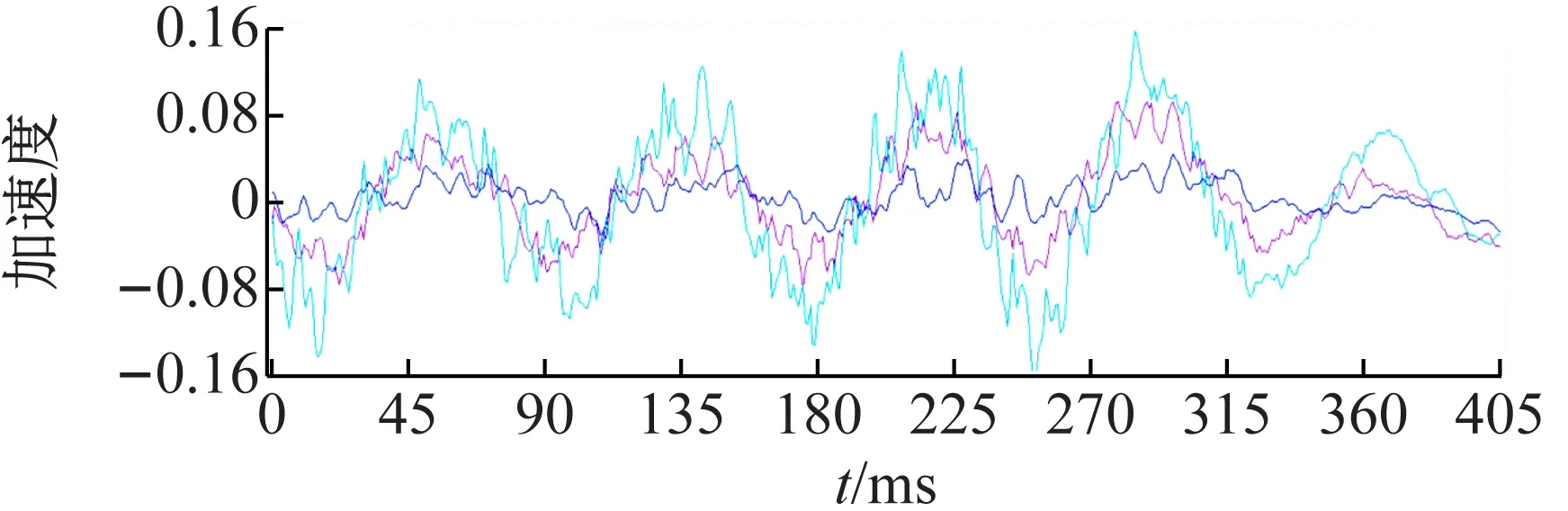

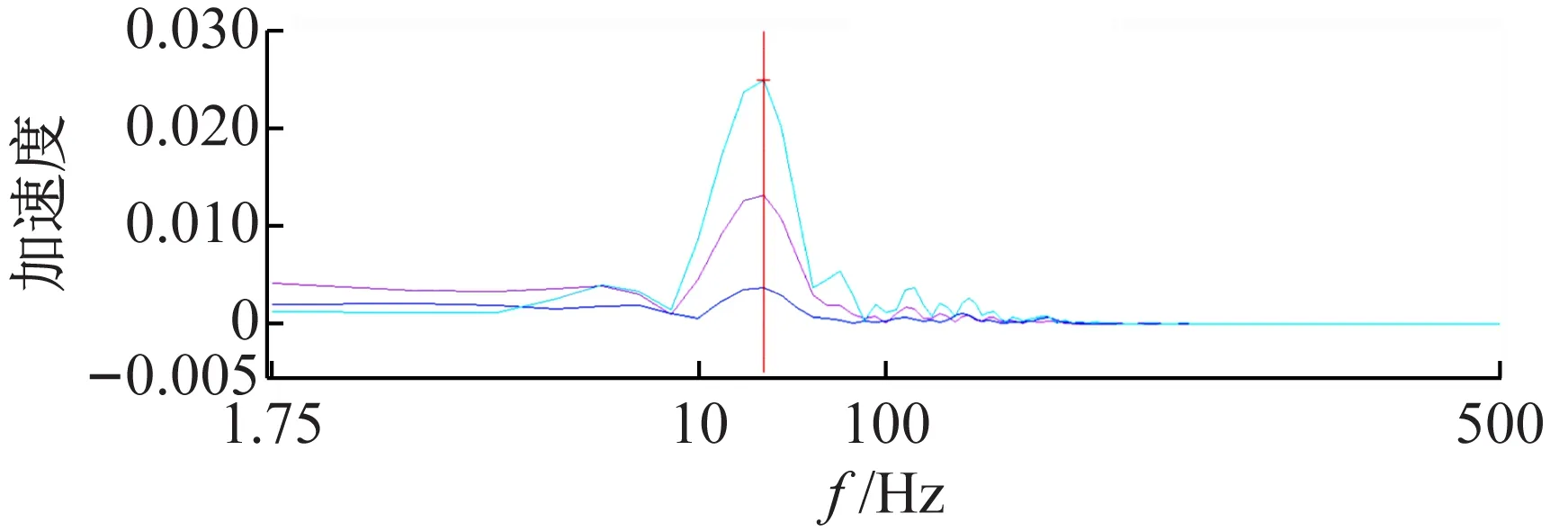

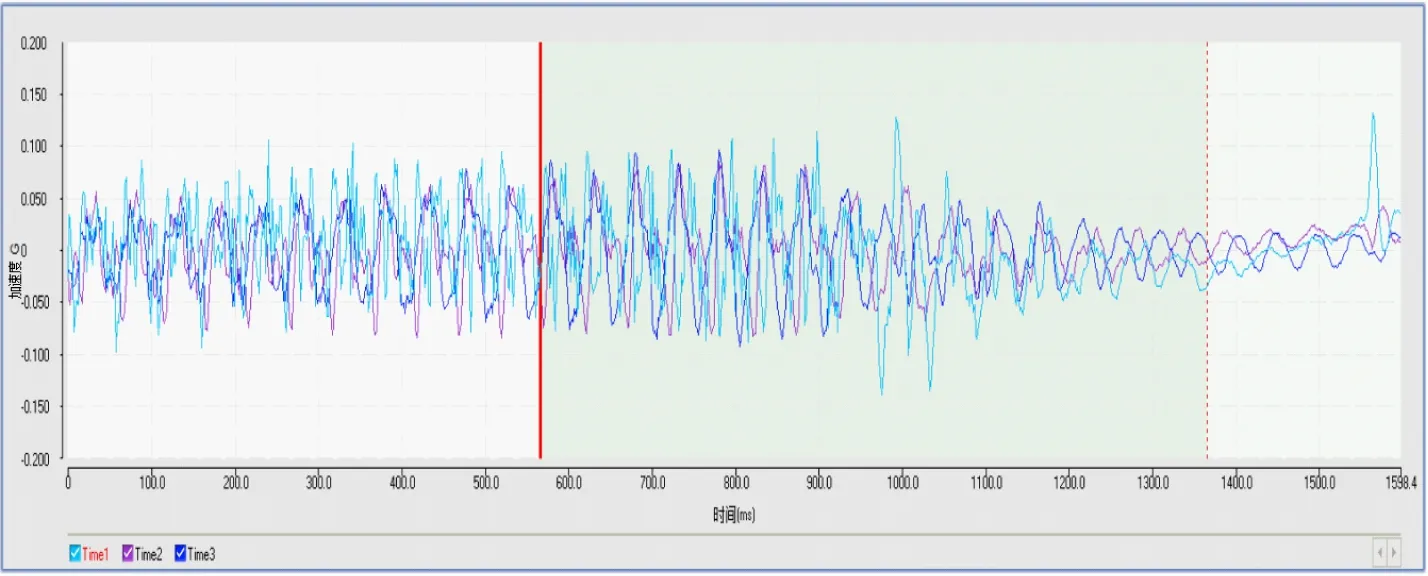

将三向加速度传感器安装在机器人末端,测试机器人工作中末端的抖动数据,浅蓝色线表示Z向,垂直于机器人上下方向;紫色线表示X方向,垂直于机器人手臂左右方向;深蓝色线表示Y向,沿着机器人手臂方向,测试结果如图5所示。

测试结果显示,图5(a)中横轴表示时间,单位为ms,纵轴表示振动加速度,图(c)中横轴表示抖动频率,纵轴表示振动加速度。机器人末端在沿着设定轨迹运动过程中,在即将停止时出现剧烈抖动,主要表现在末端Z向和X向的抖动,抖动表现为+/-0.16g范围波动,抖动偏离中心的位移量为+/-1 mm范围,抖动主要振动频率在13.75 Hz。

2.2 机器人本体固有频率测试

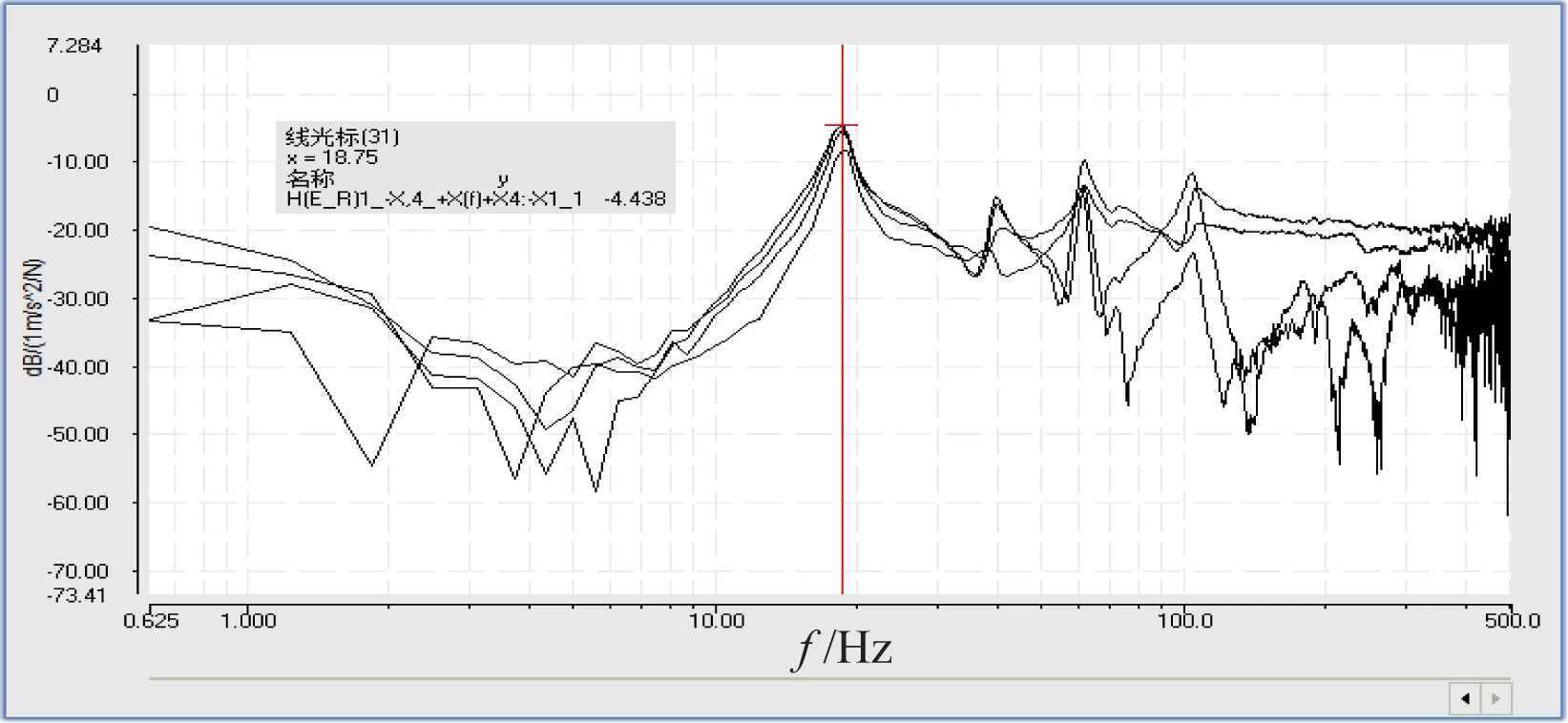

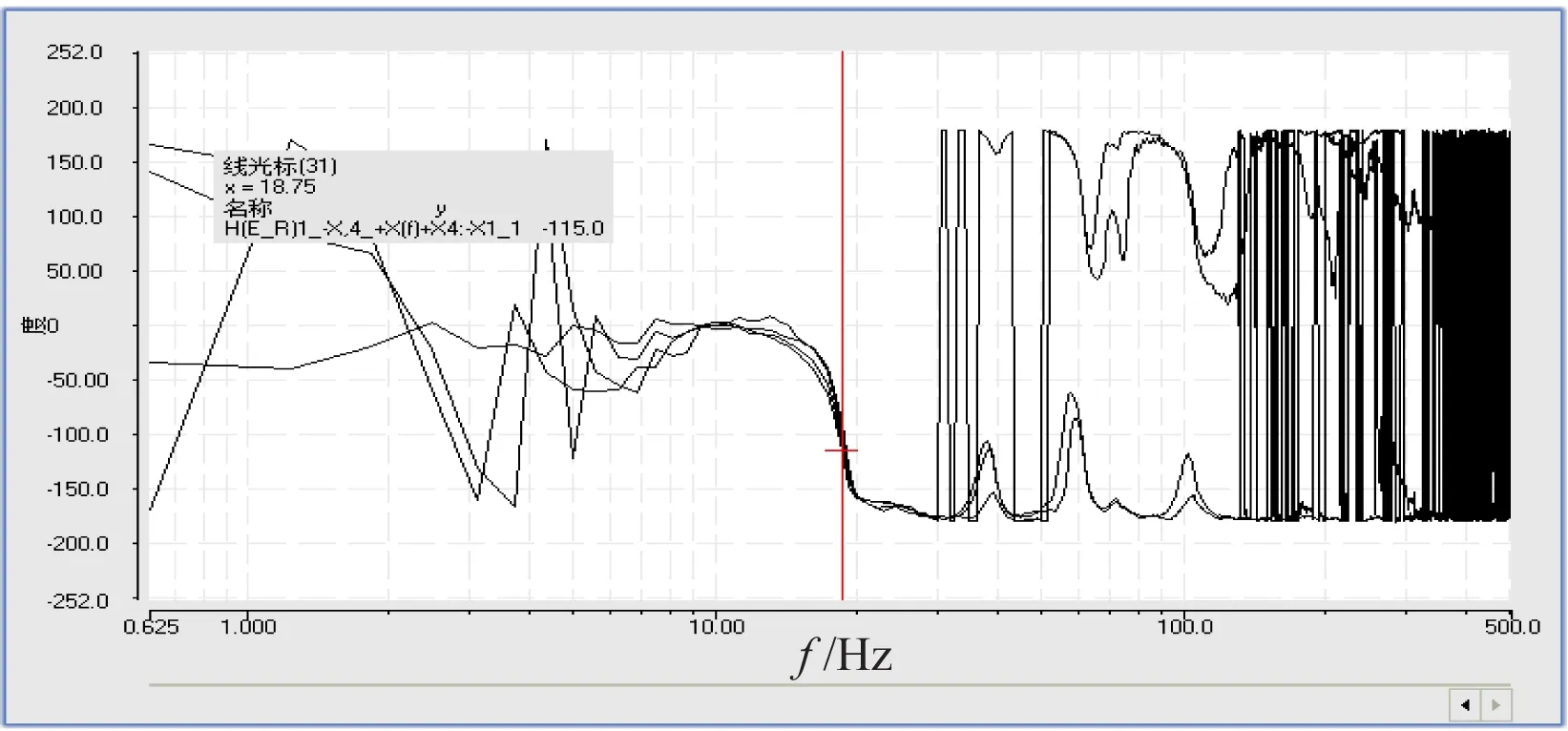

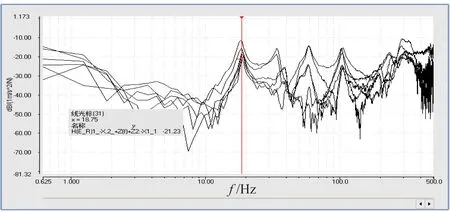

机器人以工作状态时的位置静止,利用力锤敲击测试获取其频响函数,测试结果如图6所示。图示为被测机器人在设定位置的X向一阶固有频率为18.75 Hz,二阶固有频率为40 Hz,Z向一阶固有频率为18.75Hz,二阶固有频率为34.38 Hz,而机器人在设定路径工作时的抖动的主要频率为13.75 Hz,低于机器人本体的固有频率,因此可以排除机器人运动过程抖动是与本体固有频率共振引起的。

(a) 机器人工作中末端抖动时域数据

(b) 剧烈抖动段时域数据

(c) 剧烈抖动段频率域数据

(a) X向

(b) Z向

2.3 机器人二、三轴单关节转动振动测试

由于机器人在运行过程中四轴没有转动,五轴和六轴转速过低,排除四、五、六轴对工作状态运行中机器人末端抖动的影响。

机器人运动过程中,监测到一、二、三轴单关节运动的电机转速,分别为100、400、600 r/min。根据机器人关节安装特点,一轴主要影响Y向的抖动,并且转速过低,排除一轴激励对机器人末端X向和Z向的影响。二、三轴分别以400、600 r/min转速单关节运动时,测试结果如图7、图8所示。

(a) 机器人一轴单轴运动时域数据

(b) 频域数据

(a) 时域数据

通过测试二轴和三轴单轴运动抖动数据显示:图7(a)中横轴表示时间,单位为ms,纵轴表示振动加速度,图7(b)中横轴表示抖动频率,纵轴表示振动加速度,二轴电机以400 r/min单轴运动时,抖动表现为+/-0.2g范围波动,偏离中心位置的位移量为+/-1.2 mm,主要频率为13.75 Hz;三轴电机以600 r/min单轴运动时,抖动表现为+/-0.1g范围波动,偏离中心位置的位移量为+/-0.75 mm,主要频率为20 Hz。测试结果显示,二轴单轴以400 r/min运动时的主要振动频率与工作状态下运动时的末端抖动频率接近,推测机器人工作中的末端抖动的主要影响因素是由于二轴运动过程的振动引起的。

3 结果验证

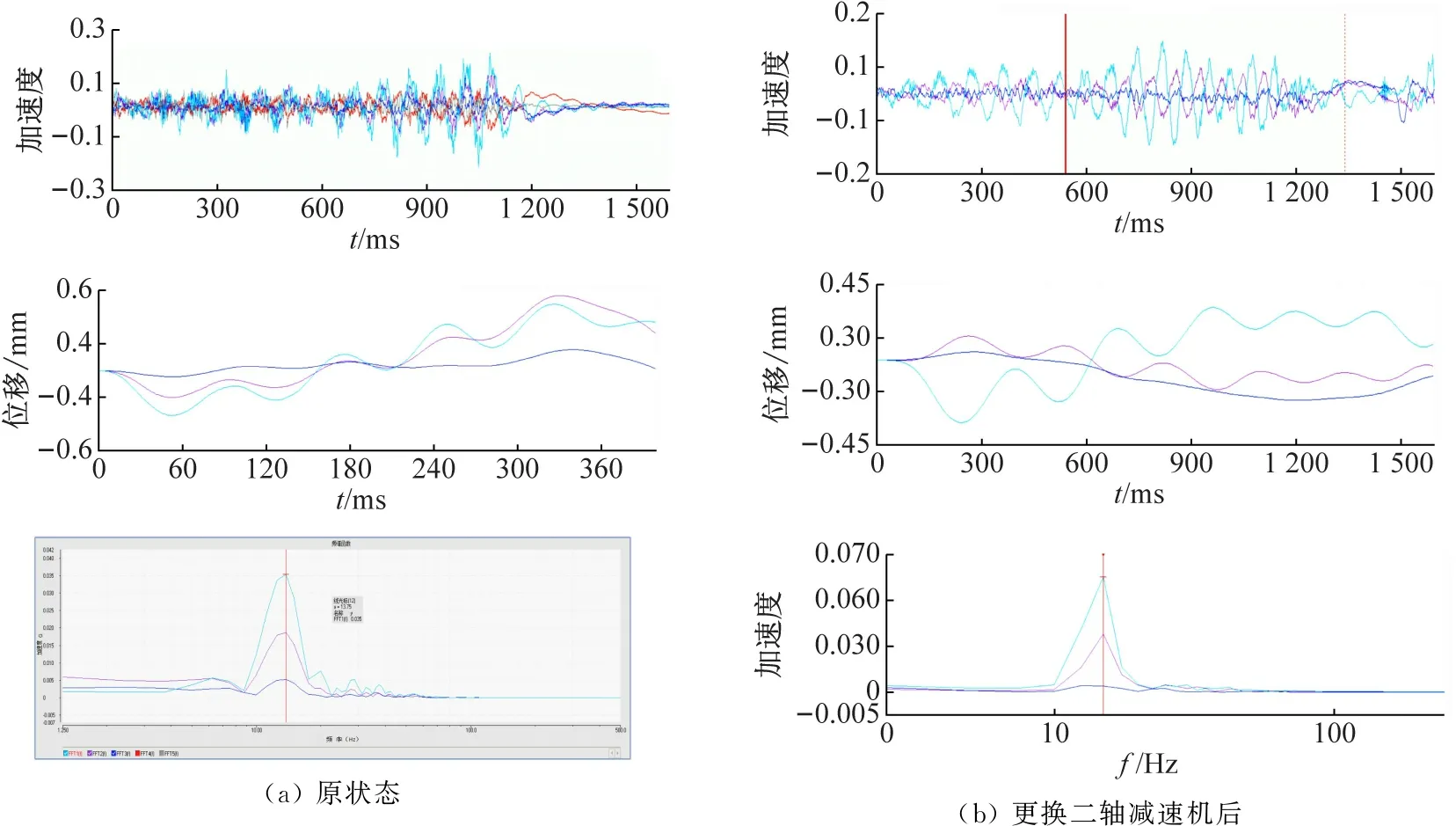

为了验证推测合理,将二轴国内减速机更换为同款性能较好的日本生产的减速机,机器人重复被测路径运动,对比原状态测试数据,测试结果如图9所示。

(a) 原状态(b) 更换二轴减速机后

图9 更换二轴减速机前后末端抖动测试结果

对比测试结果,更换二轴减速机后机器人末端的抖动表现为,抖动加速度量从+/-0.16g降低到+/-0.1g,抖动偏移中心位置的幅度由+/-1 mm降低到+/-0.3 mm,抖动主频从13.75 Hz平移到15 Hz,说明机器人在运行中二轴的减速机对机器人的末端抖动具有明显的影响,验证分析结果合理。

4 结 语

针对某新型正向开发中的机器人工作中末端的抖动问题,基于“激励源-振动传递系统-接受体”的振动传递模型提出的研究机器人末端抖动实验的新方案,推测出了机器人工作中末端抖动的主要影响因素,并通过实验测试的方法对推测结论进行了有效验证,提高了工业机器人工作性能。

本文中的运行轨迹为选取机器人任意抖动较为剧烈的运行轨迹,可借鉴于其他轨迹分析和其他机器人的运行抖动分析。