相变材料/导热翅片复合热管理系统应用于三元体系锂离子动力电池模组实验研究

张江云,张国庆,陈炫庄,甄志诚

(广东工业大学 材料与能源学院,广东 广州 510006)

随着日益严峻的环境污染及资源短缺,新能源汽车因具有能源效率高和近乎零排放等优点,近年来 呈现火爆式快速发展[1-3]。而动力电池作为新能源汽车的核心部件,其安全性能、动力性能、电化学性能及循环寿命都将直接影响整车的安全性能和续航里程,在所有的影响因素里面,安全性处于重中之重[4-6]。三元动力电池模组由于具有高能量密度而成为目前国内外知名动力电池企业在研的主流技术路线[7],但是三元正极体系的热敏感性、热稳定的脆弱性将会导致其安全系数直线下降。尤其是在高倍率或长时间充放电过程中动力电池产生的高热引起整个电池内部高温[8-9],热量的迅速集聚进而形成“高热−高温−高热”的恶性循环,最终导致电池模组发生热失控,甚至引起燃烧爆炸等严重灾害事故[10]。因此一个与动力电池模组相匹配的高效热管理系统非常必要[11]。

目前主流电池热管理系统主要分为空气冷却、液体和相变材料(phase change materials,PCM)冷却[12-13]。前者由于系统简单、便于维修和维护、成本低等优势被广泛采用,国内更加倾向于空气冷却。但是较低的冷却效率无法与日益增长的大规模动力电池系统相匹配,同时温度一致性较差[14-15],国外更加偏向于液体冷却,尤其以特斯拉为首。液体冷却技术虽然冷却效果好[16-17],但是存在结构复杂、刚性连接部件多、易泄露风险高、成本高、较难维护的不足。相变材料冷却作为一种新型散热方式,通过与电池组导热绝缘接触利用自身较高的相变潜热和导热性能吸收电池组放电产生的高热,降低电池组处于高温环境的时间,延缓热失控,最大的优势在于控温的同时可以保持良好的温度一致性[18-19]。同时,在实际应用中相变材料散热技术由于具有不需要额外消耗系统能量、结构简单、易维护、减少运动部件及刚性连接件、散热效果优越等优势,已成为业界研究的热点。Mehdi等[20]将复合相变材料应用于电池散热,结果表明大电流放电条件下,电池的最高温度维持在安全温度范围内;Tauseef等[21]重点研究石蜡/泡沫铜复合相变材料的散热效果,并对增强纯石蜡导热性能的添加剂进行了汇总和对比分析;Huang等[22]将相变材料用于电池模组热管理研究,测试结果表明,10 C放电倍率下电池组最高温度可以下降18 ℃。近些年随着电动汽车对于动力系统的整体性能要求的不断提升,尤其是安全性能,实际在进行热管理系统的设计时,采用复合热管理系统,比如相变材料−空气散热、相变材料−液体散热等,提升整个系统的运行安全[23-25]。

本文以自然对流电池模组为对照组,在此基础上利用石蜡/石墨/AlN/环氧树脂复合相变材料作为传热介质开发相变材料热管理电池组,系统研究相变材料对于电池模组的散热性能影响机理。本文提出了一种相变材料/导热翅片复合热管理系统,即在相变材料模组的基础上,在电池组正负极处安装强化散热用低肋翅片,进一步对整个模组的正负极部位进行均温和散热,提升整个系统的热安全性。并通过室温(25 ℃)和高温(45 ℃)工况条件下对3种不同热管理方式的电池组分别进行0.5,1.0,1.5 C恒定放电倍率实验和充放电循环不间断测试,验证和评估3种热管理系统在阶段性和连续电化学反应时的控温和均温效果。此论文研究内容将极大提升三元化学体系动力锂电池的热安全性能,并为后续热管理系统的设计提供高度理论及数据支撑。

1 实验部分

1.1 实验材料

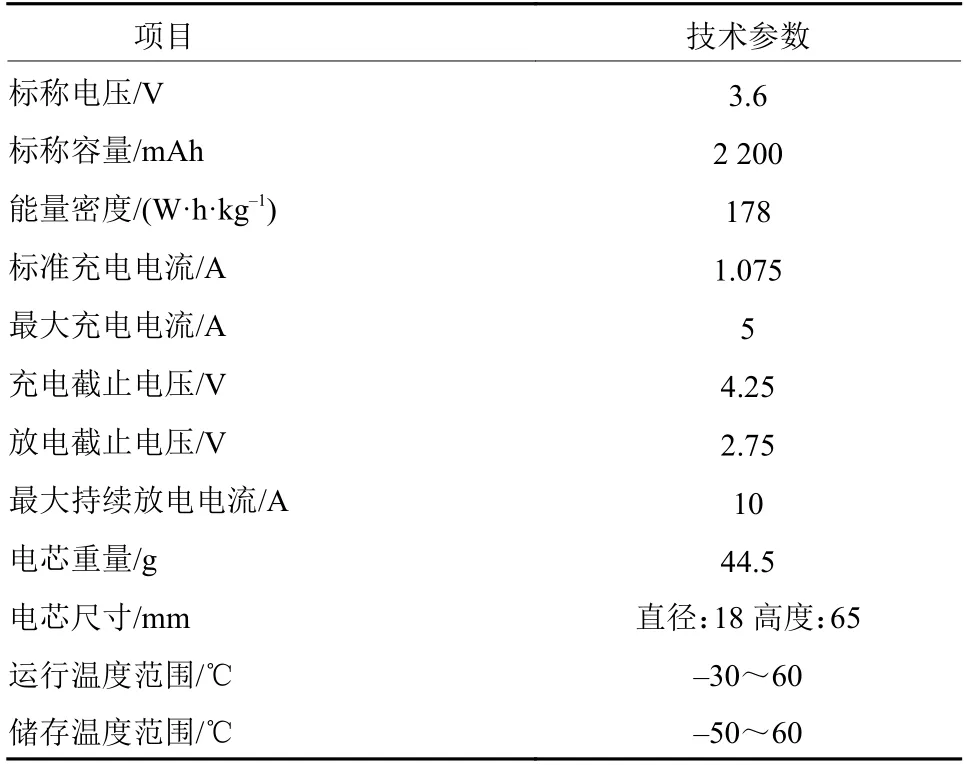

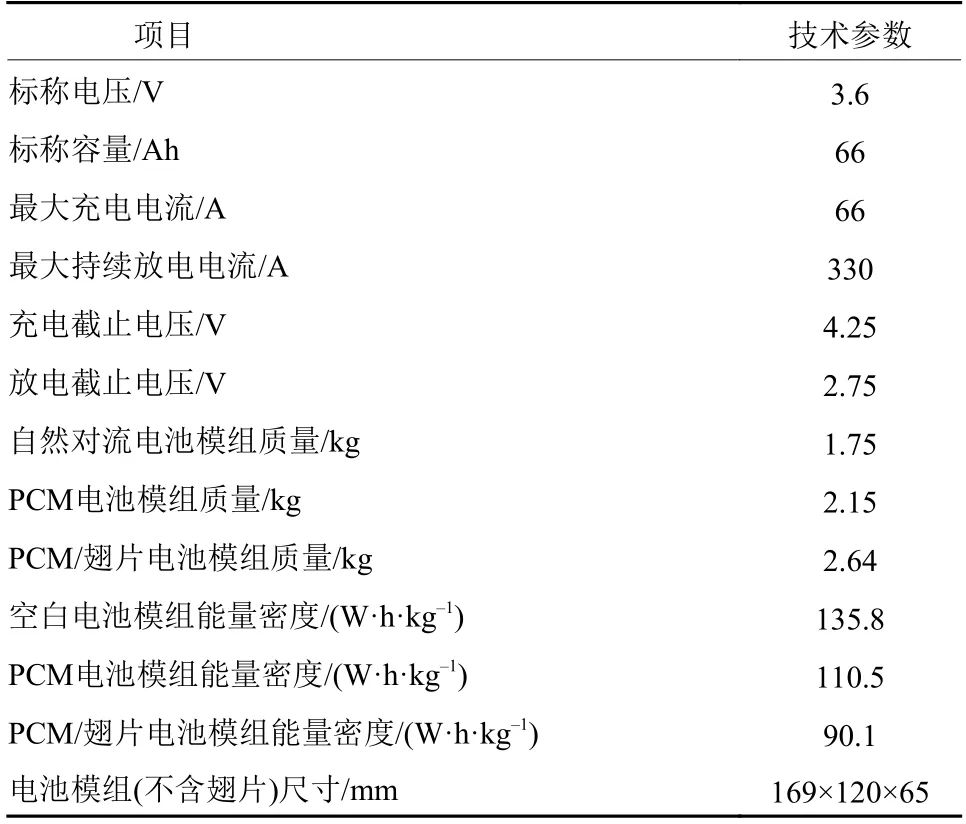

实验所用同一批电芯购置于深圳葆盛力科技有限公司,具体技术指标如表1所示。

表1 电芯的技术指标Table 1 Technical indicators of the cell

1.2 电池模组的组装过程

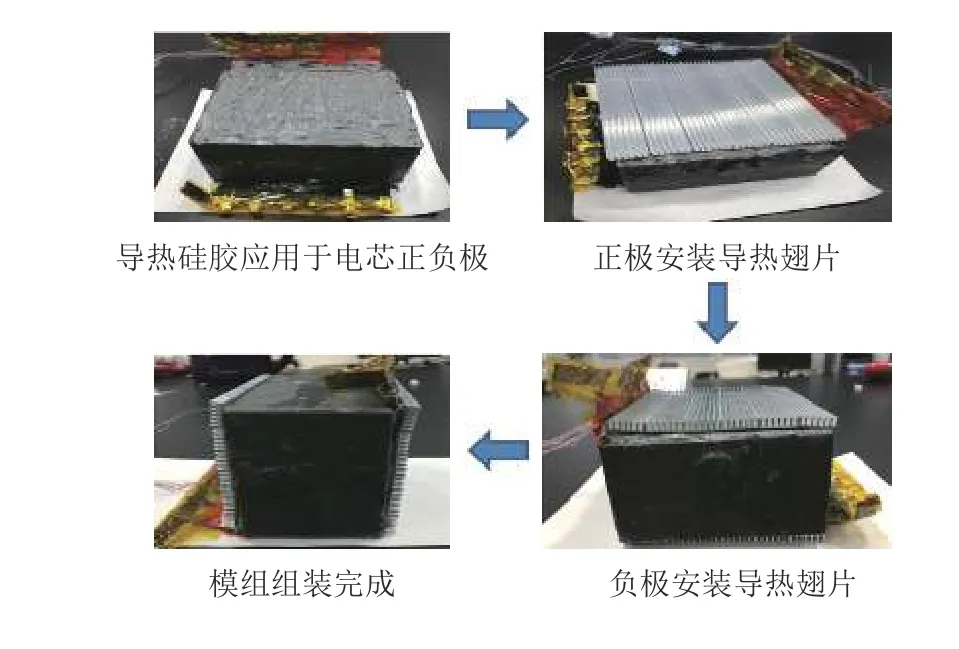

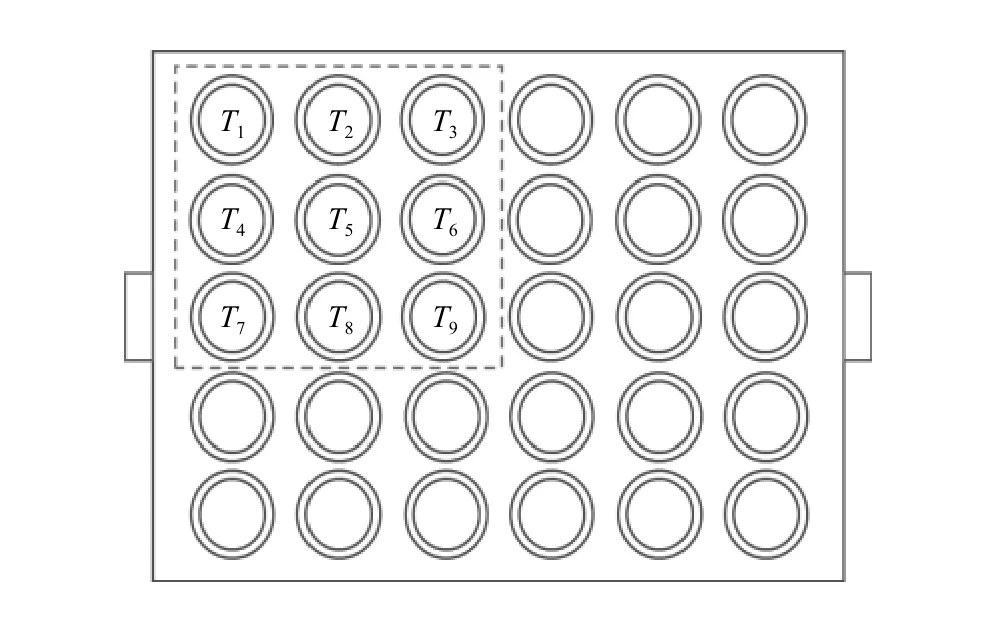

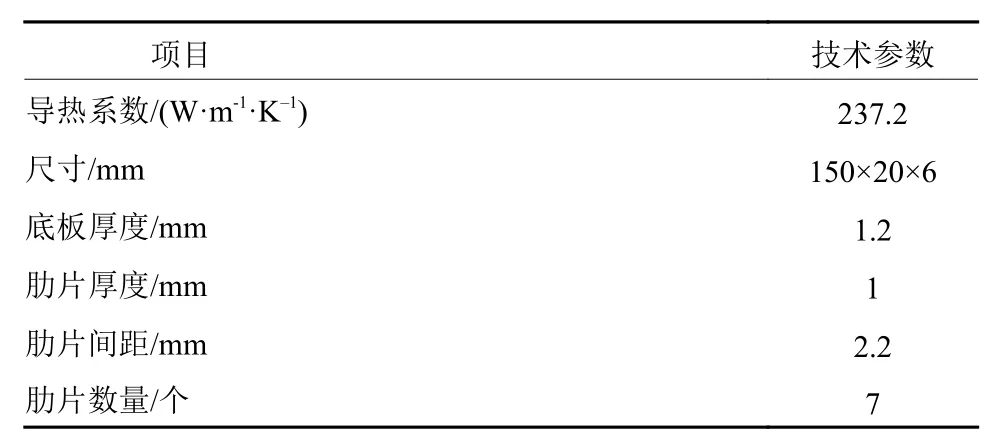

电池模组由30个进口18650型三元电芯并联组成,自然对流电池组的组装过程如下:(1) 对同一批电芯进行分容和一致性测试,选取30个一致性良好的电芯用于组装电池模组;(2) 在选取电芯的几何位置表面布置一条热电偶(OMEGA T型热电偶,误差±0.1 ℃),用于采集电芯充放电过程中的温度;(3) 将布有热电偶的电芯分别装在事先加工好的蜂窝状的导热绝缘外壳(阻燃等级:V-0;导热系数: 1.29 W/(m·K);体积电阻率:0.696 9×1011Ω·m),模块的孔径为18.5 mm,高度为65 mm;(4) 利用点焊机对电芯进行并联连接,为了防止正负极处电流过大,特焊接铜散热片进行分流。在上述模组的基础上,对导热绝缘外壳除了入口处的外表面进行密封,将已经制备好的熔融状态下的含20% AlN的石蜡/石墨/AlN/环氧树脂复合相变材料(熔点:47 ℃;相变潜热:116.61 J/g;导热系数:1.34 W/(m·K))通过导热绝缘外壳上的入口灌注进电池模组,需要注意的是在5 min最短时间内灌注完,并进行不同角度的轻微摇晃,确保液体PCM均匀流向模组的任何空隙,最后对入口进行密封。在相变材料模组的基础上,安装导热翅片,具体的安装过程如图1所示。基于对称原则,选取模组的1/4为温度测试区域,电池模组中热电偶的分布如图2所示。电池模组和所用铝散热翅片的技术规格参数分别如表2和表3所示。

图1 相变材料/散热翅片电池组的组装过程Fig.1 Assembly process of battery module adopting PCM coupling with low fins cooling system

图2 热电偶排布Fig.2 Arrangement of the thermocouples

1.3 测试原理

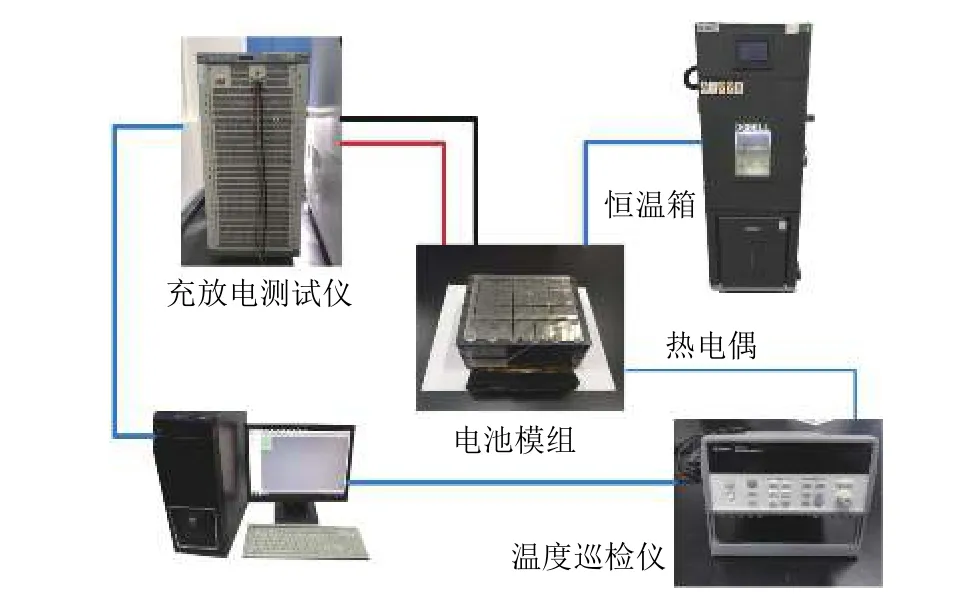

实验测试所用的设备包括一台BTH-80 C恒温箱,用于提供实验所涉及的室温和高温环境;一台50V120A-NTF充放电测试仪,用于对电池组进行正常的充放电和循环实验,并进行电压、电流、充放电容量等基础电化学性能检测;一台34970A型温度巡检仪,用于实时采集和监控电池模组充放电过程中的温度数据,采集间隙为1 s;一台装有测试软件的电脑,实验测试平台如图3所示。

表2 三元电池模组的技术规格参数Table 2 Technical parameters of the ternary power battery modules

表3 铝散热翅片的技术性能Table 3 Technical performance of Al heat-dissipation low fins

图3 测试实验平台Fig.3 Testing scheme of experiment platform

1.4 恒流充放电实验

将电池放置在对应温度定值运行的恒温箱中,待电池组各测温点温度差异在某一稳定的小范围内且均接近定值的温度时,在室温(25 ℃)和高温(45 ℃)两种工况下分别对电池组进行恒流恒压充电。具体充电过程为:先使用1 C恒流充电,待电压达到充电截止电压4.25 V时,结束恒流充电过程。然后开始恒压(4.25 V)充电过程,待截止电流达到7.2 A时,整个电池组充电完成。搁置30 min,待各测温点温度一致且均接近定制运行的温度时,分别对电池组进行不同倍率(0.5,1.0,1.5 C)的恒流放电测试,待放电截止电压为2.75 V时,放电结束。放电结束后,搁置至少20 min,使电池组完全冷却。

1.5 充放电循环实验

为了验证电池组持续充放电过程中的产热效应,电池组在室温和高温环境条件下,分别对3个具有不同散热方式的电池组进行充放电循环实验。一个充放电循环的具体操作流程为:(1) 搁置10 min;(2) 在特定的环境条件下对电池组进行1 C充电,整个充电过程包括恒流和恒压充电阶段。前者充电截止电压为4.25 V,后者充电截止电流为7.2 A;(3) 搁置30 min;(4) 对电池组分别进行1.0 C和1.5 C恒定倍率放电,放电截止电压为2.75 V;(5) 搁置20 min,一次充放电循环结束;(6) 充放电循环次数为3次。

2 结果与讨论

2.1 室温工况下不同放电倍率冷却效果对比

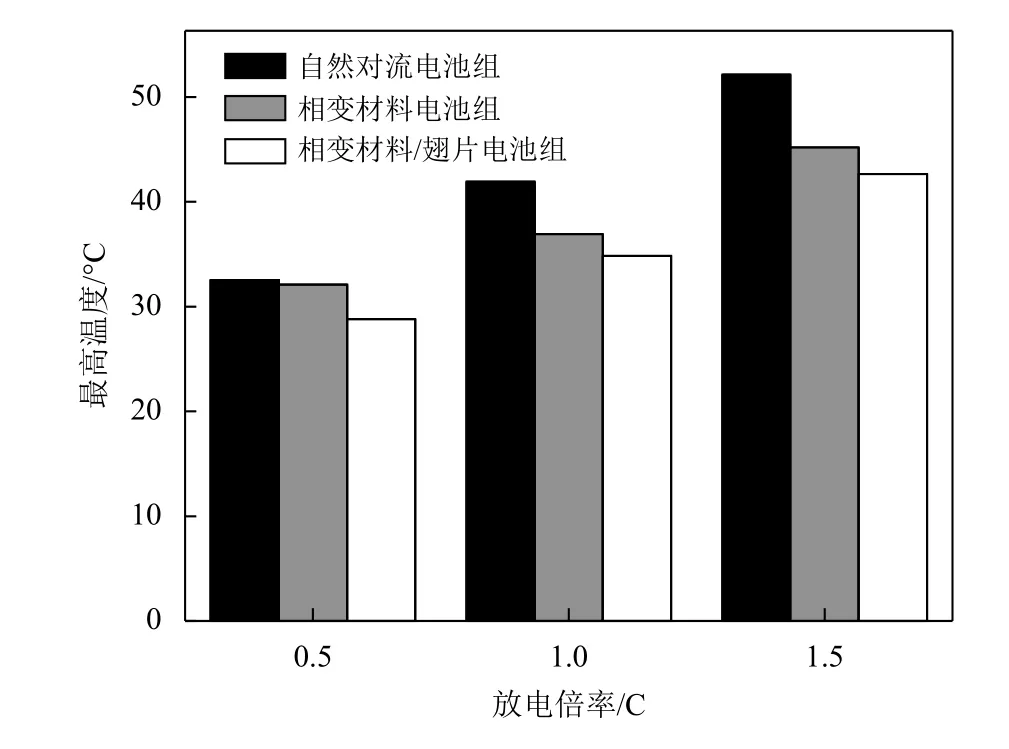

图4表明在室温环境条件下,0.5 C放电倍率下,PCM/翅片的最高温度达到最低值,为28.79 ℃,与自然对流和PCM冷却测试结果相比,分别降低13.0%和11.4%;随着放电电流的持续升高,PCM/翅片复合热管理方式依然将电池组的最高温度控制到最低值。当放电倍率为1.0 C时,PCM/翅片的最高温度分别减少7.08 ℃和2.07 ℃;当放电电流继续升高至将近100 A(1.5 C)时,PCM/翅片的最高温度分别下降9.51 ℃和2.54 ℃,主要原因在于PCM快速吸收了电池组产生的高温高热,而且电池模组强化散热翅片进一步将正负极处热量快速散热至周围环境中,使得电池组的最高温度快速降低,进而降低了电池模组的升温速率和产热效率,最终提升了电池组的运行安全。

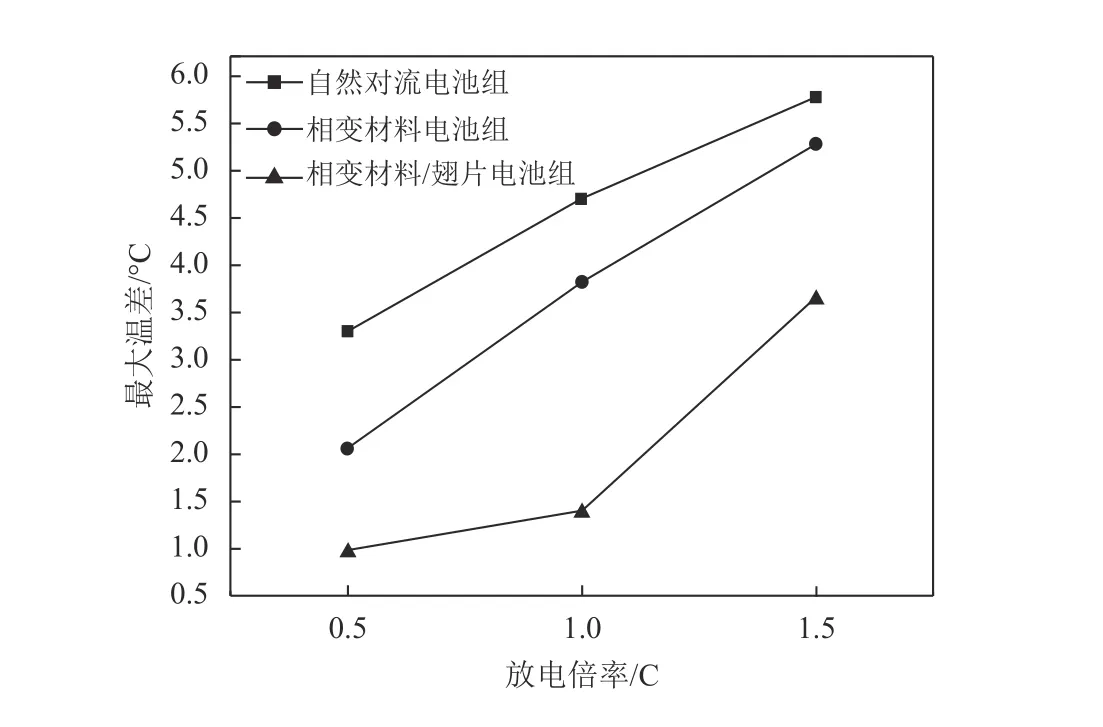

对于电池组而言,均衡温度比控制温度更加重要。图5表明当放电电流为0.5 C时,PCM/翅片电池模组的最大温差与其他两个电池模组相比,分别下降2.34 ℃和1.1 ℃;伴随着电流的增加,1.5 C恒定倍率放电实验时,PCM/翅片电池模组的最大温差与其他两个电池模组相比分别降低2.14 ℃和1.65 ℃。主要原因在于相变材料与每个电芯的侧面均匀接触使得电池模组的温度一致性得到提升,但是有了散热翅片的辅助,对于模组正负极处进行强化散热,整个电池组的温度分布更加均匀。

图4 多种散热方式下不同放电倍率最高温度对比(25 ℃)Fig.4 Comparison of the maximum temperature of power battery modules with different cooling systems at various discharge rates(25 ℃)

图5 多种散热方式下不同放电倍率温度一致性对比(25 ℃)Fig.5 Comparison of the temperature consistency of power battery modules with different cooling systems at various discharge rates(25 ℃)

2.2 室温工况下充放电循环散热效果对比

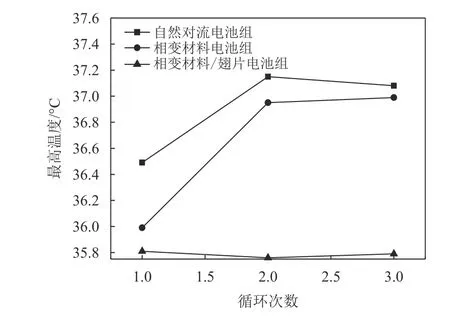

图6表明在室温工况下,随着电化学反应的不断进行,采用自然对流散热技术的电池组温升速率最高,采用相变材料散热技术的次之,相变材料已经使得电池组在充放电循环过程中的最高温度有所降低,但是相变材料耦合散热翅片复合热管理技术在相变材料测试结果基础上,电池组的温升速率大幅度降低,进行到第3次循环时,最高温度降低3.6%,达到35.79 ℃。结果表明,在电池组持续进行电化学反应时,在循环的中后期,相变材料和散热翅片共同作用使得电池模组的产热速率下降,有利于使得电池组摆脱周围持续的高温环境,进一步提升其安全性能、电化学性能和服役寿命。

图6 1.0 C充放电循环温升速率对比(25 ℃)Fig.6 Contrast of temperature rising rate under 1.0 C chargedischarge cycle condition(25 ℃)

图7关注的是充放电循环时的温度一致性分布,室温条件下当放电电流较小时,电池组的产热量及温升速率相对比较慢,此时仅仅自然冷却电池组就可以将电池组的最高温差控制在4 ℃以内,而相变材料的加入进一步优化了温度一致性,最大温差进一步降低至3.6 ℃以内,散热翅片的安装使得电池组正负极处与散热片进行热传导,并与周围环境进行热对流,拉平了整个电池组的温度,最终电池组最大温差指标维持在2.7 ℃以内。尤其电池组在持续爬坡、大电流放电等特殊工况运行时,电池组的温度一致性分布尤为重要,进而使电池组内每个电芯的散热边界条件一致,有助于整个电池模组热安全性能、续驶里程、服役性能等性能的提升。

图7 1.0 C充放电循环温度一致性对比(25 ℃)Fig.7 Comparison of the temperature uniformity under 1.0 C charge-discharge cycle condition(25 ℃)

图8研究了大电流(将近100 A)放电情况下,电池组充放电循环时温度的变化规律,结果表明随着放电电流的增加,采用空气作为散热介质的电池组最高温升达到9.18 ℃,在实际应用时,温差过大导致的温度分布严重不均匀将直接影响电池组乃至新能源汽车的综合性能,尤其是安全性能。而采用相变材料散热技术的电池组即使在循环结束后最大温差持续降低至5.71 ℃,维持在6 ℃以内,但是仍然超过了电池组一致性指标5 ℃以内范围。有了散热翅片与相变材料的共同参与,电池组的温度得到了有效的控制,维持在43 ℃以内,最大温差维持在4 ℃以内。测试结果无疑对于电池组后续热管理系统的设计提供设计依据及理论指导,加速三元电池组在实际推广应用时的产业化。

图8 1.5 C充放电循环产热性能比较(25 ℃)Fig.8 Comparative analysis of heat generation properties under 1.5 C charge-discharge cycle(25 ℃)

2.3 高温工况下不同放电倍率散热效果对比

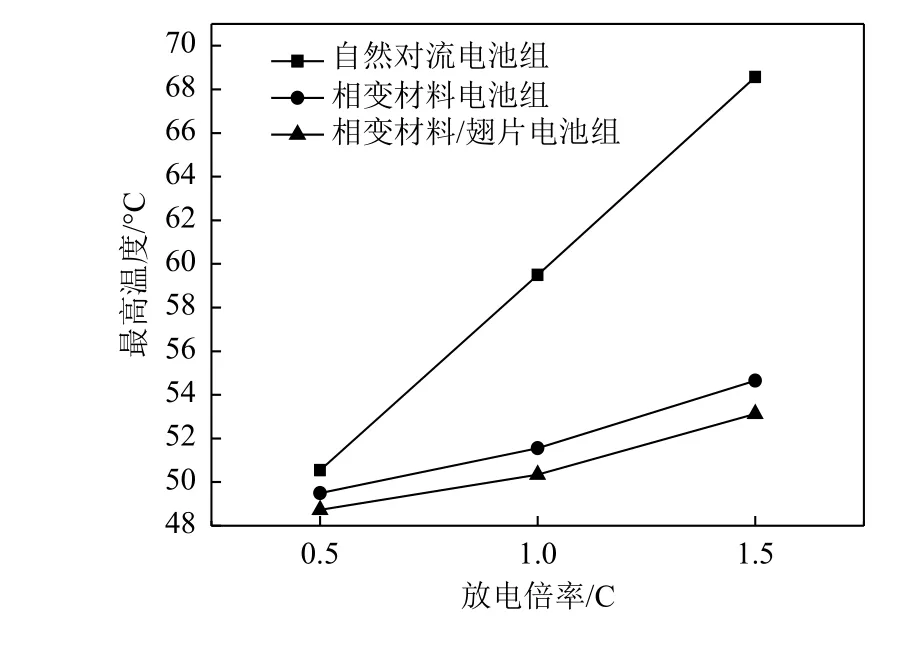

图9表明随着环境温度的升高,即使在不同的放电电流下,3种不同热管理技术的电池模组表现出和室温环境相同的变化趋势。对于3.6 V/66 Ah的电池模组,自然对流散热方式已经远远不能满足电池组的散热需求,当放电倍率为1.5 C时,最高温度为68.56 ℃,最大温差达到6.83 ℃,远远超过了电池模组温度一致性(5 ℃以内)的指标。而PCM散热方式可以有效的控制电池组运行的最高温度,并保持良好的温度一致性,即使在将近100 A(1.5 C)放电电流下,最大温差降低为2.7 ℃(见表4)。而散热翅片的加入使得整个相变材料电池组的产热速率和温升梯度得到了进一步的降低,将电池模组的最大温差控制在2 ℃以内,极大地均衡了电池模组内所有电芯的放电温度并提升温度一致性。

图9 多种热管理方式下电池模组不同放电电流的最高温度对比(45 ℃)Fig.9 Contrast study of the maximum temperature of power battery modules installing different cooling systems with different discharge current (45 ℃)

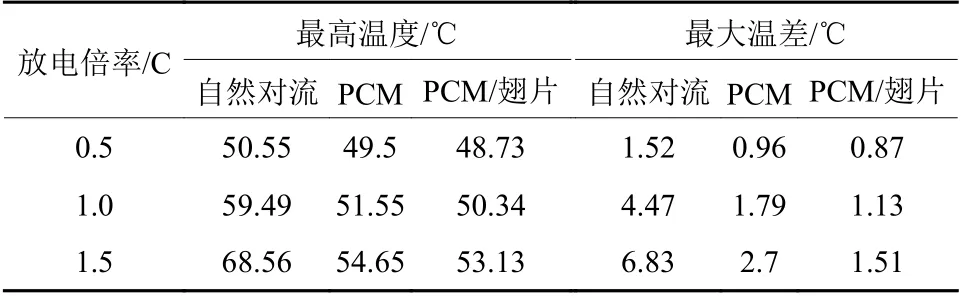

表4 不同散热方式下电池模组温度随着放电电流的变化规律(45 ℃)Table 4 Variations principle of battery module temperature with discharge current adopting different heat dissipation modes(45 ℃)

2.4 高温工况下充放电循环冷却效果对比

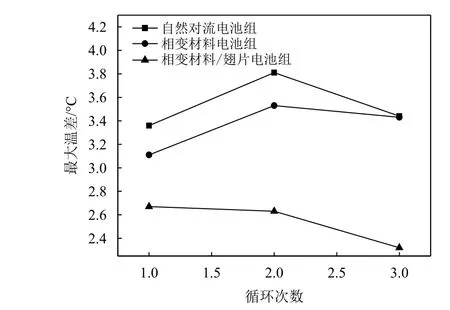

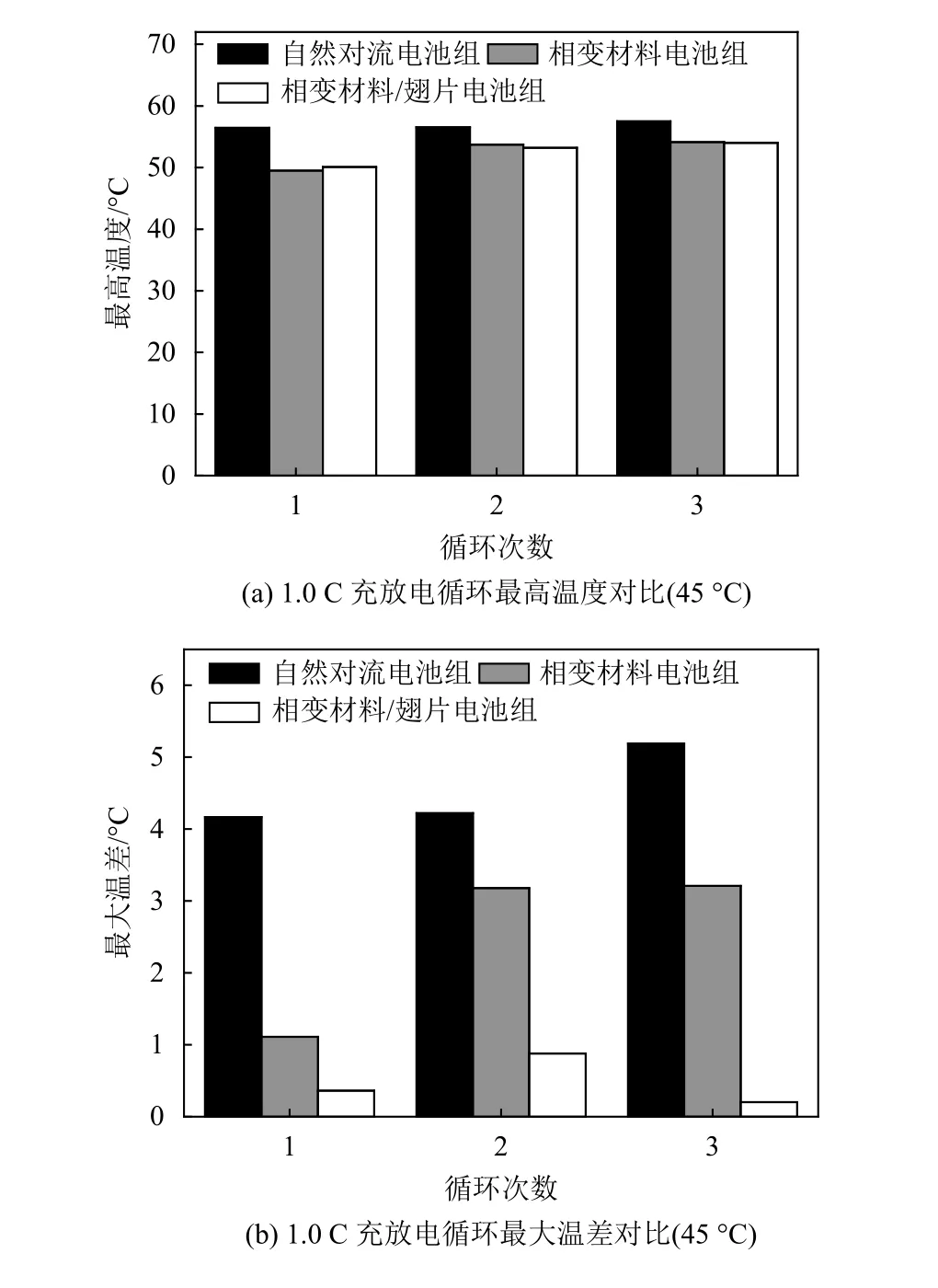

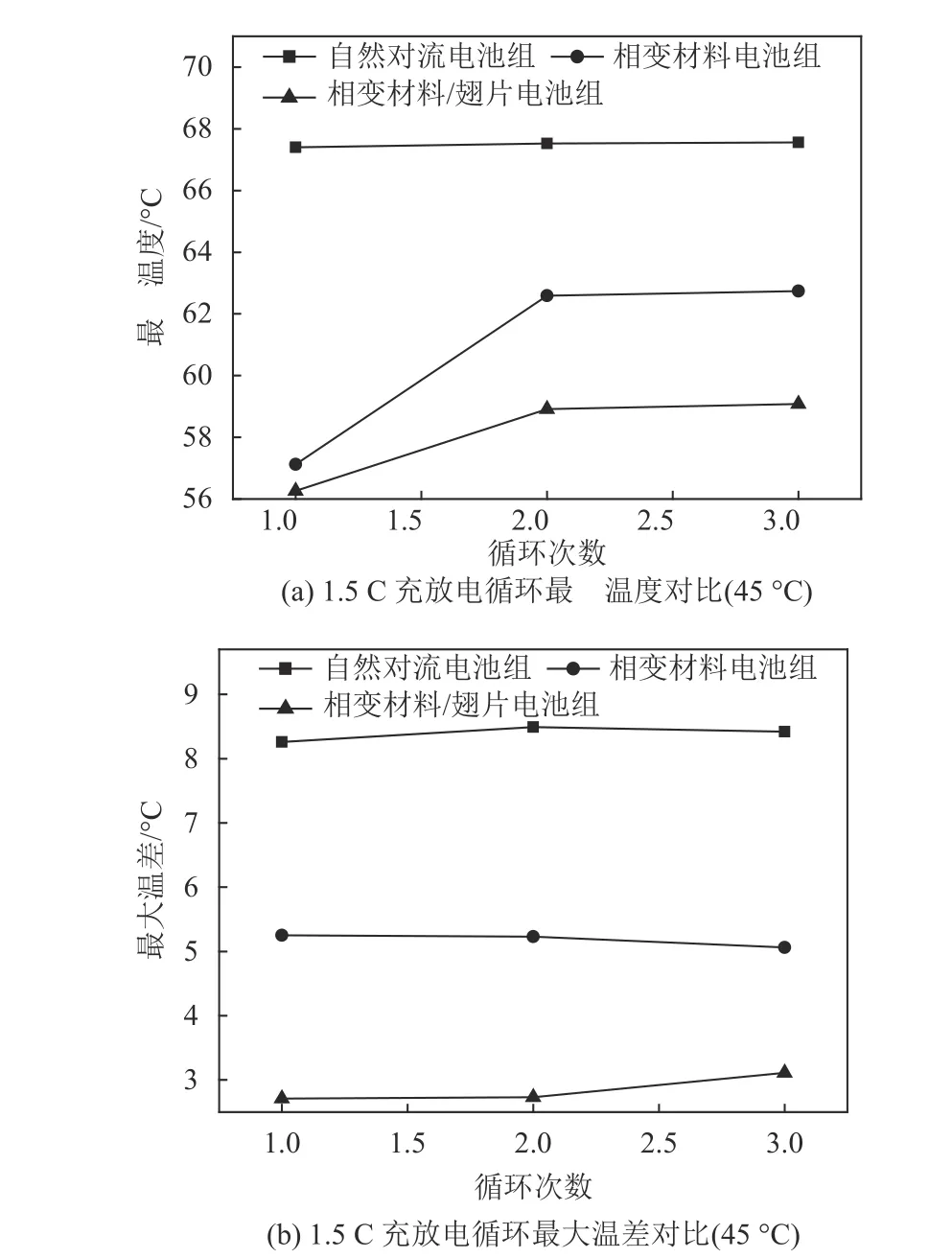

图10和图11分别分析了高温试验条件下,放电倍率分别是1.0 C和1.5 C时充放电循环过程中的温度变化规律。图10测试结果表明第3次循环(1.0 C放电)结束后自然对流电池组最高温差达到5.19 ℃,而相变材料散热电池组最大温差达到3.21 ℃,相变材料/翅片的电池模组温度分布更加一致均匀,在整个循环过程中最大温差一致维持在1 ℃以内。对于电化学反应过程中的温度变化,相变材料/翅片电池模组循环结束时的最高温度与自然对流相比,降低了3.5 ℃。当放电倍率增加至1.5 C时,循环结束后相变材料/翅片电池模组温度最大值为59.08 ℃,与自然对流和相变材料电池模组相比,分别降低8.48 ℃和3.66 ℃,均衡温度方面,相变材料/翅片电池模组与自然对流和相变材料电池模组相比,最大温差分别降低5.31 ℃和1.95 ℃,达到3.11 ℃。散热翅片充分发挥了积极的强化传热作用,将电池产热量的核心部位正负极处的高温高热及时地与周围环境热交换,电池模组侧面通过相变材料吸收产生热量,这样使得电池组全方位地进行高效率散热,最终使得安全性大幅度提升,主要表现在升温速率及温度分布一致性的技术指标。

图10 1.0 C充放电循环最高温度和最大温差(45 ℃)Fig.10 Maximum temperature and maximum temperature difference of 1.0 C cycle at higher temperature(45 ℃)

2.5 相变材料/导热翅片散热系统随着放电电流的变化散热规律

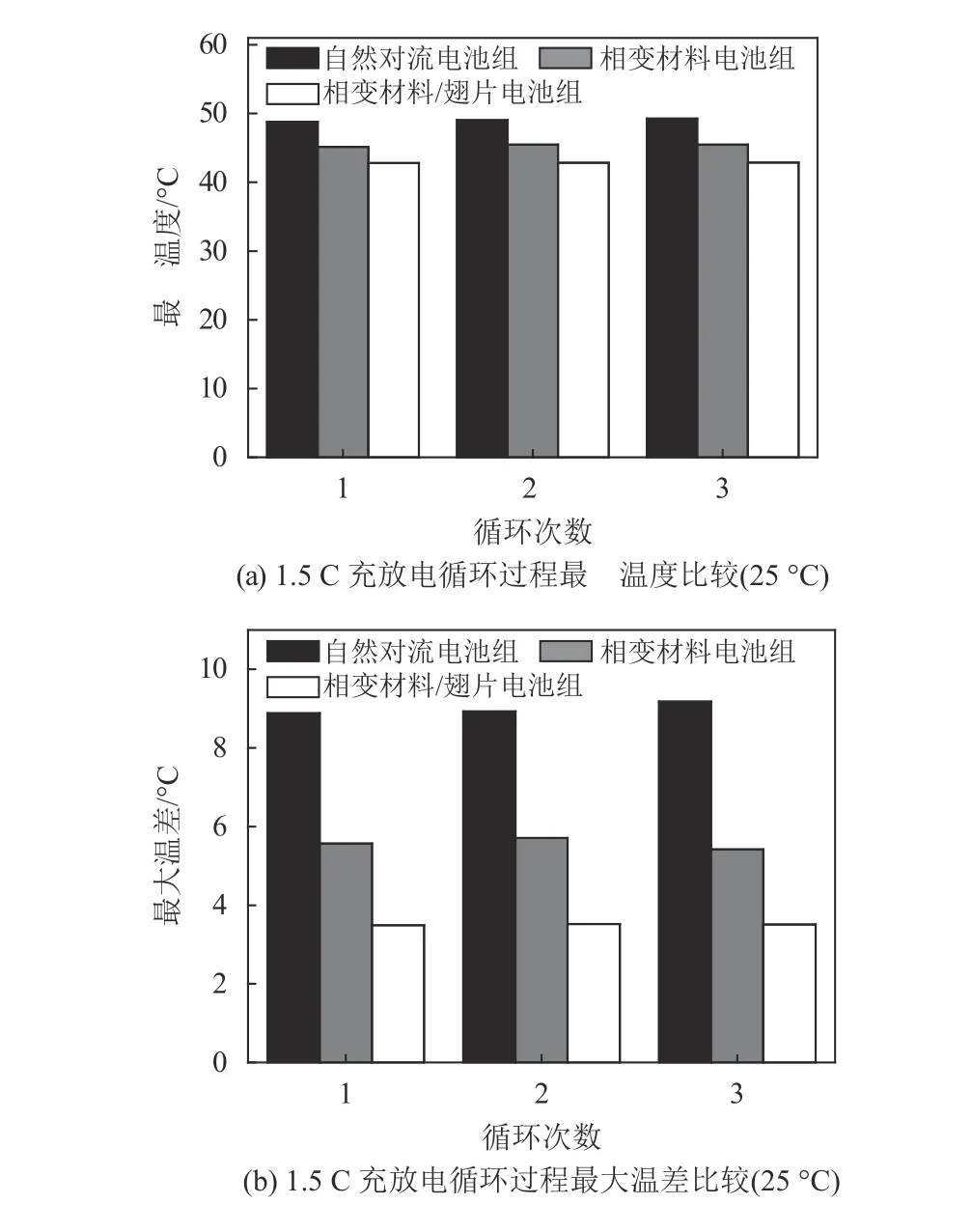

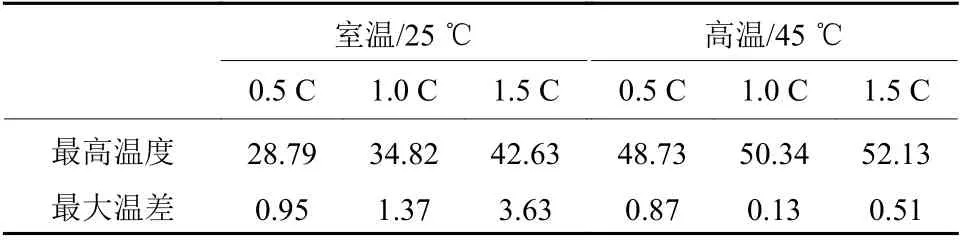

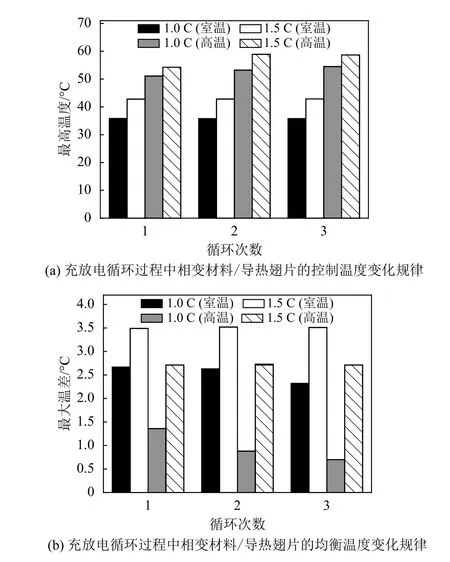

在室温(25 ℃)和高温(45 ℃)实验环境条件下,随着放电电流的增加,相变材料耦合导热翅片复合热管理系统的控温和均温变化规律具体如表5和图12所示。

表5表明在室温条件下,随着放电电流的上升,1.5 C(将近100 A)高放电倍率下最高温度达到42.63 ℃,相变材料/导热翅片复合热管理系统可以有效地控制电池组的最高温度,使其维持在安全运行温度范围内。当实验环境条件升至高温45 ℃时,控制温度的同时可以合理有效均衡电池组内每个电芯的最高温度,使最大温差维持在1.0 ℃以内。均衡性能在室温和高温充放电循环过程中表现得尤为显著,具体如图12所示,即使在高温恶劣环境条件下当放电电流将近100 A(1.5 C)时,电池组的最大温差依然维持在5 ℃以内,满足电池组均温性能的散热指标。因此相变材料耦合导热翅片复合冷却系统应用在动力电池模组中,可以强化散热效率,有效提升动力电池模组的热安全性能,从而提升续驶里程及服役寿命。

图11 1.5 C充放电循环最高温度和最大温差(45 ℃)Fig.11 Maximum temperature and maximum temperature difference of 1.5 C cycle at higher temperature(45 ℃)

表5 不同放电电流下相变材料/导热翅片的控温和均温效果对比Table 5 Comparison of controlling and balancing temperature effect of battery module employing PCM/low fins composite cooling technology at various discharge rates

3 结论

本文主要研究自然对流、相变材料和相变材料/翅片3种不同的热管理系统对于同样技术规格的18650电池模组的传热规律影响。进而将电池模组在室温(25 ℃)、高温(45 ℃)2种环境条件下分别进行0.5,1.0,1.5 C恒定放电倍率实验和充放电循环测试,对不同工作温度、不同放电倍率、不同散热方式电池组的温升速率及产热速率进行了对比分析,所得结论如下。

图12 充放电循环过程中相变材料/导热翅片的控温和均温变化规律Fig.12 Variations regulations of controlling and balancing temperature effect of battery module employing PCM/low fins composite cooling technology during the chargedischarge cycles process

(1) 文章所涉及的3种热管理技术中,相变材料/导热翅片复合热管理系统可以实现高效的温度控制,高温45 ℃条件下,1.5 C放电时最高温度达到53.13 ℃,与自然对流电池组相比,降低15.43 ℃;1.5 C充放电循环结束时,与其他2种散热方式相比,最高温度分别下降8.48 ℃和3.66 ℃。

(2) 相变材料/导热翅片在控制电池组最高温度的同时,具有良好的均衡温度的能力。尤其是在高温实验条件下的大电流放电及充放电循环实验进程中,散热效果尤为显著,45 ℃下1.5 C放电时最大温差仅为1.51 ℃,即使在将近100 A(1.5 C)大电流放电循环结束后最大温差仍可维持在3.11 ℃,满足动力电池组最大温差5 ℃以内的散热需求。

(3) 相变材料耦合导热翅片复合热管理技术由于具有高效快速的降温及均温优势,显著提升整个动力电池模组乃至新能源汽车整车的热安全性,尤其是目前主流的三元化学体系动力电池模组,势必在未来动力电池组热管理发展领域具有良好的应用前景。