四氟化硅生产工艺研究进展

王喜恒,孙文哲,张 玲

(上海海事大学商船学院,上海201306)

近年来,由于人工智能行业以及半导体等行业的发展,硅相关产业的研究日趋成为影响世界发展的重要领域。四氟化硅(SiF4)作为半导体与光纤加工应用中所使用的一种电子专用气体,是有机硅化物的合成材料,常作为硅基半导体器件生产过程中所采用的离子注入法中的一种重要成分。四氟化硅还可用于处理干燥混凝土部件,能很好地改进其防水性、耐腐蚀性和耐磨性;还可提高结晶分子筛的憎水性能;以及生产高分散性的硅酸和氢氟酸、生产原硅酸酯、制备高质量的硅、制造用于光电池的无定形硅、制造硅烷等,并且可作为一种蚀刻介质用于半导体工业的含硅材料上[1],还可用于硅的外延生长、非晶硅膜生成和等离子刻蚀等。由于四氟化硅的高附加值,并随着硅基产业的发展,其具有广阔的市场前景。

四氟化硅生产工艺的研究起初源于欧美等发达国家,中国对于四氟化硅的研究尚处于发展阶段。国外生产四氟化硅的厂家有:美国联合化学公司、美国普莱克斯公司、美国空气产品公司,日本的三井化学公司、昭和电工化学公司和中央硝子公司,意大利的EniChem公司和南非的BOC公司等[2]。近年来国内四氟化硅的生产工艺在向自主化研究发展,主要生产厂家有:天津赛美特特种气体有限公司、北京华科微能特种气体有限公司、北京绿菱气体科技有限公司、广州谱源气体有限公司等[3]。

1 四氟化硅物化参数

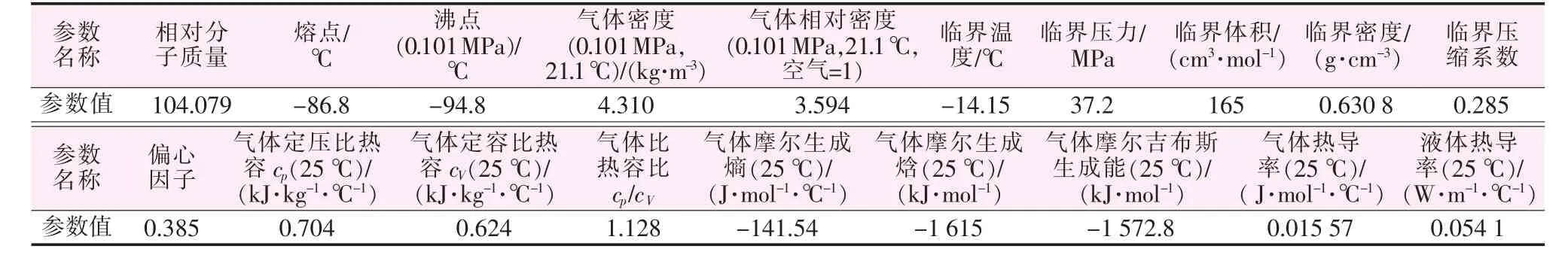

SiF4在常温下为无色、有毒、有刺激性臭味气体,可与碱性物质反应,且在潮湿空气中会产生浓烟,生成硅氧化物和氟化氢。此外SiF4溶于乙醇、硝酸、醚、氢氟酸等,且与大部分含有水汽的材料反应生成极度易燃的氢气[4],SiF4的物化参数见表 1[5]。

表1 SiF4物化参数

2 四氟化硅合成工艺

目前所公开的关于四氟化硅合成工艺的技术有:含Si源物质与含F基团物质合成法、氟硅酸盐热解法、氟硅酸法、硫酸法。

2.1 含Si源物质与含F基团物质合成法

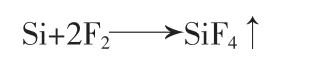

氟作为一种非常活泼的化学元素,能与多种元素构成化合物,对金属具有腐蚀性,且诸多非金属物质能与氟气发生化学反应。根据氟气的化学性质,由N.Shinsuke等[6]提出Si可与含氟基团物质进行反应合成SiF4。其中可采用高纯度单质硅与氟气直接反应,其反应方程式如下:

由于氟气含有剧毒,对于工业化生产要求较高,对生产操作人员有伤害,且纯度较高的氟气制备困难,从而造成生产成本增加,所以不适于工业化生产。

杨建松等[7]介绍了一种以氟化物和硅源粉末为原料制备四氟化硅的方法,生产的粗四氟化硅通过脱轻塔除去氮气、氧气、二氧化碳,脱轻塔的底部液相物料通入脱重塔,在-20~80℃的温度下将水分和氟化氢从塔底除去,四氟化硅气体通过塔顶排除,然后将塔顶排出的四氟化硅气体通过三级吸附塔,吸附塔内装有活性炭,以吸附除去六氟二甲基硅醚,从而得到纯度在99.5%以上的四氟化硅气体,此种方法虽可制得高纯度的四氟化硅气体,但是其除杂工艺复杂,增加了工业生产成本,且粗制四氟化硅收率不高,影响后续产量。

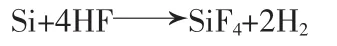

蒋玉贵等[8]介绍了一种将含硅物质与含氟物质混合进行反应的方法,该方法是以银、钴、锰、锡、铈的金属氧化物为催化剂,对SiO2与NF3或与F2的混合反应进行催化,从而制得粗品 Mn(SiF6)p或 Mn(HSiF6)q,然后热分解得到纯化的四氟化硅气体。该方法引入的气体杂质氟化氢和(SiF3)2O含量极低,安全性高,且产生较少的废酸和废渣,但是该方法对于催化剂的使用要求严格,且催化剂残余物未得到回收利用。N.Shinsuke等[6]介绍了一种在250℃及以上高温下由Si与HF反应,从而合成SiF4的方法,其反应方程式如下:

其中杂质HF由固体NaF吸附,然后通过冷冻法提纯四氟化硅气体。该方法耗能低,转换率高,能得到高纯度SiF4,但该方法原料成本高,除杂工序复杂,对设备耐腐蚀要求高。

张月和等[9]介绍了一种以液态氟化氢与硅源在浓硫酸作用下合成四氟化硅的方法,该方法首先将硅源与浓硫酸混合均匀,向其中加入液态氟化氢,从而降低氟化氢挥发程度,从而制得纯度在96%以上的SiF4。

S·布萨拉普等[1]介绍了一种在硅源存在下,酸消解碱金属或碱土金属和铝的氟化物盐,生产硅烷,再通过酸消解硅烷生产的副产物来联产SiF4的方法,其反应方程式如下:

2.2 氟硅酸盐热解法

氟硅酸盐热解法是通过高温分解金属氟硅酸盐,如Na2SiF6、BaSiF6、CaSiF6、K2SiF6等,制得 SiF4。 而氟硅酸盐可通过磷肥行业副产物氟硅酸制得,再通过热解制得SiF4,从而降低合成SiF4的原料成本,且环保高效。

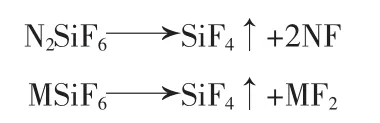

百武宏之等[10]最早对氟硅酸盐热解制SiF4提出具体实施方案,该方案预先对氟硅酸盐进行热处理,获得干燥后的氟硅酸盐,再进行热解制得SiF4,从而提高SiF4的收率及纯度。该反应方程式如下(其中N、M为金属元素):

若氟硅酸盐未进行热处理脱水干燥,则会发生如下反应:

苗延军等[11]介绍了一种热解氟硅酸盐制备高纯度SiF4的方法,该方法将磷肥副产物氟硅酸盐在200~400℃下热解制得气态SiF4粗产品;将SiF4粗产品冷却到50~100℃后,经过过滤器除去粉尘后送入洗涤塔,通过93%~98%浓硫酸洗涤除去四氟化硅中所含的水分及杂质,得到纯度大于99.999%的SiF4产品。

李世江等[12]介绍了一种利用氟硅酸与电石灰制备四氟化硅联产氟化钙的方法,该方法通过电石灰在5~100℃下与盐酸反应制备氯化钙溶液,再将氯化钙溶液浓缩至质量分数为40%~60%后与氟硅酸溶液反应制备氟硅酸钙,最后通过热解氟硅酸钙制备SiF4气体。该方法通过低附加值的电石灰制备出高附加值的SiF4,实现了资源的再利用。

张越强等[13]提出一种热解BaSiF6制取 SiF4的方法,该方法通过对干燥后的BaSiF6在100℃的真空环境下进行烘干,再将温度上升到200℃进行热分解。该方法对于热解BaSiF6温度的要求比热解Na2SiF6要低,从而对于能源的消耗要低许多。J.Zachara等[14]对不同氟硅酸盐的热解所需温度及其产物作了对比及归纳,如表2所示。

表2 氟硅酸盐分解温度及其产物

根据表2可以判断出不同氟硅酸盐热解所需温度及其副产物,从而根据具体制备要求改善工艺生产情况,在节约能源的同时使得收率最大化。

2.3 氟硅酸法

氟硅酸作为磷肥行业副产物,若直接作为生产SiF4气体的原料,跳过生成氟硅酸盐的过程,对氟硅酸进行热解,其反应方程式如下:

由于氟硅酸化学性质不稳定,且具有腐蚀性,受热分解出的HF气体具有毒性,对于人体的危害极大,从而通过氟硅酸热解制得SiF4对于工艺要求极其严格,且氟硅酸会对设备造成腐蚀破坏,对于工业化生产可行性低。

黄忠等[16]提出了一种由溶剂萃取法处理稀氟硅酸制备无水氟化氢联产四氟化硅的方法,该方法采用向稀氟硅酸溶液中加入体积比为(0.2~1.2)∶1的叔胺和非极性有机溶剂的混合溶液,其中混合有机溶剂与稀氟硅酸的体积比为(2~3)∶1,稀氟硅酸的质量分数为5%~8%。在一定的温度(40~90℃)下有机溶剂萃取氟硅酸后体系分层,得到有机相和水相,分离除去下层水相,得到氟硅酸有机相,再加热氟硅酸有机相(温度为110~130℃,体系压力为-0.04~-0.02 MPa),脱除有机相中残存的水分,将脱除水分的氟硅酸有机相加热至沸腾温度(170~220℃,体系压力为-0.03~-0.01 MPa),进行热分解得到无水氟化氢和四氟化硅的混合气体,再生回收有机相反循环利用。

氟硅酸法生产四氟化硅工艺流程简单,易操作,其中有机相溶剂可实现循环使用,且氟硅酸在有机溶剂中稳定,得到的混合气体通过分离便可得到高纯度的SiF4以及无水氟化氢,得到的都是具有高附加值的产物,且该方法对于工业化生产提供了可实行方案。

2.4 硫酸法

硫酸法制取SiF4具体包括萤石—浓硫酸法、氟硅酸—硫酸法、氟硅酸盐—浓硫酸法。

2.4.1 萤石—浓硫酸法

萤石作为一种矿物,其主要成分为CaF2,萤石—浓硫酸法是工业上最早采用的制备SiF4的方法,工艺成熟、原料成本低、生产工艺简单,对于设备的耐腐蚀等性能要求不高,且收率稳定,其化学反应方程式如下:

但对医院来说,所有医疗设备维保均直接挂钩医疗质量安全和医院财务支出,但胡子眉毛一把抓显然不容易实现,因此,省医院的首步思路是,抓重点、抓关键、抓核心。首先对大型进口医疗设备实现规范售后服务。但单一省医院与厂商谈判并不占长久优势,试行以后,医院马上通过广东省卫生经济学会医学装备委员会的力量,团结同行业的力量,大家一起进行了推广。

盐田英司等[17]介绍了一种利用SiO2质量分数在1%~30%的低品位萤石为原料,与浓硫酸在100~300℃下反应最终制得SiF4和HF。而多贺俊幸等[18]采用的是高剂量的HF与萤石在10~200℃下反应,得到以SiF4为主的混合气体,通过冷却法提纯SiF4。

虽然萤石—浓硫酸法工艺成熟,已实现工业连续化生产,但是萤石作为一种矿物战略性物资,其开采会受到限制,从工业生产考虑,其作为原料在今后会造成生产成本的上升。

应盛荣等[19]介绍了一种利用含氟化钙废料制备氟化氢和四氟化硅的方法,该方法通过含氟化钙废料与氟硅酸反应生成氟硅酸钙及氢氟酸,而氢氟酸可与废料中的二氧化硅反应生成氟硅酸,此处可实现废料中物质的有效转化,之后将氟硅酸钙与浓硫酸反应制得氟化氢气体、四氟化硅气体及硫酸钙固体。该方法可实现各工艺之间的循环,实现工业化连续性生产,将废料转化为高附加值的产物,符合可持续发展理念。

2.4.2 氟硅酸—硫酸法

氟硅酸—硫酸法主要通过一定质量分数的氟硅酸与浓硫酸混合,在高温、负压状态下制备SiF4,后通过浓硫酸洗涤[3]。

A.Guido等[20]介绍了一种利用氟硅酸和浓硫酸反应,且浓硫酸可作为脱水剂循环使用的方法。其反应方程式如下:

石平湘等[21]介绍了一种生产SiF4的方法。二氧化硅、 氟硅酸及浓硫酸按质量比为 1∶(10~15)∶(38~42)进行反应,产生的粗制SiF4再经过气液分离、浓硫酸干燥及分子筛吸附处理得到高纯度SiF4。该方法先对废硫酸进行水蒸气蒸馏,而后将硫酸通入SiF4的生产和提纯工序中,实现硫酸的循环利用。

李世江等[22]介绍了一种利用氟硅酸生产无水氟化氢和四氟化硅的方法,该方法将氟硅酸溶液与硫酸钠在常温下反应生成氟硅酸钠和稀硫酸,经过滤、浓缩稀硫酸获得浓硫酸,之后与滤饼氟硅酸钠软膏混合加入预反应器中,在50~200℃下反应生成四氟化硅气体。该方法通过对产物稀硫酸的浓缩制得浓硫酸,进而参与下一步的反应,能实现对原料成本的控制。

氟硅酸—硫酸法的原料氟硅酸可从磷肥行业副产物中得到,从而实现资源再利用,且对于工业化生产成本而言相对低廉。但是氟硅酸的化学性质不稳定,对于其工业生产中的运输及储存而言具有一定难度,故而将氟硅酸转化为氟硅酸盐,再采用氟硅酸盐—硫酸法制备SiF4,对于工业生产具有可行性。

2.4.3 氟硅酸盐—硫酸法

原田功等[23]介绍了一种由浓硫酸与H2SiF6或氟硅酸盐反应制备SiF4的方法。该方法对浓硫酸在50~150℃下进行惰性气体鼓泡,以降低硫酸中二氧化碳的含量,从而制得高纯度的SiF4。

苗延军等[24]介绍了一种氟硅酸钠与浓硫酸按物质的量比为1∶1加入回转窑反应器中制备SiF4的方法。该方法可降低反应对设备的腐蚀程度,生产过程环保节能,制得的SiF4纯度较高。

旷戈等[25]介绍了一种利用氟硅酸钠、二氧化硅和浓硫酸制备SiF4的方法,该方法先将氟硅酸钠与二氧化硅进行预热处理,再将干燥的混合料送入反应器中,喷入预热温度在70~180℃的浓硫酸进行反应制备SiF4气体。

闫静伟等[26]介绍了一种以氟硅酸钠为原料生产SiF4的方法,该方法将质量分数为80%~85%的浓硫酸与石英砂混合后搅拌形成浆料,在搅拌过程中通入氮气并将氟硅酸钠加入至反应釜内,加热进行反应制得四氟化硅气体与氟化氢气体,其中氟化氢气体与石英砂进一步反应,从而生成四氟化硅气体。该方法对氟化氢进行反复利用,且SiF4的收率能得到进一步的提高,生产成本降低。

3 结论与展望

随着电子信息行业的飞速发展,对于硅基材料的需求也日益增强。基于硅及其衍生物所制备的新型材料广泛应用于电子、航空、军事领域,而SiF4作为生产多晶硅及其衍生物的原料,国际社会对于其研究也更为深入,各方都在努力寻找制备SiF4更为环保、高效且适合工业生产的制备工艺流程。SiF4先进的制备工艺一直掌握在发达国家手中,中国硅行业起步较晚,但是近几年中国对SiF4的制备工艺一直在进行探索,也取得了丰富的研究成果。

对比上文所述方法可知,SiF4制备工艺的研究偏向利用磷肥副产物为生产原料以降低生产成本,优化提纯工艺以提高SiF4收率,精简工艺流程以适应工业化生产。因此,对于SiF4制备工艺的研究需向着环保、节能、高效的方向发展。随着对SiF4的需求愈加增大,应对其制备工艺进行更加深入的研究,以适应市场需求以及促进行业发展。