进气道整流罩全尺度动态分离试验研究

朱国祥, 王 磊,*, 苑朝凯, 王 春

(1. 北京空天技术研究所, 北京 100074; 2. 中国科学院力学研究所 高温气体动力学国家重点实验室, 北京 100190)

0 引 言

多体分离(包括机弹分离、整流罩分离、级间分离等)预测是飞行器设计研究的热点问题。分离过程直接关系到飞行器安全,非常关键。为避免低马赫数飞行时高速进气道出现的不起动问题,通常会采用进气道整流罩,例如HyCAUSE[1]、HIFiRE[2]、HyFly[3]、HyShot[4]飞行器都利用进气道整流罩改善低马赫数气动性能。该类整流罩在分离过程中存在复杂的流动现象(如复杂的激波干涉、强烈的非定常流动等),要准确预测分离轨迹,就必须复现分离体之间复杂的激波干扰和非定常流动,这是高速分离预测面临

的一大难题。

高速分离预测目前主要依靠CFD计算,通常采用非结构动网格方法[5- 6]或重叠网格方法[7- 8]与六自由度方程结合,实现部件间的运动模拟。尽管CFD在很大程度上能够反映分离的流场特性,但仍需进行试验验证,地面验证试验必不可少。

在分离试验方面,目前较为成熟的是轨迹捕获试验技术(CTS),该技术已经广泛应用于低速机弹分离试验和级间分离试验。国内FL- 31风洞开展了马赫数6.97的助推器和再入体分离试验[9]以及子母弹分离干扰测力试验[10],为高速风洞CTS试验技术奠定了良好基础。对于高速多体分离,CTS试验还存在3个不足:(1) CTS属于准定常试验,不能真实反映分离过程的非定常特性;(2) 薄壁结构整流罩没有空间安装测力天平,如安装则会破坏外形,无法准确模拟流动特征;(3) 整流罩分离姿态角变化范围往往较大(有可能超过180°),而CTS试验机构难以实现如此大范围的姿态变化。因此,CTS试验还无法完全满足高速分离的试验需求,有必要发展动态分离试验技术。

在动态分离试验方面,美国已经开展了一些尝试性试验。美国海军水面作战中心的9号超高速风洞开展了缩比30%、风洞动压25psia[11]以及全尺度、风洞动压90psia的前体整流罩分离试验[12],复现了马赫数8、动压90psia飞行条件下的整流罩分离,展示了该风洞开展分离试验的能力。美国气动光学效应评估中心将LENS II激波风洞的有效运行时间提高到100ms以上,成功实现了马赫数6全尺度进气道整流罩分离试验[13]。目前,国内的高速动态分离试验还未见公开报道。

本文针对一个带有整流罩的二维进气道前体模型,在中国科学院力学研究所JF- 12激波风洞中开展动态分离试验研究,主要解决以下试验技术问题:

(1) 与低速分离试验不同,在高速条件下,重力对分离过程影响较小,若按照低速分离试验相似准则,可能会导致试验不可行,为此,本文推导了适用于高速动态分离的相似准则。

(2) 高速下的分离过程通常仅持续数十毫秒,而高速相机帧频通常在2000帧/s左右,难以拍摄出清晰的分离体。本文提出直接观测、间接观测和标识点观测等3种可行的方法,解决高速分离体的轨迹观测难题。

(3) 激波风洞运行时间短,对试验时序的控制提出了更高要求。本文结合激波风洞运行特点确定有效可靠的触发信号,建立精确的时序控制技术。

(4) 采取适当的风洞防护措施,避免高速分离体破坏风洞和测量设备。

基于以上试验技术,利用低动压(50kPa)试验条件模拟高动压(100kPa)条件下的全尺度动态分离过程。

1 试验模型及设备

1.1 试验模型

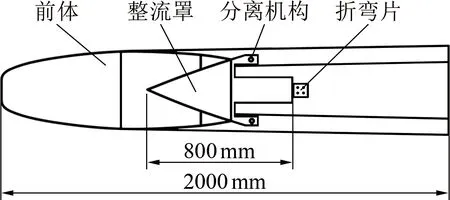

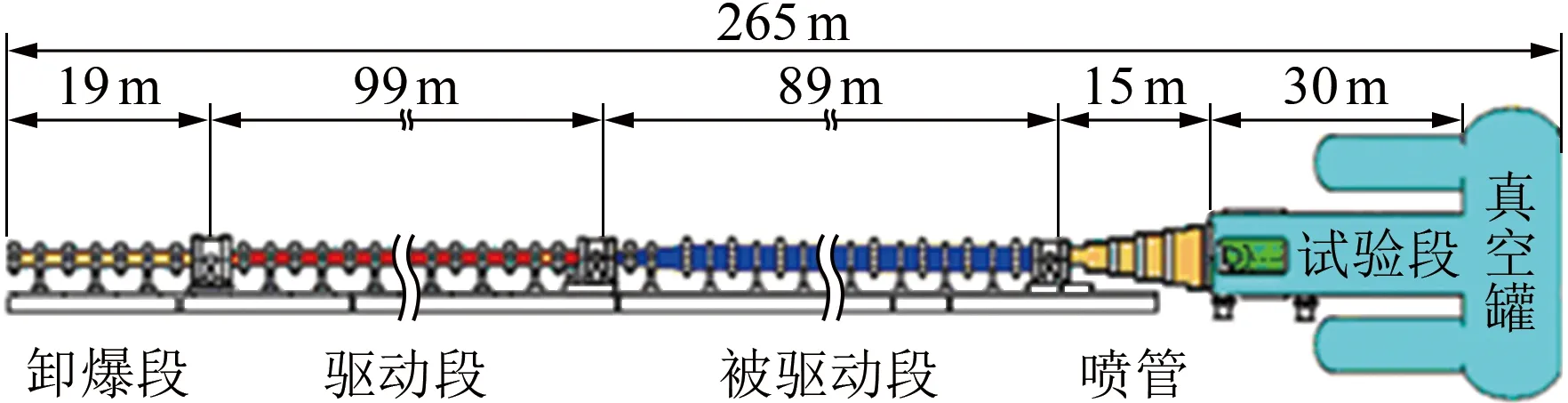

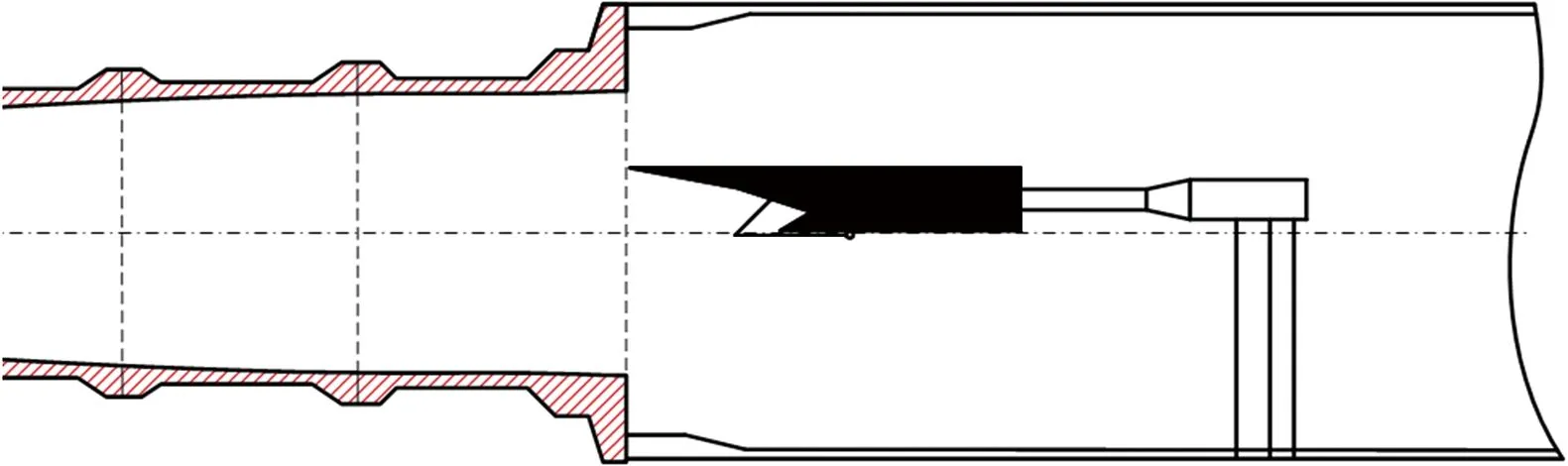

试验模型为带有整流罩的二维进气道前体模型,其中前体模型全长约2m,整流罩模型全长800mm,如图1所示。整流罩通过两侧的分离机构和尾端的折弯片与前体连接。折弯片相当于有阻尼的铰链约束,当折弯角度超过预设角度时就会断裂。图2为整流罩分离过程示意图。分离前,整流罩固连在前体上(图2的A);在控制信号作用下,分离机构解锁,整流罩在气动力作用下开始绕定轴转动(图2的B);达到预设角度时,整流罩与前体完全分离,在气动力作用下自由运动(图2的C)。

图1 试验模型

图2 整流罩分离过程示意图

整流罩是一个薄壁结构,分离机构解锁后,整流罩的受力类似于悬臂梁,在分离过程中存在较大的弹性变形。

整流罩的动态分离试验不但要模拟来流条件,还要模拟整流罩分离过程,除此之外,还需考核整流罩结构设计方案的可行性。

本文假定整流罩分离状态为马赫数6、动压100kPa,在JF- 12激波风洞中模拟该状态下的分离过程。

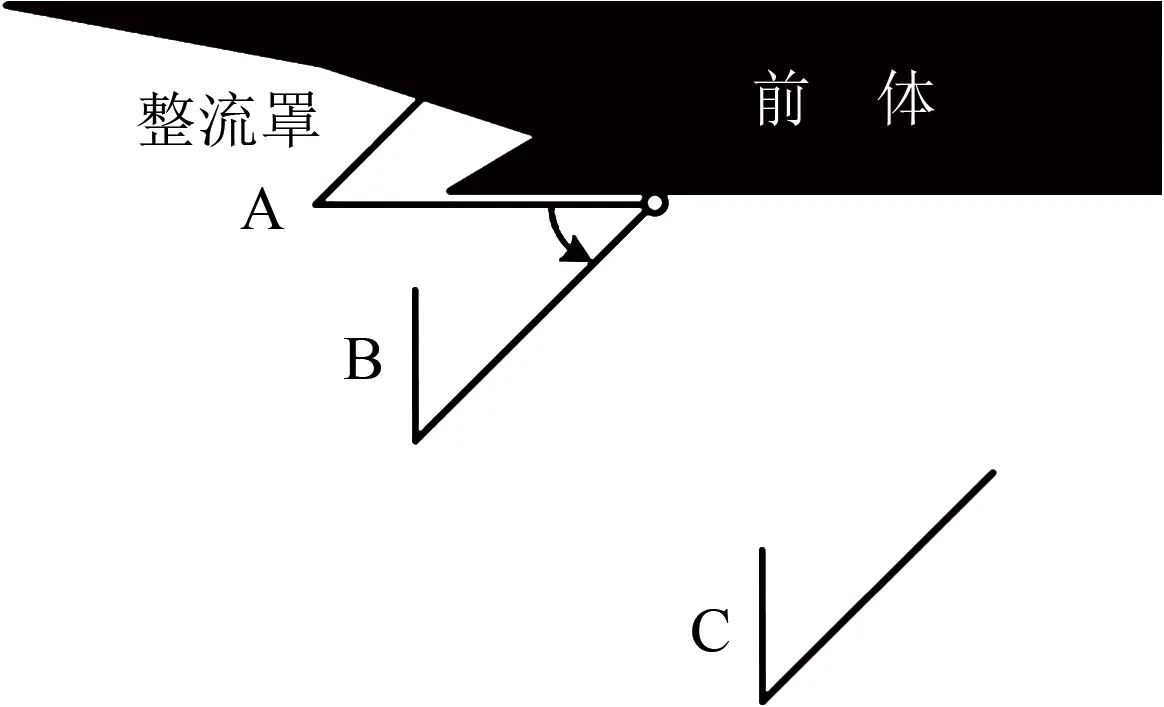

1.2 JF- 12激波风洞

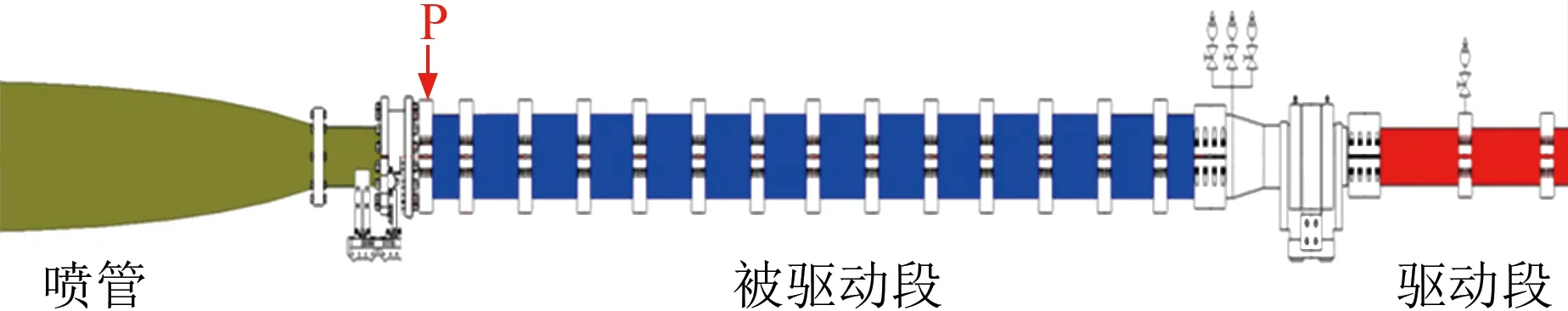

中国科学院力学研究所JF- 12激波风洞全长265m,其中驱动段长99m,内径420mm;被驱动段长89m,内径720mm;喷管出口直径1.5或2.5m;试验段直径3.5m,长11m。如图3所示。直径2.5m的喷管出口截面流场均匀区为2.0m,有效运行时间在120ms以上。

图3 JF- 12激波风洞示意图[14]

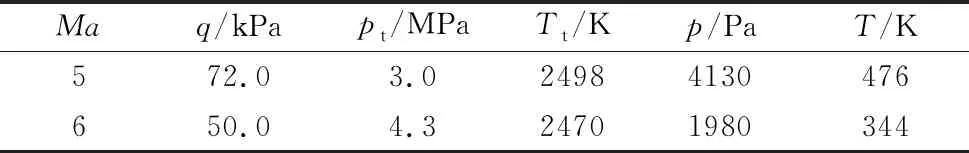

JF- 12激波风洞典型模拟参数见表1。其模拟的总温比常规高速风洞更高,但动压模拟能力低于整流罩分离状态的动压。

表1 JF- 12激波风洞典型运行参数Table 1 Typical conditions of shock tunnel JF- 12

选择JF- 12激波风洞开展动态分离试验的主要原因是:(1) 激波风洞试验段为直径3.5m、长11m的空管道,没有重要的试验设备,风洞防护风险最小,非常适合开展动态分离试验;(2) 风洞尺度大,可以采用全尺度模型,有利于分离机构和模型质量属性的设计。

2 高速动态分离试验相似准则

2.1 高速动态分离试验的特殊性

动态分离试验模拟参数要求有:(1) 模型几何相似;(2) 模拟马赫数相等;(3) 分离部件模型的质心位置与真实状态一致。

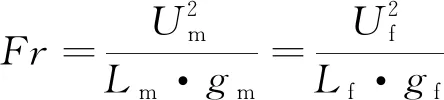

对于动态分离试验,为保证模拟的分离轨迹与飞行条件一致,模型与实物必须动力相似,即不仅要考虑作用在分离部件上的气动力,还必须考虑分离部件的惯性响应与重力影响,即弗劳德数Fr相等[15- 16]:

(1)

式中,U为特征速度,L为特征长度,g为重力加速度。下标m和f分别表示风洞模拟条件和真实飞行条件。由于gm=gf,所以:

(2)

式(2)明确了模型缩比由风洞来流速度与飞行来流速度的比值唯一确定。低速分离试验,可以通过调节风洞来流速度获得合适的模型缩比;而高速风洞的来流速度基本固定,若根据速度比例确定的模型缩比过大,则无法安装分离机构,极大地限制了地面试验的可行性。

实际上,与低速下的分离相比,高速下的分离存在特殊性。一方面,高速下的分离气动力远大于重力,且分离时间仅有两三百毫秒,重力对分离轨迹的影响可以忽略;另一方面,试验目的不同,对试验模拟程度的要求也不同。因此,高速下的动态分离试验不宜直接采用已有的低速投放试验相似准则。本节依据模拟程度将分离试验分为3类:动态分离轨迹模拟、动态分离非定常流动特性模拟、气动- 结构耦合作用分离轨迹模拟。

2.2 动态分离轨迹模拟的相似参数

分离轨迹模拟是指模型和全尺寸实物分离过程的质心运动轨迹相似,绕质心转动的姿态相同,模拟的分离时间与飞行时间成比例关系,即分离部件的平动和转动是完全同步的。

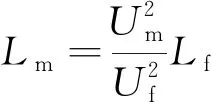

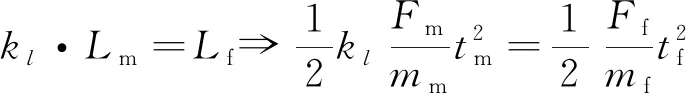

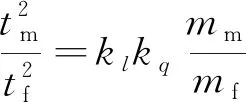

飞行条件下的分离部件位移Lf与风洞条件下的位移Lm等于模型的尺度缩比kl,即:

(3)

式中,F为气动力,m为分离部件的质量,t为分离时间。分离部件受到的气动力为:

F=q·Sref·C

(4)

式中,q为动压,Sref为参考面积,C为气动力系数。雷诺数Re对分离过程气动力系数的影响可忽略,所以Cm=Cf。

将式(4)代入式(3)可得:

(5)

式中,kq为飞行条件与风洞条件的动压之比。

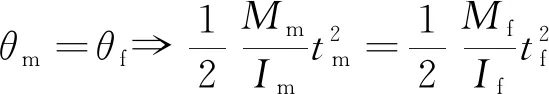

由于模型的姿态角θm(包括俯仰角、偏航角和滚转角)和实物的姿态角θf应相等,即:

(6)

式中,I为分离部件的转动惯量,M为气动力矩。分离部件受到的气动力矩为(Lref为参考长度):

M=q·Sref·Lref·C

(7)

同样忽略雷诺数Re的影响,即Cm=Cf。

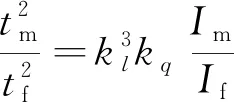

将式(7)代入式(6)得:

(8)

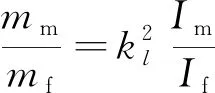

结合式(5)和(8),模拟分离轨迹时质量与转动惯量应满足:

(9)

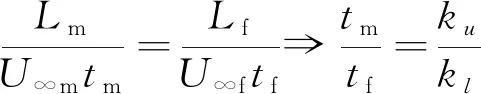

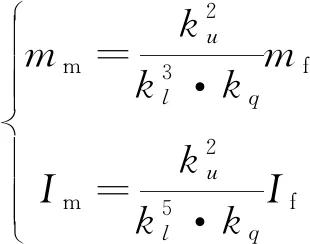

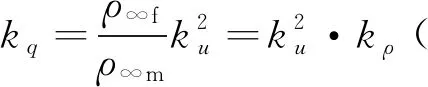

2.3 动态分离非定常流动特性模拟的相似参数

对于动态分离非定常流动特性的模拟试验,除了保证分离轨迹的模拟,还需要进一步模拟时间尺度。

在运动轨迹相似的情况下,模型和实物的流动尺度与几何尺度之比相等,即:

(10)

式中,U∞m、U∞f分别表示飞行条件和风洞条件的来流速度,ku为飞行条件与风洞条件的特征速度之比。将式(10)代入式(5)和(9),模型的质量属性就唯一确定,即:

(11)

(12)

可见,要模拟动态分离过程的非定常流动特性,模型的质量属性是由尺度缩比kl和来流密度比kρ唯一确定的。

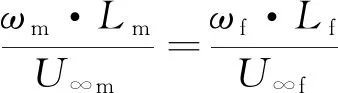

对分离过程的姿态角进一步展开:

θm=θf⟹ωm·tm=ωf·tf

(13)

式中,ω为分离部件的角速度。

将式(10)代入式(13),可得:

(14)

式(14)是动导数试验的相似参数——减缩频率[16]。在动导数试验中,模型只有姿态角的变化,减缩频率实际上是保证了姿态角变化的时间尺度与流动尺度相匹配。动态分离非定常特性的模拟试验,则是在此基础上进一步要求质心平动的时间尺度也与姿态角变化和流动的时间尺度一致。

2.4 气动- 结构耦合作用分离轨迹模拟的相似参数

由于动态分离试验可以模拟实际分离过程的非定常气动力载荷,能够反映出分离过程中约束突变导致的冲击力等,因此动态分离试验可以等效模拟气动- 结构耦合作用以及分离机构可行性等,实现分离方案的系统性验证。

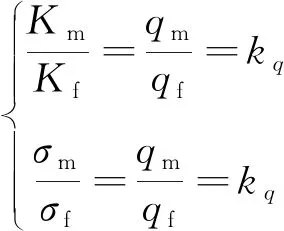

来流动压直接决定了整流罩气动力大小,是该类风洞试验的关键参数。为模拟气动- 结构的耦合作用,整流罩的质量属性首先应满足式(9),同时整流罩的刚度K、强度σ的缩比等于动压比kq。

(15)

在保证外型面几何相似的前提下,通过更换材质或改变整流罩内型面结构设计等方法实现模型刚度、强度的缩比。为降低试验难度,应尽可能选择动压较高、尺度较大的风洞,尽可能采用全尺度真实模型。

3 分离轨迹观测及辨识技术

分离轨迹观测的难点主要是由曝光时间短、模型亮度不足造成的。从解决模型亮度不足的角度出发,经过试验研究提出了3种可行的方法:直接观测法、间接观测法和标识点观测法。

3.1 直接观测法

分离轨迹直接观测法原理如图4所示。该方法对移动物体的漫反射亮度要求较高,需要高强度光源。但此类光源属于热光源(如钨灯、高压钠灯、脉冲氙灯等),在高真空环境中灯体会爆炸,故需在试验段外布置此类光源,或者将光源与外界大气连通。例如,美国海军水面作战中心在9号超高速风洞中开展的整流罩分离试验中,将20个1000W的石英灯以铝盒和Lexan玻璃面板密封后,布置在试验段内[11]。

图4 分离轨迹直接观测方法

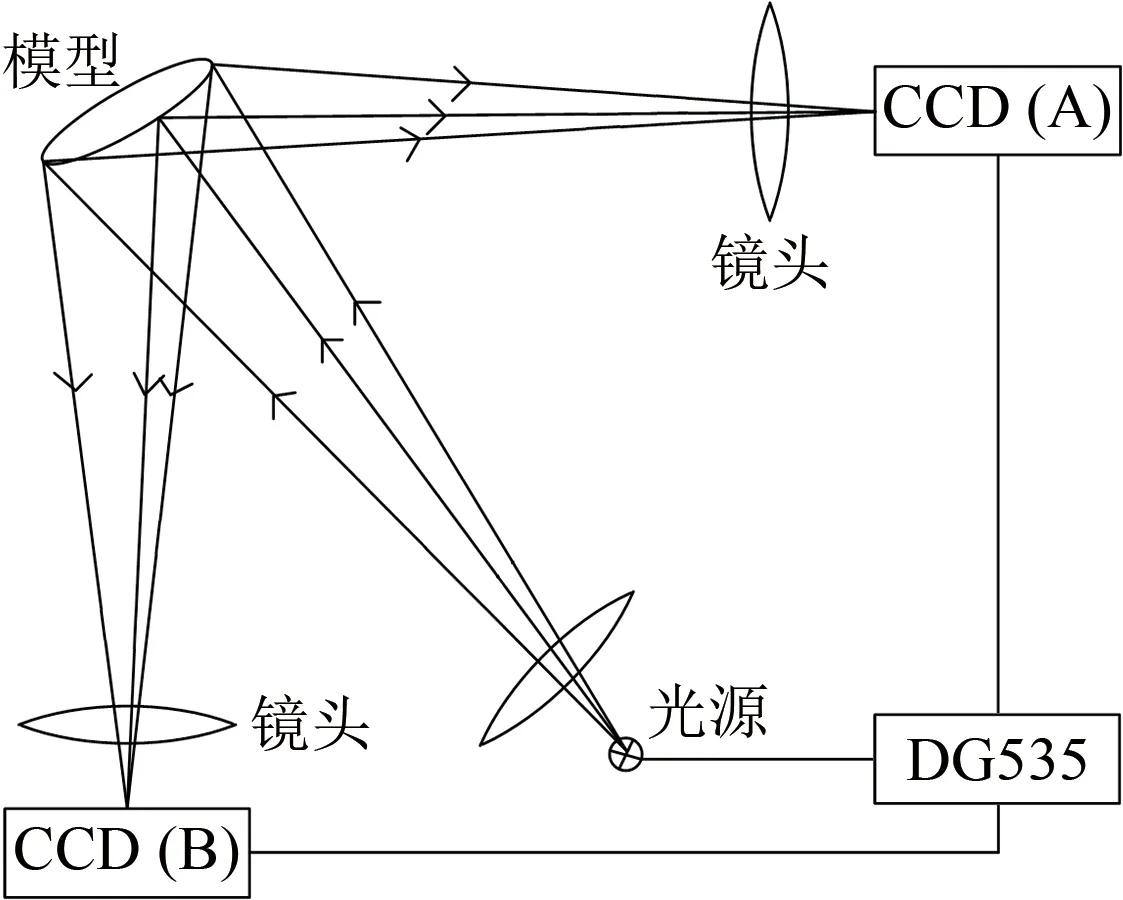

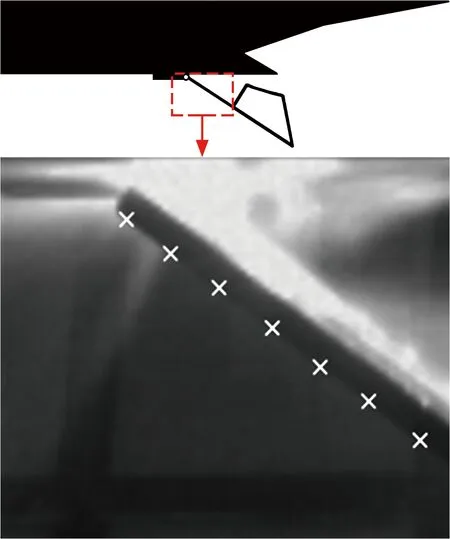

3.2 间接观测法

分离轨迹间接观测法原理如图5所示。高速相机间接观测到运动物体的影子,根据物体影子的边缘获得分离轨迹。该方法不需要强光源,但需要大面积的背景光(可采用LED灯板,冷光源,固态封装,在真空环境中能正常工作)。根据风洞和试验模型的情况,本文选择该方法进行轨迹观测。

图5 分离轨迹间接观测方法

3.3 标识点观测法

标识点观测法是在分离部件上安装高亮度LED点光源作为标识点,高速相机可以记录下标识点的轨迹。该方法要求分离部件内有足够空间安装LED点光源以及电池,不太适用于薄壁结构进气道整流罩。3.4 轨迹辨识

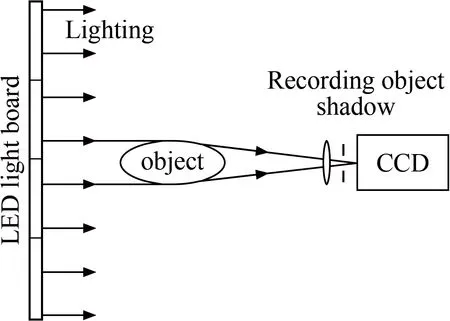

轨迹辨识是利用模型和背景在光强上存在的差异,识别出图像中灰度梯度较大的点,这些点形成的边界就是模型的边缘,然后根据模型固定的几何关系即可求出其质心运动轨迹和姿态角变化。

由于高速流场中有激波存在,或者流场密度不均匀,会导致获取的图像灰度分布不均匀,含有大量噪声。噪声在图像中表现为灰度值快速变化的区域,这和模型边缘具有相似的性质(灰度梯度很大)。模型边缘信息淹没在大量噪声中,提取难度加大,如果不对噪声进行处理,就会降低边缘检测精度。本文选用形态学开运算来滤除噪声。形态学开运算完全删除了不能包含结构元素的对象区域,平滑了对象轮廓,断开了狭窄连接,去掉了细小突出部分,能够较好地滤除流场图像噪声,其后通过边缘检测得到的模型边缘清晰、连续、定位准确。

作为示例,图6给出了辨识出的某分离时刻下整流罩尾端下边界灰度梯度较大的一系列点,以最小二乘法将其拟合为直线,该直线即为所要辨识的整流罩边缘。

3.5 高速相机

为获得分离部件的三维轨迹,试验中需在分离部件正侧方和模型正下方分别布置1台高速相机(帧频3600帧/s,分辨率1024pixel×1024 pixel),形成2个正交观测面,以简化三维轨迹的处理。

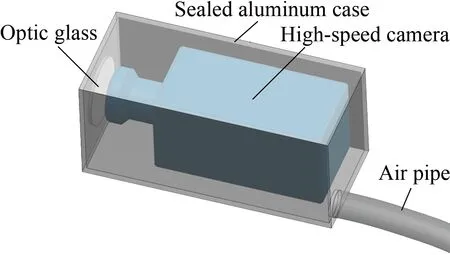

高速相机布置于试验段内,需解决其防护与散热问题。与直接观测法的光源处理方法类似,将高速相机置于密闭金属盒内,以抗压软管供电缆走线及空气流通,如图7所示。

图6 某时刻整流罩尾端边界辨识

图7 高速相机保护装置示意图

4 精确时序控制技术

JF- 12激波风洞有效运行时间约120ms,如何在试验中有效进行时序控制,也是试验成功的关键。高精度同步控制系统采用的数字延时脉冲发生器,可提供4路独立的延时通道和2路完整的脉冲输出,延时分辨率高达5ps,通道之间的抖动小于50ps。

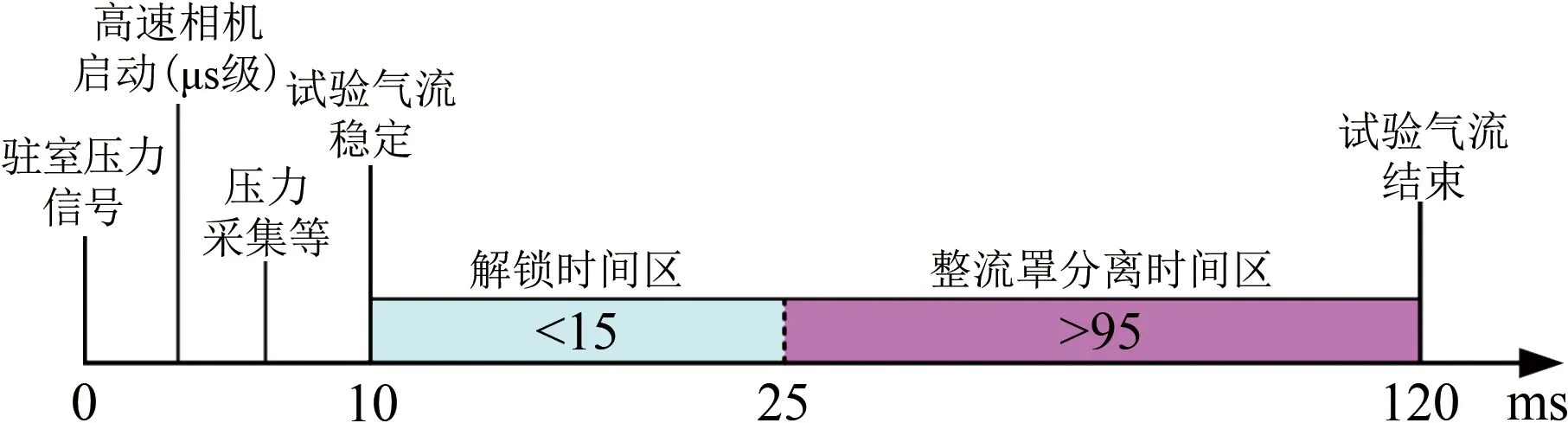

经多次试验反复验证,激波管驻室端的压力传感器(图8中的P)信号跃升至风洞流场完全建立所需时间基本维持在7ms左右,因此选取该压力传感器信号作为整个试验开始的触发信号,即试验时序的零点。

图8 时序触发信号传感器位置示意图

根据触发信号制定了图9所示的试验时序过程。驻室端压力传感器信号跃升,触发时序控制系统启动,同时启动高速相机、脉动压力采集等测量设备(这些系统响应时间都是微秒级)。触发信号后预留10ms以保证风洞流场充分建立,然后触发分离机构信号。分离机构解锁时间在15ms以内,所以整流罩最晚在25ms时开始分离。这样的时序控制可以保证分离过程有效时间达到95ms以上,满足分离运动对时间的需求。

图9 整流罩分离试验时序

5 风洞防护

高速分离整流罩掉落在风洞内存在较大破坏风险。由于激波风洞试验段结构简单,没有测量设备、阀门等,只需对整流罩可能的落点区进行防护即可。若在常规高速风洞内开展分离试验,应尽可能将分离体回收,避免破坏风洞设备。

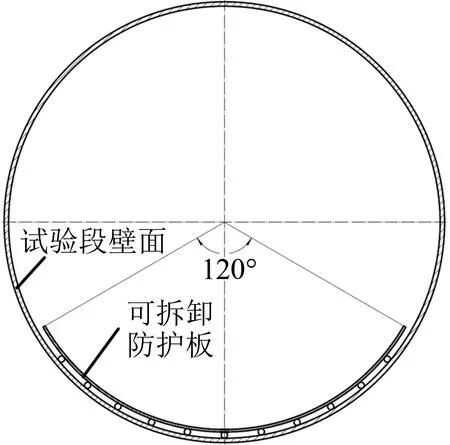

在本试验中,整流罩向下分离会落到试验段下壁面。为此,在试验段底部120°的区域内安装可拆卸防护板,如图10所示。同时,为防止整流罩分离与壁面碰撞后形成的高速碎片正面撞击试验段底部,在试验段靠近尾端处安装一张松弛的钢丝防护网。

图10 可拆卸移动隔离板

6 动态分离试验结果

针对图1所示的模型,在JF- 12激波风洞中开展分离方案系统性模拟试验。试验采用全尺度模型,通过尾支撑安装在JF- 12激波风洞试验段内,如图11所示。为给整流罩提供较大的流场均匀区,试验模型安装在喷管轴线上方。采用间接观测法进行轨迹观测,在模型侧方安装大块LED灯作为背景光源,同时在模型另一侧布置高速相机。

在马赫数6时,JF- 12激波风洞动压约50kPa。为模拟动压100kPa来流条件下的气动- 结构耦合作用分离过程,整流罩质量属性需满足式(9)和(15)。

图11 试验模型在风洞中的安装示意

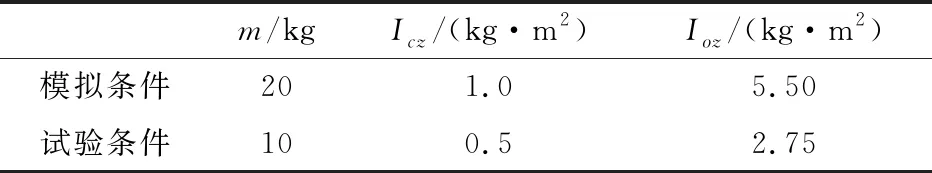

整流罩有绕定轴转动和自由运动两个过程,需考虑其绕定轴的转动惯量Ioz和绕质心的转动惯量Icz。整流罩的质量属性见表2。若试验为有侧滑角状态,还必须考虑其他两方向的转动惯量。整流罩质量属性的设计主要通过更换材质和调节配重块实现,通常先将质量设计到最小允许值,然后在内腔增加配重块,依次调节质心、转动惯量和质量。整流罩质量、转动惯量的缩比也等于动压比,所以试验条件下的分离时间与模拟条件一致。

表2 整流罩的质量属性Table 2 Mass properties of shroud

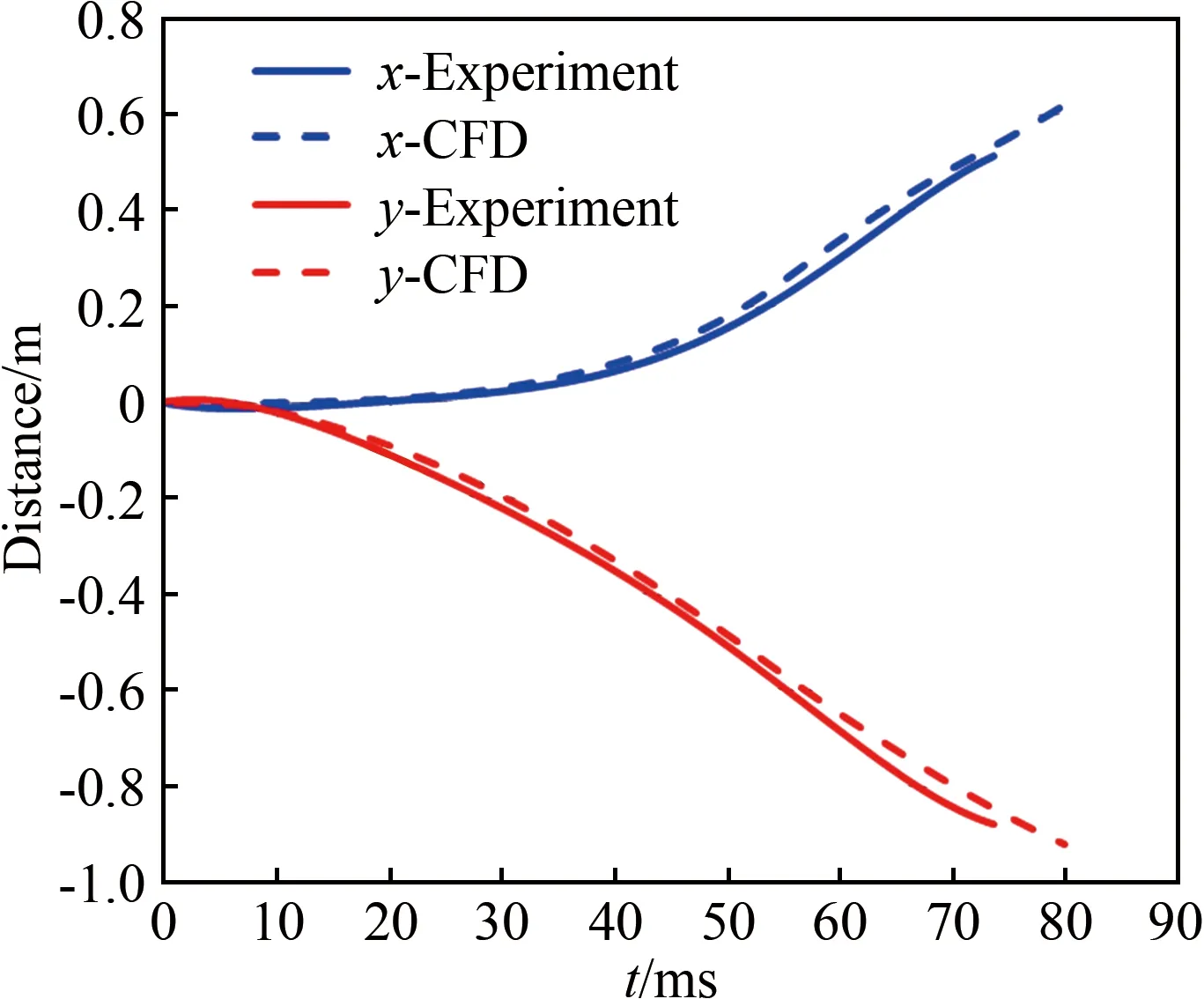

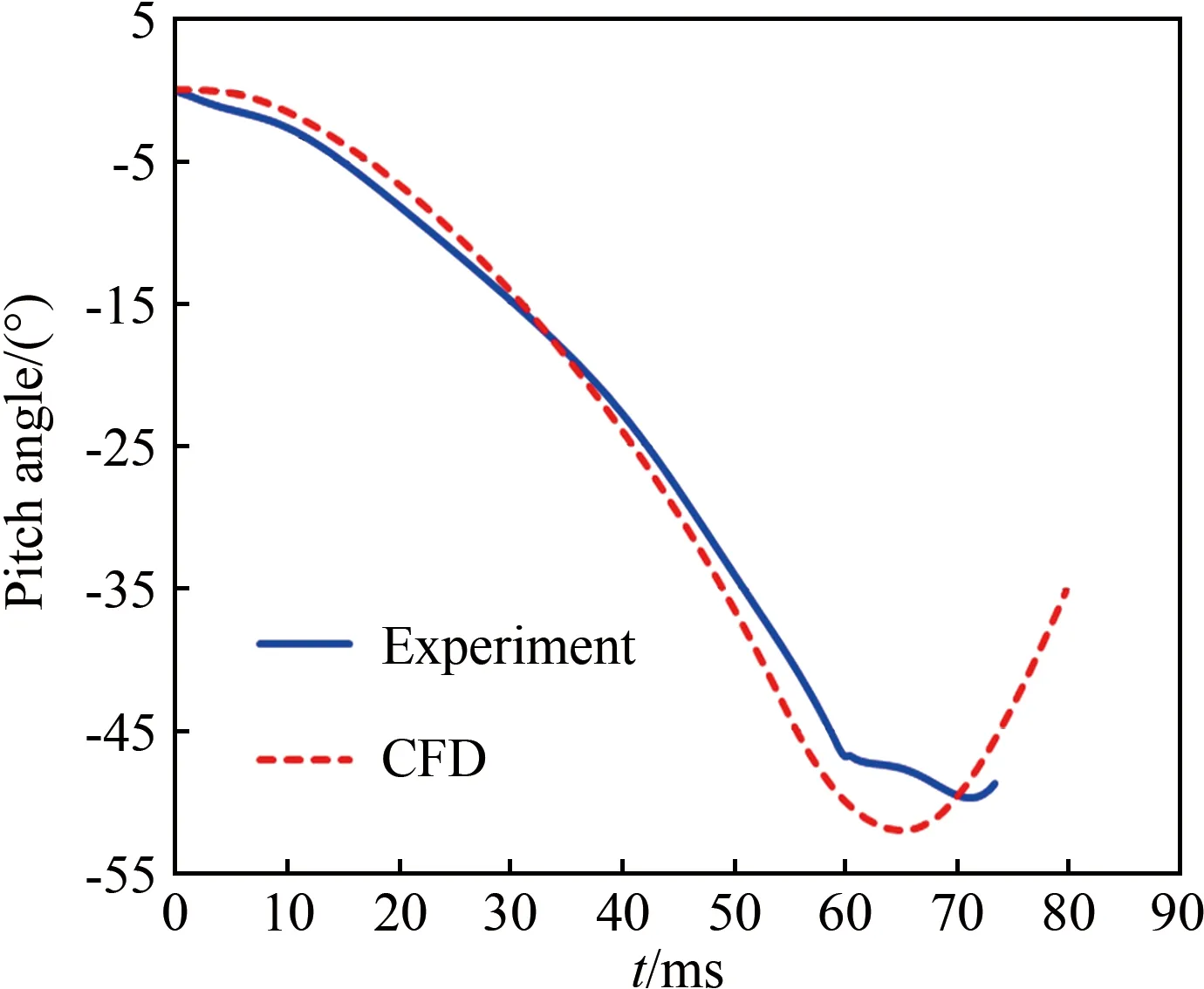

利用CFD开展了马赫数6、动压100kPa条件下的动态分离计算,与试验结果的对比如图12所示。

(a) 质心位移量对比

(b) 角度对比

试验与CFD计算的位移量一致,58ms以前的角度也基本一致;而在58ms后,角度出现差异,这个差异主要是由于CFD未模拟结构弹性而导致的(试验中,整流罩出现较大变形,尤其是折弯片断裂后,整流罩尾端弹性变形力释放,导致角度差异较大)。

7 结 论

针对高速动态分离试验难题,结合高速动态分离特点,忽略重力影响,并按模拟程度将分离试验分为动态分离轨迹模拟、分离过程非定常流动特性模拟、气动- 结构耦合作用分离轨迹模拟等3类试验,简化了相似准则要求,提升了高速动态分离风洞试验的可行性。针对带有整流罩的二维进气道前体模型,在JF- 12激波风洞中以低动压风洞试验条件成功模拟高动压分离条件全尺度动态分离过程,试验获得的分离轨迹与CFD计算结果基本一致,相互印证,表明了试验技术的可行性。采用本文试验方法,JF- 12激波风洞具备了开展全尺度模型或实物动态分离试验的能力。