流态水泥土性能及其工程应用研究

刘 晖

(福建建工集团有限公司 福建福州 350001)

0 引言

常规回填土施工过程存在压实度不足,施工工作面窄,多层施工时效率低,后期产生压缩沉降等问题。流态水泥土是通过将各类土、胶凝材料和水及外加剂等原材料按一定比例均匀搅拌,现场浇筑而成。若将流态水泥土应用于桥台背、路基回填,与常规回填土相比,具有流动性好,施工效率高,强度可调节,后期无不均匀沉降等特点[1]。流态水泥土与其他回填材料相比,其可就地采用工程废弃土,减少废弃土的外运,且废弃土作为原材料成本低,大大降低工程成本造价。基于目前流态水泥土的应用和研究都比较少,本文以水土比(拌合水质量/干土质量)、灰土比(水泥质量/干土质量)及粉煤灰掺量为单一变量,对流态水泥土的流动度和抗压强度性能进行分析研究。

1 原材料及试验方法

1.1 原材料

水泥采用福建福州炼石水泥有限公司生产的P·O42.5普通硅酸盐水泥;粉煤灰采用福建和东新型建材有限公司生产的II级粉煤灰。试样用土取自福泉高速公路连接线拓宽改造工程开挖的淤泥,并对土样进行100℃烘干,碾碎并密封保存。

1.2 试验方法

抗压强度试样尺寸为70.7mm×70.7mm×70.7mm,测试龄期为7d与28d,每次测试试样为3个,测试方法参考《水泥土配合比设计规程》(JGJ/T 233-2011)进行。流动度测试采用内径80mm,净高80mm,内壁光滑的圆筒进行,参考《气泡混合轻质土填筑工程技术规程》(CJJ/T 177-2012)进行。

2 试验结果与分析

2.1 水土比对流态水泥土流动度及抗压强度的影响

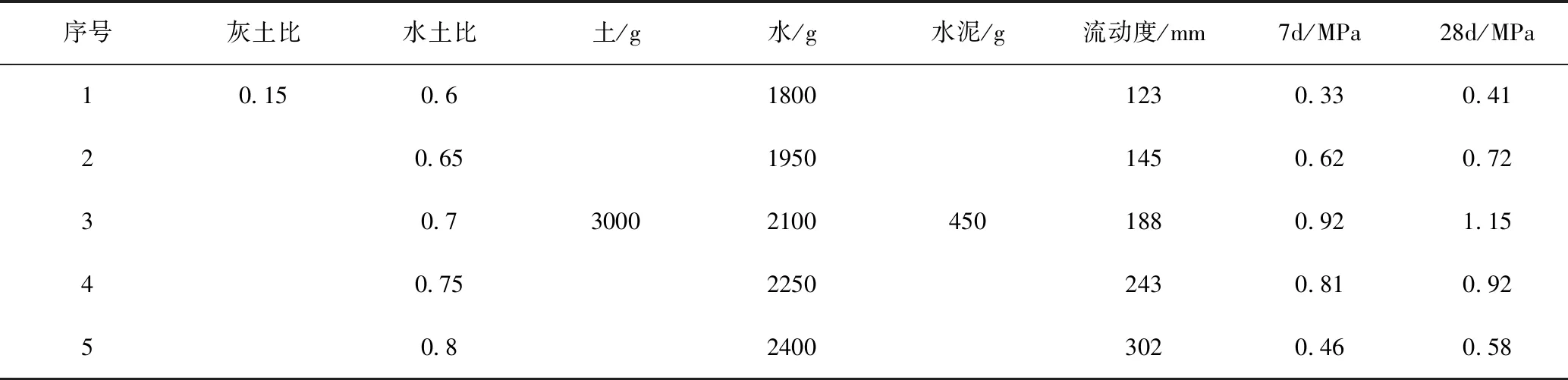

过大的水土比易造成流态水泥土成型后泌水及体积收缩。本文基于前期试验,以0.15为灰土比,当水土比分别为0.6、0.65、0.7、0.75、0.8时进行试验,测试其流动度及7d、28d强度,试验结果如表1和图1所示。

表1 不同水土比试验配合比及试验结果

图1 水土比对流态水泥土性能影响

由图1可知,随着水土比增大,流动度呈现线性增大,从0.6增至0.8,流动度增大145%,其因在于拌合水的分散作用破坏了土颗粒之间原有的粘结作用及摩擦阻力,在土颗粒之间形成水膜,水膜起到润滑作用,水膜越厚越有利于流动度的提高[2]。流态水泥土流动度不足易导致试样成型分层现象,如图2所示。流动度提高后,试样成型可以自密实,如图3所示。从图中看出,水土比从0.6增至0.7,有利于流态水泥土强度提高,28d强度从0.41MPa增至1.15MPa,但进一步增大至0.8,流态水泥土强度反而降低,降低至0.58MPa。分析原因是由于水土比增大使土颗粒和水泥均匀分布在整个流态水泥土体系中,使水泥水化产物更为均匀地作为骨架胶结土颗粒,提高抗压强度;拌合水用量超过0.7后过量的水分在干燥过程中留下较多不规则的水分通道,此处土颗粒和水化产物无法粘结在一起,为抗压受力不利部位,从而降低抗压强度。

图2 成型后试样分层

图3 成型后试样密实

2.2 灰土比对流态水泥土流动度及抗压强度的影响

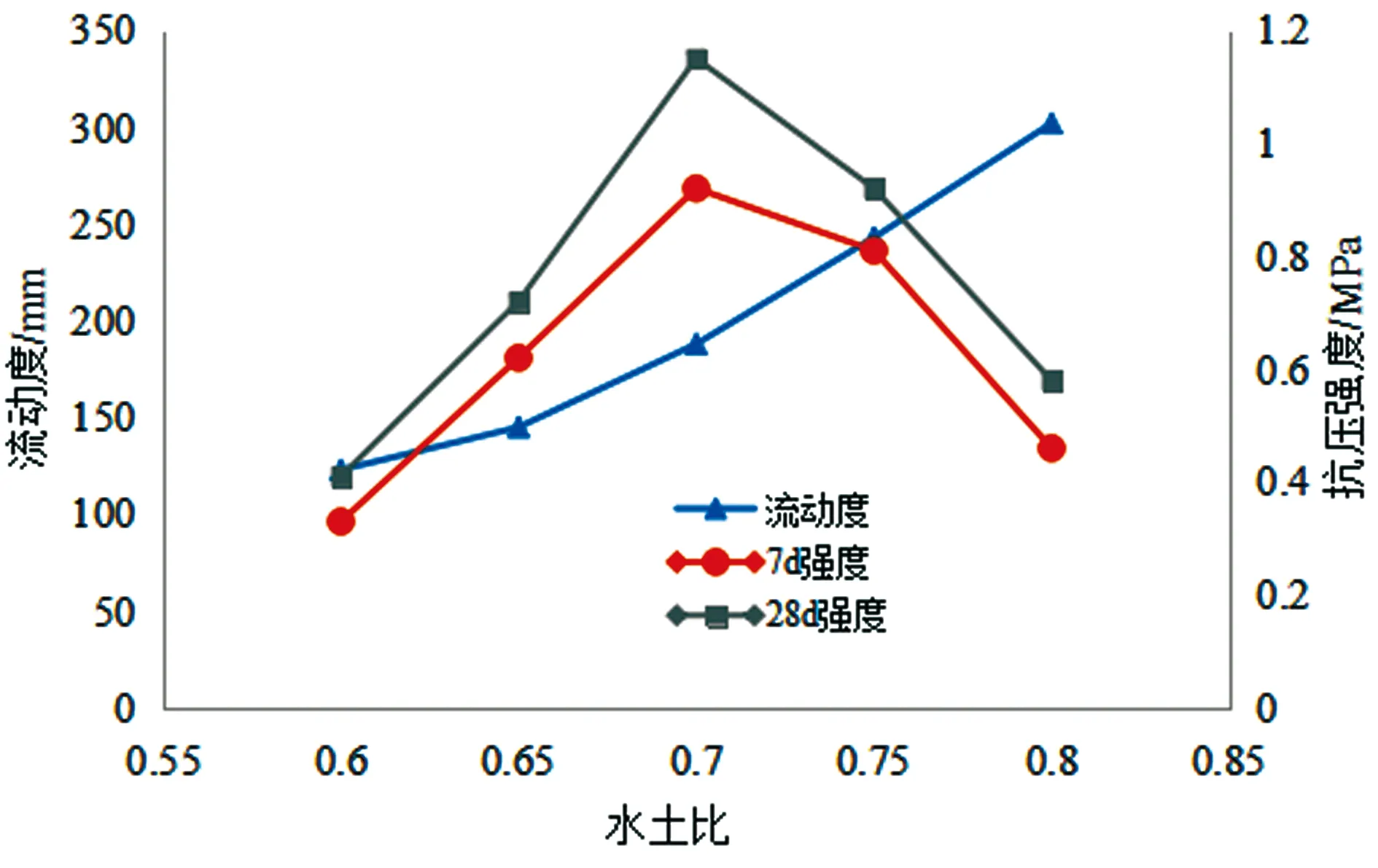

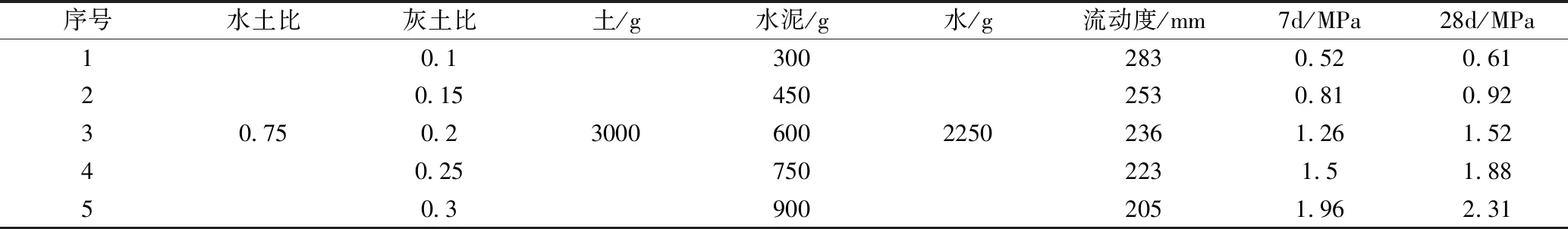

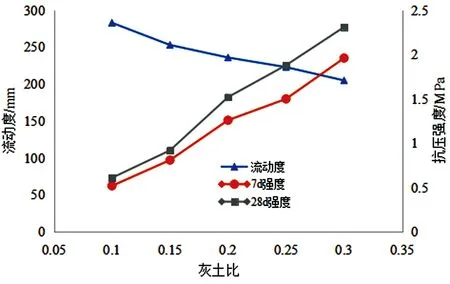

增大水泥用量有利于增加流态水泥土中的水化产物,增强土颗粒之间的胶结作用。本文基于前期试验,以0.75为水土比,当灰土比分别为0.1、0.15、0.2、0.25、0.3时进行试验,测试其流动度及7d、28d强度,试验结果如表2和图4所示。

表2 不同灰土比试验配合比及试验结果

图4 水土比对流态水泥土性能影响

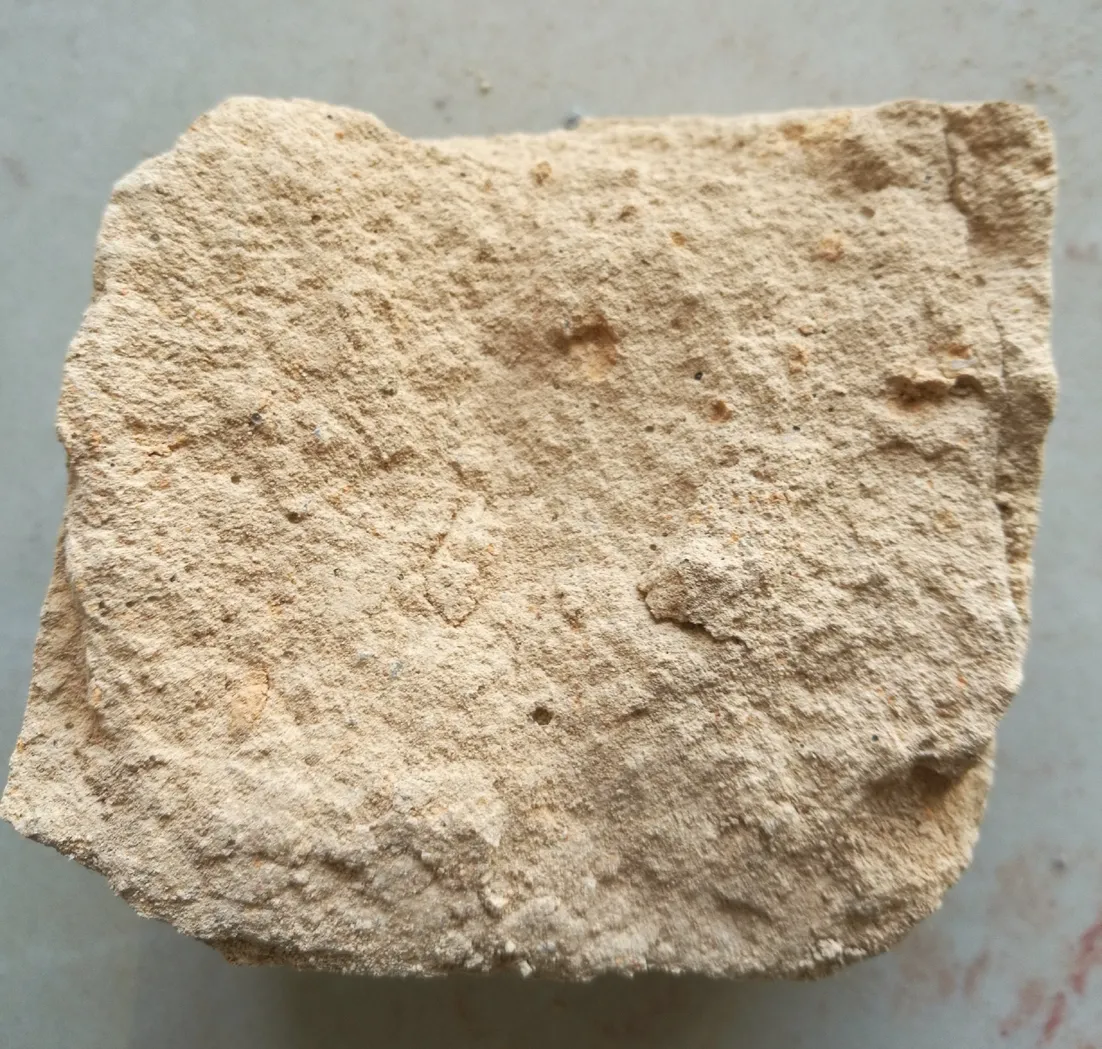

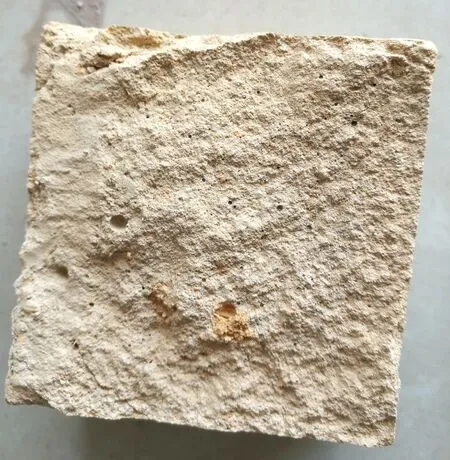

由图4可知,灰土比从0.1增大到0.3,胶凝材料需水量逐渐增大,流动度从283mm不断减少,降低幅度分别为10.6%、16.6%、21.2%、27.6%;抗压强度随灰土比增大呈现不断增长,分析原因是当水泥掺入量不够时,水化产物只能部分将土颗粒进行胶结起来,水化产物尚未形成整体的胶结骨架,如图5所示,试样破坏面较为疏松;随着水泥掺入量增加,水化产物逐渐增加,开始可以建立起整体胶结骨架,随着水化产物进一步增加,胶结骨架体积占比增大,从而提高强度,如图6所示,试样破坏面较为紧密[3]。

图5 试样破坏面疏松

图6 试样破坏面紧密

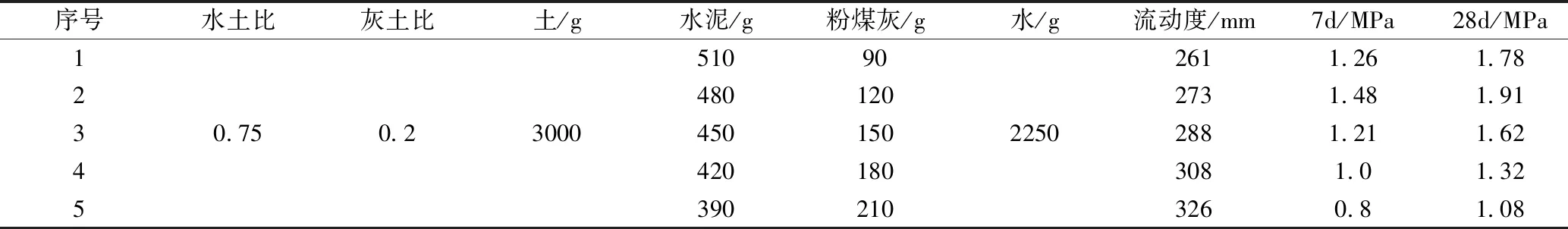

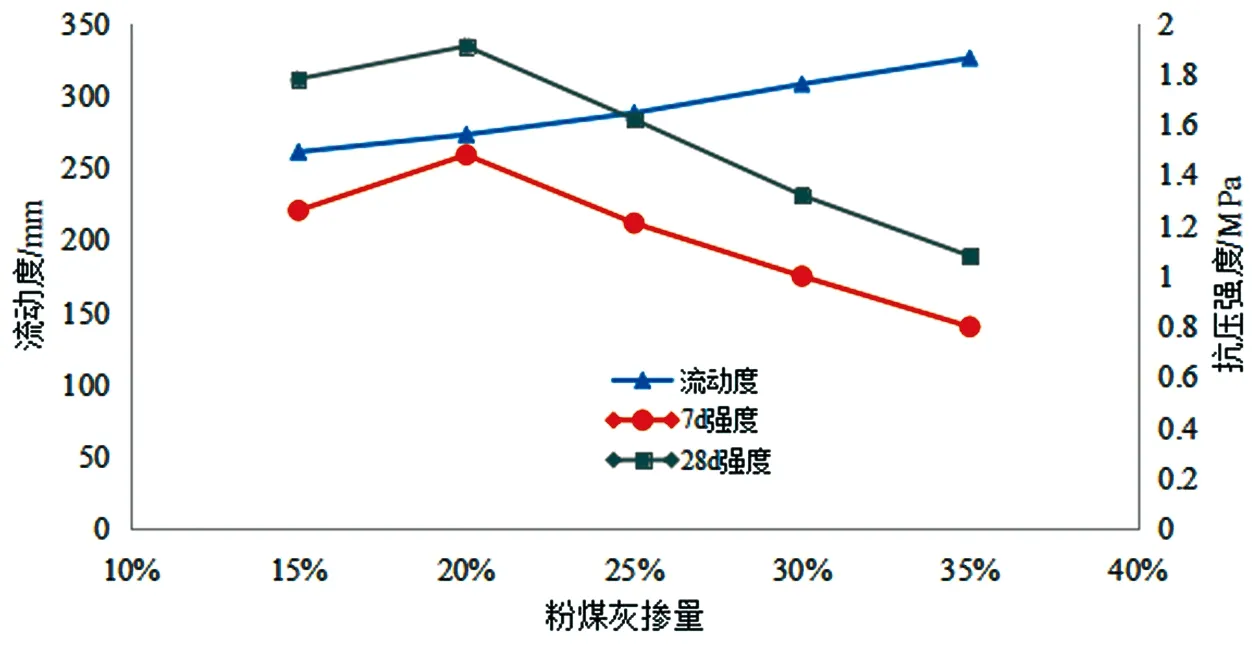

2.3 粉煤灰对流态水泥土流动度及抗压强度的影响

粉煤灰自身形态的滚珠效应,可以进一步改善流动性能,且有效利用环保材料。本文基于前期试验,以0.75为水土比,0.2为灰土比,粉煤灰替代水泥分别为15%、20%、25%、30%、35%时进行试验,测试其流动度及7d、28d强度,试验结果如表3和图7所示。

表3 不同粉煤灰掺量试验配合比及试验结果

图7 粉煤灰对流态水泥土性能影响

图8 试样表面未泌水

图9 试样表面泌水

由图7观察得知,随着粉煤灰掺量15%增大至35%,流动度从261mm增大为326mm,这是因为粉煤灰滚珠效应对水泥颗粒以及土颗粒均起到了润滑作用。但粉煤灰掺量若是过大,流态水泥土需水量下降显著,导致试样表面泌水,如图8~图9对比所示。

由图7可知,粉煤灰掺量从15%~20%时抗压强度表现为增长,这是因为粉煤灰的活性物质与水泥水化产物氢氧化钙生成水化硅酸钙等对强度有利的产物,且消耗掉了氢氧化钙,提高了水化产物的致密性[4];从20%~35%时,抗压强度表现为减少,这是由于水泥占比减少,整体上利于强度的水化产物减少。粉煤灰15%、20%、25%、30%、35%从7d~28d强度增长分别占各自28d强度29.21%、22.51%、25.31%、24.24%、25.93%,未掺粉煤灰7d~28d强度占比为17.11%,粉煤灰可增强流态水泥土后期强度发展。

3 流态土施工要点

(1)流态水泥土制备配合比,应根据现场土源的实际特性及其变化进行调整,防止水土比过大导致泌水现象严重,结石率过低,浇筑效果不理想;亦可防止水土比过小导致水泥土施工性能不足,泵送困难,浇筑无法密实。

(2)流态水泥土拌合时,应按配合比设计计量各原材料用量;并且,要首先将土与胶凝材料干拌合均匀后,再加入水进行均匀拌合。

(3)由于流态水泥土流动度较大,浇筑流态水泥土时,各模板与模板之间须确保严密,防止漏浆;且固密度较大,浇筑体对模板易有较大侧压力,因此模板应有足够的强度和稳定性。

(4)流态水泥土的浇筑口,应该离浇筑点1m高差以内;浇筑厚度应该按0.3m~0.8m进行,上层浇筑应该等下层浇筑体终凝后进行。

(5)浇筑完成后,应在浇筑完成面覆盖上草毡进行养护24h以上,未达到设计强度之前,禁止人与车辆通行;未硬化之前,若碰到大雨或暴雨天气,应该采取避雨措施。

4 结论

本文通过设计不同水土比、不同灰土比及不同粉煤灰掺量进行试验,对施工性能和抗压强度性能进行对比分析,主要得出以下结论:

(1) 水土比增大使土颗粒和水泥均匀分布在流态水泥土内部,使水泥水化产物更为均匀地作为骨架胶结土颗粒,提高抗压强度;拌合水用量超过0.7后,过量的水分在干燥过程中留下较多不规则的水分通道,此处土颗粒和水化产物无法粘结在一起,降低抗压强度。

(2)水泥掺入量较少时,流态水泥土内部各组分粘结较为疏松,当掺入量增加时,水化产物在流态水泥土内部形成骨架,提高抗压强度。

(3)粉煤灰滚珠效应对水泥颗粒以及土颗粒均起到了润滑作用,但粉煤灰掺量若是过大,流态水泥土需水量下降显著,导致试样表面泌水。

(4)粉煤灰的活性物质与水泥水化产物氢氧化钙生成水化硅酸钙等对强度有利的产物,消耗掉了氢氧化钙,提高了水化产物的致密性。