外加直流磁场下微束等离子电弧行为与焊缝成形研究

刘海华,陈豪杰,卓义民,李亮玉

(天津市现代机电装备技术重点试验室 (天津工业大学), 天津 300387)

随着薄壁件广泛应用于航空航天、汽车制造等诸多工业领域,小电流、低热输入的微束等离子弧焊在薄壁件电弧增材制造中的地位日益提升.为实现薄壁件成形及成性的精确控制,针对薄壁件金属的增材成形制造及堆焊技术得到了普遍关注[1-2].焊接过程中可能出现焊接裂纹、夹渣、焊瘤等焊接缺陷,单纯改变焊接电流、焊接速度、送丝速度等传统的参数来避免这些缺陷很难实现,为了提高焊缝组织性能以及改善焊缝成形引入外加磁场辅助焊接的方法.

目前,已有一些学者研究磁场对焊接过程的影响机理并取得了一定成果[3-8].天津工业大学刘海华等[9-11]针对薄壁零件在微束等离子堆焊过程中两侧的液态金属下淌问题,提出了外加磁场的方法向熔池施加指向内侧的电磁力,对向下流淌的液态金属进行干预,从而抑制液态金属的流淌.上海工程技术大学张济楠等[11]建立了二维轴对称模型对微束等离子电弧进行了分析,得到了电弧温度、等离子流速等电弧特性,但这些研究大多都是单独针对电弧或者熔池.

本文使用微束等离子弧焊方法,并在电弧两侧外加直流磁场进行试验,使用CCD相机对焊接过程进行拍摄,截取焊缝纵截面进行金相试验,在电弧对熔池作用的基础上分析外加直流磁场对焊缝成形和对焊缝晶粒变化的影响机理,得出了外加直流磁场作用下焊缝成形机理与焊缝晶粒改变规律.

1 试 验

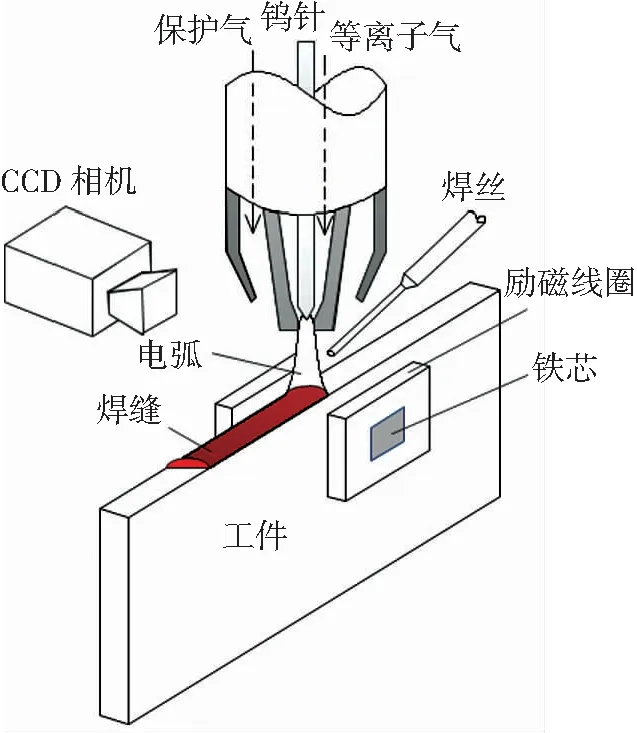

文中试验采用微束等离子填丝焊,该焊接系统主要包括4部分; Trans Tig 800 Job 数字化焊接电源、冷却系统、以及Plasma Mould 10等离子发生器、等离子焊枪.试验中使用的励磁电源为日本NF高速双极性BP4610电源,励磁终端是对称放置于不锈钢板两侧夹具上的自制励磁线圈,该线圈包括线圈骨架、铁芯、磁头、漆包线.线圈骨架套在铁芯上,同时缠绕同样匝数的漆包线,并延伸出来一个磁头,用于将线圈产生的磁场集中在磁头对应焊接区域.将两线圈与励磁电源串联,用特斯拉计检测待焊区域的磁感应强度,再调整励磁电源直流电流大小,直至得到试验需要的磁感应强度.在试验过程中,将CA-D6-0256型CCD相机联接在焊枪上,再调整相机位置到一个能清晰观察到电弧的角度,最后固定相机位置以保持相机与喷嘴之间相对位置不发生变化.使用直径0.8 mm的Y347不锈钢焊丝,送丝速度0.25 m/min,焊接电流12 A,焊接速度0.6 m/min,等离子气流量0.3 L/mim,在尺寸170 mm×60 mm×4 mm的304不锈钢板[12]上进行试验.

在焊接过程中,当焊枪移至磁头边缘时,打开励磁电源,当焊枪通过磁头区域时,关闭励磁电源.在焊接结束后,使用线切割截取焊缝层纵截面,将其制成金相试样,依次经200、400、600、800、1 000、1 200号砂纸研磨至表面无划痕,再使用P-2T金相试样抛光机对其表面进行抛光处理,用质量比为1∶1的Fecl3溶液与盐酸对金相试样表面进行腐蚀,将其表面风干后,采用 GX51型光学显微镜与 NANOSEM 430型扫描电镜观察焊缝组织.

图1 实验装置示意图

2 结果与分析

2.1 正向直流磁场下电弧形态

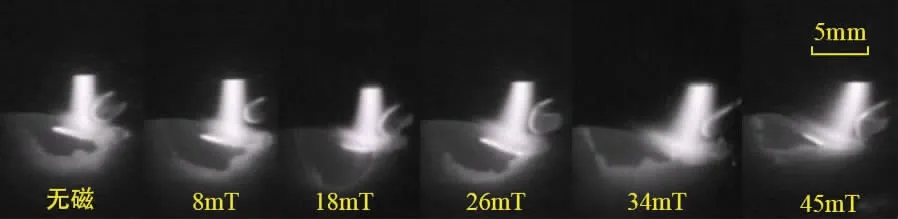

电弧形态试验结果如图2所示,电弧在外加正向磁场(定义电弧偏转方向与焊枪移动方向相反为正向)作用下发生偏转.在试验参数范围内,当其他参数不变的情况下,随着磁场强度增加,电弧偏转弧度增大.

图2 不同强度正向直流磁场作用下电弧形态

Fig.2 Arc shapes under forward DC magnetic field with different intensities

由文献[13-14]可知,电弧中单个带电粒子在洛伦兹力的作用下做圆周运动,电弧由大量带电粒子组成,因此电弧整体发生一定的偏转.

其中,圆周运动半径R可表示为

(1)

式中:R为带电粒子在磁场中做圆周运动的半径,B为磁场强度,I为焊接电流,ρ为等离子体密度,b为气体流量.

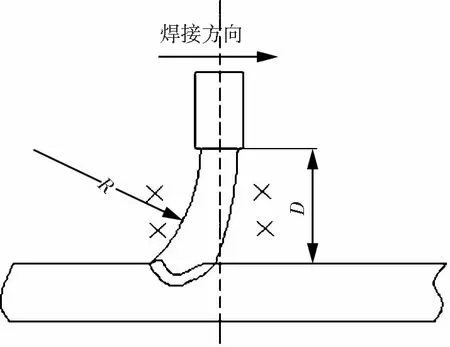

喷嘴距熔池的高度D≪R,且D为一定值时,磁场强度B增大,R减小,电弧偏转幅度增大.如图3所示.

图3 电弧偏转示意图

2.2 正向直流磁场下焊缝形貌

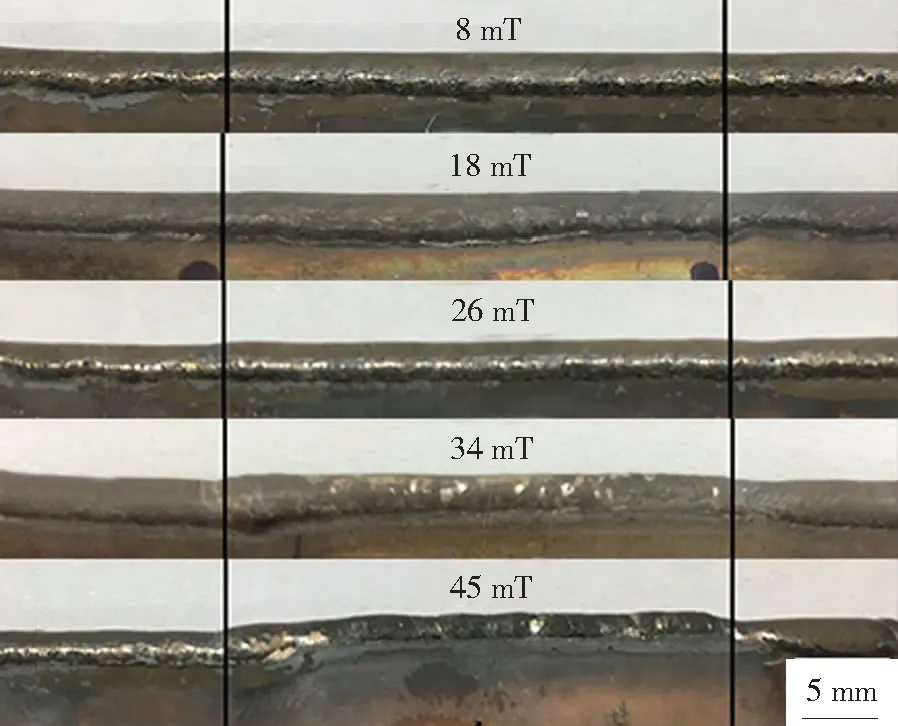

焊缝形貌试验结果如图4所示,在试验参数范围内,外加磁场作用下焊缝余高相对增加.且随着电弧偏转弧度越大,焊缝余高相对越高.

图4 不同强度正向直流磁场作用下焊缝形貌

Fig.4 Morphology of weld under forward DC magnetic field with different intensities

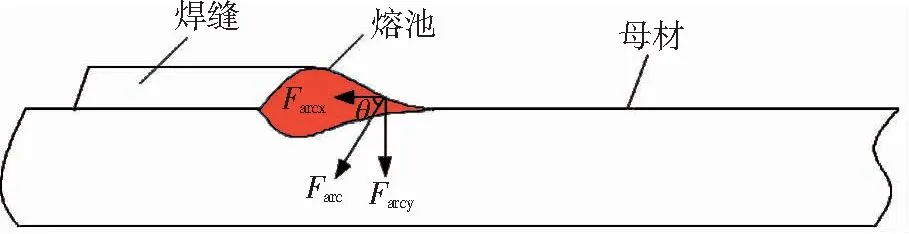

熔池受电弧压力如图5所示,由于熔池内液态金属存在表面张力,电弧力水平方向分量(Farcx)将熔池液态金属向后推动,熔池内液态金属受力加速向后流动,大量的液态金属堆积在电弧后方熔池,导致电弧后方熔池高度相对电弧前方和无磁区域增加,随着焊枪向前移动,后方增高的熔池迅速凝固形成相对更高的焊缝[15].如图6所示.随着磁场强度增加,整体熔池区域向电弧后方偏移,熔深变浅.造成这一现象的原因一方面是因为磁场强度增加,电弧力(Farc)与水平方向夹角(θ)变小,水平方向电弧力分量(Farcx)增大,同时竖直方向电弧力分量(Farcy)减小,电弧在磁场作用下发生更大的偏转,导致作用于水平方向的能量增加,作用于熔深方向的能量减小;另一方面,电弧的偏转增大了电弧与空气的接触面积,使电弧散热加快,能量损失相对加大.

图5 磁场作用下熔池受电弧力示意图

Fig.5 Schematic diagram of arc force in molten pool under magnetic field

图6 不同强度反向直流磁场作用下电弧形态

Fig.6 Arc shape under reverse DC magnetic field with different intensities

2.3 反向直流磁场下电弧形态

在试验参数范围内,当其他参数不变的情况下,随着磁场强度增加,电弧偏转弧度增大,且偏转方向与焊枪移动方向相同.

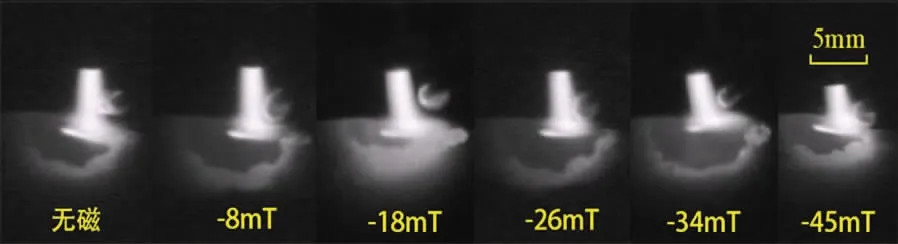

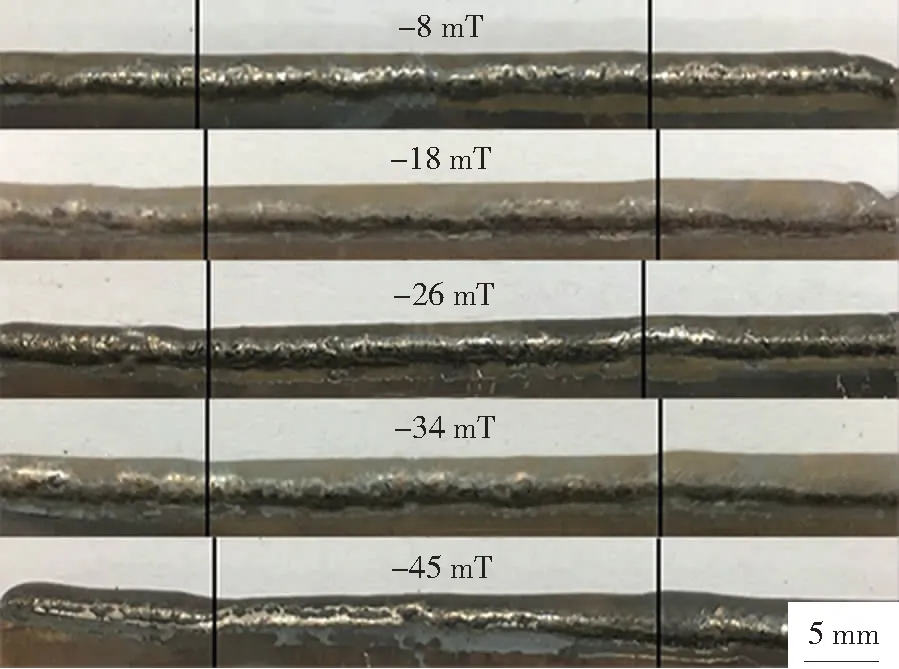

2.4 反向直流磁场下焊缝形貌

焊缝形貌试验结果如图7所示,在试验参数范围内,外加反向直流磁场作用下焊缝余高相对变小.且随着电弧偏转弧度越大,焊缝余高相对越小.

图7 不同强度反向直流磁场作用下焊缝形貌

Fig.7 Morphology of weld under reverse DC magnetic field with different intensities

与外加正向直流磁场时电弧力对熔池作用方向相反,电弧力水平分量Farcx将熔池液态金属向前推动,虽然电弧前方熔池内液态金属增多,但同时焊枪向前方移动,因此电弧前方积累的液态金属不能第一时间凝固,在电弧的驱赶下熔池内液态金属持续向前移动,最终被驱赶的液态金属大部分在停止外加磁场处凝固,形成较其余部位更高的焊缝.

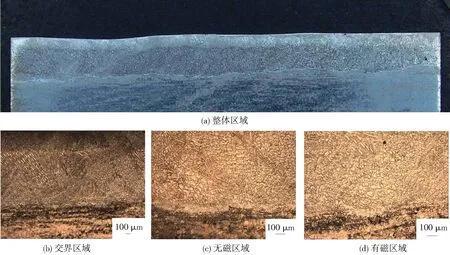

3 焊缝纵截面金相图分析

为了更直观地观察外加磁场对焊缝晶粒的影响以及有无磁场时熔合线高度(熔合线相对于工件底部的高度)的变化情况,分别从施加正向直流磁场和反向直流磁场试验中各挑选一组效果较为明显的实验:正向26 mT直流磁场和反向26 mT直流磁场进行详细分析.

3.1 正向直流磁场下焊缝纵截面金相分析

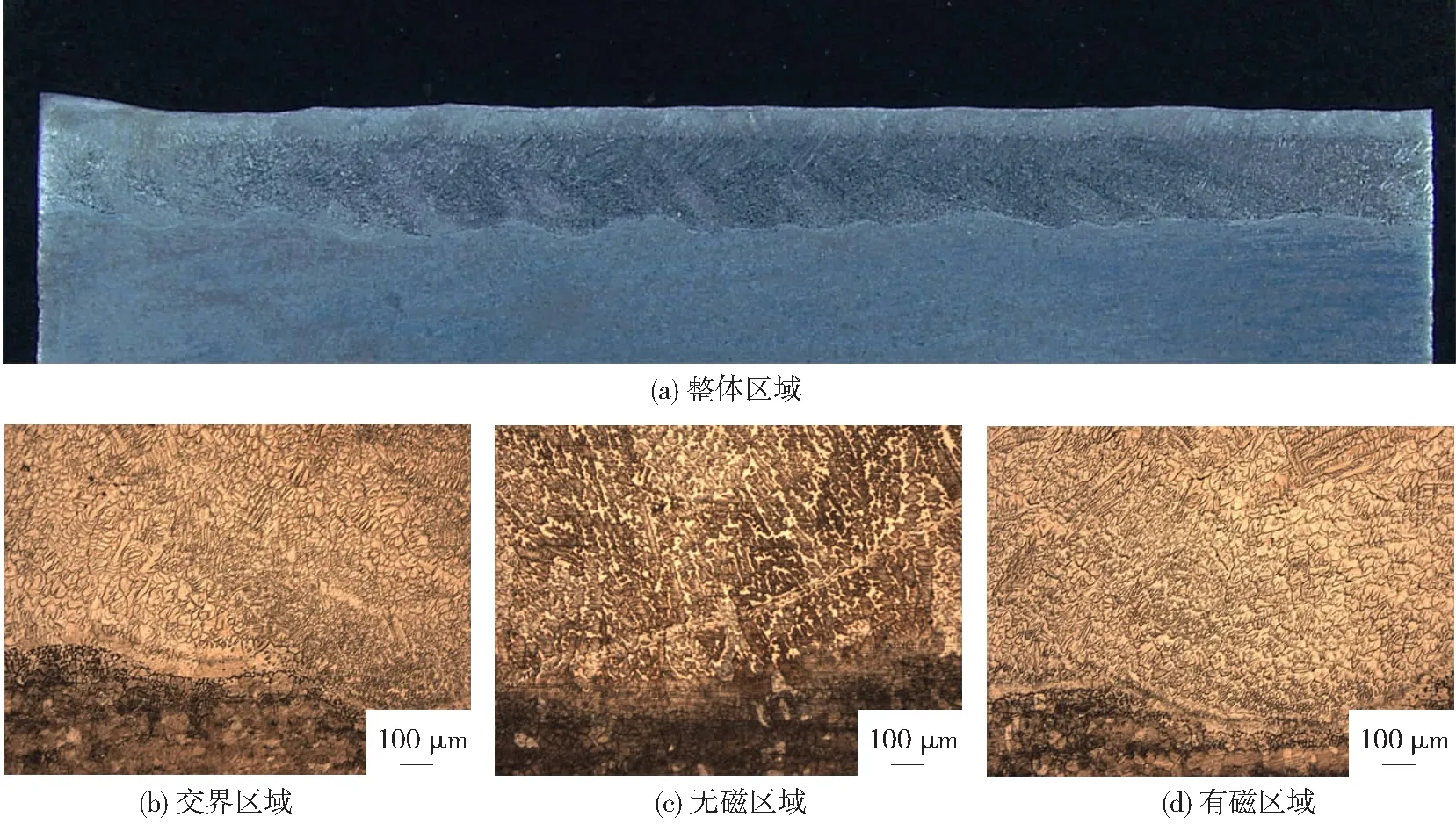

图8为外加26 mT正向直流磁场焊缝纵截面金相图.从焊缝晶粒分布可以看出,在焊缝上表层区域晶粒相对熔合线附近区域晶粒更为细密,这是因为焊缝上表层区域温度较高,高温停留时间长,熔池温度梯度相对上表层下方区域更小且上方液态金属在电弧力水平分量的推动下流动速度更快的原因,从而促进二次晶枝生长,生成更为细密的等轴晶.而在熔合线附近区域结晶过程更为复杂,影响因素较多,主要由于结晶过程中的温度梯度大且结晶速度较慢的影响,进而导致晶粒相对上表层区域更为粗大.

图8 正向直流磁场作用下焊缝纵截面金相图

3.2 反向直流磁场下焊缝纵截面金相分析

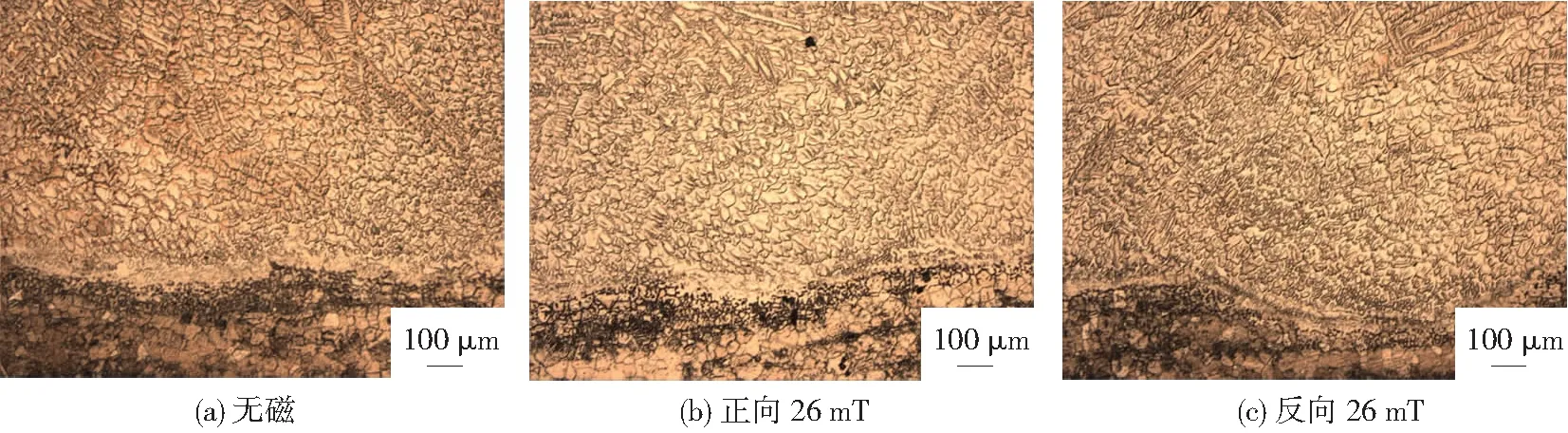

外加26 mT反向直流磁场焊缝纵截面金相图如图9所示,与外加正向直流磁场相同之处是晶粒上下变化趋势相同,在焊缝上表层区域晶粒更为细密,熔合线附近区域晶粒较焊缝上表层更为粗大,原因与外加正向直流磁场相同.但外加反向直流磁场也有其独特之处,观察准稳态后加磁区域的晶粒分布,发现其金相图中左边晶粒较为细密,右边晶粒相对左边晶粒略微粗大,但外加反向直流磁场的晶粒整体较外加正向直流磁场作用下更为细密.这是因为电弧偏转方向与焊枪移动方向相同,焊丝处于焊枪移动前方,随着熔滴滴落,熔滴从电弧中穿过落入熔池对电弧也有一定的影响.随着焊丝的填充电弧呈周期性波动,导致熔池也受到周期性波动,进而使熔池流动更加迅速,温度分布更加均匀,因此熔合线呈周期性的“波浪状”.

3.3 正反向直流磁场下焊缝纵截面金相对比分析

图10为外加正反向直流磁场焊缝纵截面金相对比分析图,可以看出:无外加磁场处的焊缝晶粒分布主要以胞状晶和胞状树枝晶为主,晶粒较为粗大;外加正向直流磁场处的晶粒主要有胞状晶、胞状树枝晶和少量的等轴晶[16],外加正向直流磁场具有一定细化晶粒的作用,但并不明显.起到一定的细化晶粒作用是由于外加磁场使金属液体向后流动量更大,母材与熔滴混合较无磁区域更加均匀;外加反向直流磁场处的焊缝主要有细小等轴晶和少量胞状树枝晶,晶粒较外加正向直流磁场更加细化,不仅有电弧力水平分量(Farcx)使得熔池内液态金属向前流动量更大,而且在电弧力竖直分量(Farcy)的作用下,焊丝熔化形成的熔滴与熔池中电弧前方积累的液态金属进行充分混合与搅拌.

图9 反向直流磁场作用下焊缝纵截面金相图

图10 正反向直流磁场作用下焊缝纵截面金相对比分析图

4 结 论

1)电弧在外加正向直流磁场的作用下产生偏转,偏转的电弧作用在熔池表面,电弧压力水平分量(Farcx)推动熔池内液态金属向后移动,最终熔池内液态金属大量积累在电弧后方,电弧后方熔池向上隆起,电弧离开此区域后熔池迅速凝固,形成相对无磁区域更高的焊缝余高.

2)外加反向直流磁场的焊缝晶粒较外加正向直流磁场更加细化,因为不仅有电弧力水平分量(Farcx)使熔池内液态金属向前流动量更大,而且在电弧力竖直分量(Farcy)的作用下,焊丝熔化形成的熔滴与熔池中电弧前方积累的液态金属进行充分混合与搅拌.