扇形布孔爆破技术在采空区隐患治理工程中的应用

贾 宏 宇

(阜新市产业技术研究院,辽宁 阜新 123000)

采空区的稳定性是矿山企业安全开采的重要难题[1],为了提高生产作业的安全系数[2],降低爆破振动的影响,需要对采空区进行控制与治理。针对地表有重要结构,地下有生产采场的采空区隐患治理问题,国内外学者进行了大量研究[3-5]。李伟等[6]分析了软岩地层中采空区隐患对高铁路堤沉降的影响;周宗红等[7]应用分段空场崩落采矿法并对其护顶矿层和隔离矿柱的稳定性进行分析;胡静云等[8]采用无底柱分段崩落法开采形成的采空区进行了多通道振动监测试验;贾海波等[9]利用FLAC3D软件对采空区隐患治理的方案和施工顺序进行了数值模拟分析;耿智园等[10]基于CDEM模拟了爆破崩落法治理露天矿地下采空区的过程。

1 工程概况

1.1 采空区现状

1 020 m标高以上为露天开采;950 m~990 m标高之间为民采空区;900 m~950 m标高之间为17号采场(73线~89线)和18号采场(89线~101线)。民采空区长约为250 m,其中75线~89线较宽,约55 m;89线~101线较窄,约12 m;民采空区顶板暴露面积约3 468 m2,采空区体积约13.87×104m3。

1.2 周边环境

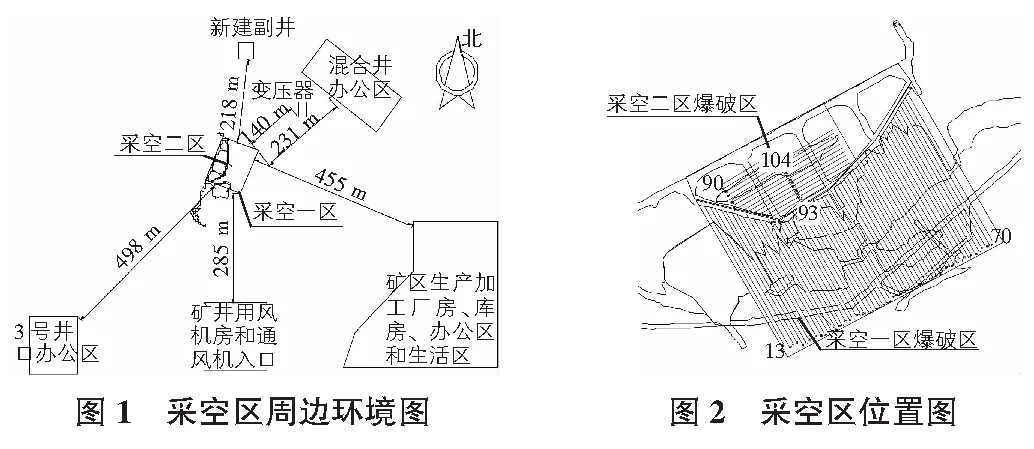

采空区周边环境比较复杂,东偏北140 m处有一变压器,正北面218 m处为新建副井,东偏北231 m处有混合井井塔办公区,西偏南498 m处为3号井口办公生活区,正南面285 m处有矿井风机房和通风机入口,东偏南455 m处为矿区生产加工厂房、库房、生活区和办公区。具体周边环境如图1所示。

2 爆破方案设计

由于露天坑底隔离矿柱下方民采空区暴露面积大,隔离矿柱在75~75 A线发生塌陷;另外矿山在991 m上下盘、1 000 m下盘、1 005 m上盘巷道出现不同程度的错动而无法进入。因此,采用在空区下盘1 005 m标高施工凿岩巷道,对露天坑底矿体实施深孔凿岩爆破治理采空区。根据采空区的位置可将采空区分为采空一区和采空二区,具体位置如图2所示。

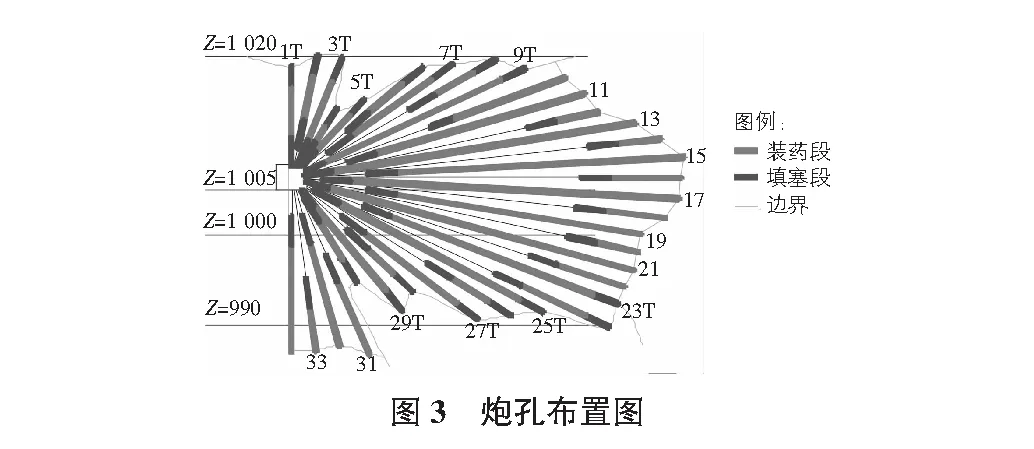

2.1 扇形排列布孔

采空一区每排炮孔自南向北依次编号,起始排为13排,终止排为70排;采空二区每排炮孔自东向西依次编号,南侧第一个横穿巷道炮孔排数为77排~90排,第二个横穿巷道炮孔排数为93排~104排;透孔后加字母“T”以示区分。由于篇幅有限,仅给出部分钻孔角度和炮孔深度布置,如图3所示。

2.2 爆破参数选取

1)炮孔直径。

根据岩石特性,凿岩设备选用YT-27和KQG-100潜孔钻机,炮孔直径为90 mm。

2)最小抵抗线W、孔底距a和邻近系数m。

结合岩石的物理力学性质指标,确定最小抵抗线W=2 m,孔底距a=2.5 m,由此根据m=a/W得出邻近系数m=1.25。

3)充填长度。

若炮孔没有透孔现象,则不需要孔底充填;若炮孔存在透孔现象或超深过长,需要设置孔底充填长度为2 m~3 m;孔口充填长度根据装药长度控制在2 m~5 m范围内。

4)药量计算。

为满足施工质量,装药量采用如下公式确定:

Q=π(d/2)2L0ρ

(1)

其中,Q为装药量,kg;d为炮孔直径,0.09 m;L0为装药长度,m;ρ为炸药密度,由于工作面有水,所以采用粉状乳化炸药,因此ρ=850 kg/m3。

2.3 装药结构说明

采用BQF-100Ⅱ型装药机进行连续耦合装药;当装药长度大于16 m时,需在装药的顶部、底部以及中部分别设置起爆具;当装药长度小于16 m时,仅需在装药的顶部和底部分别设置起爆具;具体装药结构示意图如图4所示。

2.4 起爆网络设计

通过数值模拟方案对比[11],确定采用间隔时间为100 ms的孔内微差起爆网络,且采空一区与采空二区间隔6 s,具体起爆顺序如图5所示。

3 爆破振动控制

采空区隐患爆破治理工程中采空一区使用炸药量为118 240 kg,采空二区使用炸药量为51 300 kg,单段最大药量为1.8 t,且爆破总延期时间为15 130 ms。

为了避免爆破振动对地表建筑结构的损伤以及塌落振动对采空区下部采场的影响,采用TC-4850测振仪对其进行监测,具体测点布置如图6所示。测点1,3为井下围岩巷道,测点4为混合井,测点6为办公楼,测点8为新建副井,具体监测数据见表1。

表1 爆破振动监测数据

根据GB 6722—2014爆破安全规程各类建(构)筑物的振动安全允许标准值可以得出:地下巷道(测点1和3)最大振速仅为0.7 cm/s,远小于规定的允许下限值15 cm/s;新建副井(测点8)最大振速为垂直方向,振速值为3.27 cm/s,主振频率为24.4 Hz,混合井(测点4)最大振速为水平径向,振速值为0.95 cm/s,主振频率为19.2 Hz,均小于振速安全允许值3.5 cm/s~4.5 cm/s(主振频率10 Hz~50 Hz);办公楼(测点6)最大振速为垂直方向,振速值为0.42 cm/s,主振频率为6.9 Hz,小于振速安全允许值2.5 cm/s~3.5 cm/s(主振频率小于10 Hz)。

4 结论

1)采用扇形布孔爆破技术治理采空区隐患工程,通过爆破参数计算、装药结构布置以及起爆网络设计,消除了隔离矿柱坍塌的风险,保证了地表建筑结构的安全稳定以及下部采场的顺利生产。

2)在总装药量为169 540 kg,单段最大药量为1.8 t,总延期时间为15 130 ms的采空区隐患治理爆破工程中,地下巷道最大振速为0.7 cm/s,地表建筑物最大振速为3.27 cm/s,均小于规范的安全阈值。