上行开采工作面顺槽支护方案及实践

徐 杨

(韩城矿业有限公司象山矿井,陕西 韩城 715400)

0 引言

为了确定21305工作面上行开采开掘巷道顺槽的合理位置、支护参数及方案,象山矿井联合西安科技大学黄庆享教授及其团队通过物理模拟、工程类比法等手段,掌握了21503工作面顶板垮落“三带”高度和工作面倾向顶板岩层破断角。在分析确定21305工作面顺槽的合理位置以及预判裂隙带内3#煤层及顶底板完整性后,尝试揭示21305工作面顶板来压规律,以期确定合理的支护参数及支护方案。

1 工程概况

1.1 工程背景

象山矿井设计开采3#、5#煤层,北一、南一采区正在开采3#煤层和5#煤层。南一采区5#煤层21503工作面已采,煤层大部分厚度为2.0~2.95 m,平均厚度2.65 m,倾角平均为3°,埋深470.6~572.7 m,地质构造简单,走向和倾向上地层起伏变化不大。5#煤层上部的3#煤层21305工作面未开采,煤层厚度1.7~2.1 m,平均1.91 m,两煤层间距17~26 m,层间距较稳定。

21305工作面位于21503采面下部的采空区强裂隙带内,顺槽掘进期间可能伴随漏风现象,开掘巷道具有一定的风险,因此,确定顺槽位置、合理选择支护参数及支护形式显得尤为重要。

1.2 工作面概况

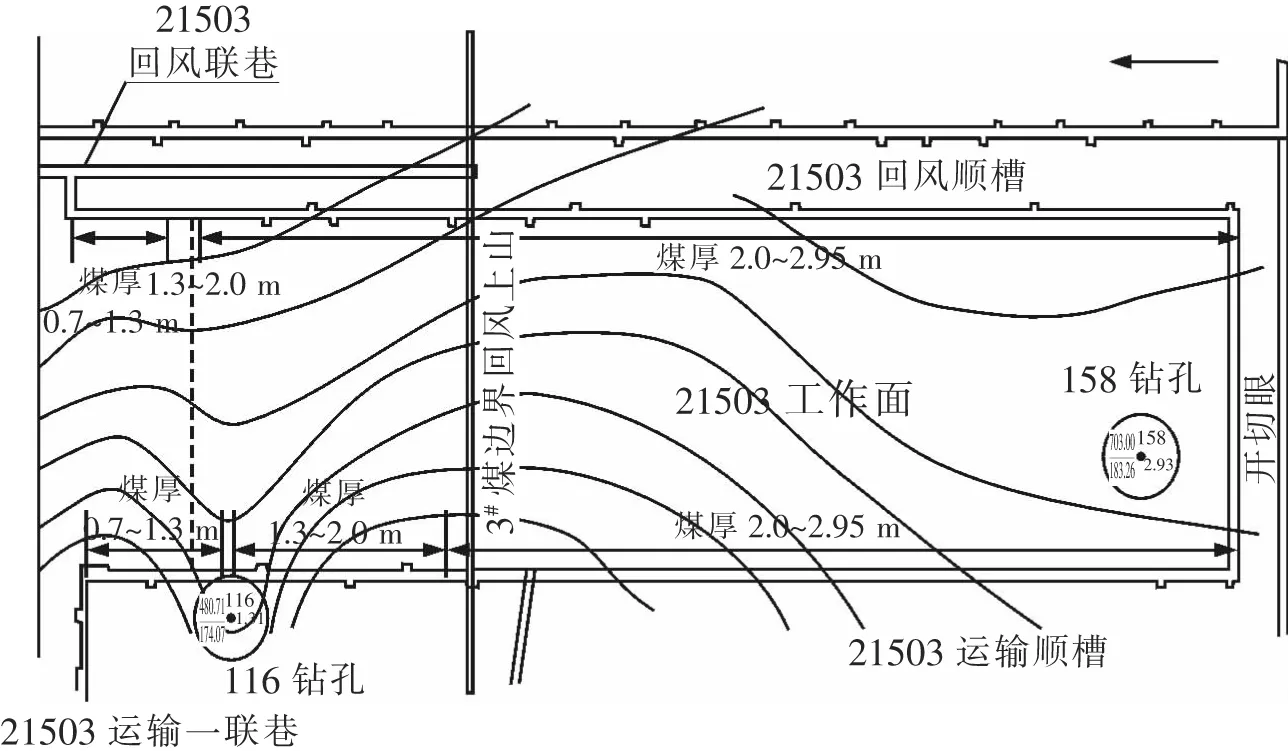

21503工作面:该工作面位于南一上山采区,属5#煤层第3个综采工作面,工作面2014年4月份开始回采,2015年2月份回采结束。工作面东部与21502综采工作面采空区以35 m煤柱相隔;南部与南一5#煤边界上山相接以30 m煤柱相隔;西部与南一5#煤胶带输送机大巷留有120~250 m煤柱;北部为5#煤层变薄带为界,上覆3#煤层均未开采。工作面埋深470.6~572.7 m,切眼宽度180 m,工作面面积151 074 m2,可采面积132 440 m2,平面布置如图1所示。5#煤层顶底板特征见表1。

图1 21503工作面平面图

表1 5#煤层顶底板特征

21305工作面:该工作面位于南一上山采区南部,为3#煤层第4个工作面。顺槽走向布置,沿3#煤直接顶板掘进。工作面东北部为21303工作面采空区;东部为实体煤层;北部与南一3#煤边界回风上山相邻;西部与南一3#煤回风大巷相邻;南部与南二3#煤回风上山相邻;工作面下部为21503工作面采空区。21305运输顺槽设计长度567.4 m,设计采高为1.6 m,回风顺槽设计长度509.5 m,切眼长度为160 m,切眼断面尺寸为6.8 m×2.4 m。工作面可采面积77 984 m2,可采储量196 208 t。工作面埋深461.5~538.1 m,原设计21305工作面与21503工作面采用内错10 m布置,上下关系如图2所示,沿21305工作面切眼及顺槽的剖面图如图3所示。3#煤层结构简单,厚度1.7~2.1 m,一般1.9 m左右,属较稳定的中厚煤层,煤层顶底板性质见表2。

图2 21305工作面与21503工作面平面图

a-21305切眼剖面图(A-A);b-21305运输顺槽剖面图(B-B);c-21305回风顺槽剖面图(C-C)图3 工作面剖面图

2 顺槽位置、支护参数及方案

2.1 21503工作面顶板倾向“三带”与岩层破断角

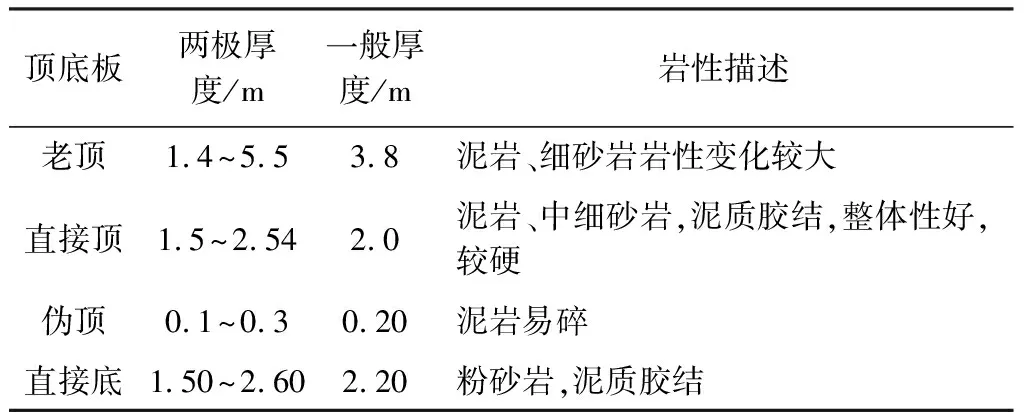

21503工作面开采后的冒落带高度为8 m,裂隙

表2 3#煤层顶底板特征

带可以进一步分为强裂隙带与弱裂隙带,其中强裂隙带的发育高度为20 m,基本以3#煤层为界;弱裂隙带发育高度为93 m;上部岩层处于弯曲下沉带。两侧岩层破断角平均60°,如图4所示。根据目前矿井巷道掘进揭露的情况看,图中右侧岩层垮落状况更加接近实际情况。

图4 5#煤层开采的“三带”高度与岩层破断角

2.2 3#煤层及顶底板破坏状况及开采可行性

最小层间距确定:21503工作面开采后,上覆3#煤层处于5#煤层开采的强裂隙带顶界。考虑最危险状况,物理模拟按照3#煤层与5#煤层最小层间距17 m进行。

顶底板完整性:从工作面开采的走向方向来看,在21503工作面初次来压范围内(48 m),上部对应3#煤层21305工作面的末采阶段,3#煤层及顶底板裂隙比较发育,裂隙密度为2 m/条;当21503工作面开采至周期来压期间,上部3#煤层及其顶底板均匀沉降,裂隙发育程度较小,裂隙密度为5 m/条,煤层及顶底板完整性较好。

开采可行性:总体而言,下煤层开采后其对上煤层破坏影响程度较小,因此上部3#煤层可进行开掘巷道。

2.3 21305工作面顺槽合理位置

工作面的理想位置:根据物理模拟,21503工作面采空区倾向岩层破断角为60°,在3#煤层位置,形成自5#煤层边界向采空区18 m的悬伸段。该段相邻形成宽度为15 m的倾斜离层带,巷道布置应该避开这15 m宽度的倾斜离层带,如图5所示。距离采空区边界内33 m后,3#煤层及其顶底板进入下沉盆地底部,主要为垂直沉降,煤层及顶底板平整,是布置工作面的理想位置。

图5 21503工作面采空区覆岩倾向垮落状态及21305工作面顺槽合理位置

工作面顺槽位置:象山矿井设计21305工作面顺槽内错10 m,位置处于悬伸段内10~14.4 m处,如图5所示。该位置处3#煤层及顶底板比较完整,巷道稳定性较好,适合布置顺槽。但是,工作面顶底板在该区域存在4.6°倾斜,煤层及顶底板完整性相对较差,可能出现漏风现象,开采过程中需要采取对应措施。

合理性及可行性分析:理想的巷道位置应该是位于采空区内错33 m的位置,该区域巷道和采煤工作面都处于平缓煤层区域,有利于安全开采。但是,也存在工作面变短为114 m,煤柱损失较大的缺点。综合考虑,采取目前的巷道布置位置,加强工作面支护。综上所述,目前矿井设计的巷道位置可行,但仍需要加强巷道支护,工作面煤壁两端头20 m的范围存在4.6°倾斜,顶底板有一定离层,需要采取相应措施。

2.4 21305工作面顺槽合理支护方案

围岩极限平衡圈分析:根据黄庆享教授的支护理论,巷道支护的对象主要是控制巷道周围潜在的危险岩体[1-3]。巷道顶部的危险岩体是存在拉应力的岩体,两帮的危险岩体是达到剪切极限的岩体。两帮和顶部潜在的危险岩体在围岩内部呈平衡拱状,提出加固两帮可缩小顶部平衡拱的高度,以有效控制软岩巷道的变形。此外,提出合理的锚索长度及锚固端处于极限自稳平衡圈之外即可。提出了“治顶先治帮,治帮先治底”和“整环控制”的支护控制原则,如图6所示。

图6 极限自稳平衡圈

支护重点的确定:象山矿井21305工作面顺槽处于21503工作面采空区之上,虽然围岩完整性下降,但处于采动卸压区,巷道底板相对位置,预计不存在明显的底鼓现象,因此,支护重点是两帮和顶板。

巷道支护参数计算:根据极限平衡圈理论[4-6],巷道底板未支护,故取底板上的均布载荷q=0,内聚力c=1.72 MPa;岩层容重γ=24 kN/m3,内摩擦角φ=35°;巷道宽度W0=4.4 m。

巷道底板平衡圈深度hdmax

(1)

巷帮平衡圈深度L

(2)

巷道顶部极限平衡拱(圈)高度:原岩应力P0=10.8 MPa,顶板岩石抗压强度σc=65 MPa,抗拉强度σt=3.5 MPa,巷帮高度hw=2.6 m,巷宽W0=4.4 m,巷帮破坏深度L=1.63 m。

两帮稳定时的平衡拱高度

(3)

极限平衡拱(圈)高度

(4)

根据上述计算,顶板锚索长度按照极限平衡拱高度最大取6 m,两帮锚杆长度取2.5 m,顶板锚杆长度取2.4 m。

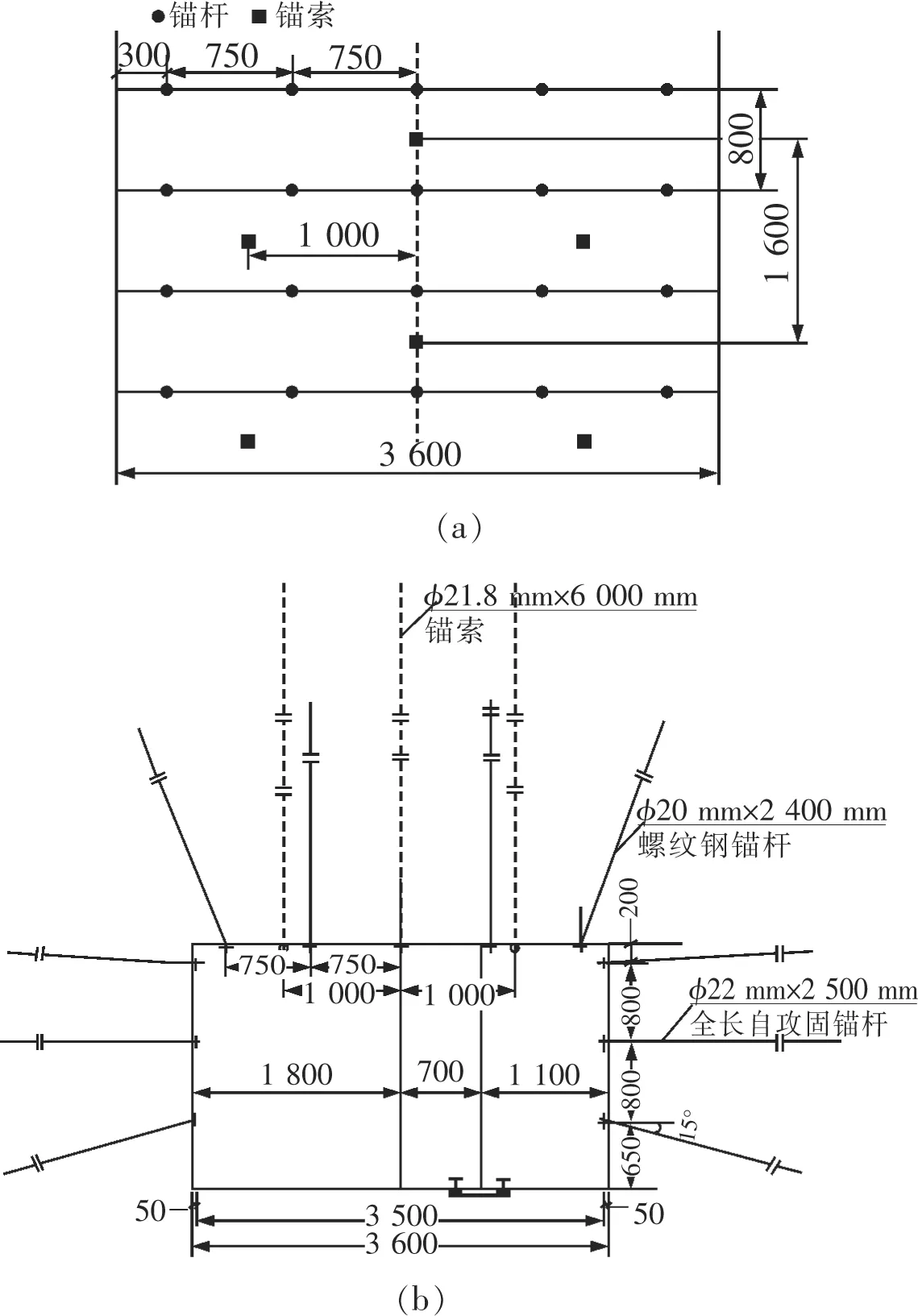

运输顺槽支护方式:根据以上分析,并类比象山矿井5#煤21507工作面及济宁三号煤矿43上03工作面回风顺槽支护方式,提出3#煤层21305工作面运输顺槽支护方式如图7所示。①顶板支护—采用φ16 mm×4 140 mm托梁配合φ20 mm×2 400 mm螺纹钢锚杆和φ21.8 mm×6 000 mm(φ21.8 mm×5 000 mm)锚索联合支护,间隔式布置。A-A断面,托梁上布置2根锚杆,位于顺槽中心线左右各950 mm处,两锚杆间距1 900 mm,托盘尺寸150 mm×150 mm;布置3根锚索,位于顺槽中心线及左右各1 900 mm处,间距为1 900 mm,中心处采用φ21.8 mm×6 000 mm锚索,两端头处采用φ21.8 mm×5 000 mm锚索与顶板夹角70°,托盘尺寸240 mm×240 mm。锚固剂规格φ23 mm×700 mm,锚索使用2节K2370药卷,锚杆使用1节K2370药卷,锚杆预紧力40 kN,锚索预紧力80 kN。B-B断面,托梁上布置3根锚杆,位于顺槽中心线及左右各1 900 mm处,间距为1 900 mm,托盘尺寸为150 mm×150 mm;布置2根φ21.8 mm×5 000 mm锚索,位于顺槽中心线左右各950 mm处,间距为1 900 mm,托盘尺寸为240 mm×240 mm;②帮部支护—帮部采用φ16 mm×2 000 mm钢筋托梁配合3根锚杆进行支护,其中煤体部分φ22 mm×2 500 mm全长自攻固锚杆,岩石部分使用φ20 mm×2 400 mm螺纹钢锚杆。锚杆间排距为800 mm×800 mm。采用钢托板加200 mm×200 mm木托板支护;③顶部铺设900 mm×4 600 mm菱形网,帮部铺设900 mm×2 600 mm菱形网,网搭接100 mm,每200 mm一个连接点,使用双股14#铁线连接。

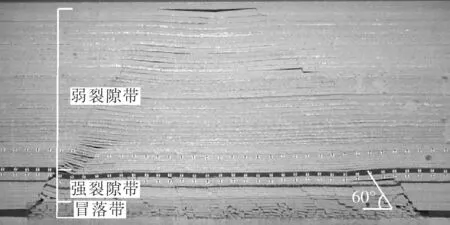

回风顺槽支护方案:①顶板支护—采用φ16 mm×3 200 mm托梁配合φ20 mm×2 400 mm螺纹钢锚杆和φ21.8 mm×6 000 mm锚索联合支护,托梁上布置5根锚杆间排距750 mm×800 mm,锚索按照2-1-2方式布置在托梁空档,排距800 mm。2根时锚索布置于顺槽中心线左右各1 000 mm处;1根时锚索布置于顺槽中心线处。锚索使用2节K2370药卷,锚杆使用1节K2370药卷,锚杆预紧力40 kN,锚索预紧力80 kN;②帮部支护—帮部采用φ16 mm×2 000 mm钢筋托梁配合3根锚杆进行支护,其中煤体部分φ22 mm×2 500 mm全长自攻固锚杆,岩石部分使用φ20 mm×2 400 mm螺纹钢锚杆。锚杆间排距为800 mm×800 mm,采用钢托板加200 mm×200 mm木托板支护;③顶部铺设900 mm×3 800 mm菱形网,帮部铺设900 mm×2 450 mm菱形网,网搭接100 mm,每200 mm一个连接点,使用双股14#铁线连接。回风顺槽支护方案示意图如图8所示。

a-顶板锚杆和锚索布置投影图;b-支护方案图8 回风顺槽支护方案

2.5 巷道掘进期间的问题及维护

21305回风巷采用上述支护参数及支护方式进行掘进,在巷道掘进至210 m处时,顶板出现压力增大、裂隙严重,同时底板伴有漏风现象,必须加以调整[7-11]。根据现场情况,当即缩小了循环进度,确定了顶板加固方案,使用梯型棚退后掘进面迎头15 m对该区域进行补强支护,顺巷道支护长度30 m,同时对巷道进行全断面喷浆,直至围岩条件恢复正常后,方才恢复正常支护方式。

3 结论

(1)3#煤层处于5#煤层开采的强裂隙带顶界,21503工作面正常开采阶段煤层裂隙密度为5 m/条,煤层及顶底板完整性较好;末采阶段煤层及顶底板裂隙比较发育,裂隙密度为2 m/条。总体而言,下部煤层开采后其对上煤层破坏影响程度较小,上部3#煤层可进行正常掘进。

(2)设计21305工作面顺槽内错10 m,位于悬伸段内10~14.4 m处。该位置处3#煤层及顶底板比较完整,巷道稳定性较好,适合布置顺槽。但是,工作面顶底板在该区域存在4.6°倾斜,煤层及顶底板完整性相对较差,可能出现漏风现象,开采过程中需要采取相应措施。

(3)21305工作面顺槽采用该支护方式后,巷道掘进期间顶板无安全事故,但在后期掘进期间需加强顶板矿压观测,当围岩条件发生变化时,需及时调整支护参数以确保工作面顶板支护的安全可靠。