剪力墙铝合金模板现场实测与分析

王德奎

(福建工大工程咨询管理有限公司 福建福州 350014)

0 引言

目前建设工程使用的模板按材料分主要有木胶合板模板、竹胶合板模板、钢模板、钢框胶合板、塑料模板及铝合金模板等。木胶合板模板易耗,对我国木材资源造成极大的破坏,产生了大量的建筑垃圾[1];钢模板重量大、可塑性比较差、使用不方便、易腐蚀,并且造价极高,需要起重机械来安装[2];钢框胶合板模板的钢框刚度不足;塑料模板的强度和刚度都太低、热膨胀系数较大、不能回收、环境污染大,限制了它的推广[3-4]。铝合金模板作为一种新型模板,主要由模板体系、紧固体系、支撑体系、附件体系等构成,经过多年的发展和改进,在我国香港、澳门和内地一些地区已获得推广[5-7]。目前对铝合金模板受力性能的研究多集中在单个铝合金板材上,对施工现场的实测则相对缺乏。本文在分析铝合金模板特点的基础上,对现浇混凝土剪力墙铝 合金模板进行现场实测,研究剪力墙铝合金模板在混凝土浇筑过程中应变-施工进程曲线,结合面板实测数据与计算值进行对比,为铝合金模板工程应用提供更多实测依据。

1 铝合金模板特点

铝合金模板在混凝土框剪结构的施工顺序一般为:放剪力墙、框架柱位线→标高抄平→安装剪力墙、框架柱铝合金模板→安装背楞→检查垂直度、平整度→安装框架梁模板→安装楼面模板、K板→检查楼面平整度及复合墙柱垂直、平整度→梁板钢筋绑扎、安装水电管→混凝土浇筑。铝合金模板施工工艺简单,在高层、超高层建筑的应用中具有成本、施工速度、耐久性和质量等以下几方面优势。

1.1 铝合金模板平摊费用低

铝合金模板用于具有一定标准层层数的高层、超高层建筑中,平摊费用低、经济效益显著。铝合金模板相对于胶合板模板、塑料模板等其它材质模板,虽然一次性投资较大,但因其重复利用率高,具有200~300次的周转次数,使用后厂家直接回收的残值高,则显示出较强的均摊成本优势。如位于福州新区一安置房项目18层层高,在不考虑工期、质量等额外效益上,仅材料造价上基本与胶合板模板持平。

1.2 铝合金模板装拆速度快

铝合金模板是一种装配式组合模板,平面模板间、平面模板和转角模板间等通过销钉、销片连接,水、电等预留口已设计预留,支撑采用单立杆早拆体系。据工地现场统计,人均每天可安装20m2~30m2,装拆周转速度相比较其它类型模板要快得多,对工期有利。单片模板质量轻,在装拆、运送过程中只要工人互相配合即可,无需塔吊配合。虽然铝合金模板在首层装配中,因编号、工人熟悉模板等因素对安装进度有一定影响,但在后续工程的施工进度可以达到6d一标准层。

1.3 铝合金模板耐久性好

铝合金材料抗拉、压、弯的强度设计值为200kN/m2,焊接热影响区的抗剪强度也达60N/m2,所以铝合金模板具有高的强度、刚度,施工装拆搬运过程中不易变形,重复利用率高。同时铝合金模板表面有层氧化铝保护膜,在潮湿易腐蚀地环境中使用耐腐蚀性好。

1.4 铝合金模板浇筑的混凝土构件感观质量好

铝合金模板刚度大、不易变形,阴阳角处有专用的角模,构件与构件的拼装密封性好,在混凝土浇筑过程中不易变形、不易漏浆,浇筑后的构件表面平整光滑、棱角质量好。由可调刚支撑、斜撑、背楞等组成的支撑系统稳定性好,在保障混凝土浇筑质量的同时避免了碗扣式、扣件式钢管支撑因纵横方向加固而带来的施工不便。图1为铝合金模板拆模后的混凝土构件。

注:1-光滑的剪力墙墙面;2-对拉螺栓孔图1 铝合金模板拆模后的混凝土构件

铝合金模板的优势在推广使用逐渐显现。但是,铝合金模板通过U型材和加强肋焊接而成的平面模板,面板和加强肋在施工现场无法通过减小背楞的间距来增强。剪力墙模板在混凝土浇筑过程中往往承受较大的荷载,在铝合金剪力墙模板体系中,如果背楞间距不当或者铝合金模板自身设计不合理,浇筑时容易出现爆模、垂直度偏差过大、平整度不够等问题。此外,对于铝合金剪力墙模板,由于各面板之间通过销钉连接,如何进行简化计算公式也是工程运用亟需解决的问题 。为此,结合在建项目对剪力墙铝合金模板面板、加强肋等局部变形进行实时监测并分析其受力特点,为进一步分析提供依据。

2 剪力墙铝合金模板工程实测方案

2.1 工程概况

该次实测项目为福建省某市住宅小区工程,整个实测包括剪力墙、楼板及其支撑,由课题组成员共同完成,剪力墙部分主要由笔者负责 。结构为框架-剪力墙结构,楼层高3m,楼板厚120mm,剪力墙厚200mm。梁板支撑为工具式钢支撑早拆体系,立杆与立杆的间距为1.2m或1.3m,剪力墙背楞间距900mm,对拉螺杆间距87mm,不设斜撑,混凝土浇筑采用泵送,先浇筑剪力墙和柱子,后浇筑楼板和梁。图2为现场安装好的剪力墙铝合金模板。

图2 剪力墙铝合金模板

2.2 测点布置方案

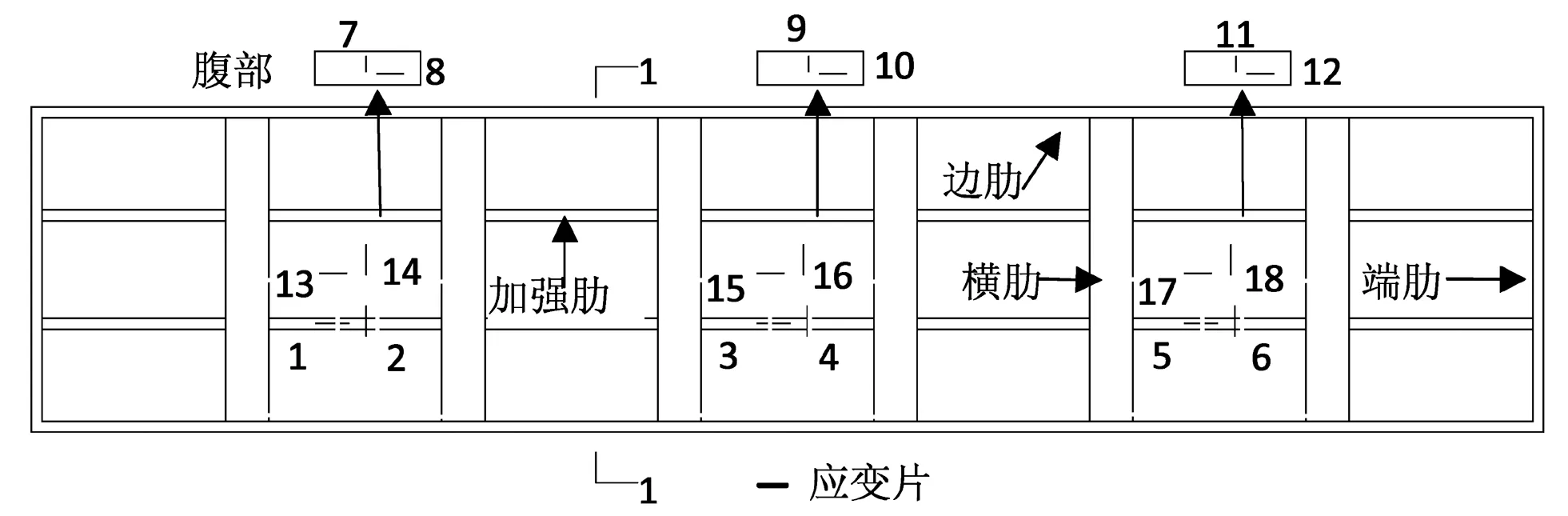

现场使用的剪力墙铝合金模板类型为6061-T6,面板厚3.7mm,边肋和端肋壁厚6mm,边肋和端肋高65mm,主肋壁厚3mm。单块面板构造尺寸为:长2.1m,宽0.45m,平行长边方向设置两道加强肋,平行短边方向每隔30cm设置一道横肋。距离地面235mm高的地方设置第一道水平钢背楞,沿墙高每隔900mm设置一道水平钢背楞。所测模板位于剪力墙受力较大的中部,在该模板的上部、中部和下部布置应变测点,应变片1~6布置在模板加强肋翼缘面上,应变片7~12布置在加强肋腹部面上,应变片13~18布置在模板每一格面板中心,均是纵横向布置,应变片值通过DH3816静态采集箱采集。图3(a)、(b)为模板构造及测点布置示意图,图4为现场实测布置图。

(a)模板构造及测点布置示意图

(b)1-1剖面图3 模板构造及测点布置示意图

图4 现场实测布置图

3 实测结果与数据分析

3.1 加强肋翼缘表面应变数据分析

图5为剪力墙铝合金模板加强肋翼缘表面测点应变-施工进程曲线,实测从混凝土开始浇筑到浇筑结束并保持一定的凝固时间,其中0~890s是混凝土浇筑时间, 891~3741s是混凝土浇筑后静置凝固时间。从应变-施工进程曲线可以看出,混凝土浇筑时曲线处于波动状态,混凝土浇筑后曲线呈平稳状态。应变值在混凝土浇筑时跳跃最大,混凝土浇筑后应变值有所波动,一定时间后保持稳定值。越接近底部的测点,应变大幅跳跃时间点越早,符合混凝土从低处往高处浇筑的施工过程。从受力状态来看,测点1、4、6应变为负值受压,2、3、5应变为正值受拉。测点1和2最大应变值分别为-27.69με和9.89με,测点3~6最大应变值分别为381.67με、-99.87με、290.7με、-92.95με,说明模板的上部受力较小,中、下部受力较大。根据测点3~6的应力状态,剪力墙铝合金模板加强肋翼缘表面纵向受拉,横向受压,应变最大值均小于铝合金屈服应变3943με(由材性拉伸实测得到),满足强度要求。

图5 加强肋翼缘表面测点应变-施工进程曲线

3.2 加强肋腹部表面应变数据分析

图6 加强肋腹部表面测点应变-施工进程曲线

图6给出了加强肋腹部表面测点应变-施工进程曲线,变化规律与加强肋翼缘表面相似,但测点7、8、9应变跳跃比较明显,模板上部加强肋腹部对环境变化响应更敏感。从受力状态看,测点9、11应变为负值受压,测点7、8、10、12应变为正值受拉。靠近顶部的测点 7、8受力不明显,从测点9~12可知沿加强肋腹部纵向受拉,横向受压。测点7~12的最大应变值分别为39.55με、22.74με、-28.67με、164.14με、-87.01με、144.36με,相比加强肋翼缘的应变要小很多,应变最大值都小于铝合金屈服应变3943με,满足强度要求。

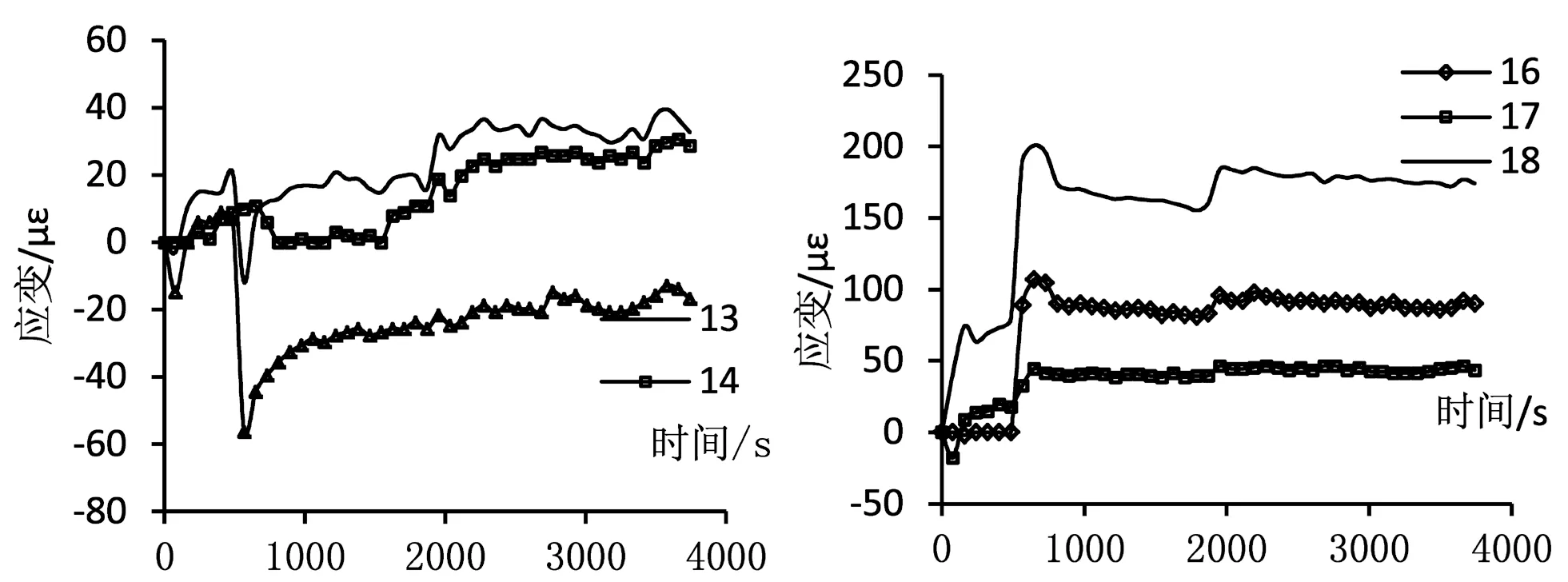

3.3 面板应变数据分析

图7给出了面板表面测点应变-施工进程曲线,受施工过程影响曲线呈波动形式。曲线图中除测点15受压,其余测点均受拉,说明铝合金墙体模板面板在施工中主要承受拉力。测点13~18的最大应变值分别为39.55με、30.65με、-56.36με、106.79με、46.47με、200.72με,沿面板横向布置的测点应变值比纵向布置的大。比较加强肋受力,面板受力小于加强肋翼缘,大于加强肋腹部,面板应变最大值都小于铝合金屈服应变3943με,满足强度要求。

图7 面板表面测点应变-施工进程曲线

从剪力墙铝合金模板实测和分析结果可得,面板和加强肋的应变-施工进程曲线在混凝土浇筑过程均呈波动状态,加强肋沿纵向受拉、横向受压,面板主要承受拉应力,不同部位的应变值均小于铝合金的屈服应变。

4 剪力墙铝合金模板面板受力计算

该实测项目楼层高3m,剪力墙厚200mm。混凝土重力密度γc=25kN/m3,浇筑速度为V=2m/h,浇筑温度T=25℃,t0=200/(T+15),β=1,铝合金模板类型为6061-T6,材料弹性模量E=2.06×105N/mm2。

4.1 按面板构造局部计算

规范规定面板计算可根据实际构造简化为合理的计算模型进行承载力和变形计算。根据铝合金模板的构造特点,取单位宽度1mm面板宽,按3等跨连续梁进行局部计算,计算跨度l1=150mm,截面抵抗矩W1=2.28mm3,截面惯性矩I1=4.22mm4。

荷载计算:

(1)

F2=γcH=75kN/m2

(2)

新浇混凝土侧压力标准值取两者较小值:G4k=49.5kN/m2,倾倒混凝土产生的水平荷载Q2k=2kN/m2,取α=0.9,φ=1.0,荷载基本组合的效应设计值:

F=1.35αG4k+1.4φQ2k=62.94kN/m2

(3)

强度验算:

1mm计算宽度的均布荷载q1=0.063N/mm

(4)

(5)

刚度验算:

1mm计算宽度的荷载标准值qk1= 0.05N/mm

(6)

按面板局部计算的强度、刚度均满足要求。剪力墙铝合金面板现场实测最大应变值为200.72με,对应的应力值为14.05N/mm2,局部计算强度值是实测值的4.42倍。

根据铝合金面板的构造特点,局部应力和局部变形无法在施工现场通过减少背楞的间距来增强,建议铝合金生产厂家出厂时标识各型号铝合金面板所能承当的最大荷载。施工单位在选择铝合金模板与进场验收时,可根据施工荷载大小初步判断铝合金模板是否合适。

4.2 按单块面板整体计算

根据剪力墙模板的背楞间距,单块模板整体计算跨度l2=90cm。由《福建省铝合金模板体系技术规范》表C.1.1[8]可得,宽度为45cm面板的截面抵抗矩W2=66.27cm3,截面惯性矩I2=71.13cm4。

强度验算:

结合上述荷载计算,0.45m计算宽度的均布荷载q2=kN/m

(7)

(8)

刚度验算:

0.45m计算宽度的荷载标准值qk2=22.28kN/m

(9)

按单块面板整体计算的强度、刚度满足要求,整体计算强度值是实测值的3.08倍。

根据本工程项目对剪力墙铝合金模板面板分别进行了局部和单块面板整体计算,强度和刚度均满足《组合铝合金模板工程技术规程》对承载力和刚度的要求[9]。按局部和整体计算所得的面板承载力对比现场实测值均具有足够的安全度,施工现场对面板的验算可根据规范提供的截面特性进行整体验算。

5 结语

(1)剪力墙铝合金模板加强肋翼缘、加强肋腹板和面板在混凝土浇筑过程中,应变-施工进程曲线均呈波动状态;面板主要承受拉力,受力小于加强肋翼缘但大于加强肋腹部,所测部位最大应变值为381.67με,小于铝合金的屈服应变。

(2)剪力墙铝合金模板面板按局部和单块模板整体计算的强度、刚度均满足规范要求,按局部和整体计算的强度值与现场实测的比值分别为4.22和3.08,均具有足够安全度。

(3)建议铝合金生产厂家出厂时对各类铝合金面板所能承担的最大荷载进行标识,以便施工单位对铝合金模板初步选型判断。在不发生局部变形的条件下,对铝合金模板面板的计算可按单块板进行整体验算。