复合抑制剂对超细WC-9Co硬质合金微观组织及性能的影响

肖颖奕 张帆 张金祥 文小强 普建

(赣州有色冶金研究所 江西省钨与稀土功能合金材料工程实验室 赣州 341000)

0 引言

硬质合金是现代工业发展的重要工程材料,主要以难熔金属碳化物(WC、TiC等)为硬质相和粘结金属(Co、Ni等)为粘结相,通过粉末冶金工艺制备而成[1]。硬质相WC在Co中的溶解度低,但Co对WC有着良好的润湿性和粘结性,使得WC-Co硬质合金具有优异的力学性能,包括高硬度、高强度、高耐磨性等,是最为广泛应用的一类硬质合金,特别是在切削加工、采矿挖掘等领域有着不可替代的地位[2]。

随着科技的进步,高精密切削加工行业对硬质合金的性能提出了更高的要求,而硬质合金的超细晶化,可实现更高性能的提升[3]。超细晶硬质合金作为硬质合金的典型代表,具有高硬度和高强度“双高性能”,是目前硬质合金研发的一大热点[4,5]。按照德国粉末冶金协会和ISO/TC190技术委员会的硬质合金晶粒度分类标准,合金晶粒度在0.2~0.5μm的硬质合金属于超细硬质合金[6]。相较于其他粒级的硬质合金,超细晶硬质合金对其实际生产制备有着更为严格的要求。这是由于超细WC粉比表面积大,易于发生团聚和氧化而造成聚晶、孔洞等缺陷。因此,在超细硬质合金的制备过程中,对合金中的碳含量极为敏感,就需要严格控制总碳来调控合金中的两相区组织[7]。此外,超细硬质合金制备过程中出现的晶粒长大现象也制约其力学性能,并且单独粗大的WC晶粒会成为断裂源并降低合金的强度[8]。添加晶粒长大抑制剂,如VC、Cr3C2、TaC等碳化物,能有效抑制晶粒长大[9-11]。通常,在实际的应用中往往会使用两种及以上的抑制剂复合使用,以实现最佳的抑制剂效果[12]。

本文以超细WC粉和Co粉为原料,采用低压烧结的方式制备了WC-9Co硬质合金,通过对合金的微观结构和力学性能进行研究,分析了配碳量及复合抑制剂组合对硬质合金组织性能的影响,旨在为制备高性能超细晶硬质合金提供优化参考。

1 实验

1.1 样品制备

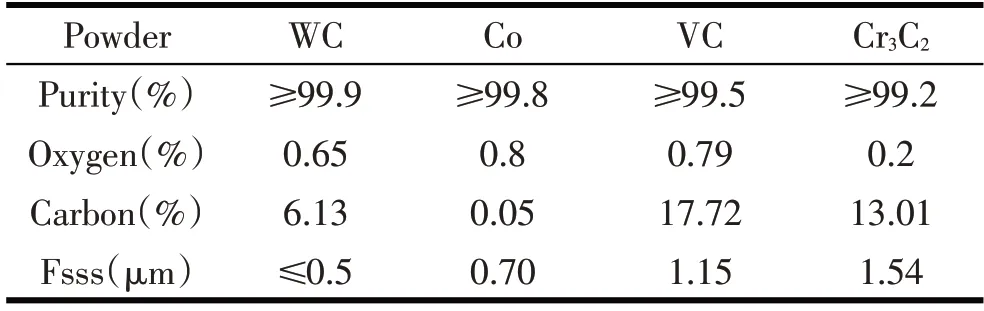

本文中所制备WC-9Co硬质合金使用的原料粉末为WC粉、Co粉、VC粉、Cr3C2粉、碳黑,其中WC粉为世泰科江钨特种钨有限公司生产,Co粉为南京寒锐钴业股份有限公司生产,VC粉、Cr3C2粉为株洲硬质合金集团有限公司生产,各原料粉末的检测性能参数如表1所示。根据表中数据可知,实验中所用原料粒度相近、纯度、含氧量均在正常范围内。

表1 原料粉末性能参数

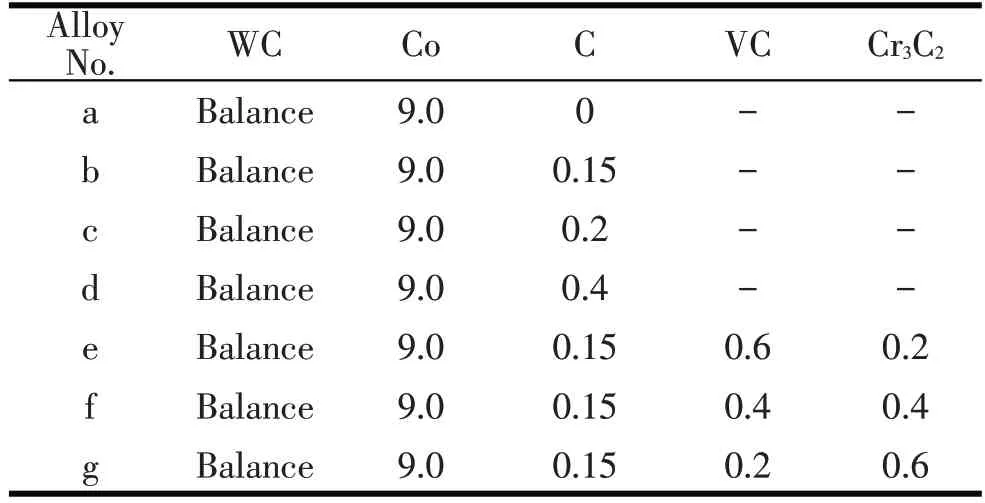

本文选取WC-9Co硬质合金作为成分基体,结合各原料粉末中碳量的基础上,分别设计了添加0wt%、0.15wt%、0.2wt%、0.4wt%共计4个成分比例进行配碳实验。在确定了最佳补碳量后,设计了3个不同组合的复合抑制剂添加方案,并控制抑制剂添加总量为0.8wt%。复合抑制剂组合分别为0.6%VC+0.2%Cr3C2;0.4%VC+0.4%Cr3C2;0.2%VC+0.6%Cr3C2,其成分设计如表2所示。制备工艺为:采用无水酒精为球磨介质,成形剂添加量为2 wt%的PEG,采用Φ 6.0 mm的YG8硬质合金球作为研磨球,球料质量比5∶1、转速250r/min、连续球磨72h。球磨完成后,将混合料放置在真空干燥箱中,70℃真空干燥2h。随后将干燥好的混合粉末用40目筛网过筛并经模压成形,最终在COD 733RL-64bar型低压烧结炉中进行脱蜡、烧结(烧结温度为1410 ℃,保温时间60 min,保压压力5 MPa)。

表2 合金成分设计

1.2 检测分析

采用光学显微镜(LV1500,尼康)观察试样的金相组织,用X射线衍射(X’Pert powder)对合金进行物相分析,采用扫描电镜(MIRA3 LMH)观察合金的显微组织,通过EDS面扫来分辨合金中各元素的分布。采用阿基米德排水法(ISO 18754)测定合金试样的密度;采用洛氏硬度计(FR-3R)测试硬质合金硬度,加载力为60kg;按GB/T3851-1983标准,使用WDW-100万能力学试验机进行测试样品的三点抗弯强度,跨距为14.5mm。

2 结果分析与讨论

2.1 配碳比例

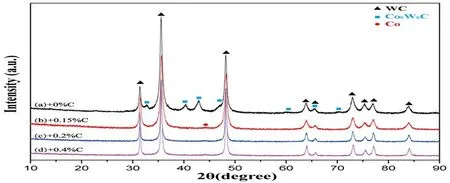

图1所示分别为添加0%、0.15%、0.2%、0.4%的4个不同配碳比例合金的XRD衍射图谱。从图1中可以看出,在配碳0%的合金a中,除了WC的衍射峰以外,出现了明显较强的缺碳相-η 相(Co6W6C)的衍射峰,却并没有出现Co相的衍射峰。而在补碳量为0.15%合金b、0.2%合金c、0.4%合金d的3个样品中,可以看到其微观组织主要由WC相和Co相组成。由于合金中碳的衍射峰较弱,在图谱中并不明显。

图1 添加不同碳含量的硬质合金XRD图谱

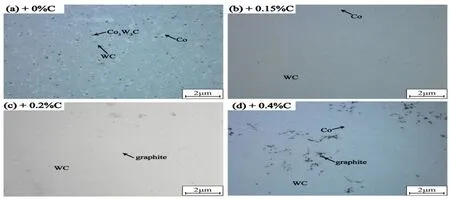

为进一步确定合金的最佳补碳比例,将四个不同补碳比例的合金进行研磨抛光,所拍摄的金相照片如图2所示。图2-a中补碳0%的合金a由灰色的基底WC相、白色Co相以及黑色的η 相(Co6W6C)组成,微观组织中大量的η相与Co相伴生出现,导致η相衍射峰会掩盖了Co相的衍射峰,正如图1中XRD衍射图谱所反映的相一致。图2-b、图2-c中补碳0.15%、0.2%的合金有着相似的组织构成,包括基底WC相和白色Co相,但0.2%的c合金中还出现了一些黑点状的石墨相,而图2-d中补碳0.4%的合金中则是出现了较多相连的石墨相。因此,在制备WC-9Co合金中中,补碳0.15%为最佳比例。

图2 添加不同碳含量的硬质合金金相照片

2.2 抑制剂搭配对合金的组织性能的影响

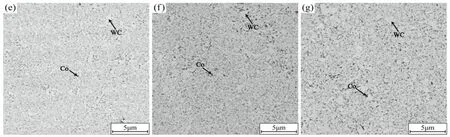

基于上述实验研究分析,进一步开展了不同抑制剂搭配对合金性能的影响研究,并继续制备了3组不同复合抑制剂组合的硬质合金e:0.6%VC+0.2%Cr3C2;f:0.4%VC+0.4% Cr3C2;g:0.2%VC+0.6%Cr3C2,其扫描电镜照片如图3所示。图3中三个添加不同抑制剂组合的合金均由白色的WC颗粒以及黑色粘结相Co相组成。图3-e中合金组织均匀致密,仅有个别长大晶粒出现,图3-f中则组织相对致密,存在少数长大的晶粒,而图3-g中组织致密度较高,但出现了部分晶粒长大现象,这将一定程度上的影响合金的性能。可见,添加0.6%VC+0.2%Cr3C2的复合抑制剂组合可使合金e获得均匀致密的组织结构。

图3 添加不同抑制剂的硬质合金扫描照片

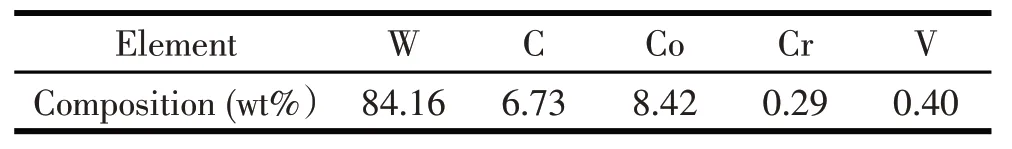

为进一步剖析复合抑制剂在合金中的状态,将合金e进行EDS面扫来分析合金中各元素的分布情况。合金中各元素均匀分布如下图4所示,合金e区域中WC晶粒均小于0.5μm,W均匀的分布在合金组织当中,C元素分布与W元素相类似,但也受合金中WC晶粒分布影响,粘结相中含量较少。合金中Co分布与C元素相反,而Cr、V也有着与Co类似的分布情况,表明复合抑制剂是固溶到Co粘结相的基体中来实现抑制合金中的晶粒长大。相应的面扫成分如表3所示,各元素占比基本与设计成分相接近。

表3 合金面扫成分

图4 添加0.6%VC+0.2%Cr3C2抑制剂的面扫结果

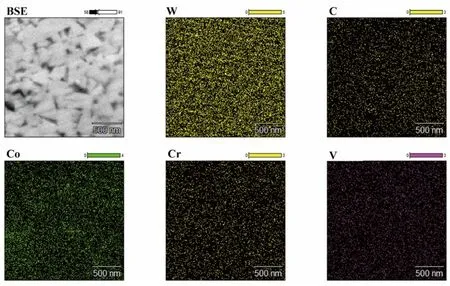

随后,将合金试样打磨成B试样进行力学性能测试,图5为密度、硬度、抗弯强度变化规律,相应的结果如表4所示。可见,合金的密度会随着Cr3C2相对含量的增加,由14.57g·cm-3而先减少到14.48g·cm-3后增大至14.59g·cm-3,这是由于在液相烧结过程中反应出现的CO未能及时溢出而产生了孔洞缺陷所导致合金f的密度下降。此外,随着液相烧结的进行Co相会有一定的挥发并伴随着晶粒的长大,从而促使合金g的密度进一步上升。各合金的硬度如图5中圆点连续折线所示,随着Cr3C2含量的增加由合金e中92.8HRA而逐渐减少至91.3HRA。根据Hall-Petch公式,合金的硬度与晶粒尺寸有着密切关系,随着合金中晶粒尺寸增大,硬度逐渐减小。当合金中大晶粒数量逐渐增加,合金平均晶粒尺寸增加,导致了硬度的降低。图中方点连续折线为抗弯强度变化规律,与合金的硬度变化有着相似的变化趋势,由最高值3113MPa降低至2829MPa。由于合金中大晶粒尺寸较多,在合金样品经受载荷时可能大尺寸晶粒会率先断裂并形成裂纹源,从而降低了合金性能[8]。

图5 不同复合抑制剂对WC-9Co硬质合金密度、硬度与抗弯强度的影响

表4 合金力学性能

3 结论

在本文所述的工艺条件下制备了WC-9Co硬质合金,通过对合金的微观结构和力学性能进行研究,分析了配碳量及复合抑制剂组合对硬质合金组织性能的影响,得出以下结论:

⑴硬质合金对合金中总碳含量较为敏感,配碳量对合金的微观组织有着较为明显的影响,添加适宜的碳可使合金获得两组织结构。本文中当配碳量为0.15%时,WC-9Co具有较为理想的两相组织。

⑵使用VC+Cr3C2不同比例的抑制剂组合取得了良好的抑制剂效果。随着Cr3C2在WC-9Co合金中的相对含量增加,合金的密度先升高后下降,而硬度和抗弯强度逐渐下降。当复合抑制剂添加量为0.6%VC+0.2%Cr3C2时,合金具有最佳的力学性能,硬度为92.8HRA,抗弯强度为3113MPa。