二水物湿法磷酸净化处理研究与工业应用

王 磊,曹永范

(威海恒邦化工有限公司 山东威海 264501)

0 前言

料浆法磷酸铵生产工艺为国产技术,其中强制中和生成的料浆在浓缩过程中的温度、压力、结垢机理等与传统法磷酸铵生产工艺显著不同,其浓缩器基本不结垢或只有少量结垢,可适合杂质含量较高的中、低品位磷矿。

以中、低品位磷矿为原料,采用二水物湿法工艺生产的磷酸杂质含量较高,不宜采用传统法工艺预浓缩磷酸生产磷酸铵,这也是与料浆法区别的关键所在。大部分采用料浆法工艺的生产企业,其所生产的磷酸一铵产品规格基本为常规的11- 44、13- 44、11- 49等。如何对磷酸进行除杂净化[1],以生产高养分含量、高附加值的产品,成为企业打开市场的突破口。

硫酸根、酸不溶物、低饱和度可溶盐等是湿法磷酸生产过程中最主要的杂质,不易被彻底清除。针对不同杂质性质的差异,在系统研究的基础上,提出了分段净化、脱硫除杂的工艺方案,并在实际应用中获得了比较理想的净化效果,得到的净化磷酸杂质少、含量高,可用于高养分含量磷酸一铵产品的生产。

1 基础研究

1.1 温度的影响

磷矿石中含有Fe、Al、Mg、Na、K等金属离子,这些离子在浓硫酸分解磷矿的过程中大部分以氟硅酸盐、硫酸盐等盐类形式溶解于磷酸中,随着过程温度的降低,该部分盐类以结晶的形式从磷酸中沉淀析出。

根据上述现象并结合过饱和原理,以山东省某企业经过滤机固液分离得到的磷酸为研究对象,通过自然降温以测定磷酸中固溶物含量与温度的对应关系(表1),其中:编号1~4为同一样品由76 ℃逐步降温至35 ℃,编号5为样品直接降温至35 ℃;固含量2为固含量1占各温度下磷酸的质量分数;固含量3为温度下降后固溶物的累积质量分数。

表1 磷酸中固溶物含量与温度的对应关系

对表1数据进行分析,随着温度的降低,磷酸中可溶盐类进入过饱和状态,溶质逐渐析出,以企业生产21.0%的磷酸(质量分数,以P2O5计,下同)析出2.34%固溶物计算,可有效提高磷酸浓度约0.5%。

利用该研究数据,可设计磷酸沉降流程,以尽量延长磷酸的停留时间,进而实现自然降温,使磷酸中可溶性杂质的析出达到最大化,从而提升磷酸品质。

1.1 沉降时间的影响

以量筒为模拟沉降设施[2],当磷酸沉降浓缩开始时,磷酸中的悬浮矿粒、磷石膏及随温度下降析出的盐类等以较快的速度下沉至底部堆积,量筒内形成顶部澄清区、中部沉降区、底部堆积区;随着沉降时间的延长,沉降区逐渐缩小,澄清区及堆积区逐渐增大,最终沉降区消失;随着沉降时间进一步延长,堆积区会有所降低,直至不变,沉降结束。

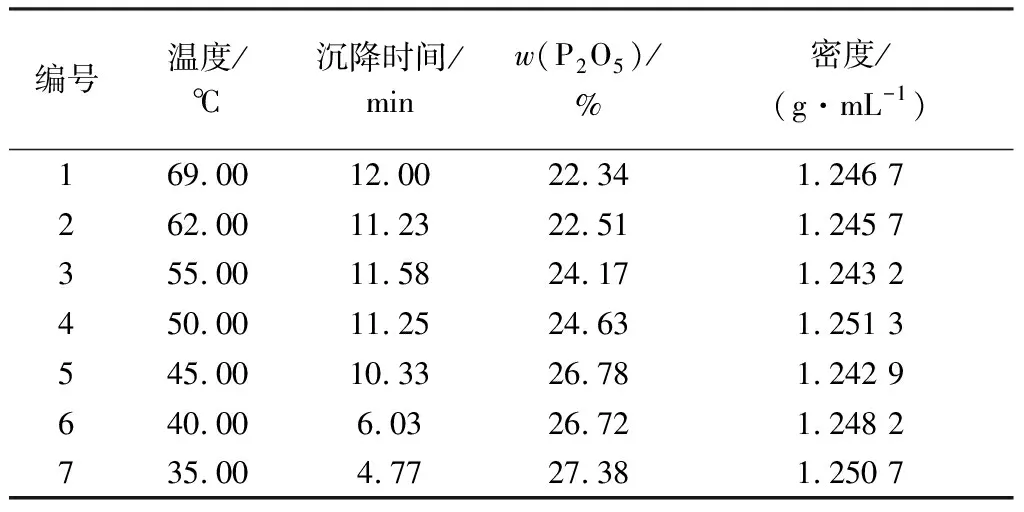

根据以上情况,以山东省某企业的磷酸为研究对象,以沉降区消失为临界点,测定不同温度磷酸的沉降时间、浓度以及密度的变化情况,结果如表2所示。

表2 不同温度磷酸的沉降时间、浓度以及密度的变化情况

由表2可知:当磷酸温度在45~70 ℃时,磷酸沉降时间基本一致;而磷酸温度在40 ℃及以下时(过程中出现絮凝状沉降现象),沉降时间逐渐缩短。考虑到沉降时间决定设备规格、沉降方式等,工业沉降温度应考虑在40~50 ℃的范围内;随着沉降温度的降低,磷酸溶液中P2O5含量明显上升,该现象进一步验证了1.1节的结论;沉降前后磷酸密度变化不大。

1.3 脱硫剂的选择

磷酸中的硫元素主要以硫酸根的形式存在,在脱除硫酸根试剂的选择方面[3],若不考虑成本问题,可选用氯化钡、碳酸钡、磷矿粉、磷矿浆、钙盐等;在对脱除精度要求不是很高的情况下,可选用磷矿粉对磷酸中的硫酸根进行沉淀脱除,同时提升磷酸浓度。

1.4 脱硫时间的控制

表3 反应时间对硫酸根含量的影响

表3数据表明:随着脱硫反应时间的延长,磷酸中硫酸根含量呈现下降趋势,最终趋于平衡,基本不再发生变化,故脱硫反应时间(停留时间)宜控制在1.0 h左右,硫酸根脱除率控制在60%左右;2~5号样品的磷酸浓度较1号样品高,原因在于脱硫剂磷矿粉引入磷源所致;6号样品经过滤的磷酸浓度降低,原因在于磷矿粉及杂质的去除对分析的影响,侧面反映了2~5号样品磷酸浓度上升的原因;6号样品的磷酸浓度较1号样品升高,说明杂质的去除有利于磷酸品质的提升。

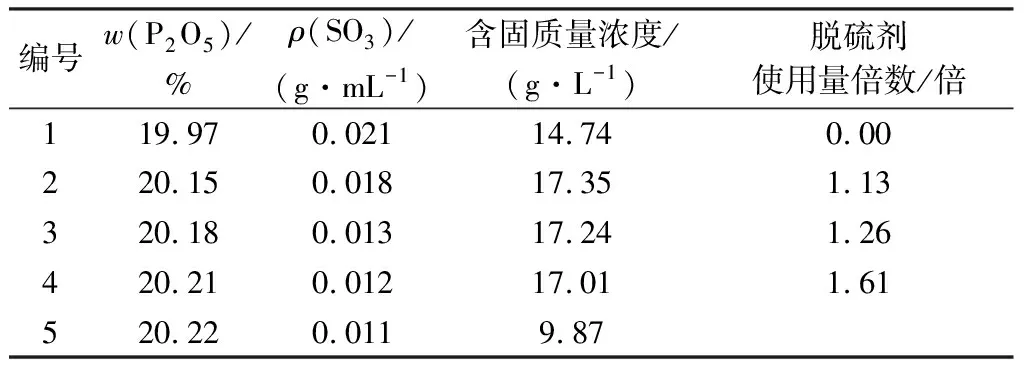

1.5 脱硫剂用量的控制

脱硫剂磷矿粉用量大,有利于脱硫反应向正方向移动,但是随着分解反应达到平衡,过多的脱硫剂将不再提高脱硫效率,反而会使磷酸中固溶物增加,不利于后续的沉降净化,影响磷酸品质的提升。以山东省某企业的磷酸为研究对象,脱硫剂用量对磷酸中硫酸根含量的影响如表4所示(1号样品为萃取磷酸原样,5号样品为4号样品反应过滤样;脱硫剂使用量倍数为硫酸与氧化钙反应的硫酸钙理论生成量的倍数,硫酸根以硫酸形式计,磷矿粉以氧化钙形式计)。

表4 脱硫剂用量对磷酸中硫酸根含量的影响

表4数据表明:随着脱硫剂使用量的增加,磷酸中硫酸根含量呈现下降趋势,最终趋于平衡,基本不再发生变化,故脱硫剂的添加量宜控制在1.10~1.25倍,硫酸根脱除率可达40%左右;2~4号样品的磷酸浓度、含固质量浓度较1号样品高,以及5号样品磷酸浓度较1号样品升高,其原因同表3数据分析。

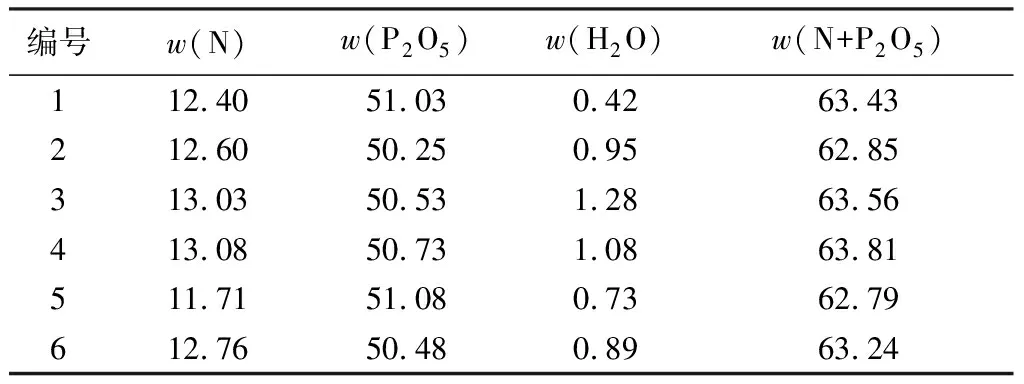

1.6 模拟生产

采用经过脱硫、沉降、沉析净化的初始低品位磷酸(20.5%)为原料,借助气氨钢瓶、烧杯、搅拌器等试验器具模拟料浆法磷酸铵生产,中和度控制在1.20~1.30,得到的中和料浆烘干后进行分析,分析结果如表5所示。

表5 净化磷酸制取的中和料浆烘干后分析结果 %

从表5可以看出,经过净化的磷酸由于杂质含量少,进而中和副反应减少,因此产品养分含量得到有效提升,可以生产区别于11- 44、13- 44、11- 49等常规的磷酸一铵产品,试验样品的w(N)、w(P2O5)和w(N+P2O5)平均值分别为12.60%、50.68%和63.28%。

1.7 研究总结

磷酸中的硫酸根、酸不溶物、可溶盐等是湿法磷酸净化中可有效去除的最主要杂质。通过对分段净化、脱硫除杂的磷酸净化工艺方案的研究发现,选用合适的脱硫剂并控制其使用量、选用合理的沉降设施并控制其停留时间,同时辅之以其他机械式除杂,可对磷酸进行有效的净化处理。

以山东某企业生产的磷酸为例,通过设计合理的沉降方式并控制停留时间,磷酸温度自过滤机出口的76 ℃降至系统入口的52 ℃,可使磷酸含固质量分数从1.7%~2.0%降至0.5%~0.7%,得到的净化稀磷酸模拟料浆法磷酸铵生产工业,理论可上可生产出w(N+P2O5)为63%的磷酸一铵产品。

2 工业设计

2.1 技术方案

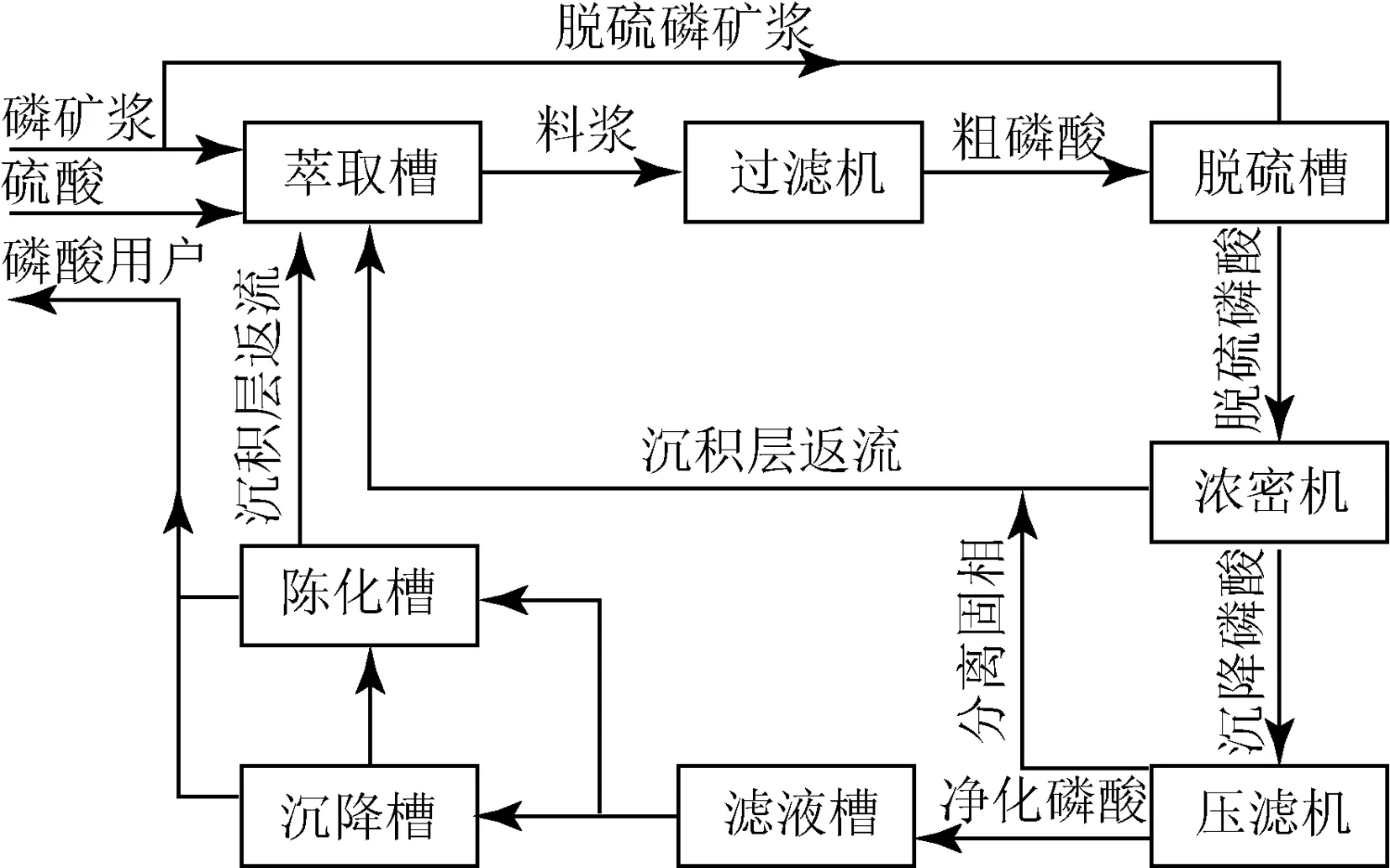

在磷酸净化研究的基础上,充分落实分段净化、脱硫除杂理念的设计方案如下:①磷酸料浆经盘式过滤机过滤后由稀磷酸泵输送至脱硫槽,高品位磷矿粉调浆后按照理论反应量的1.10~1.20倍加入脱硫槽进行脱硫反应,脱硫槽设计停留时间40~60 min;②反应后的脱硫磷酸用泵送至浓密机[4]进行降温沉析,停留时间控制在10~15 min,温降控制在<45 ℃,使微固溶物、盐类充分沉析;③沉析磷酸泵送至压滤机进行固液分离,进一步将未反应的磷矿粉、形成的硫酸钙、盐类等杂质进行分离,得到的固相返回萃取槽回收利用,液相泵送至沉降槽、陈化槽储备,以备下游生产系统使用。磷酸净化工业设计流程见图1。

图1 磷酸净化工业设计流程

2.2 工业应用

以山东某企业生产的磷酸为例,建设配套120 kt/a二水物湿法磷酸的磷酸净化处理装置,主要设备规格及型号为Φ4 000 mm×4 400 mm脱硫槽、XAZ120/1250- U型压滤机、Φ12 000 mm×6 000 mm浓密机、泵类设备数台。磷酸净化处理装置实际运行数据如表6所示。

从表6可以看出,经过脱硫及除杂处理的磷酸相关指标与研究数据基本吻合,其中:磷酸的脱硫率在44%~66%,固溶物的净化率在50%~79%,影响其波动的主要原因在于脱硫剂磷矿粉的加入量及后续沉降效果。

净化磷酸的P2O5含量变化与研究数据相吻合,上升均值约0.5%(不限于表6数据)。磷酸中杂质含量的降低以及磷酸品位的提高,为工业生产非常规磷复肥产品提供了有利条件。

表6 磷酸净化处理装置实际运行数据

3 应用效果

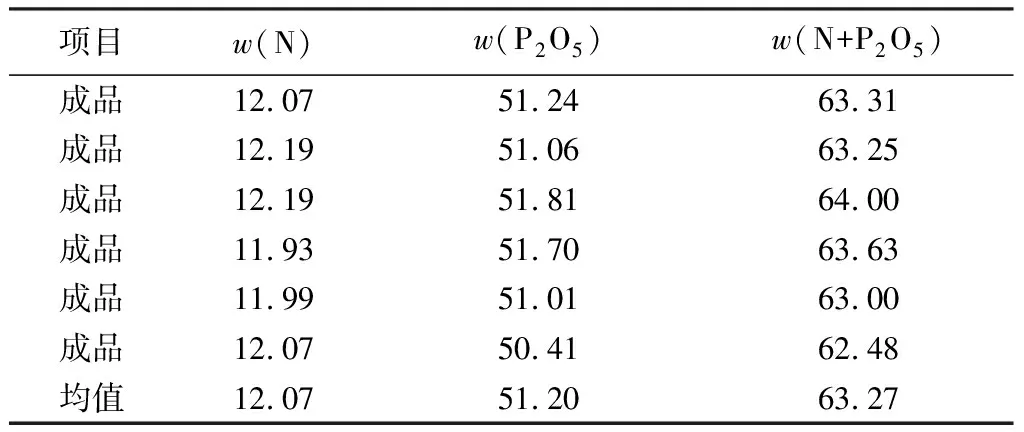

采用净化后的稀磷酸在料浆法磷酸铵生产系统生产粉状磷酸一铵产品,控制中和度在1.05~1.10,生产出的工业磷酸一铵产品质量如表7所示。

表7 工业磷酸一铵产品质量 %

表7数据表明,采用净化后的稀磷酸可以达到生产高养分含量磷酸一铵产品的目的。

4 结语

采用二水物湿法工艺生产的稀磷酸中含有较多的Fe、Al、Mg、K、Na等杂质以及反应残余的硫酸根、过滤残余的磷石膏等,对生产高养分含量产品的影响很大,尤其是采用中低品位磷矿[5]作为原料时,其影响更加明显。

采用分段净化、脱硫除杂的工艺路线对稀磷酸进行净化除杂,可将稀磷酸中的杂质有效脱除,提高了磷酸品质,利于下游产品指标的提升。在理论研究的基础上,通过工业化生产应用,净化后的磷酸不仅杂质少、品质好,而且可生产出总养分质量分数约为63%的磷酸一铵产品,为磷复肥生产企业磷酸净化技术调整及磷酸一铵产品市场拓展提供了较好的参考依据。