一种基于自测试的卫星快检技术研究

杨同智 阎 珺 刘廷玉 党建成

(上海卫星工程研究所,上海 201109)

1 引 言

目前卫星可测试性、标准化水平还有待提升,卫星测试主要还是依赖传统的综合测试模式,一颗正样卫星从电测试开始到卫星出厂平均需要 8~10个月,在靶场的测试发射时间约为1.5~2个月,测试成为影响卫星快速研制的重要因素。未来卫星呈现批量化、低成本、快速研制的特点,传统的综合测试模式已经不适合批量卫星研制需求,需要从设计的源头出发,提升设计的可测试性,加强卫星自测试设计,突破遥测遥控测试模式的局限,借鉴民用领域的批量测试经验,转变综合测试模式,提升卫星的快速测试、快速维修与快速发射能力。本文参考民用汽车快速检修的成功经验,设计了一种基于总线调度的快检系统,大大提高了卫星自检效率。

2 快检原理

2.1 汽车快检原理

传统汽车总线主要分动力和车身两大块,车身总线采用低速,动力采用高速。汽车总线网络示意图如图1所示,网关是车内总线中最重要的部件,不同总线网络之间通信,全部依靠网关转发报文。目前主流的汽车快速诊断方式是将车载自动诊断系统(On Board Diagnostics,OBD)诊断盒接入网关,在网关允许的情况下基本都能实现对车内各电子控制单元(Electronic Control Unit, ECU)的访问和控制,不论是车身部分还是动力部分[1]。

图1 主流汽车电子总线网络示意图Fig.1 Schematic diagram of current automotive electronic bus network

汽车快速电检通过OBD实现,为使汽车排放和驱动性相关故障的诊断标准化,从1996年开始,凡在美国销售的全部新车,其诊断仪器、故障编码和检测步骤必须相似,即符合OBD Ⅱ程序规定,我国自2007年开始,强制要求应用OBD Ⅱ。OBD Ⅱ程序使得汽车故障诊断简单而统一,OBD接口能在汽车运行过程中实时监测发动机电控系统及车辆的其它功能模块的工作状况,如有发现工况异常,则根据特定的算法判断出具体的故障,并以诊断故障代码(DTC,Diagnostic Trouble Codes)的形式存储在系统内的存储器上。系统自诊断后得到的有用信息可以为车辆的维修和保养提供帮助,维修人员可以利用汽车原厂专用仪器读取故障码,从而可以对故障进行快速定位,以便于对车辆的修理,减少人工诊断的时间[2]。

汽车快速测试通过OBD车载诊断系统实现,工作组成如图2所示,OBD系统包括各个ECU中的OBD硬件组件、ECU中的OBD软件代码、仪表盘上的故障指示部分、OBD测试接口与外接分析诊断设备组成[3]。通过OBD接口外接的故障分析诊断设备只是汽车快速检验的一部分。在一个典型的发动机控制系统软件包中,OBD代码占整个软件内容的一半,有超过150个可能的故障代码。

图2 车载故障诊断系统工作示意图Fig.2 Vehicle on-board diagnosis system diagram

该系统利用硬件和软件对与排放相关的功能和元器件的运行状况进行随时监控,监控汽车是否尾气超标,一旦超标,会马上发出警示。当系统出现故障时,故障指示灯(Malfunction Indicator Lamp, MIL)或检查发动机(Check Engine)警告灯会亮,同时动力总成控制模块(Power Control Module, PCM)将故障信息存入存储器,通过一定的程序可以将故障码经由OBD接口从PCM 中读出[4]。根据故障码的提示,维修人员能迅速准确地确定故障的性质和部位。

2.2 卫星快检原理

通过分析汽车快速测试的设计架构,得知汽车总线快速测试主要是依托汽车各个单元的自测试。各ECU单元产生故障代码及相关数据,OBD接口外接测试设备发送测试序列激励,解析故障代码,分析总线数据,进行故障诊断。

批量卫星快检主要面向硬件功能测试,不需再进行软件逻辑层面的检查。卫星硬件功能定期检查主要采用“激励—响应”法。测试系统通过上下行通道进行“激励—响应”闭环测试,实际响应与预想结果进行比对分析,完成卫星硬件功能快速检查。充分应用卫星“内建激励—响应”测试方式,比如载荷内置基准数据源,发送基准数据至数传分系统,将接收到的数传数据与基准数据进行比对分析,完成遥感数据链的硬件功能检测;此外光学载荷内置黑体、光源,电子载荷内置自检信号源、检波电路,也可完成光路、电子微波组件性能的基本评估。

快速测试的技术核心是自测试[5],参考汽车各个ECU中的OBD单元设计,建设卫星总线各个终端的OBD功能模块(至少包括OBD硬件模块设计,OBD软件层面的调度与诊断模型可交由总线快检设备完成,减少星上OBD软件代码量)。总线快检设备依托整星星载自测试(On Board Diagnosis,OBD)实现,卫星各个总线终端集成了OBD硬件模块,OBD软件工作可由总线快检设备完成。在总线快检设备中设置了测试序列、分析模型、状态评估与报告生成等模块,将测试序列发送到被测终端OBD模块,将被测终端OBD模块的测试响应反馈回总线快检设备,总线快检设备依据分析模型进行故障诊断,完成卫星状态评估,自动化生产测试报告[6]。

自测试设计应从装备的设计阶段着手,通过系统设计划分,实现系统级航线可更换单元(Line Replaceable Unit, LRU)之间的物理划分,方便内建自测试(Built-in Test, BIT)单元的设置,运用信息流模型、多信号模型等方法建模分析系统的测试性设计,并通过故障模式、影响及危害性分析(Failure Mode, Effects and Criticism Analysis, FMECA)发现产品设计、生产、使用中的薄弱环节,改善系统的健壮性、测试性与维修性。

常用的多信号模型通过对系统的组件、信号、测试点之间关系进行仿真建模,准确反映了系统的物理结构,广泛应用于航空、航天领域,其模型核心要素如下:

(1)组件的有限集:F={f1,f2,…,fm};

(2)信号集:FA={fa1,fa2,…,fak};

(3)测试点集:TP={TP1,TP2,…,TPn};

(4)有向图:DG={F,TP,E},表示系统内部关联关系。

相应的测试性分析设计工具如美国Qualtech Systems Inc.公司的TEAMS,它基于多信号模型,涵盖了系统结构、测试布局、测试流程、故障等信息,关联分析各种故障、BIT、测试性缺陷与建议等信息,同时可以交互完成FMECA,形成测试性报告。此外还包括基于美国Aeronautical Radio Inc.公司信号流模型的系统可测试分析工具System Testability Analysis Tool、美国DETEX Systems, Inc.公司的混合诊断工具eXpress等。

自测试设计分配遵循逐级分配设计原则,完成大系统、分系统、单机、单板、功能组件的自测试设计分配。卫星各类单机的功能组件组成按照类型可分为:核心数字电路、通信接口、传感器、执行器、输入通道、输出通道[7]。其组件测试类型与自测试方法如下:

(1)核心数字电路检查:测试代码比对、错误检测与纠正(Error Detection and Correction, EDAC)校验、看门狗、内存(Random Access Memory, RAM)监测等;

(2)通信接口检查:回绕—自发自收比对、校验位、波形采集、长抱环等;

(3)传感器检查:基于测量信号之间的约束关系自检,查找异常;

(4)执行器检查:比较仿真模型与实际执行器响应是否一致;

(5)输入通道检查:射频上行激励测试、基准源测试,如将传感器与后端调理采集电路断开,传感器接传感器自测电路,调理电路接基准源,查看响应是否与预想一致;

(6)输出通道检查:射频下行链路检测、执行驱动仿真比对法,如执行驱动电路信号回采判断,执行器响应与执行模型仿真结果是否匹配;

单机各个功能组件的测试点选择直接影响诊断策略与能力,应基于系统层次分析并按照式(1)故障率加权分配方法进行资源分配,故障率高、故障影响大的组件单元多分配测试资源。

(1)

式中:Pia——第i个单元的测试资源占有率;Psr——整体资源占用率;Ki——第i个单元的影响权重;λi——第i个单元的故障率。

测试点排布的优选方法包括二元分裂法、信息熵法、相关矩阵分裂法等。二元分裂法类似折半搜索算法,利于快速定位问题,信息熵、相关矩阵在二元分裂法基础上,考虑了组件的故障影响、信息模糊度等加权因素,进一步优化测点。

测试点集合应具备完备性,应在故障检测率、检测效率、故障定位能力与检测资源代价之间权衡,达到近似最优组合,通过测试点的合理分配与有效组织,形成覆盖完备、冗余最优的测试集。基于模型、信息流等方法,构建故障诊断策略,以最少的测试时间、测试步骤及测点资源快速定位与隔离故障,提高系统的自诊断和外部诊断能力。

3 快检系统设计

汽车主用的控制器局域网络(Controller Area Network, CAN)总线采用优先级竞争控制机制,没有主从单机之分,诊断设备通过OBD接口经网关接入CAN网络,设定合适的优先级即可参与整个网络通信,发送控制信号,采集需要的信息。卫星常用的1553B总线采用总线控制器(Bus Controller,BC)与远程终端(Remote Terminal,RT)结合的主从机模式,总线调度由BC发动。总线快检设备作为BC,可以更好地进行故障诊断,但需处理好中心计算机双机均降级为RT和响应快检设备指令的问题,同时总线快检设备也具备RT功能,可以用于中心计算机的功能测试。

如图3所示,总线挂载的单机按照功能主要分为综电、姿控、射频(测控、数传、中继)、载荷、能源等,总线快检设备采用集约化便携式设计,应用锂电池供电,可支持3小时工作。

图3 总线快检工作示意图Fig.3 Rapid test working diagram based on bus scheduling

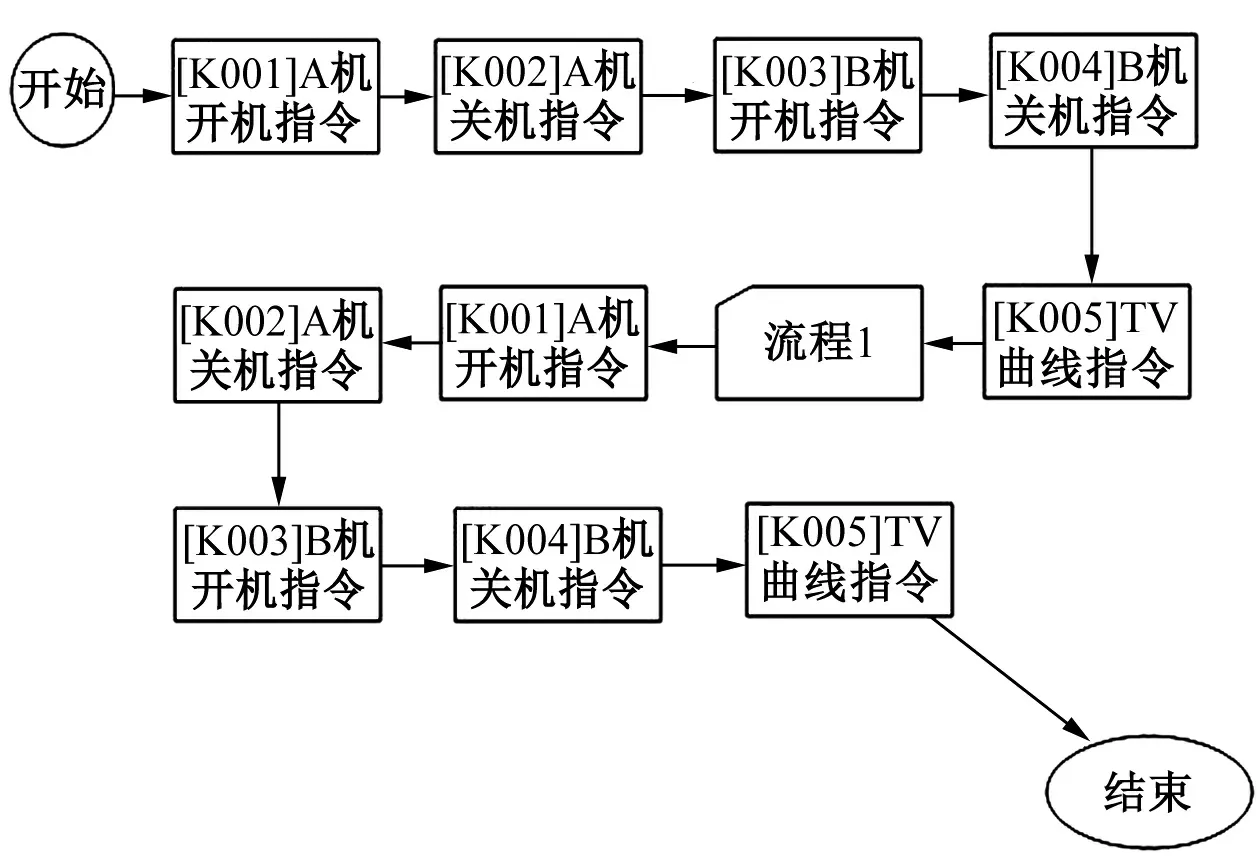

如图4,总线快检设备发起测试会话,调度测试程序集,向目标RT发送测试命令,目标RT接收到测试命令后,将测试激励信号发送至相应执行单元,执行单元的测试响应由目标RT经过总线发送回总线快检设备。总线快检设备根据判据、分析模型进行故障诊断,评估各个总线单元硬件功能是否正常。

快检系统在应急快响类卫星研制中起到了良好的技术保障作用,30分钟内即可完成卫星内部各单机间的通信接口与功能响应检查。而传统的测控手段,则需要10小时以上才可完成。

图4 测试程序集编辑与闭环执行界面Fig.4 Software interface of test program set editor and closed loop executor

4 结束语

本卫星快检技术克服了传统测控自检模式效率低下的弊端,通过总线高速调度测试序列,实现卫星快速检修测试,满足卫星批量测试与应急测试需求。后续将在测试点资源分配、自测试设计分析、测试序列组合优化等方面进一步展开研究。