公路路面修复工程中的橡胶沥青混凝土应用

王菲 李晶晶

摘要:文章以其在应力吸收膜层的应用为重点,结合应力吸收层对材料、施工工艺的要求,将橡胶颗粒以集料方式与沥青混融,并透过实验方法,分析橡胶颗粒技术性质、级配选择及沥青用量对橡胶沥青混凝土性能的影响,进而确定配合比设计方法;同时,通过橡胶混凝土施工过程中年搅拌、摊铺、碾压技术的分析,来确定公路路面修复质控的关键点,并实测其作为公路路面修复基材的渗水系数、构造深度、摩擦系数、压实度等路用指标,结果表明,其路用性能较优,达到了预期设计要求。

关键词:橡胶颗粒;公路灾害;经济性;路用性能

中图分类号:U414.75

文献标识码:A

文章编号:1001-5922(2020)12-0061-04

0 引言

沥青路面因施工便捷、噪音小、行驶舒适,而成为我国公路路面的主要材料,占比达到了90%以上,但以石蜡制备而成的石油沥青路面,具有较高的温度敏感性,在高低温作用下,会出现沥青表层流淌、发脆的问题,且因为施工工艺欠佳,公路车辆数量、车型及超载的不断增加,公路路面容易出开裂、软化、车辙、龟裂、拥包等病害,亟待修复。而橡胶沥青混凝土作为一种改性沥青材料,其利用废旧轮胎制备胶粉或胶粒,通过高温搅拌让其与基质沥青混融发生溶胀反应生成的,与普通沥青比较,其具备较好的抵抗温变性性、抗水损害、抗老化及疲劳性,将其用于公路建设,不仅能够优化公路路面的使用舒适性、耐用性、寿命,而且能够最大限度的实现废旧轮胎再生利用,变废为宝,达到较好的节能减排效果。为此,多以使用橡胶沥青混凝土作为公路路面修复材料具有经济性和实用性,但以往的研究中,多以粉状形式掺人沥青进行混融,而通英美法、澳大利亚等国家的工程实践验证,使用橡胶颗粒改性的沥青混凝土铺设的公路路面,呈现较优的高弹性,降噪效果明显,被称为“安静公路”,为此,本文将以橡胶颗粒作为部分替代细集料,与沥青混融制备橡胶沥青混凝土,作为公路路面修复的基材,分析其制备工艺及影响因素,测定其应用性能和经济性,以为高效、低成本的公路养护提供有效支撑。

1 工程概况及修复技术要求

某市区人车流密度高的公路路面原有为水泥砼,在大型、高密集车载重力影响下,及环境侵蚀,加之水泥路面自身密度低、强度分布将不均匀,影响了其与沥青面层的粘接连续性,此时,容易出现裂缝、坑槽、水泥间缝槽过大、剥落等病害[1]。而路面刚柔性,正来自于沥青罩面与水泥之间的粘合作用,而目前最常用的方法,对路面进行挖掘修复,加铺一层应力吸收膜层,以增强粘结作用,预防路面病害,而为迎合节能环保的需求,该工程将采用橡胶沥青混凝土进行加铺,该应力吸收层加铺的技术要求如下:

集料:公路路面工程修复中应力吸收膜层的集料,应选用玄武岩、辉绿岩、石灰岩等强基性硬质岩,粒径应达到:

d≤0.6D

(1)

式(1)中,D为集料的最大粒径;同时集料棱角应达到[2]:

L+ G≤6E

(2)

PC/E>1.56≤P0

(3)

式(2)、(3)中L、G、E分别为集料长度、直径、厚度,单位均为mm,PC/E>1.56、P。分别为集料中GIE> 1.56的扁平状颗粒含量、允许通过率,%。

同时,结合理论与实践,用于应力吸收层的橡胶沥青混凝土应具备高韧性、弹性、泌水性及高弹性,为此,其修复施工技术工艺应满足:

为确保环保及提升与沥青的胶黏效用,应确保橡胶粉的掺量在20%-30%以上,细度也要尽高点,不应超过120目即可;且基于废旧轮胎橡胶颗粒的高硬质、弹性,可以其部分替代岩石集料,橡胶沥青混凝土制备过程应选用剪切+搅拌的方法,并确保发育时间充分,以实现橡胶沥青充分混融,溶胀,提升橡胶沥青混凝土的吸收应力。

2

公路路面修复用橡胶沥青混凝土的制备

2.1 原材料選择

为满足上述公路路面修复工程中应力吸收层施工技术要求,本文基质沥青选用90号道路石油沥青,胶粉选用80目,以22%的掺量,200℃温度下持续搅拌60min[3],通过机械搅拌得到橡胶沥青,各项指标实测值均达到了要求。粗细集料中参照《公路工程集料试验规程》(JTC E42-2005)要求,细集料选用干燥、无杂质、无风华的级配较高的玄武岩,碎石屑、机械砂应分别选型3# (3-5mm)、(4# (0-3mm);粗集料部分选择石灰岩,部分以废旧轮胎橡胶颗粒予以替代,通过对比,选用低成本的常温粉碎法,在常温条件下利用机械作用剪切、撕拉、辗磨废旧轮胎,获得橡胶颗粒。同时,因矿粉需与沥青产生胶融作用,用于填充骨架空隙,故而,应选用干燥、无结团、无黏土杂质的矿粉。

2.2 配合比设计

2.2.1橡胶颗粒形状

因本文拟以橡胶颗粒部分替代集料,用于制备橡胶沥青混凝土,而为测定橡胶颗粒形状,也即细长扁平率对于橡胶沥青混凝土压实度和体积特性的影响,以便评测其用于公路路面修复的性能,将以橡胶颗粒的回弹率和空隙率作为测评指标,回弹率计算公式为[4]:

式(4)中,h1、h2分别为成型后、脱模后试件的高度,mm。

空隙率计算公式为:

将橡胶颗粒沥青混凝土搅拌成型试件,通过试验可知,橡胶颗粒的细长扁平率与橡胶沥青混凝土的回弹率、孔隙率呈正向关系。橡胶颗粒细长扁平率越高,混凝土的回弹率、孔隙率越高,被压实的程度越低,这是细长扁平的颗粒与其他集料的相互摩擦嵌锁作用减弱,加之橡胶颗粒的弹性较高,回弹率升高会撑开矿料骨架,也会增大试件的空隙率,影响其作为应力吸水层的压实度,为此,应选用细长扁平率较低、呈现立体形状的橡胶颗粒作为原材,用于公路路面修复。

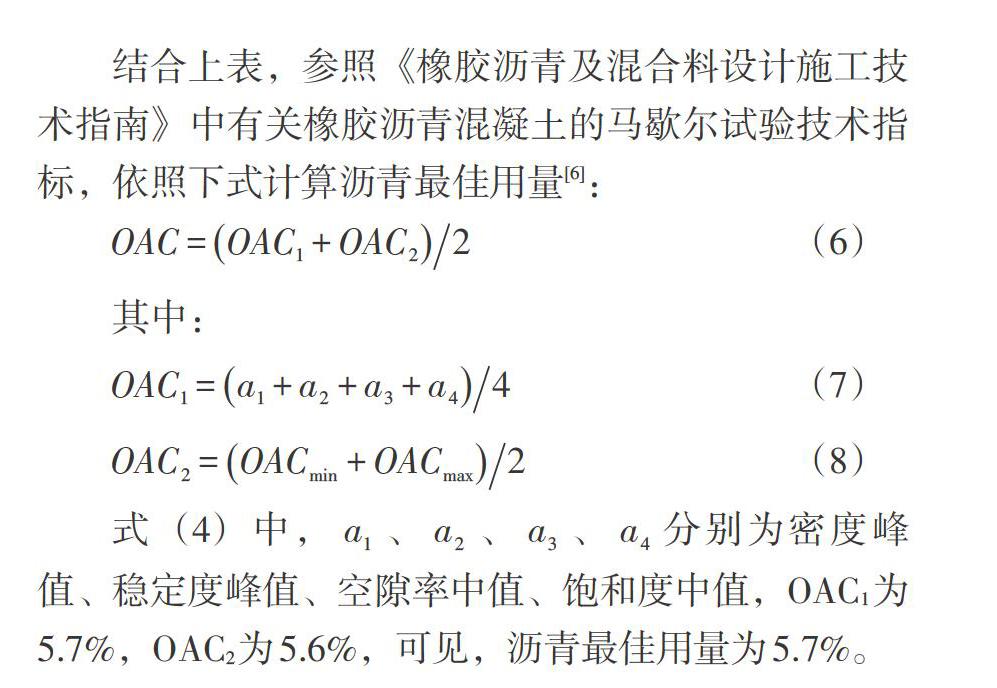

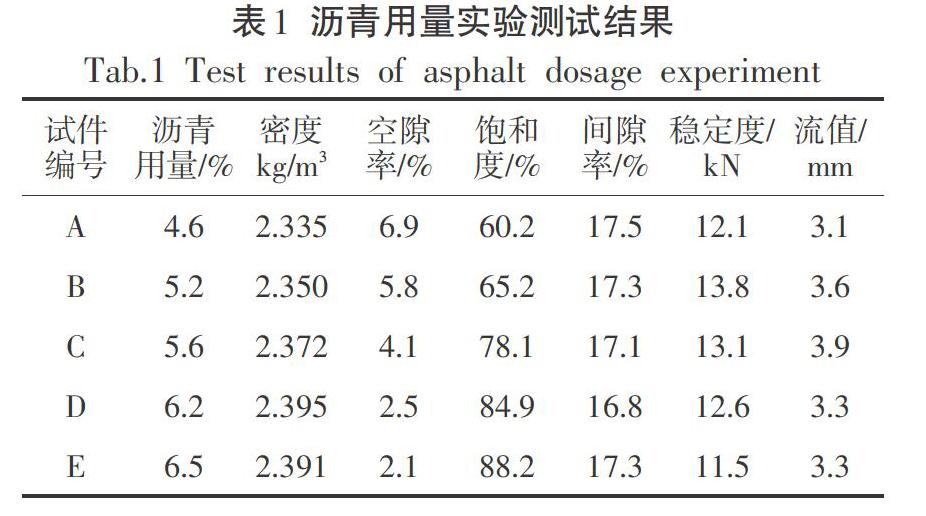

2.2.2 级配的确定

目前,尚未规范对橡胶沥青混凝土配合比进行规范,通常其级配存在骨架密实型、悬浮密实型、骨架空隙型等3类,各有优势,公路路面修复过程中,若要达到较好的水稳定性、低温抗裂性及耐久性,优选悬浮密实结构,若要达到较好的抗车辙能力、高温稳定性,则选择骨架空隙型,而密实骨架型则集成了上述2种级配的优点。通常,采用2种及以上的集料配合才能达到级配范围要求,此时,需要对橡胶沥青混凝土进行配合比设计,故而,本文根据《公路沥青路面施工技术规范》(JTC F40-2004)[5],根据公路路面工程灾害类型、自然条件及材料特性确定橡胶沥青混凝土的矿料级配,以AC-13作为目标配合比,采用最小二乘法以Matlab软件优化矿料的组成,以得出矿料的配合比。