脱醇型RTV-I硅酮胶固化过程性能研究

李习都 付子恩 袁强 温子巍 刘润威 陈俊妃

摘要:以107基胶、活性纳米碳酸钙、甲基三甲氧基硅烷、钛酸酯螯合物及自制偶联剂为原料,制备脱醇型RTV-I硅橡胶。研究了硅酮胶固化深度、邵氏A硬度、拉伸强度、断裂伸长率及剪切强度在固化过程中的性能;TGA分析硅酮胶固化过程中初始分解温度与热稳定性。结果表明,延长胶浆固化时间,各性能影响:固化深度增加,12h后逐渐增加;邵氏A硬度呈缓慢增加趋势;拉伸强度先升高至1.82MPa,伸长率却降低至491%,4d后性能均趋于稳定;剪切强度增大至1.61Mpa,6d后性能稳定。TGA分析0-4d固化胶浆,硅酮胶初始分解温度由475.38℃提高至500.89℃,热稳定性增强。

关键词:硅酮胶;固化时间;性能;分解温度;稳定性

中图分类号:TQ333.93

文献标识码:A

文章编号:1001-5922( 2020)12-0020-04

脱醇型RTV-1硅酮胶是一种室温硫化粘黏剂,成品膏状物接触空气中水分交联固化成橡胶弹性体,副产物释放醇类小分子[1-3],无臭味,呈中性,毒性极小,对环境友好,人体无害,金属与塑料等基材无腐蚀。硅酮胶具有优良的性能,耐高低温,耐气候老化,耐紫外光,良好的粘结性,良好的电绝缘性与隔湿等性能[4],在电子电器,灯具与汽车等[5-7]行业常用作密封胶,阻燃胶与导热胶,用途广泛。2017年周锴等[8]通过研究硅酮胶固化时间对固化深度,剪切强度的影响,成功获取胶浆涂敷配件最佳工艺:胶浆固化4-6h,完美解决机匣、机壳装配问题,提高生产效率;但硅酮胶固化性能动态变化研究仍有限,其它拉伸强度、断裂伸长率、邵氏A硬度、热稳定性等关键性能在胶浆固化中影响变化缺少研究。本文自制醇型RTV-1硅酮胶,研究了固化时间对硅酮胶固化深度,邵氏A硬度,拉伸强度,断裂伸长率及剪切强度动态变化的影响,TGA分析胶浆动态固化时间下的初始分解温度与热稳定性。

1 实验部分

1.1实验材料

α,ω一二羟基聚硅氧烷(107基胶20000mPas),工业级,BY自制;硅油(350mPa.s),工业级,道康宁(张家港)投资有限公司;甲基三甲氧基硅烷,工业级,济南宏嘉化工有限公司;活性纳米碳酸钙,工业级,浙江天一新材料有限公司;钛酸酯TYZOR726,工业级,杜邦;硅烷偶联剂,工业级,BY自制。

1.2 仪器与设备

捏合机,NH2-2000L,佛山市金银河智能装备股份有限公司;行星机,ZKJ-2,江阴市双叶机械有限公司;万能材料试验机,上海松顿机械设备有限公司;橡胶硬度计,上海六凌仪器厂;热重分析仪:TGA4000,美国PerkinElmer公司。

1.3 硅橡胶制备

将一定比例107硅橡胶与填料纳米碳酸钙投入捏合机中,抽真空加热去除水分,混炼一定时间,冷却至室温制备硅酮胶基料。检查行星机设备气密性,取一定量基料投入机中,按照配方比例投入交联剂,抽真空高速搅拌分散10-15min,再加入一定用量催化剂与偶联剂,真空条件下搅拌分散30min,出料,分装,检验。

1.4 性能测试

1)固化深度:准备圆柱形塑料容器,体积约lOml,将待测硅橡胶注入容器中,直至约高容器边缘,沿容器边缘采用刮刀一次性刮平,将试样放置于温度25℃,湿度50%RH的环境中固化,养护一定时间,用小刀切取硅橡胶已固化胶膜,刮刀去除胶膜湿胶部分,厚度尺测量厚度。

2)邵氏A硬度:参考GB/T 531.2-2009《硫化橡胶或热塑性橡胶压人硬度试验方法》。

3)拉伸强度,断裂伸长率:参考GB/T 528-2008《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》。

4)剪切强度:参考GB/T13936-2014《硫化橡胶与金属粘接拉伸剪切强度测定方法》。

5) TGA分析:氮气流量20.Oml/min,工作温度50.0℃-600.0℃,升温速率20.0℃/min。

2 结果与讨论

2.1 固化时间对硅酮胶固化深度影响

温度25℃,湿度50% RH条件下,调节胶浆放置固化时间,研究了硅酮胶固化过程中固化深度性能变化,结果如图1所示。

如图1所示,硅酮胶固化深度随着固化时间延长呈增长趋势,在硅酮胶固化前期,固化深度增长较快,随着时间延长至12h时后,硅橡胶固化速率逐渐降低,但固化深度仍保持缓慢增长趋势。这是因为硅酮胶固化通过接触空气中的湿气,空气中水分子以扩散方式接触胶浆,在催化剂作用下交联剂与基础聚硅氧烷生成三维网状结构,形成分子链紧密的弹性体,随着固化时间延长,空气中水分子扩散会透过紧密外层固化层接触湿胶,发生动态纵向交联反应,形成弹性体。这种“推进式”动态反应导致胶浆固化层厚度增加,水分子扩散接触内部胶浆路径增长,结果降低水分子向内扩散速率,减少胶浆接触水分子的数量,影响胶层固化深度增加趋势[9]。因此,随着胶浆固化时间延长,固化深度呈增长趋势,12h后增长速率缓慢。

2.2固化时间对硅酮胶邵氏A硬度影响

硬度是抵抗外界物质刻划或压人硅酮胶表面的重要性能,影响产品外观,因此,研究硅酮胶固化过程中硬度的变化十分重要。温度25℃,湿度50%RH条件下,调节胶浆放置固化時间,研究了硅酮胶固化过程中邵氏A硬度性能变化,结果如图2所示。

如图2所示,硅酮胶1-7d固化过程中,邵氏A硬度呈逐渐上升趋势,但增加趋势缓慢。这是因为硅橡胶养护ld后,胶浆层表面交联反应成弹性体,具有抵抗外界物质作用力能力,持续延长固化时间,硅橡胶外层交联反应程度趋于平衡,外层弹性体交联密度基本趋于稳定,胶浆固化趋于深层固化,此现象与上述固化时间对硅酮胶固化深度的影响结果是一致的。因此,随着硅酮胶固化时间延长,邵氏A硬度会增加,但增加趋势不明显。

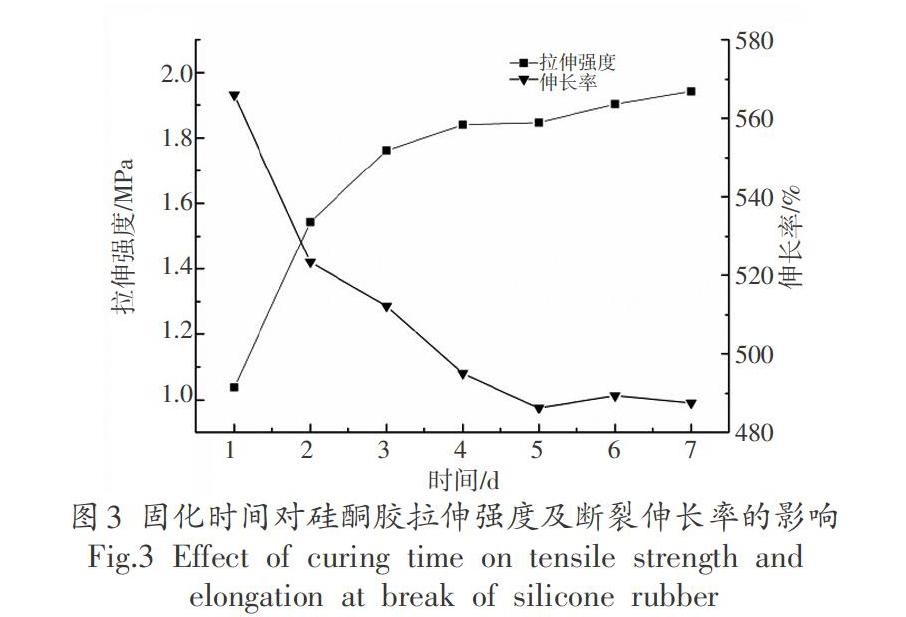

2.3 固化时间对硅酮胶拉伸强度及断裂伸长率的影响

膏状态硅酮胶通常不具有力学性能,固化后成弹性体才逐渐拥有提升,具有抵抗外界破坏,保持弹性恢复的能力,因此,固化时间对硅酮胶施工后拉伸强度及伸长率的性能变化研究十分重要。温度25。C,湿度50%RH条件下,调节试样放置固化时间,研究了硅酮胶固化过程中拉伸强度及伸长率性能变化,结果如图3所示。

如图3所示,随着固化时间延长,硅酮胶拉伸强度增大,断裂伸长率降低,当固化时间4d时,拉伸强度增大至1.82MPa,断裂伸长率下降至491%;继续延长固化时间至7d,拉伸强度与断裂伸长率变化趋势均基本稳定。这是因为胶浆固化形成弹性体过程中,交联密度与交联程度会随着胶浆固化时间延长增加,导致分子链之间连接节点量增加,形成紧密交联网络结构,分子链之间相互作用力增加哦,力学性能提升,但也因硅酮胶紧密交联降低聚硅氧烷链扩展,导致断裂伸长率降低[10];随着交联反应持续,交联活性点数量消耗完成,拉伸强度与伸长率基本保持不变。此结果与上述养护时间对固化深度的实验结果是一致的。因此,随着硅酮胶固化时间延长,拉伸强度先增加,断裂伸长率却先降低,4d两者性能均趋于稳定。

2.4 固化时间对硅酮胶剪切强度的影响

硅酮胶粘结搭接处正常工作抵抗外力,不剥离非常关键,剪切强度是重要性能之一。根据硅橡胶固化原理与试件特点,选择基材阳极氧化铝,温度25℃,湿度50%RH条件下,调节试件固化时间,研究了1-21d硅酮胶固化过程中剪切强度性能变化,结果如图4所示。

如图4所示,随着硅酮胶固化时间的延长,剪切强度先增大后基本趋于稳定;当固化时间1-6d时,硅酮胶剪切强度值从0.22MPa增大至1.61MPa,继续延长固化时间至21d,剪切强度值基本趋于稳定。这是因为硅酮胶交联反应形成的弹性体由表及里延伸,橡胶固化弹性体体积增大,体系内内聚力相互作用增强,导致剪切强度增大;随着反应时间延长,内层胶浆交联反应彻底完成,硅酮胶体系内分子链力学交联网络结构基本建立完成㈣,剪切力学性能基本稳定。因此,延长硅酮胶固化时间,剪切强度先增加,6d后,剪切强度基本稳定。

2.5 硅酮胶固化过程中TGA分析

胶浆至弹性体交联密度与交联程度有大小,导致耐热稳定性存在差异。因此,研究硅酮胶固化过程中热重差异规律指导实际应用具有重要意义。温度25℃,湿度50%RH条件下,选择固化0d,2d,4d的硅橡胶进行TGA分析,研究硅酮胶固化过程中初始分解温度与热稳定性,结果如图5所示。

如图5所示,切线法分析A,B,C硅橡胶初始分解温度分别为475.38℃,492.42℃.500.89℃。随着A,B,C固化时间延长,0-600℃条件下,C硅酮胶产品残余质量损失速率较小,B硅酮胶次之,未固化A硅酮胶热重损失最大。这是因为硅酮胶内交联剂,催化剂,水分,副产物及其它杂质在高温下会引发主链降解、侧甲基的氧化形成挥发物造成质量损失[12];交联剂与聚硅氧烷交联网络结构越完善,弹性体形成三维网络结构越稳定,抑制了小分子助剂在高温条件下的质量挥发损失;反过来,硅酮胶固化时间短,硅酮胶交联结构体系不够完整,助剂小分子残留体系内,高温下易逸出,导致失重,降低热稳定性。因此,延长胶浆固化时间,硅橡胶初始分解温度提高,残留质量损失率降低,热稳定性增强。

3 结语

固化时间影响脱醇型RTV-1硅酮胶性能动态变化。随着硅酮胶固化时间延长,硅酮胶性能变化:固化深度呈增长趋势,12h后缓慢增加;邵氏A硬度保持缓慢增长趋势;拉伸强度先增加至1.82MPa,断裂伸长率却先降低至491%,固化时间至4d后,两者性能均趋于稳定;剪切强度1-6d内增加至1.61MPa后基本稳定。TGA分析比较0-4d固化胶浆,延长固化时间,硅酮胶初始分解温度由475.38℃提高至500.89℃,热稳定性增强。

参考文献

[1]黄文润,液体硅橡胶[M].成都:四川科学出版社出版,2009:8-11.

[2]肖姗姗.钛酸酯及其螯合物在室温硫化脱醇型硅酮胶中的应用[J].硅谷,2010( 14):114-132.

[3]李健民,电子/电气工业用硅酮胶粘剂[J].粘接,2004(06):45-46+50.

[4]肖卫东,何培新,张刚升,等,电子电器用胶粘剂[M].北京:化学工业版社,2004:1-29.

[5]提雅嵋,陆文卿,孙安邦,等.有机硅密封胶在汽车领域的应用研究进展[J]有机硅材料,2019,33(01):66-70.

[6]Jiajia Qi, Qingzhen Wen, Wenkai Zhu. Research prog-ress on flame- retarded silicone rubber[J].Iopconferenceseries:Materials Science and Engineering, 2018, 392(3).

[7]2higao Wang, Xinghai Zhang, Fangqiang Wang, et al.Chemical characterization and research on the siliconerubber material used for outdoor current transformer in-sulation[J].Phosphorus, Sulfur, and Silicon and the Relat-ed Elements, 2017, 192(1) 109-112.

[8]周锴,宋丙红,张宇慧,等,有机硅密封胶固化时间对性能的影响[J].工程技术(全文版),2017( 02):202.

[9]张熠,全文高,陈炳耀,等,硅烷偶联剂对硅酮密封胶性能的影响[J].粘接,2013,34(12):54-56.

[10]尹以高,自催化交联型有机硅密封胶的设计合成、性能和机理研究[D].广州:中山大學,2008.

[11]皱德荣,纳米碳酸钙对RTV硅橡胶性能的影响[J].有机硅材料,2002,16(2):7-9.

[12]Chaudhry A N, Billingham NC.Characterisation andoxidative degradation of a room-temperature vulcanisedpoly (dimethylsiloxane) rubber[J].Polymer degradationand stability, 2004, 83: 157-161.