一种NMOS高侧驱动电路

刘 辉, 刘 进, 徐成栋

(吉林建筑科技学院 电气信息工程学院, 吉林 长春 130114)

0 引 言

负载采用直流电压供电,如果这个供电电压要求可以被控制,使供电电压输出或者禁止输出(供电的使能控制)。供电的使能控制用单片机I/O口。而单片机I/O口不能直接控制负载的供电端,必须是I/O口控制功率器件,从而控制负载的供电。常用的功率器件有继电器、大功率三极管、大功率MOS管[1]等。继电器应用在大电流负载的时候寿命比较短,大功率三极管的驱动电流比较大,因此选用大功率MOS管是比较好的选择。大功率MOS管又有PMOS管和NOMS管。虽然在这里PMOS的驱动比较容易,不需要额外的栅极供电电路,但是PMOS的导通电阻比较大,负载电流大,PMOS管发热严重,所以选择NMOS作为控制器件,这里选用IRFB7437PbF。

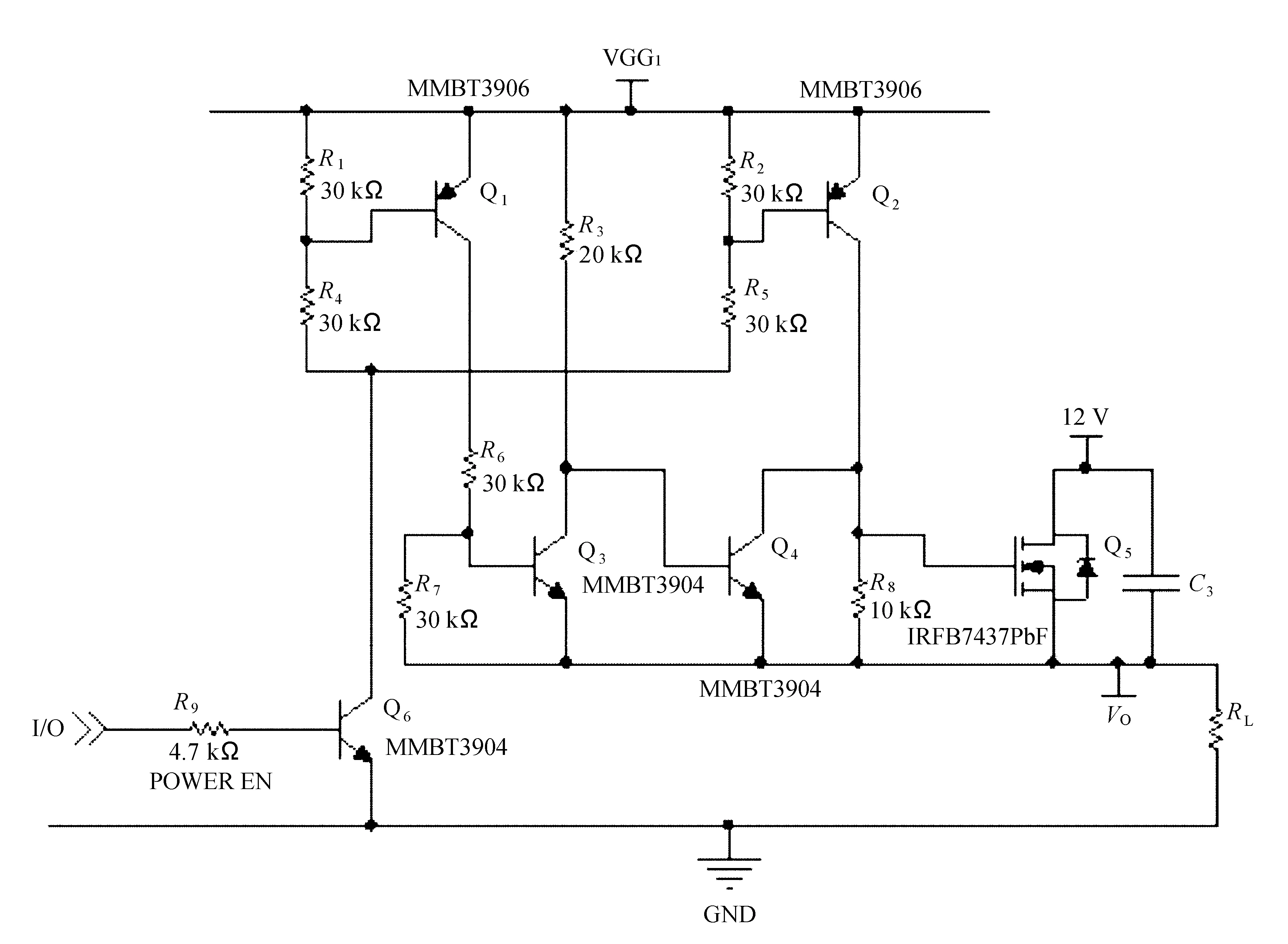

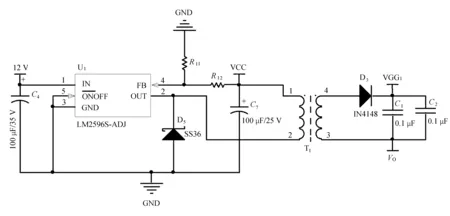

1 负载供电使能控制电路(RL为负载)

负载供电电压为12 V。NMOS管的漏极接电源正极,其驱动电路属于NMOS的高侧驱动。由于这个NMOS是控制供电,其导通时间很长。负载RL不断电,NMOS就一直导通,这不同于高频应用的情况,因此,不能采用普通的自举供电驱动方式[2],也不能用变压器驱动。负载供电使能控制电路可以很好地完成高侧NMOS驱动,如图1所示。

图1 负载供电使能控制电路

2 驱动电路工作过程

单片机I/O输出高电平的时候,Q6导通,Q1、Q2、Q3也导通,Q4截止。Q2导通,使VGG1电压(10 V,以Q5的源极为参考点)加到Q5的栅极,VGG1通过Q2给Q5的栅极电容充电,导致Q5也导通,12 V电压通过Q5向负载RL供电。当单片机I/O口输出低电平时,Q6截止,导致Q1、Q2、Q3截止,Q4导通,Q5的栅极电荷通过Q4放电,Q5截止,负载断电。

3 高侧NMOS导通过程分析

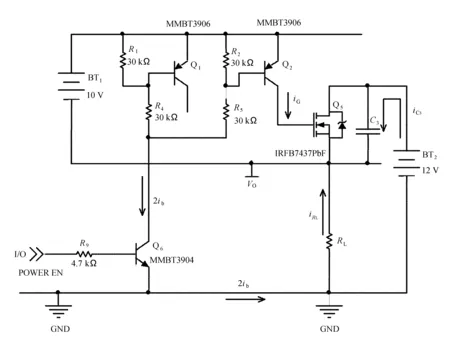

Q5导通过程的等效原理如图2所示。

图2中,BT1为Q5的栅极驱动电路的供电电压(10 V),以Q5源极为参考,由辅助供电电路提供。BT2是为负载供电的电压(12 V),以GND为参考。Q2的基极电流设为ib。

Q6导通,三极管Q2的基极电流是这样构成回路的:BT1正极流出,经过Q2发射极,Q2基极流出,经过R5,Q6的集电极,从Q6发射极流到GND,再分别经过BT2、C3和RL流到BT1的负极,其中流经BT2的电流由BT2正极流出,经过C3流到BT1的负极给C3充电。电流从BT1负极流入,从BT1正极流出,形成回路。这个过程中,在Q5未导通的时候,相当于电源BT1和BT2串联,经过Q1和Q2的基极回路给电容C3充电(这里C3是外接电容与Q5漏极,源极之间的分布电容并联),这个充电电流被负载RL分流,使其充电电流减小。

图2 NMOS导通过程的等效电路

当Q6未导通时,ib为0,BT2通过RL给C3充电,达到稳态时,iRL为0,iC3为0,C3两端电压UC3为12 V[3]。当Q6导通时,Q2的基极电流设为ib,C3的充电电流

iC3=2ib-iRL,

(1)

R1和R2的电流很小,忽略掉。当Q2刚导通时,Q5的栅源电压为0,Q5截止。VGG1通过Q2给Q5的栅极等效电容充电,充电电流为iG。当Q5栅极电压达到6 V时,可以当做Q5完全导通,导通电阻比较小,这时Q5栅极总电荷Qg约为100 nC。给Q5栅极电容充电电流为iG=β*ib,Q5的栅极总电荷[4-5]

(2)

式中:β——Q2的电流增益,β=iC/ib。

C3的电荷变化量

(3)

式中:ΔU——t时刻C3的电压相对Q2刚导通时的电压增量。

假定β=80[6],要想在最坏情况下使Q5能导通,即在t时刻要满足给Q5的栅极电容充电到6 V(栅极总电荷100 nC)的时候,C3的电压变化量ΔU<10 V,这样才能使Q5可靠导通,即

可以得到C3的范围为

当Q5未导通时,iRL≥0,当iRL=ΔU/RL=0时,C3所需的最小值最大,即当RL断开时(不接负载),所需的C3最小值最大。即

0.25×10-9F=0.25 nF=250 pF。

根据IRFB7437PbF数据手册,漏极和源极之间的分布电容

Cds=Coss-Crss=Coss-Cgd=350 pF。

Cds,Coss,Crss都是随VDS电压的升高而降低的,当VDS升高到30 V时,Cds降低到300 pF,这个电容值大于250 pF,能满足要求,因此,不用再另外并联电容,Q5的分布电容就能满足要求,这个C3就是Q5的漏源极之间的分布电容Cds。当Q5导通以后,Q2的基极电流通过Q5的漏源极流动,不用通过分布电容流动。250 pF是所需的最大值,当连接负载RL以后,负载较重(阻值相对较小),电流2ib流过RL产生的压降很小,因为2ib这个电流很小。Q6刚开始导通时,Q5的源极电压为0,2ib≈2*(10-0.6)V/30 kΩ=0.627 mA。

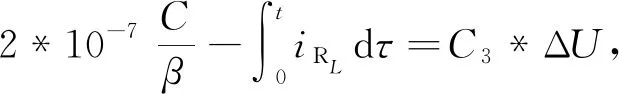

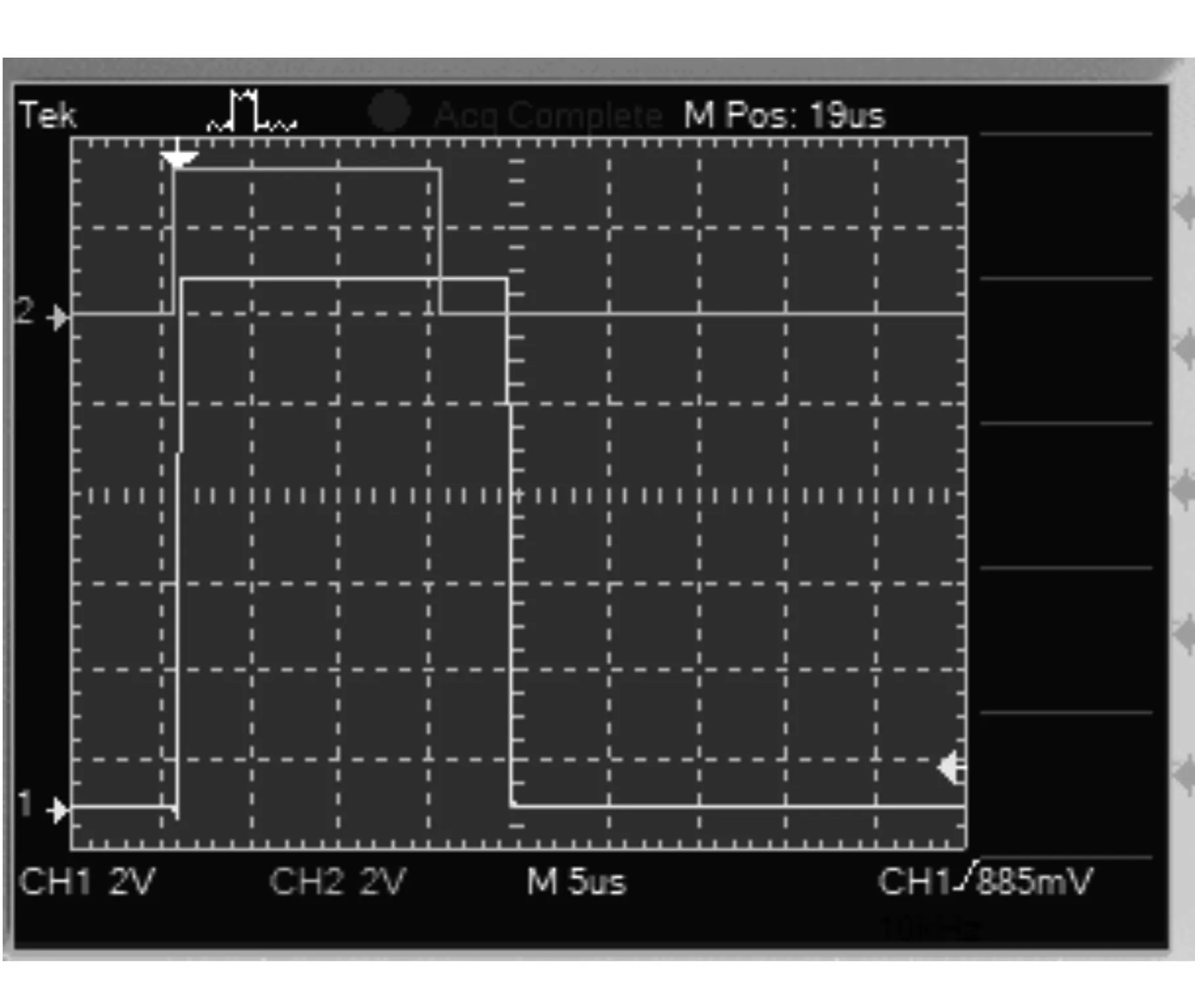

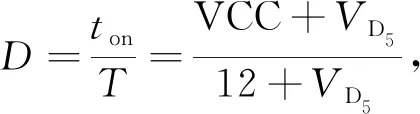

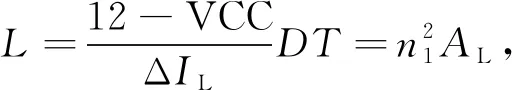

电路仿真波形(输出VO与GND之间未接续流二极管)如图3所示。

图3 电路仿真波形

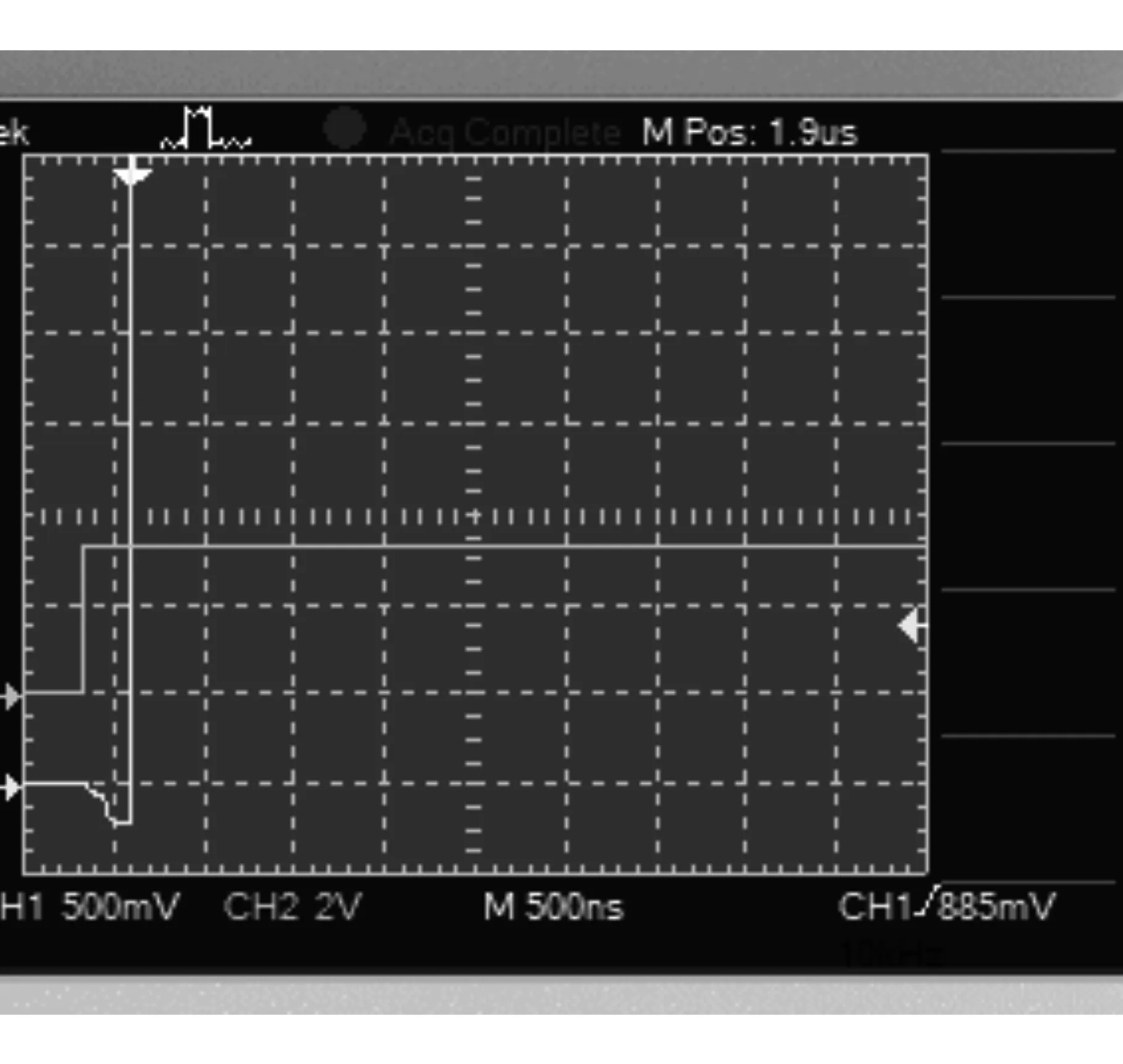

单片机I/O口输出由低电平跳变为高电平时波形细节如图4所示。

图4 低电平跳变为高电平时波形

波形图中,通道1为负载的供电端,即输出端VO的波形,通道2为单片机I/O口的输出波形,峰值3.3 V。从仿真波形可以看出,当单片机I/O口由低电平跳变为高电平,三极管Q6饱和导通,Q1、Q2的基极电流2ib流经Q6,再通过负载电源BT2向Q5的漏源极分布电容充电。当分布电容的电压增加时,负载RL两端出现反向电压(VO<0),这时负载也分流Q1、Q2的基极电流2ib,使Q5的漏源极分布电容充电速度变慢。通道1出现的负电压就是这样出现的。与此同时,栅极供电电源通过Q2向Q5的栅极充电,使Q5的栅源电压上升。当栅源电压高于Q5的导通阈值电压时,Q5开始导通。当ids>2ib时,输出电压开始上升,并且很快就完全导通。当I/O口由高电平向低电平跳变时,Q6截止,Q1、Q2、Q3截止,Q4导通,Q4与电阻R8一同给Q5的栅极电容放电,Q5的栅极电压逐渐下降,其导通的电流逐渐减小,当栅极电压低于导通阈值电压时,Q5完全截止。

如果在输出VO与GND之间反向并联一个二极管(VO接二极管阴极,GND接二极管阳极)。这个二极管既可以在Q2刚导通时提供电流通路,也可以在Q5截止的瞬间提供续流通路,因为负载的电源连线存在分布电感[7]。

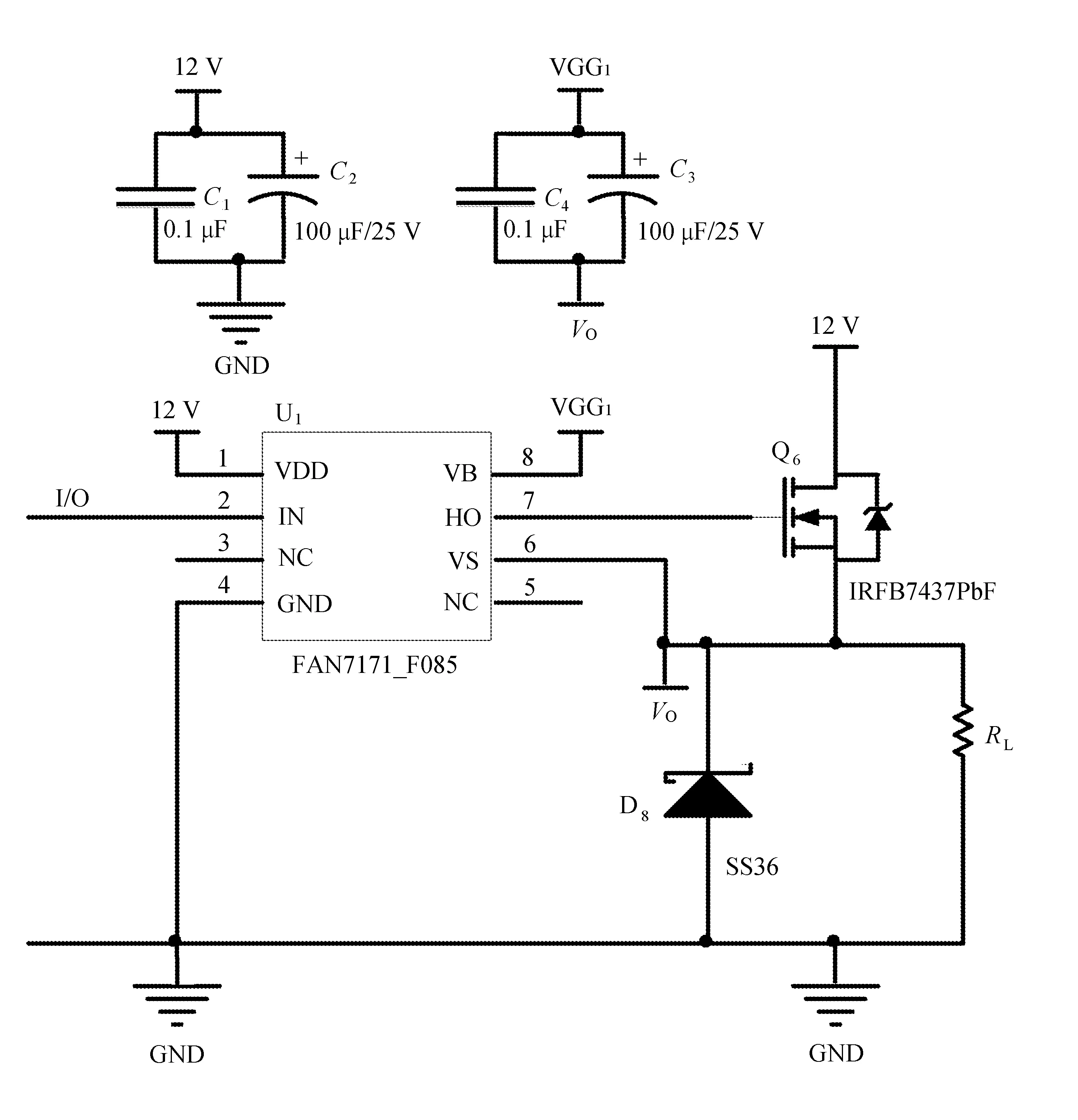

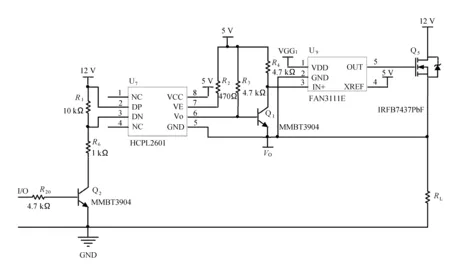

这个负载供电使能控制电路用在汽车车灯电控箱,为车灯供电提供使能控制,也用在某仪器内部,为内部电路提供供电使能控制。以往的电路采用专门的高侧驱动芯片(如FAN7171-F085),或者采用高速光耦(如HCPL2601)传递驱动信号,再加上功率器件驱动NMOS栅极。这些芯片还要为其内部逻辑电路供电,比较麻烦,硬件成本也高。这个供电使能控制电路除了栅极供电电路,只用了几个三极管和电阻,电路结构简单,成本也低。采用高侧驱动芯片和光耦隔离驱动电路分别如图5和图6所示。

图5中,单片机I/O高电平,U1输出高电平,控制场效应管导通,给负载RL供电。单片机I/O低电平时,场效应管截止,负载RL断电。

图6中,单片机I/O高电平,Q2导通,光耦HCPL2601内部的LED发光,6脚输出低电平,Q1截止,栅极驱动芯片FAN3111的输入为高电平,输出高电平,场效应管Q5导通,给负载RL供电。单片机I/O低电平时,场效应管截止,负载RL断电。这些电路成本较高,高速光耦电路比较麻烦,普通光耦传递信号速度较慢,如果要求速度较快的地方,也不能满足要求。

图5 高侧驱动芯片FAN7474_F085驱动电路

图6 高速光耦HCPL2601+FAN3111驱动电路

4 辅助供电电路

高侧功率NMOS驱动需要一个10 V的电压VGG1,这个电压可以通过DC/DC变换的方式得到10 V的电压电路,如图7所示。

图7 辅助供电电路

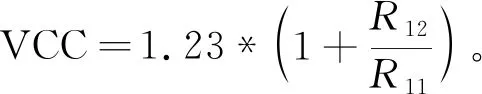

LM2596是降压调节器,其外围电路比较简单。用LM2596的典型电路只能产生一路直流电压[8],如果把电感改成变压器就可以输出多路电压。图中变压器T1的1,4脚是同名端,这种结构属于会扫式变换器。当U1内部的三极管导通时,变压器的初级储能,当内部三极管截止时,D5导通,D3也导通,VGG1输出电压(VGG1的参考点为VO)。通过控制初级和次级的匝数比可以控制输出电压。VCC的电压可以通过改变R11、R12来调节。VCC根据其他电路的要求,调节成所需的电压。U1的4脚是电源反馈端,根据LM2596数据手册,稳态时,其电压为1.23 V。则

(4)

初级线圈匝数n1(变压器T1的1,2脚之间)与次级匝数n2(变压器T1的3,4脚之间)的比值

式中:VD5,VD3——分别为D5,D3的正向导通压降。

VGG1的输出电压设为10 V,可以计算出n1,n2的比值。先根据VCC输出电流和电压计算初级的电感量,这样就可以根据电感系数,得到初级线圈的匝数n1,进而得到次级匝数n2。占空比

(5)

式中:ton——LM2596内部开关管在一个周期内的导通时间;

T——开关管的震荡周期。

电感的纹波电流ΔIL的最大值为0.3Iout,Iout为VCC 的输出电流。这样可以计算出电感的值

(6)

式中:n1——初级线圈的匝数;

AL——变压器磁芯的电感系数,可以由磁芯的数据手册查到。

计算出电感L,就可以计算出初级的匝数n1,进而得到次级匝数n2。

5 结 语

通过设计高侧NMOS的电路结构,讨论了NMOS的导通条件,使得单片机I/O口可以很好地控制高侧NMOS的导通和截止。比使用高侧驱动芯片和高速光耦隔离驱动成本更低,电路更简单。经过实践,证实这个电路是可行、可靠的。