某高铁桥梁挂篮施工方案优化研究

陈广树

(辽宁省公路勘测设计公司 沈阳市 110006)

挂篮是悬臂施工中的主要设备,在现阶段普遍应用于现浇梁的施工中,尤其是在桥梁墩身较高、跨河流峡谷等工程项目中。挂篮按结构形式可分为桁架式、斜拉式、型钢式及混合式4种。由于混凝土悬臂施工工艺及设计图纸对挂篮的要求各有不同,在进行施工方案选择和确定挂篮形式上有比较大的灵活性。综合比较各种形式挂篮特点、重量、采用钢材类型、施工工艺等,在施工过程中重点考虑经济合理、结构安全、操作便捷的挂篮模式。根据各种挂篮自身特点以及施工过程中的不断应用,同时伴随施工挂篮的设计组装大部分均已实现外包的趋势,现有挂篮主要以桁架式挂篮为主。桁架式挂篮以自重轻、结构简单、坚固稳定、前移和装拆方便、具有较强的可重复利用性,受力后变形小等特点被广泛应用。在桁架式挂篮使用过程中又以菱形和三角形挂篮使用居多,平行桁架挂篮相对较少。对于斜拉式、型钢式及混合式桁架只有在一些特定情况下才使用,普通项目施工过程中很难接触到。

1 工程概况

某高铁特大桥起讫里程DK74+891.50~DK79+679.40,共146跨,56~59#墩为跨姜夏公路(32+48+32)m连续梁,连续梁一联全长113.5m(含两侧梁端至边支座中心各0.75m);有碴轨道双线桥面,桥面板宽度12.2m,左右线间距4.6m,防撞墙内侧净宽8.8m,连续梁位于半径R=9000m的圆曲线上,桥面纵向为0。

连续梁梁体为单箱单室、斜腹板、变高度、变截面结构。箱梁顶宽12.2m,箱梁底宽5.0~5.5m,顶板除梁端为60cm外其余均为40cm;底板厚度40~80cm,按折线变化,其中端支点为60cm;腹板厚48~60~80cm,按折线变化,中支点处腹板局部加厚到145cm。全联在端支点、中跨跨中及中支点处共设置5道横隔板,中设孔洞供检查人员通过。中支点处梁高4.05m,跨中8.4m直线段、边跨12.95m直线段梁高为3.05m,梁底下缘按二次抛物线变化,边支座中心线距梁端0.75m。

连续梁部分为31个节段,其中2个0#、1#块梁段在中墩正上方,长6m采用支架现浇;4个2#~6#梁段为悬臂梁段,采用挂篮悬臂浇注法施工,2#~6#梁段长度为5×3.45m;2个8#梁段长8m采用支架现浇;两个边跨合龙段及1个中跨合龙段,合龙段长度均为1.5m。

2 挂篮方案比选

理想的挂篮应从施工安全可靠,施工费用小,施工拼装进度快、混凝土灌注施工中变形小等特点进行考虑。由于我国工程建筑的特点,施工挂篮大多由施工单位自行开发设计、制造。但是随着现代施工的精细化过程不断深入,有专门的挂篮公司根据施工单位的要求承接挂篮的设计、制造和指导安装工作,极大减轻了施工单位的工作任务。桁架挂篮大致分为两类。一类是利用型钢加工焊制的梁作主梁,设计成型钢加拉索菱形或者是三角形挂篮。该型挂篮一般靠后端行走轮与轨道板上沿的支持力来平衡前端倾覆力矩。这类挂篮具有结构简单、重量较轻、受力明确、安装走行方便、拆卸工作量小等优点,已在各种公路大桥和铁路大桥中广泛应用。这类挂篮一般只能专用,不能改作他用。另一类是利用常备的万能杆件设计拼装成下承式或上承式析架挂篮。这类挂篮采用万能杆件进行拼装而成,能够反复拆卸,通用性好,且刚度大,不足的是自重较大,由于结点较多,则非弹性变形也较大,对于混凝土施工过程中的附加变形不好控制。上述两类挂篮虽形式不同,构造各异,但其受力原理基本相同。通常将挂篮的主梁安置在已成箱梁的腹板上,主梁悬出一定长度,且在其上安装垂直或斜拉吊杆带,吊拉住前托梁及模板系统。灌注混凝土时,挂篮后部用锚杆筋系统或平衡重,防止挂篮倾覆。挂篮走行时,解除锚固系统与挂篮的联接,依靠主梁锚杆筋或平衡系统平衡空模走行时产生的倾覆力。在进行挂篮施工过程中,对挂篮后部进行临时固结是整个施工过程中安全施工的关键所在。

3 挂篮优化

在本项目施工过程中,对挂篮的技术要求为:适应最大梁段重145t;适应最大梁段长4.0m;梁高变化范围为3.05~6.65m;最大梁宽:顶板12.2m、底板6.34m;走行方式为无平衡重走行。荷载组合模式:

荷载组合Ⅰ:混凝土自重+动力附加荷载+模板自重+人群荷载和机具设备重;

荷载组合Ⅱ:混凝土自重+模板自重+人群荷载和机具设备重;

荷载组合Ⅲ:挂篮自重+冲击附加荷载+风载

荷载组合Ⅰ用于挂篮承重系统强度及稳定性计算;荷载组合Ⅱ用于刚度计算;荷载组合Ⅲ用于挂篮行走计算。

箱梁在中截面断面如图1所示:

图1 箱梁分片位置图

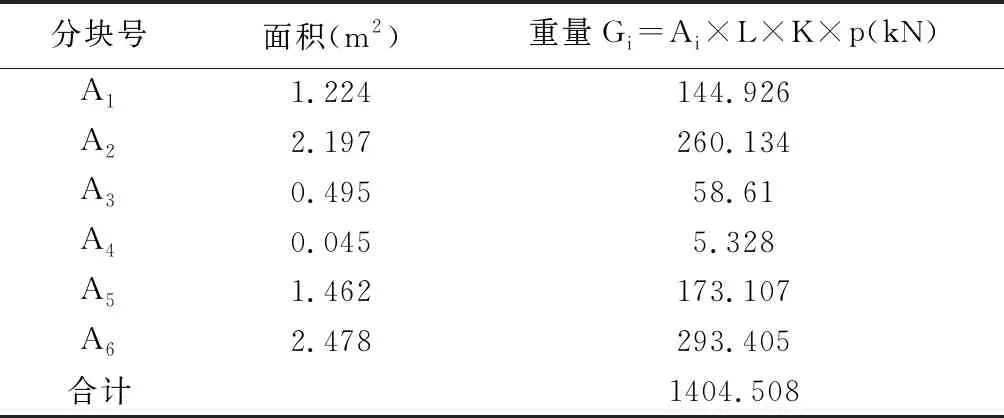

箱梁2#块荷载计算表:节段梁长L=3.45m,为计算方便,节段梁高变化忽略不计。取冲击系数K1=1.2,混凝土增大系数K2=1.1,则K=K1×K2=1.32,钢筋混凝土密度σ=26kN/m3。见表1。

表1 箱梁分片面积及重量表

主桁架对内力进行简化,其结点荷载为600kN,施加在桁架的最前端,在考虑挂篮最大承重过程中按照荷载组合Ⅰ进行内力相关计算,按照荷载组合Ⅱ进行相关变形计算。主桁架内力与位移结果对比分析如图2~图7所示。根据结构位移计算对比发现各支架的位移最大位置相同。标准三角支架最大位移为16.9mm,改进三角形支架的最大位移值为13.5mm,菱形支架的最大位移值为14.6mm,超过三角形支架,可见菱形支架的变形整体更靠前和靠下,在实际施工过程中的变形预留要更大些。应力方面:三角形支架的最大拉应力为102MPa,最大压应力为98MPa。菱形支架的最大拉应力为102MPa,最大压应力为109MPa。两者拉压的最大值差别均不大,但是最大压应力出现的位置有差别。三角形支架最大压应力出现在竖杆位置,菱形支架最大压应力出现在前端斜支撑杆上。由于斜杆的计算长度较竖杆大,因此更容易产生失稳现象,综合比较三角形挂篮更合理。

图2 标准三角形支架结构位移图

4 结论

通过对两种形式的挂篮进行内力和变形分析,可以得到以下结论:

图3 改进三角形支架结构位移图

图4 菱形支架结构位移图

图5 标准三角形支架结构内力图

图6 改进三角形支架结构内力图

(1)三角形挂篮变形较小,说明结构具有良好刚度。

(2)两种类型挂篮主结构杆件应力差别不大,但是应力分布差别较大。

(3)菱形挂篮更容易出现参数稳定性问题。

图7 菱形支架结构内力图

模型在内力和变形响应方面的研究至此便基本完成,并通过对各自结果的分项分析和各结果之间的比较分析,得到了挂篮荷载受力的一些规律,为以后的继续研究打下基础。由于本文的结果是通过有限元数值所得到,故具有一定的局限性,最好通过试验研究的方法与之进行对比分析,对多余计算结果进行修正,使分析结果更加真实科学。挂篮在实际的比选过程中不光考虑内力和变形因素,还有很多其他方面的因素要考虑。比如三角挂篮的工作面高度小于菱形挂篮,在施工作业过程中可能不太利于机械设备的转运等等。又比如在挂篮拼装的难易程度等其他方面也是考虑的一些方面,因此在实际施工过程中应该综合考虑各个方面,比选出最优方案,同时再根据应力集中部分调整局部构件的尺寸,合理分摊荷载,保证荷载传递的可靠性,从而设计出的挂篮更加合理可靠。