关于发动机正时齿形带系统优化的研究

於凤涛

(安徽全柴动力股份有限公司,滁州 239500)

0 概述

随着柴油机的制造技术和工业水平的不断进步,越来越多柴油机的正时系统由齿轮传动演变成齿形带传动。与传统齿轮传动相比,齿形带传动具有运行更加平稳、传动惯性小、噪声小等特点,能够为柴油机提供更优异的动力性和舒适性。正时系统由曲轴齿形轮驱动,通过皮带连接喷油泵齿形轮和凸轮轴齿形轮,从而使喷油泵和配气机构按一定的传动比随曲轴进行转动,实现进排气门周期性的打开、关闭及喷油泵周期性的供油。

然而正时皮带属于橡胶件,需要定期保养,其使用寿命不如齿轮,同时正时系统的寿命直接影响发动机的寿命,故而需提高皮带传动平稳性,以此延长正时系统的使用寿命。

1 理论计算

正时系统工作的动力源为曲轴旋转运动,通过皮带驱动喷油泵及凸轮轴的转动,然而喷油泵和凸轮轴的转动需要周期性的力矩,图1和图2为某2.0L高压共轨的柴油发动机的相关数据。

当发动机运转时,喷油泵与凸轮轴分别按照上述的周期性扭矩作用到正时系统上,扭矩的不断变化使正时皮带抖动和正时张紧器摆动[1]。为了发挥采用皮带传动的正时系统的优势,以及满足其系统的设计要求,需将正时系统的皮带抖动及张紧器摆幅尽可能降到最低。但根据发动机的工作原理[2],气门的升程轨迹会直接影响发动机性能和排放等,凸轮轴的凸轮无法进行调整,即凸轮轴的驱动扭矩曲线无法调整。根据高压油泵的性能要求,喷油泵泵轴初始安装位置与喷油泵的性能无关,即喷油泵的泵轴初始位置可以适当调整。

图1 喷油泵驱动力矩曲线

图2 凸轮轴驱动扭矩曲线

首先基于高压油泵的泵轴键槽处于竖直方向为原始位置,将凸轮轴与高压油泵的驱动扭矩进行叠加,得出曲线,如图3所示。

将泵轴沿顺时针方向转16°,并定为初始安装位置,此时将凸轮轴与高压油泵的驱动扭矩进行叠加,得出曲线,如图4所示。

图3 原始位置曲线图

图4 顺时针转16°的扭矩曲线

将泵轴沿顺时针方向转32°,并定为初始安装位置,此时将凸轮轴与高压油泵的驱动扭矩进行叠加,得出曲线,如图5所示。

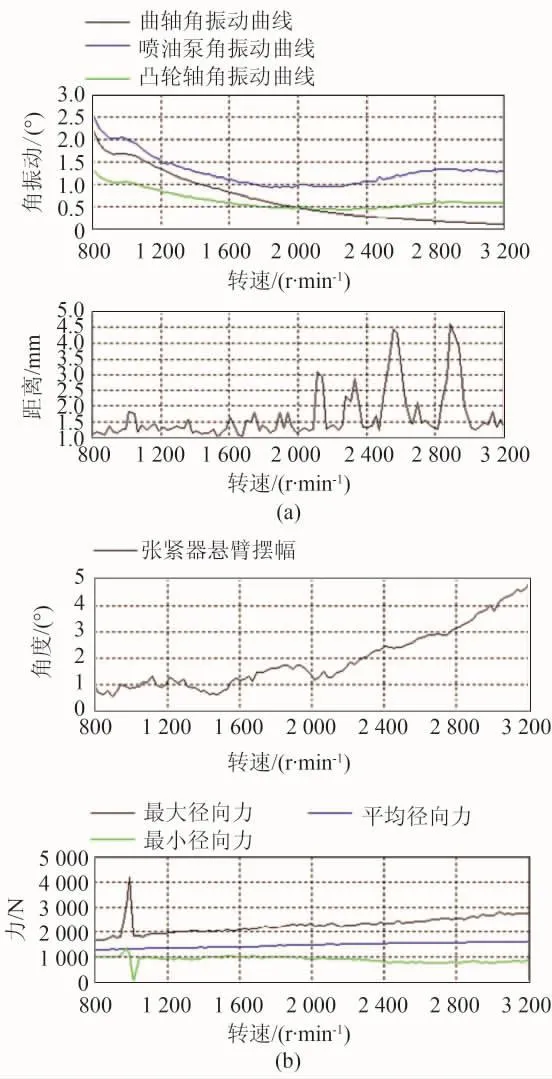

以此类推,绘制出一系列的扭矩曲线图。扭矩曲线中存在多个峰值,相邻2个峰值的几何差值为ΔNe,相邻2个峰值间的角度差值为Δθ,正时系统的性能为

其中,α为正时系统的性能,α值越大,正时系统的受力变化越剧烈,峰值越多,代表正时系统受力变化越频繁。

因此,为了从理论设计的方向优化正时系统,理论判断的力矩为:峰值越少,正时系统运行越平稳;α值越小,正时系统运行越平稳。

从上述扭矩曲线来看,原始位置的正时系统情况最为平稳,正时系统性能最好,其使用寿命也最长。

2 试验测试

2.1 测试的评判依据

柴油机在指定工况下运转、测试张紧器的摆幅、正时齿形带的振幅、惰轮所承受的径向力等其参数均需满足设计要求,即张紧器摆幅≤±3°,正时齿形带的振幅≤±5%×L(L为2个传动轮间皮带的跨距),惰轮径向力需尽可能小,以此可延长轴承的使用寿命,其中张紧器摆幅可表示正时系统运行的平稳性。

图6为正时轮系在工作状态下正时齿形带的振动情况,由此看出2个传动轮间的跨距越大,其皮带的振幅越大。皮带抖动的原因为:曲轴在活塞做功的作用下,将往复运动转化成旋转运动,同时向外输出力矩,通过齿形带将此力矩传递给正时系统里的各个部件;喷油泵与凸轮轴运行过程中需要一个周期性变化的力矩驱动,同时向正时皮带传入一个周期性的激励;最终,正时皮带所承受的是一个周期性变化的力,从而导致皮带的抖动,而正时系统里的张紧器就能适当的缓冲该力对正时皮带的冲击,降低皮带的振动幅度。对此,通过减小正时皮带的振动幅度,降低张紧器摆动幅度,以及降低各惰轮的径向力,以达到正时系统平稳运行,传动精确性高,以及延长使用寿命等目的[3]。

图6 某柴油机正时皮带抖动模拟

2.2 测试的步骤

为达到正时系统的平稳运行及延长使用寿命等目的,需优化正时皮带受力的周期性,同时匹配合适的正时张紧器。

优化正时皮带受力的周期性可以采用具有名义张力及阻尼的张紧器,然后有规律性地调整喷油泵泵轴的初始相位,分别测试不同喷油泵初始泵轴位置时对应的轮系相关参数,包括曲轴角振动、张紧器摆幅、皮带振幅、惰轮的径向力等。以上参数越小,正时系统运行越平稳,从而可以确定喷油泵泵轴的最佳初始相位。

在匹配合适的正时张紧器时,将喷油泵泵轴调至最佳相位位置,通过更换不同张力及阻尼的正时张紧器,测试相关参数,包括曲轴角振动、张紧器摆幅、皮带振幅、惰轮的径向力等。以上参数越小,正时系统运行越平稳,从而确定最佳的正时张紧器的参数。

由此,可确定最佳相位及最佳的张力和阻尼的张紧器。图7为某柴油机正时轮系布置,表1为传感器情况,图8为传感器的布置情况。

图7 某柴油机正时轮系布置

表1 传感器列表

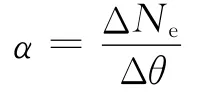

测试工况为1min内发动机从怠速匀速升至标定点,发动机油门全开。油泵中CW0代表喷油泵泵轴在初始相位,CW1代表喷油泵泵轴的相位在初始相位基础上顺时针转动1个齿,CW2代表喷油泵泵轴的相位在现有相位基础上顺时针转动2个齿,CWn代表喷油泵泵轴的相位在现有相位基础上顺时针转动n个齿。每次喷油泵齿形轮拨动时,均以发动机油泵支架上的定位孔为参照,如图9所示。喷油泵的轴上有键槽,当找到油泵的最佳相位后,可以在相关设计图纸上找到发动机支架上的定位孔与燃油泵轴上键槽的相对位置关系,确定喷油泵安装时的最佳相位。

图8 传感器布置

在此相位位置,更换不同张力和阻尼的张紧器,测试工况为1min内发动机从怠速匀速升至标定点,发动机油门全开。试验过程中,重点关注张紧器摆幅、皮带的振幅、惰轮的径向力等,从而可以找到合适的张紧器。

图9 高压油泵标记方法

2.3 测试结果

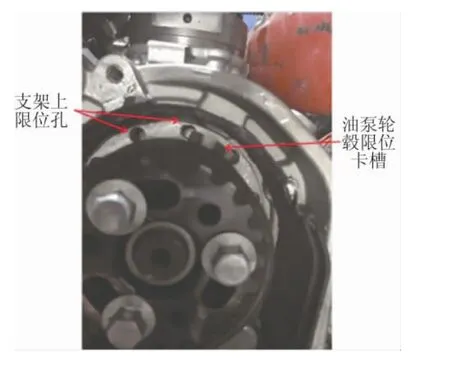

上述的试验测试数据显示,油泵在CW2位置时张紧器摆幅最小,为0.47°;油泵在CW8位置时张紧器摆幅最大,为11.09°。因此,CW2为相位最佳位置,且张紧器的张力为450N·m,阻尼为25%~60%。图10为初始位置为“CW2”时的测试数据,图11为初始位置为“CW8”时的测试数据。

3 结论

图10 喷油泵泵轴初始位置为“CW2”时的测试数据图

通过试验验证了为皮带传动系统的理论计算和试验验证的方法,有效降低了皮带传动系统的故障率。同时充分体现出皮带传动系统平稳舒适的优势,以此能提高发动机的市场竞争力,改善整车的驾驶舒适性,为用户带来更多的经济效益。根据本文的介绍,能够得出以下结论:

(1)喷油泵泵轴的初始安装相位对正时系统影响重大,直接影响正时系统的NVH的性能,关系到正时系统的使用寿命。

(2)张紧器对正时系统的重要性,其不仅为正时皮带提供有效张力,同时能够有效地缓冲正时皮带所受的周期性作用力的冲击,使正时系统平稳有效地运行。

图11 喷油泵泵轴初始位置为“CW8”时的测试数据图