基于Virtual.Lab软件的非承载式车身道路载荷谱预测方法研究

陈有松 李世浩

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

道路载荷分解是从整车系统载荷到零部件载荷的主要途径,这些载荷包括底盘系统部件的约束载荷和车身连接处的载荷,载荷数据提供给计算机辅助工程(CAE)分析部门,使得在早期设计阶段进行合理的疲劳分析。载荷可分为静态载荷和动态载荷。静态载荷比较单一,与道路耐久规范关联性不明确,单纯依靠静载荷分析的方式不能完全满足整车及零部件的开发需求,这就需要有与实际道路工况相匹配的动态载荷输入,既可以用来检验已有设计是否合格,又为结构的修改和优化设计提供客观依据。动态载荷谱分解一般采用驱动整车多体动力学模型来实现,而驱动信号有多种,如果采用直接测量路面不平度的数字道路方法费用昂贵,同时基于实车道路采集的轮心六分力又不适合直接用于疲劳分析。基于LMS平台可以实现多体动力学整车建模、道路载荷谱迭代、动态载荷谱分解等整个流程。将有限元计算疲劳与试验场耐久路试的结果进行关联,进行合理的耐久性设计试验以解决路试过程的问题,缩短产品开发时间,为精益化设计提供方法。

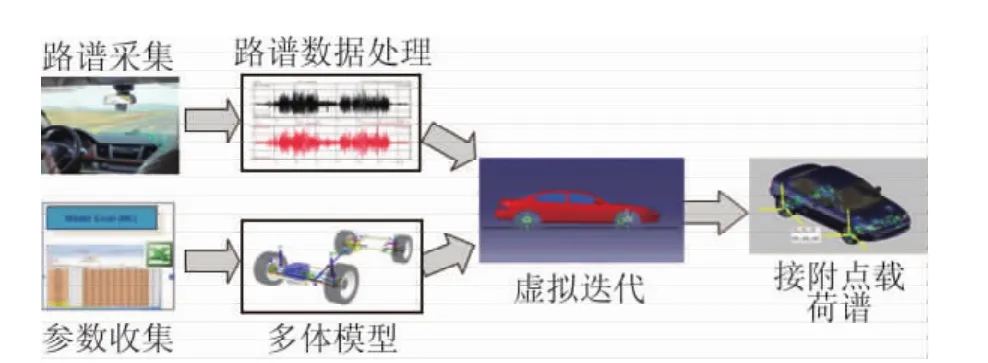

车架连接了非承载式车身和悬架结构件,其本身质量及承载均较大,设计时对其疲劳耐久性有较高的要求。建模时对整体式车架结构进行了柔性化处理,在施加动态载荷时考虑了柔性化变形以更加符合实车状态,最终分解的载荷施加到车架有限元模型上分析疲劳风险区域并与实车道路试验作对比。道路载荷谱分解流程如图1所示。

图1 道路载荷谱分解流程

1 道路载荷谱采集

根据道路耐久规范,采集的道路谱包括试验空载和满载2种状态下包括六分力在内的力、加速度、位移等多种工况的时域曲线数据,具体如表1所示。其中选择轮心六分力中的垂向力作为虚拟迭代目标信号,其他作为监控信号。在获取原始数据后,按照不同路面的特征对其进行有效数据的截断,还要进行滤波、重采样、去除毛刺、纠正漂移、检查频谱相位等方面的处理。图2为道路谱数据采集及处理流程。

2 整车建模与对标

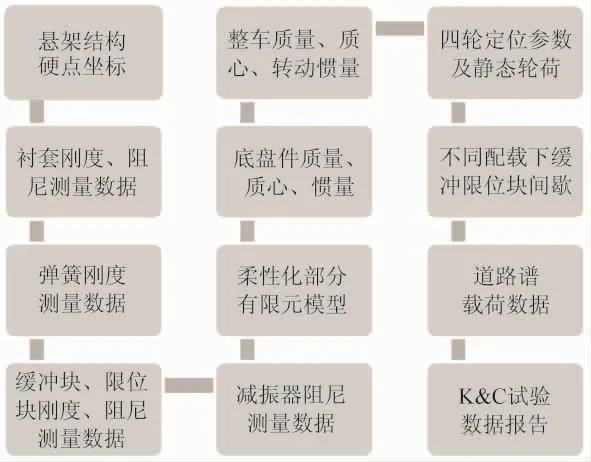

整车包括了以下几个子系统:前双横臂式独立悬架,后五连杆式非独立悬架,前、后稳定杆子机构,齿轮齿条式转向子机构,车身、车架子机构,前、后轮胎和车轮子机构,试验台子机构等。建模之前得到悬架底盘件以及整车的参数,是整车建模的基础,其中性能件的参数特别是弹性件的刚度、减振器阻尼等方面要求是实际测量的非线性数据。其中,比较特殊的一类是悬架参数(K&C)试验的数据,得到的结果用于仿真模型的对标。图3示出了建模所需的数据。

表1 数据采集传感器

图3 建模所需输入的数据

2.1 整车建模

驾驶动态是基于LMS Motion主程序,提供悬架、转向系、动力总成和整车建模分析模版的封装起来的多体动力学仿真软件。利用LMS Driving Dynamics软件选择前后悬架及各子系统的类型,然后通过修改每个系统中所关联的表格及相应设置,从而可以方便地调用Virtual.Lab模型数据库,建立起完整的整车多体模型。稳定杆采用了梁单元(Beam)的建模方式,过程中只需指定稳定杆的类型、杆径及稳定杆衬套位置,并选取能代表稳定杆结构特征的若干中心点坐标。图4为整车建模计算过程,图5车架替换为柔性体装配整车示意图。

图4 整车建模计算过程

2.2 车架柔性化建模

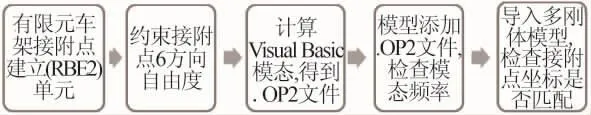

采用了整体式车架的结构,车架通过悬置衬套与前、后悬架及车身连接,这些连接点都将成为刚柔耦合的接附点,也是最终载荷分解的输出点。由于整体车架承载质量较大,存在一定的变形,为了提高K&C对标的精确度以及减小动态载荷分解的误差,有必要对车架部分进行柔性化处理。柔性体的建模一般采用有限元方法,引入子结构模态综合法降低求解规模。其建模流程如下所示,将车架刚体替换为含有模态结果文件的有限元模型,检查无误后即可完成刚柔耦合整体动力学模型的建模。图6为柔性体建模流程,表2为整体式车架柔性化属性。

表2 整体式车架柔性化属性

2.3 模型对标

图6 柔性体建模流程

悬架的K&C对标包含了悬架各向刚度等诸多方面的指标,通过对悬架模型平行轮跳、反向轮跳、转向工况、侧向力、纵向力、回正力矩加载仿真等方面,将仿真结果与K&C台架试验处理后结果进行对标,对应的调节悬架各项参数,力求使对标效果达到最好。图7列出了平行轮跳过程的前悬架各向刚度的对标过程,通过调整预载、缓冲块位置和刚度及衬套刚度,使垂向刚度曲线、侧向刚度对应较好,纵向刚度有一定偏差可以接受。对标的各向刚度和拐点位置的误差在3.7%以内。后悬架的对标与前悬架类似,对标结果符合需求。

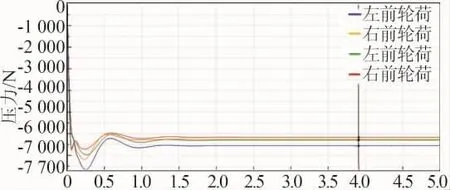

完成了前后悬架的性能对标,还需要对整车参数进行对标,这其中就包括了静平衡状态的轮荷。输入整车的重心、惯量参数并添加约束,各个子机构通过装配成为整车模型。调整的过程是以模型中车身的质量和质心位置为变量与试验车辆轮荷进行比较,静平衡状态的载荷对标结果误差控制在2%之内以满足建模需求。从图8中可以看到,在静平衡仿真时载荷曲线会有起伏,时域波形复现技术(TWR)软件为了消除仿真模型起始阶段的不稳定影响需要进行静平衡和重新起动设置。

图7 前悬架垂向、侧向、纵向刚度

图8 模型静平衡状态轮荷输出曲线

3 载荷迭代与分解

基于道路试验测量的六分力,不适合直接加载到多体动力学模型,如自由状态模型会出现漂移和旋转的问题,约束车身会出现过约束造成载荷偏大。运用虚拟迭代的方法,根据试车场路谱采集试验的载荷和响应,反算迭代出轴头的垂向位移激励,可以直接施加在不约束车身的多体动力学模型上。该方法避免使用复杂的轮胎、数字路面和驾驶员模型。基于新旧相似车型在同一道路上的路面不平度历程的一致性,能够准确预测新车型的疲劳载荷谱。利用LMS Motion TWR进行虚拟迭代仿真,将不同载荷状态下各个路面通过迭代得到的轴头垂向位移作为系统驱动信号,将轮心垂向力作为试验目标信号,车身加速度及零部件的载荷等其他信号作为监控。

3.1 虚拟迭代原理

虚拟迭代核心是TWR技术,本质是一个非线性系统迭代求逆问题,可以通过已有的道路试验目标数据,反求多体模型的输入驱动位移信号,即道路不平度激励信息。一般情况下,迭代过程包括系统传递函数识别和载荷迭代2个阶段。由于传递函数是线性的,识别高度非线性的多体模型系统的传递函数就需要通过迭代来实现,通过计算输出值反复逐渐逼近实测值,最终得到相对准确的载荷输入,这就是虚拟迭代的过程。

系统识别得到一个以u(t)为输入,以试验典型路面响应信号y(t)为输出的数学模型,这是系统的频响函数矩阵形式的线性模型。传递函数为

在系统辨识时采用多通道同时激励,比采用单输入激励更接近实际情况,因为考虑了不同输入通道和输出之间的相互耦合非线性。辨识的激励信号通常是白粉红噪声,输入系统得到响应信号,可计算系统频率响应函数(FRF)矩阵

式中,U(f)、Y(f)分别是随机信号u(t),y(t)的傅里叶变换,U*(f)Y*(f)分别是U(f)、Y(f)共轭,Gxx(f)、Gxy(f)分别是u(t),y(t)的自功率谱和互功率谱。

先由实测的路谱信号和辨识的传递函数的逆矩阵,求得初始驱动信号公式

式中,F是傅里叶变换,d、g分别是驱动系数和目标系数,取值在0~1之间,T(f)是频域目标信号,u(t)是初始位移驱动信号。

将初始驱动加载给模型得到系统的响应,可以计算频域的误差,公式为

式中,T(t)是时域目标信号,y(t)是系统响应。

如果误差不满足条件,则根据式(5)进行迭代,根据误差判断直至满足条件迭代结束,最终可以得到迭代后的控制驱动信号,迭代公式如下

式中,i是迭代的次数,d,g分别是驱动系数和目标系数,k是误差系数,适当的选择这几个系数可以加快迭代的收敛速度,增加算法的鲁棒性。

3.2 典型路面虚拟迭代联合仿真

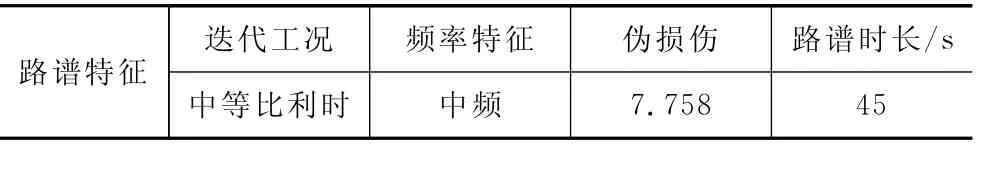

按照耐久路试规范进行实车道路谱信号采集,为了提高效率,计算各个路谱轮心垂向力的疲劳伪损伤和功率谱密度,仅比较路谱能量分布在中、高、低频3个范围选取有代表性的若干路面。

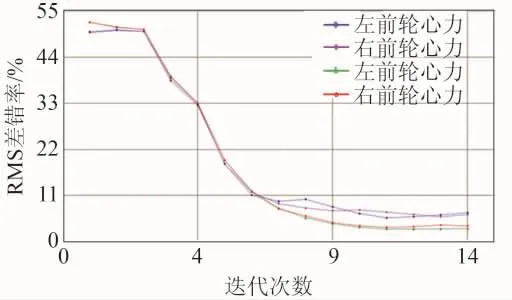

列举了试验车辆为满载状态下中等比利时路的中频路面进行道路谱载荷迭代。从图9中可以看到,迭代14次均方根误差为3.2%~6.8%,小于10%的目标误差,并且通过累积损伤和迭代第一次与第十四次的相关性分析曲线也印证了迭代的有效性。累积损伤和相关性曲线是比较输入与系统响应之间的关系,累积损伤曲线重合度越高迭代效果越好。相关性曲线斜率越趋近1,线条越细直,说明迭代效果越好。表3、表4为中等比利时路的迭代汇总情况。

图9 迭代目标的均方根误差

表3 中等比利时路迭代路谱特征

表4 中等比利时路迭代结果

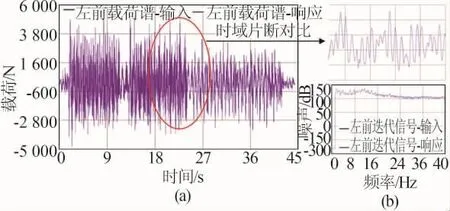

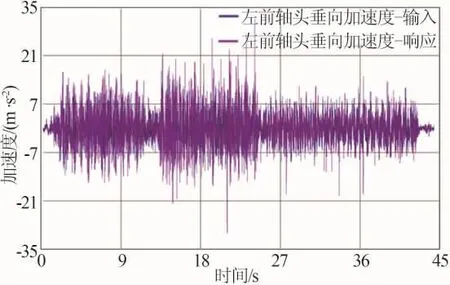

图10~13是迭代目标和监控目标的曲线的对比,其吻合度也比较好。迭代目标的频域曲线中25Hz以后引起的误差主要是由于仿真中没有建立轮胎、传动系统从而引起的。

图10 迭代目标累积伤及相关度曲线对比

图11 左前迭代信号时域、频域曲线对比

3.3 载荷分解

中等比利时路载荷迭代结束后,将得到的轴头垂向位移作为轮心的驱动信号,同时加载由六分力仪采集的其他方向的力和力矩,在模型中设置各个连接点的输出载荷类型和通道,就可以在无约束车身的状态下输出悬架件连接点及车身车架接附点的动态载荷,从而得到每种载荷状态下70个测量点,共420个通道的动态载荷。其他以垂向载荷为主的耐久路试工况,如越野路、比利时路、方坑、减速坎等工况,可以重复以上迭代轮心垂力并加载垂向位移激励的方式分解道路谱载荷,同时对输出的动态载荷谱进行对标以确认是否满足要求,以至完成所有的载荷谱分解。

图12 左前减振器塔顶加速度信号对比

4 疲劳耐久分析

使用车架的有限元模型,采用惯性释放静力学的分析方法输入分解得到的载荷谱曲线,原则上每个接附点是6个方向的力和力矩,但为了降低计算量,通常根据车架结构筛选去除部分对疲劳贡献极小的通道,利用疲劳累计损伤原理叠加10种典型路面的损伤,最后得到整体式车架在实际道路谱载荷下的耐久损伤。通过计算分析发现在车架某位置的横梁与纵梁的焊缝区域有开裂风险,车架的疲劳损伤云图与实车道路耐久试验的危险区域一致,验证了通过此种方法获得的动态载荷的有效性。

图13 左前减振器下安装座力信号对比

5 结论

本文建立非承载式车身结构的刚柔耦合整车动力学模型,研究通过虚拟迭代方法分解整体式车架各个接附点的载荷谱,最后得到了车架在连接点载荷谱作用下的危险区域与路试失效位置具有一致性,由此可以预测新开发车型设计的风险位置并在前期提出改进方案,同时也为相似车型的开发提供可靠的载荷依据。

下一步研究主要体现在更精确的整车建模和针对不同工况的处理方法上:整车建模是载荷分解的基础,而输入的参数直接关系到模型的准确度,必要时要增加试验测得相关数据。模型中输入的惯量、衬套数据不够精确,动力总成部分没有建模都会对最终载荷分解的结果造成影响。文中的方法仅针对以垂向力为主的工况,如转弯、制动等耐久工况由于侧向力、纵向力为主要作用力,迭代垂向力的方法极不可靠,因此采用了固定车身的方式分解载荷谱,这些工况如何利用载荷迭代方法得到更加精确的结果也要深入研究。