发动机高压油路系统接插件振动失效问题研究

许睿 王艳军 陈明

(上海汽车集团股份有限公司技术中心,上海 201804)

0 前言

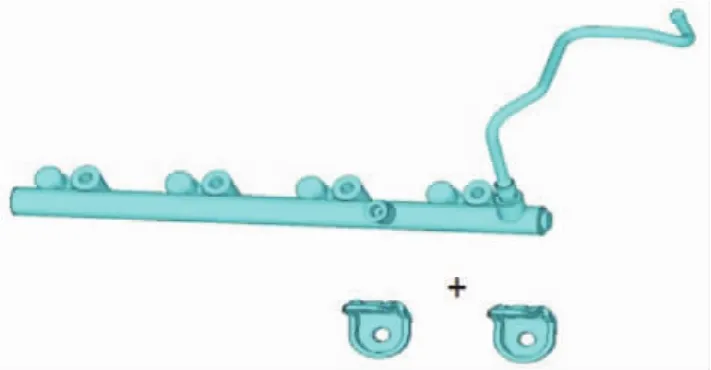

在汽车发动机中,所有气缸的喷嘴都连接着1根公共油管,也称“油轨”,油轨始终保持恒定的压力,高压喷油泵将燃油送入油轨,然后由油轨送入喷油器。发动机作为整车动力来源,发动机的振动是整车振动-噪声-平顺性(NVH)问题产生的主要激励来源。上汽乘用车某款4缸发动机在台架试验中频繁出现接插件失效现象,根据发动机台架振动测试结果,结合有限元模态分析,研究高压油轨轨身的轨压传感器接插件失效原因,并对其进行优化改进,其基本结构如图1[1-2]。

1 问题发现与原因分析

某4缸机在耐久试验和超速试验中分别都出现了接插件磨损现象,根据振动测试显示:1缸固定螺栓加速度在5G以下,传感器公端在10G以下,而传感器母端在700~800Hz之间产生了约5倍于1缸的螺栓振动幅值,在1 100~1 300Hz之间产生约8倍于1缸的螺栓振动幅值。试验过程中,产生信号波动和扭矩波动,拆解后发现接插件磨损严重。

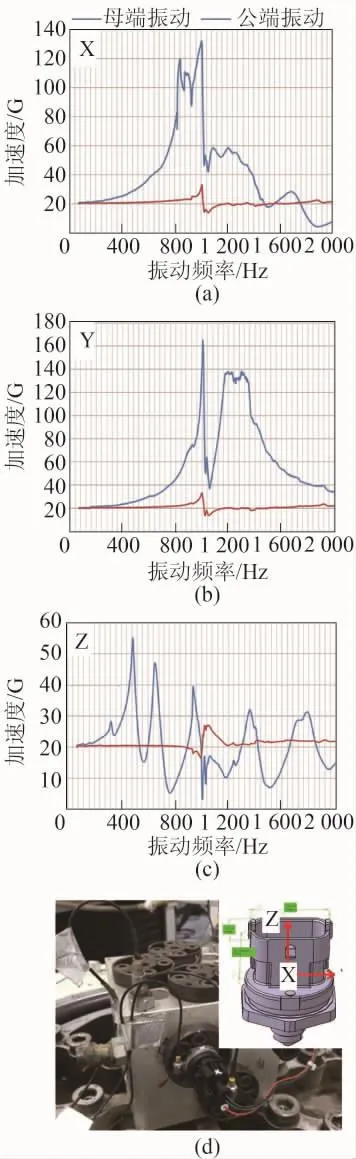

对零件拆解分析后发现,油轨安装螺栓扭矩正常,油压无异常显示。因此,针对单独的接插件做了振动测试,如图2所示。

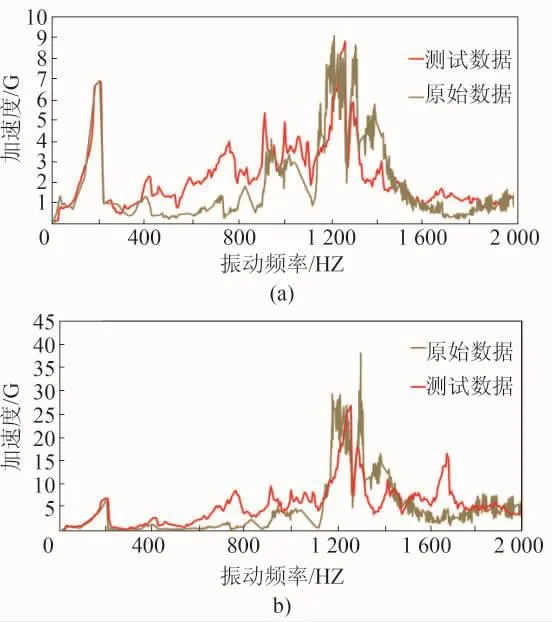

由于接插件公母端的匹配关系,母端对于公端的振幅会放大3~5倍,因此当接插件安装位置附近因为共振而振动幅值过大是引起接插件失效的主要原因之一,之后再在试验台架上对接插件在油轨安装处附近的振动进行测试对比,如图3所示。

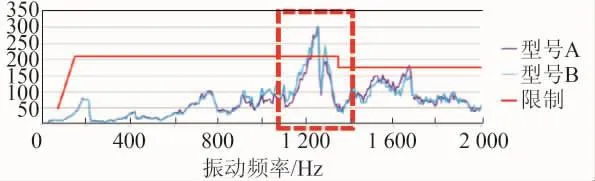

从图3可知,在1 100~1 300Hz频率范围内油轨在接插件安装座附近的振动幅值明显超过其他3个安装点。图4中接插件安装座的振动幅值超过标准限值,说明在该频率范围内整个油路系统中接插件的安装座与高压油轨产生了共振。

图2 接插件放大倍数振动测试

图3 油轨沿安装螺栓轴向振动数据

图4 接插件安装座处振动数据

2 高压油轨-高压油管有限元模型的建立及模态分析

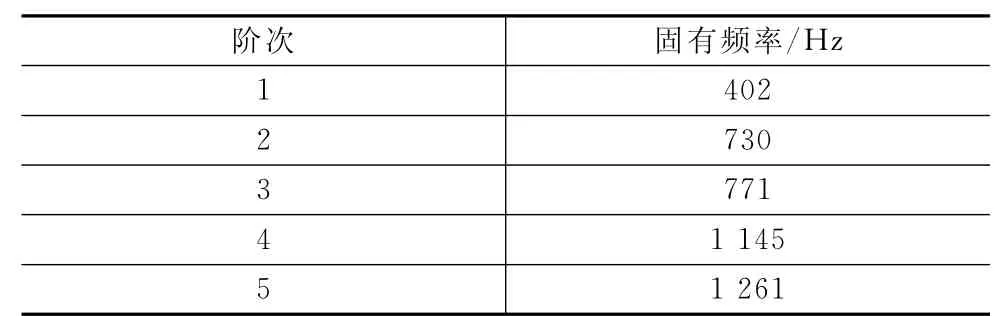

建立高压油轨-高压油管有限元模型,真实复现台架实际状态,对振动进行仿真分析。在计算高压油轨-高压油管系统的固有频率时,护套、塑料接插件对模态计算的影响较小,可予以忽略,但关键位置的质量信息应确保与试验状态一致。模态计算时,将考虑发动机缸盖和油泵安装、对缸盖底部3个自由度进行约束,且选择油路系统工作即充满油状态用来确保整个油路系统固有模态接近实际水平。高压油管的前5阶固有频率计算结果如表1所示,其模态振型如图5所示。

表1 高压油管前5阶的固有频率

图5 高压油管前5阶模态振型图

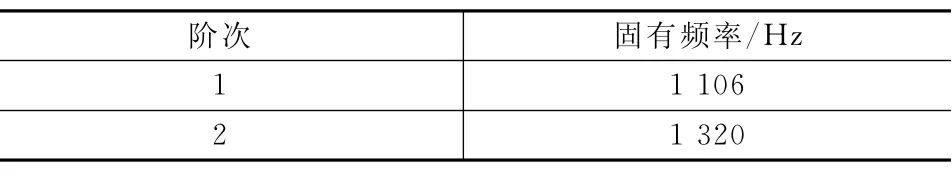

对高压油轨的模态进行仿真分析,高压油轨的前2阶固有频率计算结果如表2所示,其模态振形图如图6所示。

表2 高压油轨前2阶的固有频率

图6 高压油轨前2阶模态振型图

从图5可以看出,高压油管的前三阶集中在减振器及油管安装固定点附近,后2阶的振型主要出现在进油口附近,且表1中的4、5阶的固有频率结果和表2中高压油轨的频率接近,证明在1 100~1 300Hz范围内,高压油轨-高压油路系统在进油口与4缸螺栓附近产生明显的共振,从而导致安装在该位置附近的接插件振动幅值超过标准限值。

3 高压油轨-高压油管传递路径分析

分析了该4缸机的油轨布置形式,轨压传感器接插件的振动来源于发动机本体激励和油压脉冲激励。从油路系统振动传递路径来看,图7中绿框位置由于油管油轨模态叠加出现共振,会放大其所受到的激励,产生较大振幅,从而导致塑料接插件振动失效及磨损。

图7 高压油轨-高压油管激励传递路径示意图

根据振动试验测试值,沿激励传递路径选出该路径上关键4个点处的加速度幅值来进行对比分析,如图8所示。

图8 1 200~1 350Hz频率范围内加速度传递路径上A、B、C、D各点振动对比

从图8得出由于油轨与油管在1 000~1 300 Hz附近固有频率相近,使得进油口附近的螺栓、油管进油端及轨压传感器安装座处产生了共振,轨压传感器的振动受4缸螺栓、油轨和油管进油口共同影响。

图8对高压油轨-高压油管的激励传递路径进行加速度幅值对比分析,以失效点为连线终端,从激励源出发画出失效传递路径,可以看出同一个系统中各点振动幅值的变化规律:在该系统中进油口处的振动幅值是发动机油轨安装点处幅值的4倍,传感器处的振动幅值是发动机油轨安装点处振动幅值的6倍。轨压传感器由于发动机激励和油压脉冲激励使共振放大,进而使得塑料接插件公母端振动异常,最终导致接插件失效。

对于失效传递路径上加速度不断成倍增加的现象,只需要对这条传递路径上的不断增加的振动幅值进行连线,并对该连线采取截断处理,来改善失效点处振动幅值过大的现象,所以基于失效传递路径,可以在A、D、B点之间两两增加截断来改善失效点处振动幅值过大的现象[3-4]。

4 高压油轨-高压油管模态优化

由于该发动机高压油管的空间及形状受诸多因素限制,因此通过增加固定架支承来改变传递路径上的振动放大现象。改进后的油路系统固定架位置如图9所示。

图9 改进后的支承架固定示意图

4.1 改进方案的模态分析

对改进模型进行有限元分析,优化后的高压油轨固有频率见表3。

表3 改进前后高压油轨前2阶的固有频率

从表3可以看出,增加了固定支承之后的高压油轨模态明显提升并避开了高压油管的4、5阶固有频率。

4.2 改进方案的振动幅值对比分析

结合改进前后油路系统模态的改变,对A、B点振动幅值进行仿真分析评估,并与试验值比较,如图10所示。

在对振动传递路径上增加了刚性支承后,对比传递路径上A、B点更改前后的振幅,各点振幅如图11所示。

从图11可知,在1 150~1 350Hz频率范围内,A点处的加速度幅值下降了4个G,B点处的加速度幅值下降了13个G,B点处的降幅是A点的4倍以上。同时也提取了传递路径上C、D点的加速度,由于这两点在试验中并未布置加速度传感器,所以并未提取试验测试值供比较,如图12所示。

由图12可知,整个油轨的振动幅值均产生了一定的下降,C点作为与A点类似的油轨安装位置,加速度也下降了4个G,D点作为高压油轨与高压油管的连接处,也下降了15个G。

图10 改进前试验与仿真振动幅值对比示意图

图11 改进后振动幅值对比示意图

通过有限元分析得出的振动情况对比可知,增加了固定支承之后,高压油轨-高压油管整体油路系统在一定范围内振动解耦,该系统路径上的振动明显降低,从而使得安装在该路径上的塑料接插件振动幅值降低,降低了失效的风险。

图12 C、D点振动幅值对比示意图

优化前的方案仿真数据与振动测试数据路径各点保持了一致,并且通过仿真评估优化后的方案再次进行耐久和超速试验,其间并未出现接插件失效或油压异常现象。

5 结论

台架振动测试和有限元分析结果表明,高压油轨与高压油管固有频率段的相近产生了共振,使得传感器安装座附近的加速度过大,进而导致安装在该点附近的接插件出现振动失效现象。提出以分析失效传递路径的方法来对比同一系统的振动幅值变化情况,在该路径上采取截断方式来改变振动幅值的变化。

本研究基于空间问题,通过增加固定支架提升高压油轨的刚度,并改变其固有频率,优化后的支撑能有效控制高压油轨上接插件的振动幅度,从而有效减少接插件失效风险。