基于断路器弧触头全寿命周期的动态电阻测量试验

陈 功,程 壮,段 涛

(长江勘测规划设计研究有限责任公司,湖北武汉 430010)

1 研究背景

高压SF6断路器由于具有高可靠性、开断性能好等优点,目前在国内110 kV及以上电力系统中广泛使用。高压断路器在电力系统中起到保护与控制的双重作用,其可靠性与电力系统可靠性有着非常紧密的联系。因此,提高高压断路器的可靠性对整个电力系统可靠性的提升有着重要意义。高压断路器主要由3部分组成,即操动机构、辅助与控制回路、灭弧室。在断路器所有故障中,导电回路故障占到了21%~31%,仅次于操动机构故障的43%~45%,比二次回路的20%~29%略高[1-3]。高压断路器操动机构额定动作次数一般可达几千次,但灭弧室允许开断额定短路电流的次数仅有几十次,远小于操动机构的额定动作次数。因此,灭弧室电寿命决定了高压断路器的实际使用寿命,而弧触头状态是限制灭弧室电寿命的最关键因素。操动机构与辅助控制回路的故障检测一般使用振动信号[4-5]与分合闸线圈信号[6-7],型式试验规定对灭弧室状态的检测方法主要有主回路电阻检测、密封试验及SF6气体含水量试验等,然而这些试验并不能获取弧触头的状态信息。

动态电阻测量(DRM)是测量高压断路器分闸或者合闸过程中动静触头的动态接触电阻,测量得到的动态电阻曲线包含了丰富的触头状态信息。毛文奇等[8-9]通过测量得到了断路器触头的动态电阻-时间曲线,并从曲线中得到了弧触头超出主触头的长度;Z.Stanisic等[10-12]介绍了四线法测量断路器动态电阻的原理,并得到了典型的动态电阻-时间曲线;M.Landry 等[13-15]提出利用分闸过程的动态电阻-行程曲线作为触头状态诊断曲线,得出分闸速度、金属氟化物与测试电流是影响DRM结果的重要因素,并提出在断路器额定速度分闸时,DRM 直流测试电流需大于700 A 才能保证结果的准确性。但上述DRM试验均是基于某一特定触头状态,并未对同一断路器试品触头全寿命周期的状态进行监测,以得到触头状态参数的变化规律。

因此,本文首先对两台额定电压分别为40.5 kV与126 kV的SF6断路器进行电烧蚀试验[16-18],在烧蚀试验后对触头进行DRM,得到了触头全寿命周期内的动态电阻曲线。从动态电阻曲线中提取触头电阻与接触行程参数,得到了触头状态参数在触头全寿命周期内的变化规律。电烧蚀试验采用的是武汉大学高压断路器合成试验回路电流源部分,模拟了实际开断故障电流过程中电弧对触头的烧蚀过程,可提供最大峰值为63 kA 的工频试验电流。每次烧蚀试验后,利用动态电阻测试仪与蓄电池电源对被烧蚀相触头进行DRM试验。

2 试验布置

2.1 试验回路

本文试验回路主要分为烧蚀试验回路与DRM试验回路两部分(见图1)。烧蚀试验回路使用的是武汉大学高压大容量合成试验回路平台电流源部分,回路主要包含电容器组C、电感L、合闸断路器、辅助断路器与被试断路器,合闸断路器用于投入回路短路电流,辅助断路器保护回路最终成功切断短路电流。电容器组与电感的取值满足产生工频短路电流的需求,回路电流频率计算公式如下

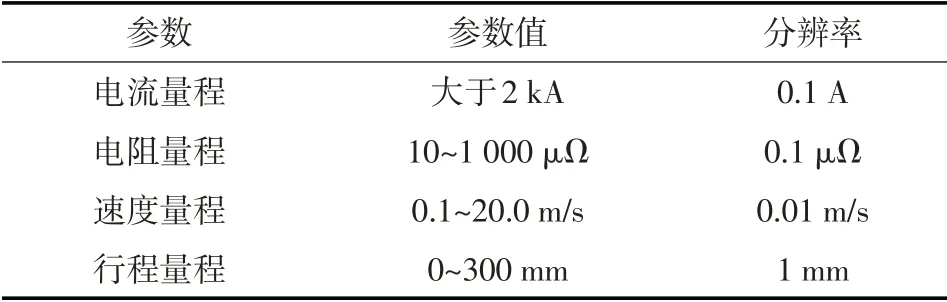

动态电阻试验回路主要包括动态电阻测试仪、蓄电池与被试断路器。动态电阻测试仪采用的是8016型号高压断路器动特性测试仪,其基本参数如表1所示。蓄电池通过瞬间短路的方式作为直流测试电源,本试验中采用的蓄电池额定电压为12 V,容量分别为50,100AH 与200AH,产生的直流电流分别为(0.5±0.1),(1.0±0.1)kA与(1.5±0.1)kA。

图1 试验回路

表1 动态电阻测试仪参数

2.2 被试断路器

被试断路器1(试品1)型号为LN2-40.5,为户内SF6断路器,配备弹簧操动机构,试验之前已经投运20 a,并且触头没有经过修复;被试断路器2(试品2)型号为LW36-126,为户外SF6断路器,同样也配备弹簧操动机构,试验之前已投运10 a,但旧触头刚刚被更换,两个被试断路器的基本参数如表2所示。

SF6断路器的触头主要由主触头与弧触头并联而成,主触头主要用于长期承载工作电流,因此要求其具有较低的接触电阻以满足接触面允许发热要求,主触头一般采用铜金属表层镀银材料;弧触头主要用于承受开断与关合电流产生的电弧烧蚀,要求其具有较强的抗电弧烧蚀能力,因此弧触头一般采用CuW80合金材料。弧触头长度大于主触头,在分断故障电流时弧触头晚于主触头分开,从而使弧触头承受几乎全部的电弧烧蚀。但是,如果电流在完全从主触头转移到弧触头前,弧触头就完成开断,则会导致主触头燃弧,造成主触头严重烧蚀,严重情况下可能导致灭弧室爆炸,因此必须保证足够的触头接触行程以完成电流从主触头到弧触头的转换[19-22]。

2.3 试验方法

烧蚀试验电流选取75%额定短路开断电流,即18.75 kA(试品1)与30 kA(试品2),采用自编程时序控制板对合闸断路器、被试断路器与辅助断路器进行分合闸控制,合闸断路器、被试断路器与辅助断路器分别依时序进行合闸、分闸操作。

每次烧蚀试验之后对被烧蚀相进行DRM试验,DRM 中常常采用四线法对被试断路器触头接触电阻进行测量,四线法消除了测试线导线电阻与接触电阻的影响,因此一般用于准确测量阻值在10Ω以下的电阻[10-12]。DRM试验电源采用3组不同容量的12V 蓄电池,以提供(0.5±0.1)kA、(1.0±0.1)kA 与(1.5±0.1)kA 的直流测试电流,每组进行5 次试验,最终结果取5次试验的平均值。由于直流测试电流会对触头产生预热作用,从而对动态电阻测量结果产生影响[13],因此测试电流大小与测试顺序会对测试结果产生一定影响。为保证DRM 测量条件的一致性,每次测量电流保持不变,且采用测试电流从小到大的测试顺序。

表2 被试断路器参数

3 试验结果及分析

3.1 动态电阻-行程曲线

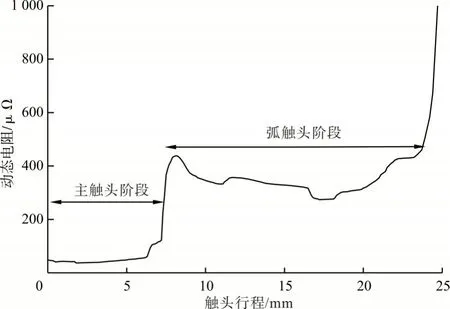

由于在触头合闸过程中,预击穿与触头碰撞产生的振动与噪声会对动态电阻测量产生干扰,所以一般不使用合闸过程的动态电阻曲线[13-15]。典型的动态电阻-行程曲线(见图2)主要可以分为两部分,即主触头部分与弧触头部分。在主触头部分的曲线中,主触头与弧触头并联,但由于主触头接触电阻远小于弧触头接触电阻,电流基本上全部通过主触头,此阶段动态电阻主要是主触头的接触电阻;在主触头与弧触头部分的交界处动态电阻陡然上升,此阶段揭示了主触头的分离过程;在弧触头部分曲线中,主触头已分开,弧触头单独接触,但此阶段曲线中存在电流从主触头向弧触头的转移过程,当电流转移完毕后弧触头分开,动态电阻陡增到电弧电阻值。在弧触头阶段,应保证在电流完成从主触头向弧触头转换后,弧触头才能分离,如果在电流转换完成之前弧触头分离则会造成主触头持续燃弧,极大降低灭弧使用寿命,严重时甚至造成灭弧室的爆炸[21-22]。

图2 典型动态电阻-行程曲线

从动态电阻-行程曲线中,可以提取4个与断路器触头状态相关的诊断参数,即:

(1)主触头接触电阻Rm:主触头部分动态电阻的平均值;

(2)主触头接触行程Lm:主触头部分曲线的行程,即主触头的实际接触行程;

(3)弧触头接触电阻Ra:弧触头部分动态电阻的平均值;

(4)弧触头接触行程La:弧触头部分曲线的行程,即弧触头超出主触头的接触行程。

3.2 接触电阻与接触行程变化

触头接触电阻大致上随烧蚀次数的增加呈现逐渐增大的趋势(见图3),并且测试电流对试品1的影响较试品2更加明显。试品1的主触头电阻值维持在(100~300)μΩ(1.5kA)范围内,弧触头电阻值维持在(200~500)μΩ(1.5kA)范围内;对于试品2,主触头电阻维持在(50~150)μΩ范围内,并在31 次烧蚀试验后逐渐增大到250μΩ左右,弧触头电阻值维持在(200~400)μΩ范围内,并在31次烧蚀试验后迅速增加到1000μΩ以上。

试品1 与试品2 断路器弧触头接触行程随烧蚀试验次数的增加而呈现线性下降趋势(见图4),并且测试电流对弧触头接触行程影响并不明显,只是0.5kA 的测试电流对试品1 弧触头接触行程值产生了较大测量误差(见图4(a)),出现了一些测量异常点。由于主触头在开断过程中提前分断,基本没有承受电弧的烧蚀作用,主触头接触行程在整个试验过程中基本没有变化,维持在(7±1)mm 左右,其变化曲线没有列出。

3.3 DRM测试电流对动态电阻影响

由于试品1触头在本文试验之前已经存在一定程度的烧蚀,测试电流大小对其动态电阻测试结果产生了明显的影响(见图4),更大的测试电流得到的动态电阻值更小且更加稳定。与之对比,0.5kA的测试结果波动很大,其测量结果误差明显。然而对于试品2 的触头,测试电流值对其动态电阻影响就不明显。同时,对每个DRM测试电流下的5组试验数据中的电阻值进行标准差分析可得(见图5):主触头与弧触头电阻组间标准差随着测试电流的上升而呈现下降的趋势,并且1.0kA与1.5kA的测试结果标准差相近,而0.5kA的测试结果标准差较大,不同测试电流标准差的差别同样也在试品1上体现的更加明显。

图3 触头接触电阻随烧蚀试验次数曲线

图4 弧触头接触行程随烧蚀试验次数曲线

为进一步证明DRM 测试电流对动态电阻的影响,对试品1继续进行了29~38次烧蚀试验,每两次试验后分别使用7组不同大小的测试电流进行DRM试验,30 次与32 次烧蚀试验后的DRM 采用电流从小到大的顺序,34 次与36 次烧蚀试验后的DRM 采用电流从大到小的顺序,每组电流仍测试5 次。当测试电流从小到大时,主触头与弧触头电阻值从大到小变化(见图6(a)),并且主触头电阻在测试电流大于1 000A后趋于稳定,弧触头电阻值一直呈现下降趋势,但在测试电流接近1 000A 后减小趋势变缓;当测试电流从大到小时,主触头与弧触头电阻值基本变化不大(见图6(b)),甚至弧触头电阻值在较大的测试电流下会低于最后较低电流测试结果。

综上所述,在LN2-40.5 与LW36-126 型号的高压断路器DRM 试验中推荐采用1 000A 以上并低于额定工作电流的直流测试电流,既可以减少每次测量的分散性,又可以对触头进行预热并经过较少的测量次数得到准确的动态电阻曲线。

3.4 触头状态诊断方法

弧触头接触行程是衡量SF6断路器电寿命最重要的指标,弧触头接触行程过小会导致以下严重影响:

(1)开断故障电流无法从主触头转移到弧触头灭弧系统导致主触头燃弧,严重情况下可能导致无法熄灭电弧使得灭弧室爆炸[19-20,22];

(2)弧触头损失的金属材料附着在灭弧室内壁会降低其绝缘能力[20];

(3)动静触头之间的电场会产生畸变,将降低介质强度恢复能力[23];

(4)喷口提前打开,气缸内气体达不到预定压力,会降低SF6气体吹弧能力。

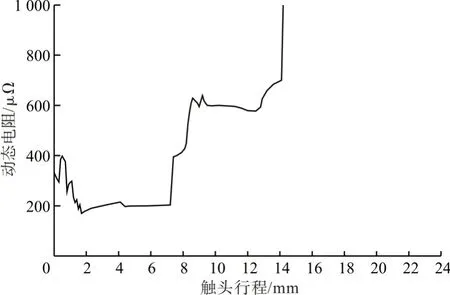

因此,灭弧室要实现其正常功能必须要保证一定的弧触头接触行程,然而目前的研究并没有对最小弧触头接触行程进行明确规定,而只是针对触头接触电阻进行了规定。在DRM 测试电流为2 800A下,主触头电阻值一般在100 μΩ左右,而弧触头电阻值在(200~300)μΩ[13-14]。考虑到本文DRM 测试电流远低于2 800A,主触头与弧触头电阻值可能略大于上述范围,因此认为试品2 的触头电阻值在31次试验之前在允许范围内,31次试验之后超出正常值范围,也预示着触头达到严重烧蚀状态。与此同时,试品2 的动态电阻曲线主触头部分开始出现不正常振荡(见图7),且随着烧蚀次数增加而振动加剧,这种现象是主触头严重烧蚀的明显征兆[13],但如果该现象出现在动态电阻曲线弧触头部分末端则是正常现象。由于在本文烧蚀试验之前,试品1触头已经有一定程度的烧蚀,且没有进行任何修复,其主触头电阻在第4 次烧蚀试验之后已达到200μΩ以上,超出正常值范围,其弧触头电阻同样也是超过了400 μΩ。因此,可以认为试品1的触头接触情况是不理想的,其接触面存在严重的烧蚀,较大的触头接触电阻很有可能造成其额定电流、额定短时耐受电流、额定峰值耐受电流等能力的降低。

图5 触头接触电阻标准差随烧蚀试验次数曲线

图6 接触电阻随测试电流变化曲线

图7 34次烧蚀后试品2动态电阻-行程曲线

4 结 论

(1)触头动态接触电阻随着断路器开断电流次数增加而增大,弧触头接触行程随着断路器开断故障电流次数增加而减小,其减小量主要受电流值与燃弧时间影响。

(2)LN2-40.5 与LW36-126 型号断路器推荐采用1 000A 以上并小于断路器额定电流值的测试电流进行DRM 试验。大于1 000A 的测试电流既可以对触头进行预热,将接触电阻降低到与实际运行工况较接近的水平,又可以减小多次测量的分散度,提高测量的准确性。

(3)弧触头接触行程(La)是影响灭弧室电寿命最重要的参数,La必须保证一最小值才能实现灭弧室正常的开断功能。但是目前的研究结果并没有对La的最小值进行规定,对于本文型号为LW36-126的试品,其La最小值为7.2 mm,与主触头接触行程相近。

(4)在DRM测试电流1 000 A以上时,主触头电阻值一般在200 μΩ以下为正常,弧触头电阻值在400μΩ以下为正常,超出此范围预示着主触头或弧触头存在过度烧蚀,应立即进行修复。